输气站场埋地管道开挖检测技术

2017-09-04赵连成张兵强周文茹

赵连成,安 蓉,张兵强 , 周文茹

(1.中石化川气东送天然气管道有限公司安徽管理处,安徽 安庆,246001;2.山东省中远天然气技术服务有限责任公司武汉分公司,湖北 武汉 430074)

输气站场埋地管道开挖检测技术

赵连成1,安 蓉2,张兵强2, 周文茹2

(1.中石化川气东送天然气管道有限公司安徽管理处,安徽 安庆,246001;2.山东省中远天然气技术服务有限责任公司武汉分公司,湖北 武汉 430074)

结合川气东送管道池州输气站在不停输情况下的埋地管道全面开挖检测评价,对输气站场埋地管道全面开挖检测程序及技术要求进行了阐述,并以此程序和技术要求,对池州输气站的阴保系统、埋地管道防腐层、管道本体及焊缝进行了全面开挖检测评价。为输气站场埋地管道全面开挖检测评价提供借鉴意义。

输气站场 ;埋地管道; 开挖; 检测

站场埋地管道的腐蚀是导致站场发生泄漏事故的重要因素,腐蚀防护及定期检测是确保站场埋地管道安全运行的基础[1]。相比站外长输管道而言,有许多因素造成输气站场腐蚀防护难度加大,防腐质量难于控制,这些因素都造成在同样条件下的站场埋地管道防腐系统总体质量要差于站外长输管道的防腐[2]。同时由于站场地下管段、管件、电缆、接地网(扁铁)等相互交叉,空间布置复杂,致使在不开挖的情况下,目前各种管道检测仪器不能准确检测出站内埋地管道本体及防腐层的缺陷。为了准确掌握输气站场埋地管道本体存在的缺陷,对埋地管线防腐层的机械损伤及脱落情况进行全面检测评价,2015年顺利完成了川气东送管道池州输气站(以下简称池州站)全面开挖检测评价。

1 输气站场埋地管道不开挖检测情况

目前,输气站场埋地管道不开挖检测技术已有应用,如文献[3]介绍了PCM检测方法在输气站场埋地管道不开挖情况下的防腐层检测的应用,但是该方法仍因受到干扰,准确程度受现场检测环境和操作人员技能的影响较大;文献[4]介绍了超声导波检测技术在不开挖情况下检测输气站场埋地管道缺陷的应用,但是这种技术只对管道本体缺陷进行检测定位,不能精确定量缺陷尺寸,检测出缺陷位置后,仍需开挖检测确认缺陷尺寸。为了准确评价站场埋地管道防腐情况,目前仍需对埋地管道进行全面开挖后进行直接检测。

2 输气站场埋地管道全面开挖检测程序

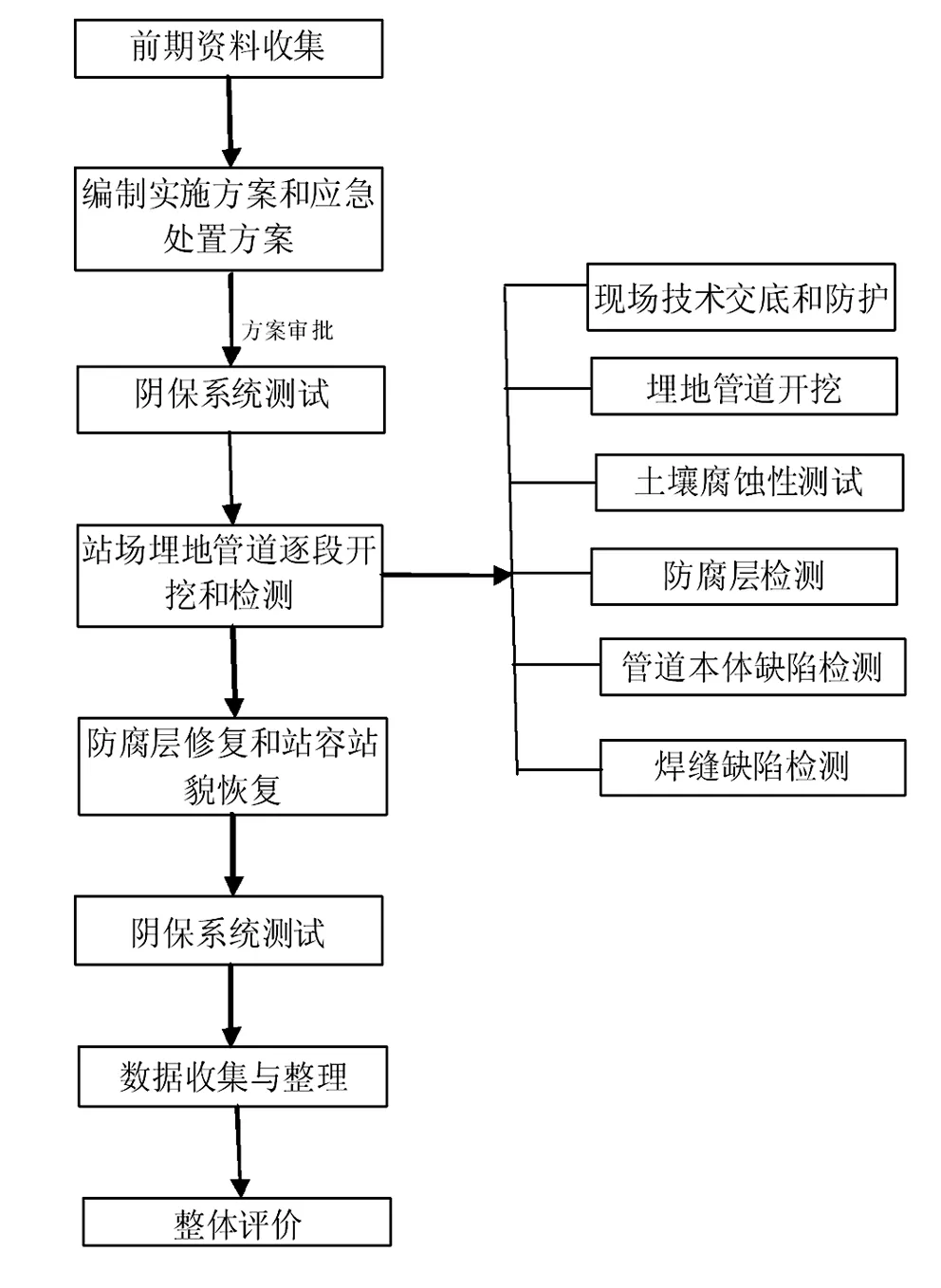

输气站场埋地管道全面开挖检测作业前,施工方应做好管道走向、埋深、阴保系统相关资料的收集,编制施工方案和应急处置方案并获得甲方审批。根据施工方案,编制详细的开挖检测计划,分段进行开挖检测作业,确保开挖检测后及时回填,降低管道运行风险。分区开挖检测总体程序为:开挖前阴保系统测试——全面开挖——防腐层测试、管道本体检测、焊缝缺陷检测、土壤检测等一系列检测评价工作——防腐层修复——回填及站容站貌恢复——开挖后阴保系统测试对比。输气站场埋地管道检测与评价实施程序框图如下图1。

图1 输气站场埋地管道检测与评价实施程序框图

3 开挖检测技术要求

3.1 防腐层检测技术

开挖后,先对防腐层外观检查。在技术条件具备情况下,宜分段对埋地管道采取PCM检测,掌握埋地管道防腐层破损漏电情况。若不具备利用PCM检测技术条件,应对每次开挖的管段,至少选取三个点,使用电火花检漏仪来检测管道外层是否存在针孔、砂眼、微孔以及绝缘层过薄等缺陷,根据不同的防腐层来确定检测电压,达到SY/T 0063-1999《管道防腐层检漏试验方法》的规定。防腐层测厚时按照SY/T 0066-1999《钢管防腐层厚度的无损测量方法(磁性法)》的规定执行,另外应对每段管道至少选取三处进行防腐层测厚,每处应测试2个环带,每个环带应按时钟位置测试12个点,记录全部测试数据。

3.2 管道本体检测技术

管道开挖后,首先采用目测法对管道本体外表面缺陷进行检测(外表面缺陷采用焊缝尺、千分尺等检测手段对缺陷面积、深度进行测量);内表面缺陷采用超生导波检测技术进行检测,针对初查出的缺陷,可采用超声扫描、超声波相控阵、TOFD检测、超声波测厚、磁粉检测等检测技术对缺陷精确定量检测[5]。

3.3 管道焊缝缺陷检测技术

(1)焊缝表面缺陷检测

焊缝表面缺陷主要采用渗透(PT)检测技术进行检测,采用磁粉(MT)检测技术进行验证。按照SY/T 4109-2013《石油天然气钢质管道无损检测》采用液体渗透法对管道焊缝进行无损检测。

(2) 焊缝内部缺陷检测

采用超声波(UT)检测技术对焊缝内部缺陷进行检测;采用X光射线胶片法、超声波相控阵检测技术对检测出来的缺陷进行验证。按照文献SY/T 4109-2013《石油天然气钢质管道无损检测》采用超声波法、射线探伤法对管道焊缝进行无损检测。相控阵技术是应用基于惠更斯-菲涅耳原理,通过对超声阵列换能器各阵元进行相位控制,能获得灵活可控的合成波束,进行动态聚焦、成像检测,能够提高检测灵敏度、分辨力和信噪比。相控阵技术主要特点:便于缺陷判读,不会误判或漏判缺陷;检测速度快、准;检测灵活;缺陷检出率高,检测范围广,定量、定位精度高;检测结果受人为因素影响小。

3.4 防腐层修复技术

检测完成后,针对发现缺陷的防腐层或因检测需要剥离的防腐层,应及时按SYT 5918-2011 埋地钢质管道外防腐层修复技术规范进行修复。

(1)外防腐层修复技术要求:应彻底清除存在缺陷的旧防腐层,防腐层修复处的金属管体表面处理不应低于GB/T 8923.1-2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定》规定的St3级。

(2)修复质量检验:1)表面处理质量检验应按照GB/T 8923.1-2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定》规定对补口逐一进行目视检查,表面除锈质量应达到Sa2.5级或St3级的要求。2)应采用粗糙度测量仪或锚纹深度测试纸每4h至少检测1次锚纹深度,锚纹深度宜不大于50μm。3)粘弹体胶带施工完成后:外观应平整,搭接均匀,无皱褶,无气泡;粘弹体胶带与管体防腐层搭接宽度应不小于50mm;厚度采用无损测厚仪进行检测,每道补口至少选择一个截面上均匀分布的4点,粘弹体胶带防腐层厚度应不小于1.5mm。若不合格,应缠绕粘弹体胶带至规定厚度;漏点采用电火花检漏仪对粘弹体胶带防腐层进行全面检查,以无漏点为合格;若有漏点,应采用粘弹体胶带进行修补并检漏,直至合格。4)剥离强度检验应在外护带施工完毕72h后进行,当外护带为聚合物胶带时,还需对聚合物胶带自身搭接部位及对粘弹体胶带背材的剥离强度进行检验,检验方法参照CDP-G-OGP-AC-011-2013-1《埋地钢质管道粘弹体胶带防腐补口技术规定》规定执行。

4 结论

按照埋地管道开挖检测程序及技术要求,顺利完成了池州输气站全面开挖检测评价工作。主要检测评价结果:(1)恒电位仪功率满足运行要求,恒电位仪后阳极电缆接线点至深井阳极接线桩的电缆接地完好;辅助阳极地床接地电阻能够满足恒电位仪正常运行。(2)根据土壤电阻率、管道自然电位及土壤理化分析结果,确定池州站埋地管道周边土壤腐蚀性为"中等"级,对埋地管道的腐蚀性较强,需对埋地管道的防腐层等级采用加强级防护;加强监测力度,使管道阴极保护电位应始终处于正常保护状态。(3)实际检测中发现各种规格管道外防腐层均未达到设计要求,个别管道防腐层还存在外层起皮、脱落及机械损伤,检测回填前已全部按防腐层修补技术要求进行了全面修补。(4)焊缝表面损伤检测采用液体渗透法进行检测,并采用磁粉检测方式进行辅助验证,全部检测埋地管段未见焊缝表面缺陷。(5)采用超声导波、超声波测厚仪,对管道本体缺陷及金属减薄量进行检测,未发现管道本体内、外壁存在机械损伤及腐蚀减薄的区域。

[1] 国家质检总局特种设备安全监察局. TSG D7003-2010 压力管道定期检验规则 长输(油气)管道[S].北京:新华出版社,2010.

[2] 郭 莉,程晓峰,巩忠旺,等.输气站场埋地管道的腐蚀与防护[J].经验交流 , 2012(10):31-35.

[3] 任虹宇,杨 洋,张 旭.输气站站内埋地管道防腐层PCM检测[J].腐蚀与防护,2012, 30(6):58-59,88.

[4] 王禹钦,王维斌,陈长坤,等.输气管道超声导波检测技术[J]. 无损检测, 2008, 30(9):62-64,79.

[5] 油气储运专业标准化技术委员会. SY/T 6151-2009钢制管道管体腐蚀损伤评价方法[S].北京:石油工业出版社,2010.

(本文文献格式:赵连成,安 蓉,张兵强,等.输气站场埋地管道开挖检测技术[J].山东化工,2017,46(08):110-111.)

2017-03-04

赵连成(1985—),工程师, 2011年硕士毕业于中国石油大学油气储运专业,现主要从事长输管道生产运行及设备管理工作。

TG115.285

A

1008-021X(2017)08-0110-02