阻燃PP材料加工工艺对色差的影响研究

2017-09-04别明智

徐 伟,别明智

(1. 中煤科工集团重庆研究院有限公司, 重庆 400039;2.重庆科聚孚工程塑料有限责任公司, 重庆 400037)

阻燃PP材料加工工艺对色差的影响研究

徐 伟1,2,别明智1,2

(1. 中煤科工集团重庆研究院有限公司, 重庆 400039;2.重庆科聚孚工程塑料有限责任公司, 重庆 400037)

主要结合某蓝色阻燃PP材料实际加工过程中工艺变化对样板色差的影响,应用正交试验方法研究了材料挤出成型时颜料混合时间、加工温度、主机转速、冷却温度、烘干温度的影响,找出了关键工艺控制点,以指导材料加工工艺条件的设定,并对相似材料有一定指导作用。

阻燃;PP;色差

随着国家对安全管理日趋严格,具有阻燃效果的聚合物材料应用更加广泛,更多的使用领域需要使用彩色的阻燃材料。不同于普通的染色PP材料,添加了阻燃剂体系的PP材料在颜色控制上具有新的变化点[1]。笔者在加工一种矿用蓝色阻燃PP材料时,多次遇到不同批次间材料的明显色差问题,而材料的配方体系没有改变,因此有必要对材料的成型加工工艺进行研究,以指导实际材料生产作业。

1 实验部分

1.1 主要原料

PP:7926,熔体质量流动速率26g/10min,上海赛科;十溴联苯醚(C12Br10O):山东天一化学;三氧化二锑(Sb2O3):云南木利锑业;颜料:酞青蓝,江苏美凯仑;POE 8150:杜邦;抗氧剂:1010、168,巴斯夫;紫外线吸收剂:UV531,巴斯夫;白油:市售。

1.2 主要仪器及设备

高速混合机:SHR-100型,张家港市亿利机械;同向双螺杆挤出机:TSE-52型,南京瑞亚;注塑机:HDX50型,宁波海达;色差仪:CM-700D型,日本柯尼卡美能达。

1.3 试样制备

为了保证颜料混合均匀,采用分布混合法,将材料所有组分称量后分步在高速混合机内混合,混合时采取低速。物料混合加入顺序如下:

PP树脂、阻燃剂混合30s→颜料混合90s→POE弹性体、助剂混合60s,混合完后放料进入双螺杆挤出机料斗。在针对工艺研究时,将颜料混合时间由90s调整为120s[2]。

然后在挤出机上熔融共混、挤出造粒。为防止阻燃剂受热分解,染色阻燃PP材料在挤出机各段温度从加料口到机头共9区依次为170,180,180,190,200,200,200,190,190 ℃,螺杆转速250 r/min,在针对工艺研究时,将挤出机最高温度调整为210℃,螺杆转速调整为300r/min;试样注塑成型最高温度控制在160,190,200 ,200 ℃共4个温度点,注射压力为55MPa,成型周期为30s。

将所得烘干后粒料直接经注塑机注射成颜色样板,以便于表面观察使用。染色阻燃PP材料的组分配比如表1所示。

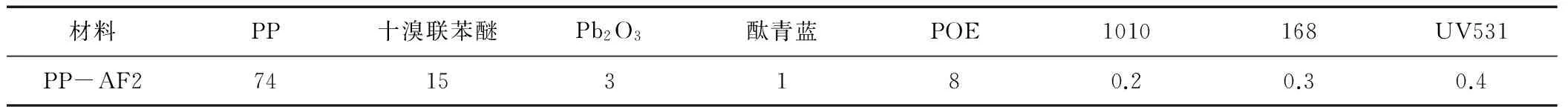

表1 染色阻燃PP材料的组分配比 %

材料PP十溴联苯醚Pb2O3酞青蓝POE1010168UV531PP-AF274153180.20.30.4

1.4 色差测试

材料表面颜色样板经注塑成型,自然冷却6h后测试表面色差,色差参照GB/T 11186.2-1989 涂料颜色测量方法,色差仪以D65标准光源,10°的观察角,25mm孔径,结果为排除(SCI)镜面反射。

2 结果与讨论

2.1 不同工艺条件对阻燃PP材料外观影响

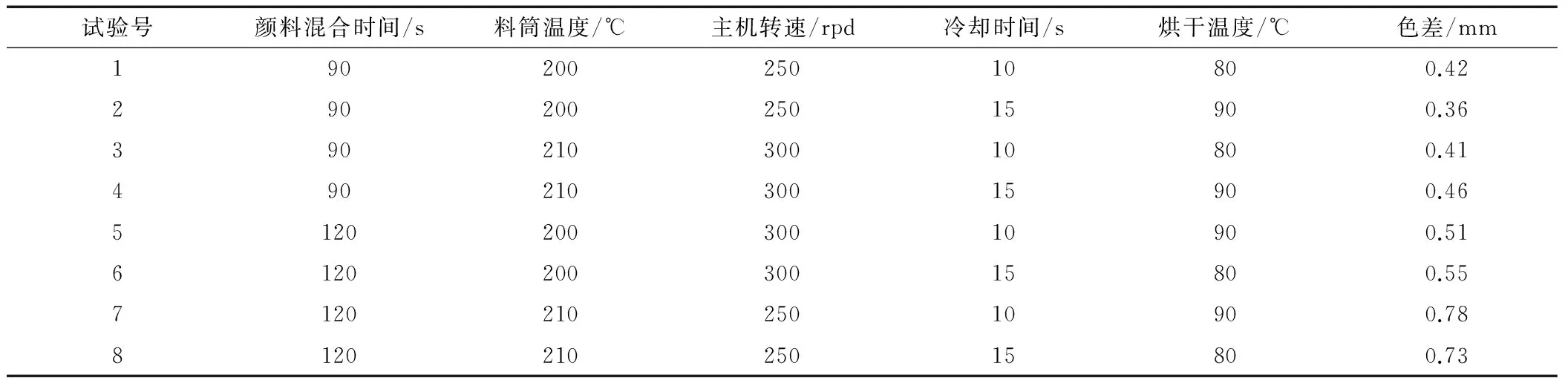

本文应用正交试验设计方法[1],验证了蓝色阻燃PP材料制备过程中颜料混合时间、料筒温度、主机转速、冷却时间、烘干温度5个条件为影响因子对样板色差的影响,冷却时间为料条牵引过冷却水槽的时间,料条经冷却后切粒,然后进入烘箱进行烘干备用。每个条件考虑高、中2个不同水平,如考虑料筒温度在210℃、200℃的高、中两个水平,试验设计不考虑各因子间的交互作用,选用L8(27)正交表。试验计划见表2所示。

表2 工艺条件正交试验

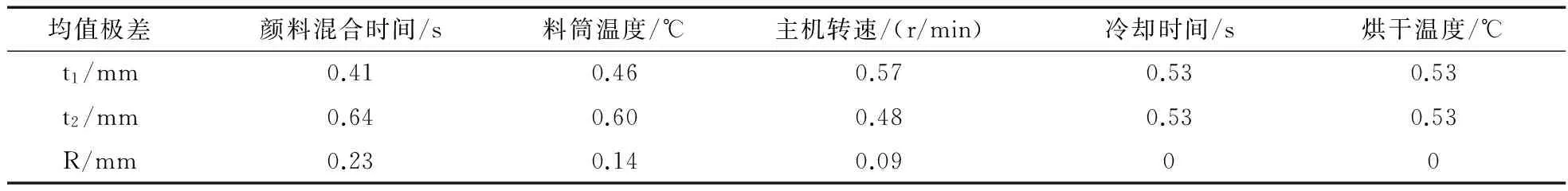

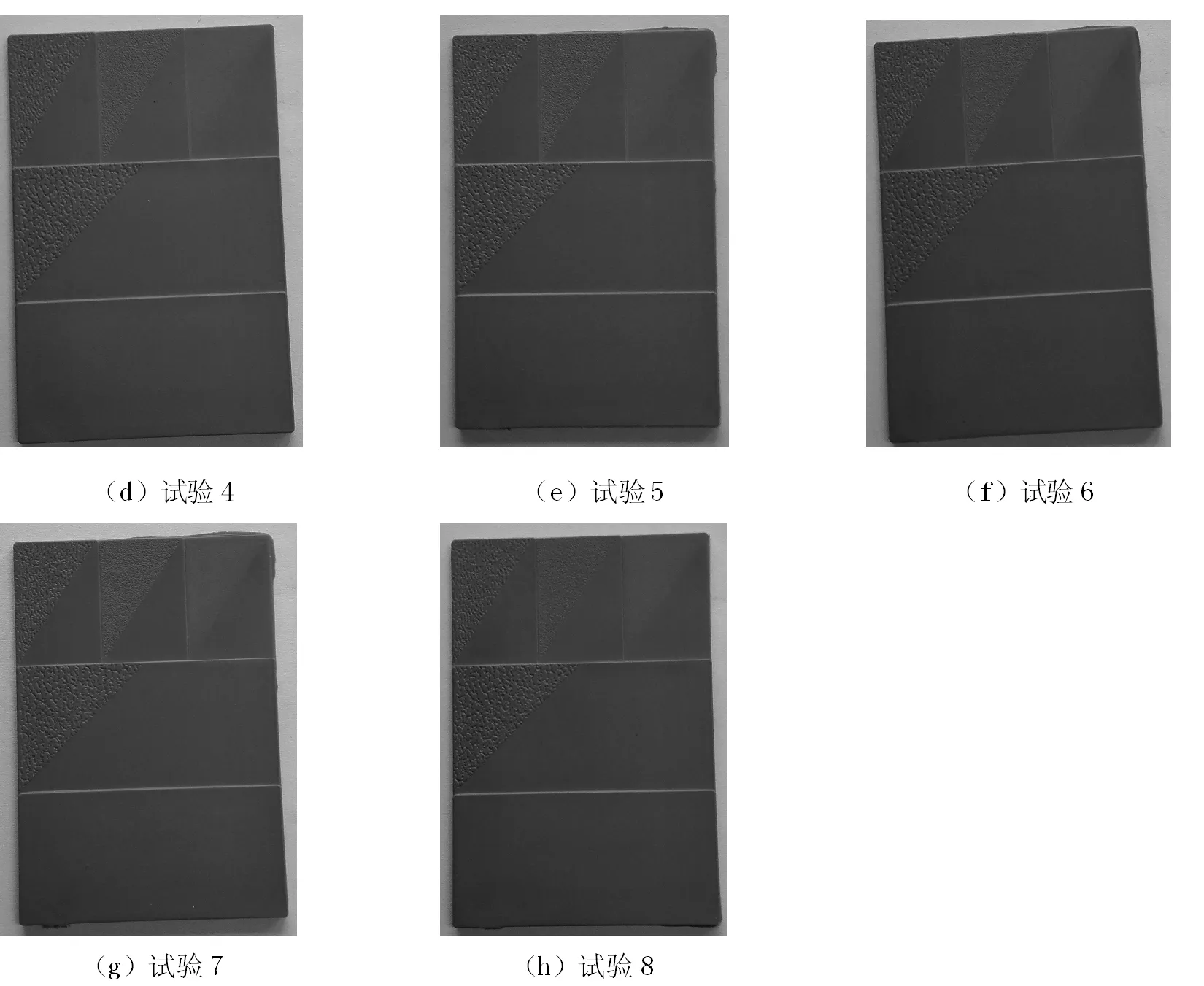

根据以上二水平下不同颜料混合时间、料筒温度、主机转速、冷却时间、烘干温度工艺调整后进行的8次颜色样板注塑成型试验,各样板外观如图1所示,色差值如表2色差栏所示。对表2的样板色差进行直观分析计算,得到各工艺影响因子下的高、中两个水平的色差平均值和极差,如表3所示。

表3 色差的直观分析计算表

从表3的色差直观分析计算表可以看出,从颜料混合时间看,选择120s的混合时间的色差均值t2较大,反应出色差影响较大,而且是在本次试验中考虑的5个因素中是最大的,其次是料筒温度。

通过表3对t1、t2不同水平下色差的计算结果,选择颜料混色时间90s、料筒温度200℃、主机转速300 r/min的色差值相对最小。R极差计算不同颜料混合时间R值最大为0.23,不同料筒温度R值其次为0.14,可见颜料混合时间和料筒温度对色差的影响最大,而冷却时间和烘干温度的影响均最小,在本次试验中可以忽略不计。

为了降低蓝色阻燃PP色差,根据R极差计算结果,选择降低颜料混合时间、降低料筒温度,提高主机转速的工艺可以更好的降低材料样板色差。因此经调整后的材料挤出成型工艺条件如表4所示。

表4 调整后挤出工艺条件设定

2.2 不同工艺条件样板外观图片

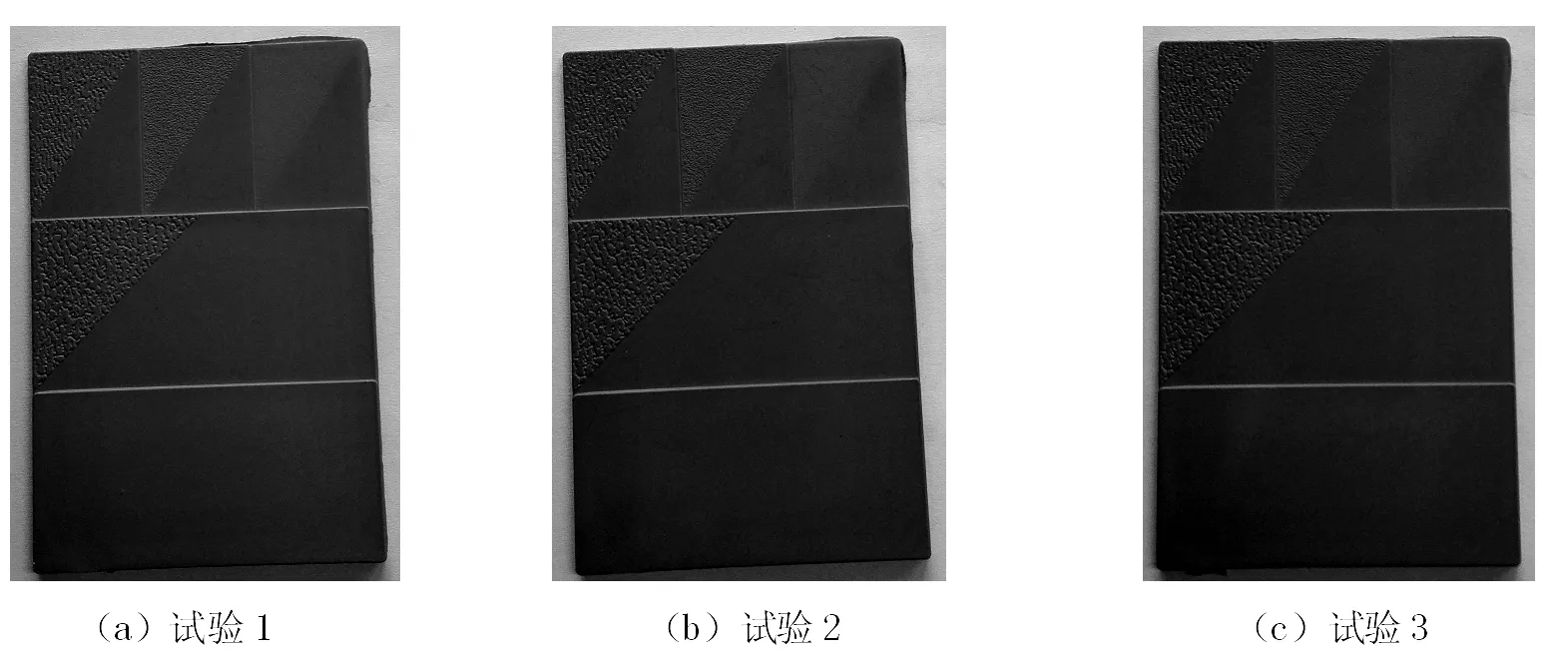

按照表2中8次不同工艺条件试验制备的染色阻燃PP材料分别注塑成型的表面观察样板照片如图1所示。

图1 样板照片

从图1中样板目视外观变化情况可以发现,在8块样板中,采用120s颜料混色时间的材料样板颜色更深,目视照片呈现出更加明显的变蓝现象,而采用90s颜料混合时间的材料样板则颜色相对更浅;挤出加工温度在210℃的样板相比较200℃的样板也更深。从目视样板外观看颜料混合时间和挤出加工温度对样板的外观色差影响最大,而材料冷却时间、烘干温度对样板色差的影响最小。

将材料注塑成型矿用某型号制品的盒子与盖子装配后经过调整,确保了不同批次材料分别生产的盒子和盖子产品色差保持在了合理范围内,目视未见明显色差。

3 结论

(1)不同于普通染色PP材料,该蓝色阻燃PP材料挤出成型加工工艺对色差的影响因素中,颜料混合时间影响最大,其次是挤出成型温度,冷却时间和烘干温度几乎无影响。

(2)为了确保材料批次间色差在合理范围内,可以在染色阻燃PP材料生产时固定颜料混合时间和料筒温度工艺条件。

(3)对于外观要求较高的染色阻燃PP材料,可以选择较短的颜料混合时间,同时降低挤出加工成型温度,以利于更好的注塑成型加工中的热稳定性,确保制品批次间色差在合理范围内。

[1] 李 响,孟 征,赵 毅.MPP/PER/P阻燃PP的阻燃及热裂解行为[J].塑料,2006,35(1):23-25.

[2] 汤存对,吕建平,王亚柯.膨胀阻燃PP的制备及其阻燃性能研究[J].塑料科技,2015,43(8):43-47.

(本文文献格式:徐 伟,别明智.阻燃PP材料加工工艺对色差的影响研究[J].山东化工,2017,46(08):58-60.)

Study on the Effect of Processing Technology on Color Difference of Flame Retardant PP Material

XuWei1,2,BieMingzhi1,2

(1.Chongqing Institute of China Coal Technology & Engineering Group Co.,Ltd.,Chongqing 400039,China;2.Chongqing Copolyforce Engineering Plastics Co.,Ltd., Chongqing 400037,China;)

In this paper, the influence of the process variation on the color difference of the blue flame retardant PP material in the actual processing is discussed. The effects of material mixing time, processing temperature, rotating speed, cooling temperature and drying temperature were studied by orthogonal test, Find out the key process control points to guide the setting of material processing conditions.

flame retardant;PP;chromatic aberration

2017-03-06

徐 伟(1979—),助理工程师,从事矿用安全改性工程塑料及制品研究11年。

TQ325.14

A

1008-021X(2017)08-0058-03