A10V71端盖铸件的工艺设计与优化

2017-09-04毛进学

毛进学

(中航工业江苏力源金河铸造有限公司,江苏如皋 226511)

A10V71端盖铸件的工艺设计与优化

毛进学

(中航工业江苏力源金河铸造有限公司,江苏如皋 226511)

采用一种芯壳垂直分型水平浇注方法对A10V71端盖铸件进行工艺设计,并利用华铸CAE铸造数值模拟软件进行辅助设计;通过数值模拟研究,优化端盖铸造工艺,铸件经过解剖和超声波无损探伤、加工检验均未发现缩孔和缩松、石墨飘浮等铸造缺陷,从而获得内在组织致密,质量要求很高的优质铸件。

端盖;铸造工艺;数值模拟

随着中国“一带一路”倡议提出,沿线各国基础设施建设投入不断增加,工程机械需求量也将会增大,挖掘机、装载机、液压吊车等是其中主要组成。A10V71端盖是用于挖掘机上替代进口液压驱动系统中关键液压件铸件产品。在端盖铸件工艺设计上,采用一种芯壳垂直分型水平浇注方法,并与数值模拟技术辅助设计相结合,优化铸造工艺,经生产验证取得了令人十分满意的效果。

1 铸件的结构特点

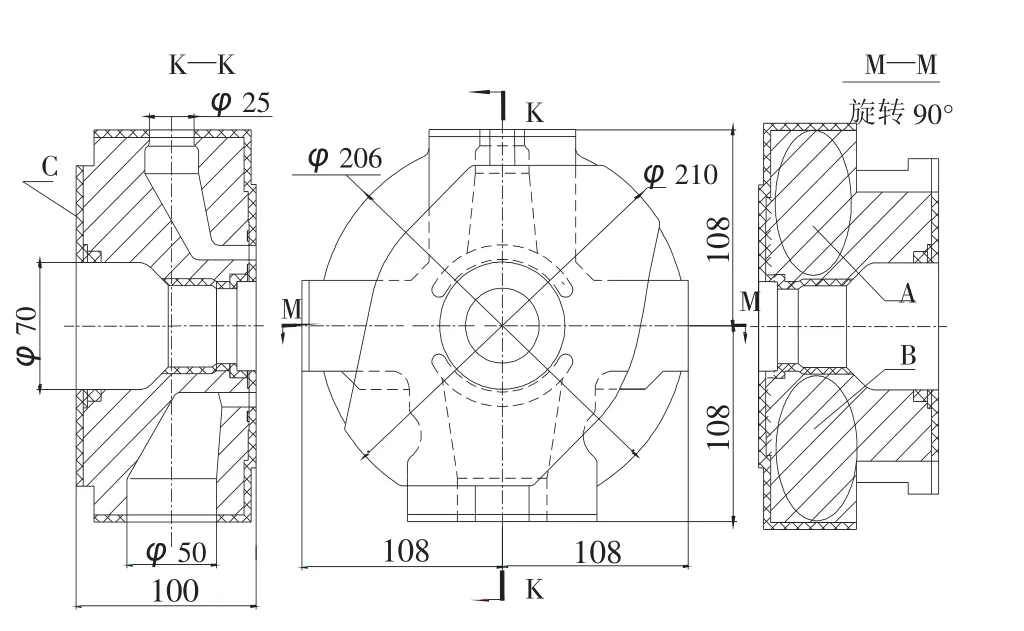

A10V71端盖铸件材质为QT500-7,要求满足GB/T1348-2009的技术要求,铸件质量16 kg,轮廓尺寸216 m m×216 m m×100 m m,铸件结构及尺寸如图1所示。在图1中A、B两处铸件壁厚最大壁厚75 m m,是铸件的几何热节,容易出现缩孔、缩松,C处大平面容易出现石墨飘浮等铸造缺陷。而该铸件加工装配后是在高压、高强度精密液压状况下工作,故客户对铸件内在质量要求很高,加工后密封面粗糙度要低;特别强调基体组织必须十分致密,不允许存在因缩孔、缩松及石墨飘浮等铸造缺陷引起高压油泄漏。端盖外观质量和尺寸精度要求也很严格,所以给工艺设计带来很大难度。

图1 端盖铸件结构示意图

2 铸造工艺设计

在端盖铸造工艺设计时,熔炼设备采用5 t/h中频感应电炉;采用热芯盒覆膜砂制壳型、制砂芯工艺;采用日本新东ACE-4造型线湿型砂水平分型生产工艺,砂箱尺寸为800m m×600m m×300/300m m,型板布置为4件/型,自动浇注机进行浇注。

对该铸件产品进行工艺分析时,如果按常规铸造工艺设计,铸件两处厚大部分将会分别置于铸型的上、下部,不利于铸件内在质量,特别是铸件上型厚大部位很容易产生内部缩孔、缩松缺陷。

为避免端盖铸件A、B两热节处产生缩孔,缩松缺陷,采用壳型垂直分型水平浇注铸造工艺[1]。对铸件垂直分型,铸件外形用覆膜砂制成壳型,壳型外部设计成图2所示结构,这样有意识地把铸件A、B两处厚大部分置于铸型的水平方向的左右,同时将侧浇冒口设置在铸件的最上部,铸件两处厚大部分全都置于铸型下部,这样就实现了水平浇注铸造工艺,更有利于铸件内形成上高下低的温度梯度,使铸件顺序凝固,有利于提高铸件内在质量,保证了铸件A、B两处热节的补缩,避免了铸件缩孔、缩松等铸造缺陷产生。

铸件外形、内腔采用覆膜砂制壳、制芯,型外壳型和内腔砂芯组装好后,整体竖直下到湿型砂型腔中合箱浇注。设计时取消了常规预留壳型与湿型砂型腔下芯间隙,这样更有利于提高壳型刚度,更有利于铸件自补缩。此方法既保证了水平浇注工艺的实施,又保证了铸件外观质量和尺寸精度。端盖铸造工艺简图见图2.

图2 端盖铸造工艺简图

3 端盖铸件的数值模拟结果

采用华铸-CAE铸造数值模拟软件对端盖进行了流场和温度场的分析和计算,优化了铸造工艺,生产出了内在质量合格的铸件。

3.1 三维建模及参数选择

根据初始工艺方案,运用PRO/E软件进行三维实体建模,如图3所示。为了保证计算精度和计算速度,利用前处理模块对铸件、浇注系统、覆膜砂壳型、冒口、泡沫陶瓷过滤片、排气棒等进行相同的网格尺寸剖分。参数的选择合理与否,对模拟计算准确性有着决定性影响。在软件数据库中选定材质牌号为QT500-7,其成分质量分数为:w(C)3.70%~3.90%、w(Si)2.30%~2.60%、w(M n)0.40%~0.50%、w(P)≦0.05%、w(S)0.01%~0.02%、w(Cu)0.30%~0.35%,余为Fe.同时,设定该铸铁的各物性参数、界面参数、流动参数、缩孔、缩松计算设置,有利于保证模拟精度。浇注质量86 kg,浇注温度(1 390±5)℃,浇注时间(11~14)s/箱。

图3 端盖铸件及浇冒口系统三维实体图

3.2 充型凝固过程数值模拟结果

3.2.1 浇注过程的流场分析

流场是反映金属液在铸造型腔中的流动过程,也就是金属液在型腔中的充填顺序,可以看到充填过程中金属液的温度变化以及充型过程中产生的缺陷。图4为端盖铸件的流场模拟结果。从流场计算结果可以看出,充型过程金属液的流动状态平稳。

图4 充型过程不同时刻流体温度分布

3.2.2 凝固过程的温度场分析

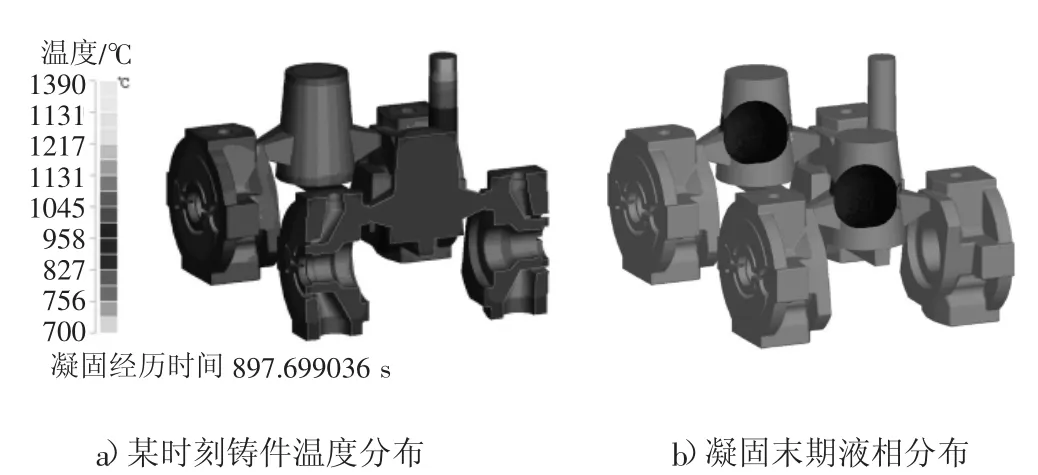

凝固过程的温度场及液相分布场反映的是凝固过程中铸件各部位的温度变化以及液相变化,通过对铸件凝固过程的模拟,可以准确地判断铸件的凝固顺序、最后凝固区域以及有无孤立凝固区,从而预测出铸件易产生缺陷的位置。

图5为凝固过程中温度分布及液相分布图。虽然由于端盖铸件各相邻壁厚相差较大,并不是完全顺序凝固,但是通过此工艺方法完全解决了铸件中A、B两处热节可能存在的缩孔、缩松缺陷。

图5 端盖凝固过程温度与液相分布图

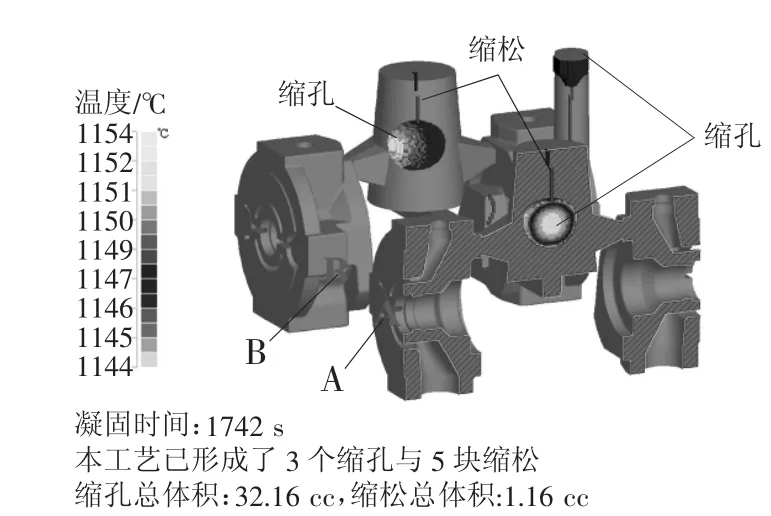

3.2.3 定量缩孔分析

凝固过程的定量缩孔分析图如图6所示,反映了铸件各部位在凝固过程中液相分布情况,据此可以判断出在凝固过程中液相温度的变化以及铸件各孤立区最后凝固的部位,这些往往也是铸件易出现缩孔、缩松的部位。从图中可以看出铸件完全凝固后,在A、B两热节处不存在缩孔、缩松缺陷。

图6 凝固过程定量缩孔

4 工艺设计优化及试验验证

分析模拟结果表明,采用芯壳垂直分型水平浇注铸造工艺措施在铸件的凝固过程中发挥了很大作用,使铸件中A、B两热节处缩孔、缩松等铸造缺陷全部都消除,说明端盖初始铸造工艺设计基本合理的,但需要进一步的优化。

1)因为是液压件,对铸件内腔清洁度的要求很高,为了解决此问题,选用了国际品牌H A公司新型涂料,有效地防止了粘砂、烧结、脉纹等问题的产生。

2)因为浇注温度较高,凝固时间相对较长,铸件外表面产生脉纹,影响铸件外观质量,更换壳型覆膜砂,选用含防脉纹添加剂的覆膜砂。

3)增大排气棒尺寸,由4-φ10 m m×100 m m改为4-φ20 m m×100 m m;同时在上型4个模样侧面增加排气棒各2根共8根,这样排气道达到14个,确保做到每型14个排气孔都从上型引火到位,整个砂型排气更通畅。

采用优化后的铸造工艺生产的端盖,如图7所示。首批试验浇注8件/2型,铸件全部经超声波无损探伤检验没有发现A、B两热节处有缩孔、缩松缺陷;同时解剖4件/1型,证实此处也没有发现缩孔、缩松缺陷,致密完好,如图8所示。

图7 端盖实物

图8 端盖剖面热节无缩孔,致密完好

对剩余4件/1型进行机加工时,发现密封面有石墨飘浮缺陷存在,达不到客户粗糙度要求。对此,调整化学成分,降低C质量分数至3.50%~3.60%,其他成分不变。再次,试验浇注1包铁水40件/10型,铸件全部同样经超声波无损探伤检验合格,解剖首、末各4件/1型,也同样证实此处没有缺陷。同时,机加工剩余件石墨飘浮缺陷消除了,密封面粗糙度达到了客户要求(见图9).批量生产后,内部质量、密封面粗糙度和外观质量稳定,产品综合废品率在1%左右。

图9 端盖加工后密封面

5 结束语

运用华铸CAE计算机模拟软件对A10V71端盖铸件的充型过程、流场、温度场进行了铸造数值模拟,优化了铸造工艺,从而获得了优质铸件。将铸造工艺设计又用于A10V100、A10V140等端盖铸件,缩短了新产品的开发周期。也同样取得了显著的质量效果和经济效益。

[1] 毛进学,王娟.一种端盖铸件芯壳垂直分型水平浇注.铸造工艺:中国,ZL201410134213.3[P].2016-04-27.

[2]卡赛.球墨铸铁浇口和冒口[M].北京:清华大学出版社,1983:106-120.

[3]中国机械工程学会铸造分会.铸造手册:第5卷:铸造工艺[M].北京:机械工业出版社,2003.

[4]黄斌,球铁件的收缩模型及缩孔形成机理[J].铸造,2004,53(6):95-98.

[5] 周建新,廖敦明.铸造CAD/CAE[M].北京:化学工业出版社,2009:8.

[6] 牟行辉.球墨铸铁铸件的补缩工艺[J].铸造技术,2011,32(1):7-10.

[7]毛进学.球铁后盖铸件缩孔缺陷的消除措施[J].现代铸铁,2011(2):0073-03.

[8]毛进学.阀座铸件的工艺设计与优化[J].铸造技术,2014(10):2441-03.

[9] 冯淑花,孟庆丰,张燕明,等.球墨铸铁缩孔、缩松形成机理的探讨与预防[J].铸造技术,2015(8):2153-03.

Technology Design and Optimization of A10V71 Cover Casting

MAO Jin-Xue

(AVIC Jiangsu Liyuan Jinhe Foundry CO.,LTD.,Rugao Jiangsu 226511,China)

The core shell vertical parting and horizontal pouring process was dwsigned for A10V71 cover casting,and was simulated using Huazhu-CAE numerical simulation softwar.By optimizing casting process,the high quality castings were obtained without graphite floating,shrinkage hole,shrinkage and other casting defects after dissection and ultrasonic nondestructive inspection.

cover,casting process,numerical simulation

TG242

A

1674-6694(2017)04-0018-03

10.16666/j.cnki.issn1004-6178.2017.04.007

2017-06-21

毛进学(1966-),男,汉族,江苏如皋人,工程师,主要从事铸造工艺工装设计及技术管理工作。