5系铝合金材料的高频感应钎焊技术研究

2017-09-03安徽中鼎金亚汽车管件制造有限公司张培勇唐之胜陈小勇

安徽中鼎金亚汽车管件制造有限公司 张培勇 唐之胜 陈小勇

5系铝合金材料的高频感应钎焊技术研究

安徽中鼎金亚汽车管件制造有限公司 张培勇 唐之胜 陈小勇

针对5049铝合金钎焊困难的现状,本文设计了使用高频感应钎焊5049铝合金的工艺实现方法。本文通过介绍整个工艺试验的过程、参数及试验材料选取,证明该工艺方法的可行性。

5049铝合金;高频感应钎焊

1 引言

随着汽车行业的发展,铝合金由于其自身的密度小、导热快等特点越来越多的应用到汽车管路上。其中5系铝合金由于其硬度及耐腐蚀性较好被广泛应用于变速箱冷却系统。但由于5系铝合金含镁量较高、固相线温度与钎料融化温度接近等一系列特点,导致5系铝合金的钎焊在行业中一直属于难题。目前5系铝合金普遍采用火焰钎焊的方式进行钎焊。但火焰钎焊焊接质量不稳定、焊接效果受环境影响过大;且由于使用明火进行焊接,故有一定的危险性.本文设计的使用高频感应钎焊的方法焊接5049铝合金,通过控制加热速率、分段加热法等方式完成对5049铝合金钎焊接头的焊接。采用该种方法进行焊接5049铝合金接头,具有焊接质量稳定;焊接时受环境影响小;操作时危险性较小等一系列优点。

2 高频加热原理

当线圈中的电流是交流电时,在线圈内部和其周围就产生了交变电场。在感应加热时,置于感音线圈中的零件就被这个交变磁场的磁力线所切割。根据电磁理论,变化的磁场就产生感应电动势,感应电动势在零件表面形成封闭的电流回路,通常把这种电流称为涡流。感应加热主要是涡流在工件内部产生热量,使工件加热。

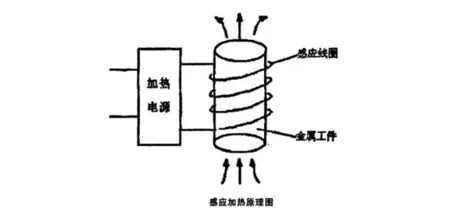

图1 感应加热原理

如图1所示,当感应线圈上通交变电流I时,线圈内部就会产生相同频率的狡辩磁通φ,交变磁通φ又会在金属工件中产生感应电势e。根据电磁方程式,感应电动势大小为:

式中N是线圈匝数,dφ是磁通量变化量,dt是变化时间。

若φ是按正弦规律变化的则有:

可得到的感应电动势为:

因此其等效电动势为:

式中f——电磁频率。

由此可见,感应加热是靠感应线圈把电能传递给需要加热的金属。然后电能在金属内部转变为热能。感应线圈与被加热金属并不直接接触,能量是通过电磁感应传递的。

感应电势在工件中产生感应电流(涡流)I,使工件加热,其焦耳热为:

由以上可以看出,感应电势和发热功率与频率高低和磁场强弱有关。感应线圈中流过的电流越大,其产生的磁通也就越大,因此提高感应线圈中的电流可以使工件中产生的涡流加大:同样提高工作频率也会使工件中的感应电流加大,从而增加发热效果,使工件升温更快。另外,涡流的大小还与金属的截面大小、截面形状、导电率、导磁率以及透入深度有关。

3 焊接设备及线圈

3.1 焊接设备

本焊接设备采用高频感应加热设备。型号为DL-15A型。主要电气参数为输入电压:单相220V, 50或60HZ;最大振荡功率:15KVA;最大额定输入功率:15KW;振荡频率:30-100KHZ。为保证焊接质量,提升效率需设计专用的感应线圈。

3.2 感应线圈

感应线圈做成圆环结构,圆环内径为30mm,线圈匝数为3匝。线圈采用外径为φ5mm,内径为φ3mm的空心紫铜管制成,其截面为圆形。此种结构可保证铝合金工件能较快升温、基体温度均匀。另在焊接时线圈铜管内部通水,避免烧坏线圈。

4 焊接母材及焊机材料选取

4.1 母材选取

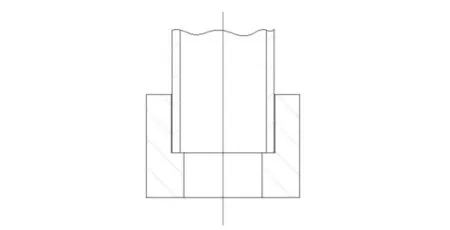

图2 每材截面

母材选用5049铝合金的管件及接头进行搭接。管件外径为φ16mm,壁厚为1.25mm。接头外径为φ24mm,壁厚为4mm。管件与接头的搭接长度为6mm,焊缝间隙为0.1mm。5049铝合金固相线温度为615℃,具体成分如表1所示:

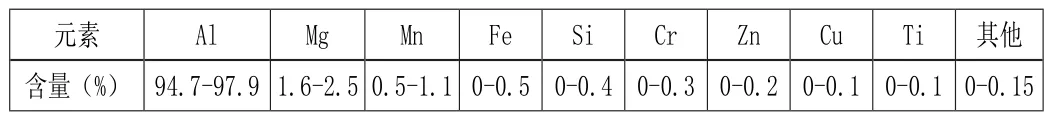

表1 5049铝合金成份

4.2 钎料选取

本次试验选取4047铝合金环作为钎料。钎料环内径为φ16mm,外径为φ19.2mm。4047铝合金钎料固相线温度为577℃;液相线为582℃;钎焊温度为582℃-604℃,具体成分如表2所示:

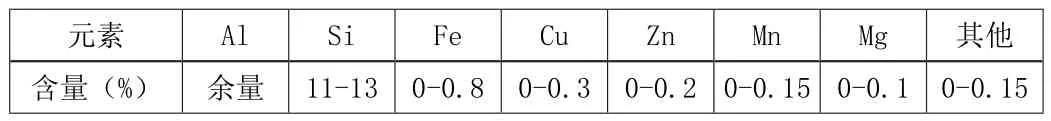

表2 4047铝合金环成份

4.3 钎剂选取

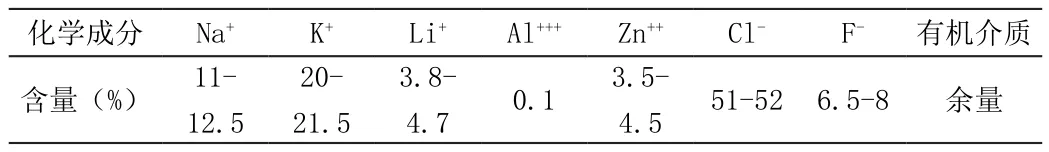

本次试验选用的氯化物和复合氟化物的混合钎剂,该钎剂破氧化膜能力强,润湿性好,具体成分如表3所示:

表3 混合钎剂成份

5 试验过程

5.1 焊前准备

使用超声波清洗机,添加铝合金清洗剂对管件及接头进行清洗。确保工件表面无油污及其他杂质。

5.2 焊接

5.2.1 钎料、钎剂的涂放

钎料上钎剂应均匀涂抹,钎料应紧靠钎缝位置。

5.2.2 工件与感应线圈的相对位置

工件在感应线圈中应该居中摆放,否则易造成工件局部过热,导致焊接失败;另工件与感应线圈的距离为3mm,较小的距离可使加热较为迅速。

5.2.3 加热速度及焊接时间的选择

铝合金焊接时加热速度会直接影响焊接的结果。过快的加热速度会导致母材过烧、融化。过慢的加热速度会导致钎剂失效;钎料无法融化、填充。

本次试验选择四种参数进行焊接:(1)加热速率为5℃/s;加热时间为120s。(2)加热速率为10℃/s; 加热时间为60s。(3)加热速率为20℃/s;加热时间为30s。(4)加热速率为10℃/s;加热50s后停止加热15s;再继续以10℃/s的加热速率加热20s。

6 焊接结果

(1)以加热速率为5℃/s;加热时间为120s的参数进行焊接。钎剂无法保证过长的活性时间,钎剂失效。钎料融化不良,无法对钎缝进行填充。焊接失败。

(2)以加热速率为10℃/s; 加热时间为60s的参数进行焊接。钎料融化良好,但由于高频加热的集肤效应存在,导致接头内外部温度分布不均。钎料在接头表面铺展,无法对钎缝进行填充,焊接失败。

(3)以加热速率为20℃/s;加热时间为30s的参数进行焊接。加热速度过快,母材与钎料同时融化,管件及接头过烧严重,焊接失败。

(4)以加热速率为10℃/s;加热50s后停止加热15s;再继续以10℃/s的加热速率加热20s的参数进行焊接。钎料融化良好,由于加热过程中停止加热15s,使母材自行进行导热,消除集肤效应造成的影响接头温度分布均匀。钎料对钎缝进行填系,接头外观美观,无过烧、熔融现象,焊接成功。

7 焊后检验

针对6.4采用的方法焊接的产品展开焊后检验,以确认焊接接头的性能是否能满足要求。

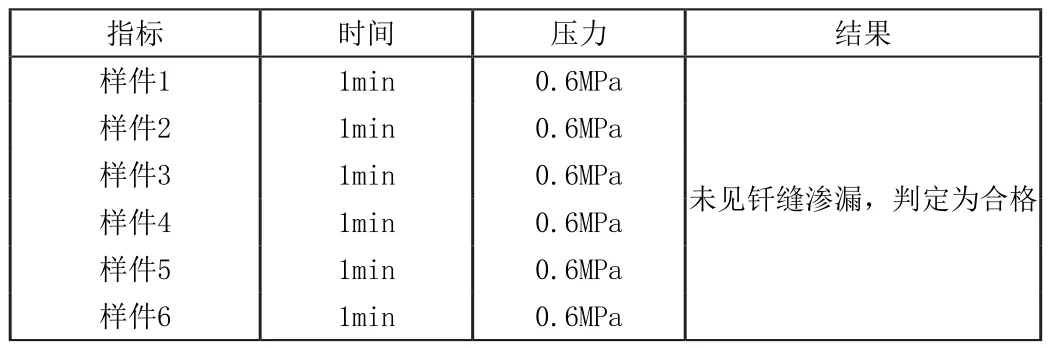

7.1 气密试验

针对6件焊后产品进行气密试验,试验参数及结果如表4所示:

表4 试验参数与气密检测结果

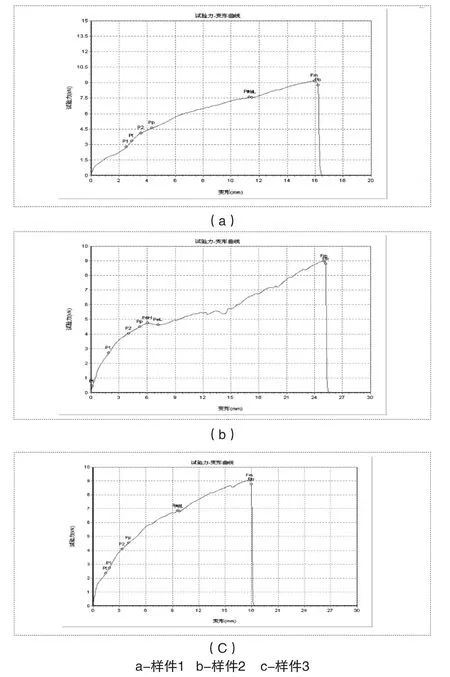

7.2 拉脱试验

针对3件焊后产品进行拉脱力试验,要求拉脱力大于7KN,试验结果如表5所示:

表5 拉脱试验结果

图3 样件拉脱曲线

7.3 焊缝位置剖开检测

针对3件焊后产品进行焊缝位置剖开检验,以观察钎料的填缝状态。

图4 焊缝检测结果剖面

通过上述焊缝位置剖开检测照片可显示。3件样品焊缝填充率均大于80%,判定为合格。

8 结论

通过上述试验验证,证明5049铝合金使用高频感应钎焊,在合适的加热速率和合适的加热时间下,对焊接接头进行分段加热(使用10℃/s的加热速率加热50s后停止加热15s,再继续进行加热20s)可使钎焊接头母材温度分布均匀,最终形成可靠的钎焊接头。

[1]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,1998:32-54.

[2]徐胜,徐道荣.铝及铝合金钎焊技术的研究现状[J].轻合金加工技术,2004(32).

[3]赵越,等.钎焊技术及应用[M].化学工业出版社,工业装备与信息工程出版中心,2004,4(第1版).