钻头冠部形状对破岩效果的影响

2017-09-03HEYDARSHAHYSeyedAliKAREKALShivakumar

HEYDARSHAHY Seyed Ali,KAREKAL Shivakumar

(School of Civil, Mining and Environmental Engineering, EIS Faculty, University of Wollongong, NSW 2522, Australia)

钻头冠部形状对破岩效果的影响

HEYDARSHAHY Seyed Ali,KAREKAL Shivakumar

(School of Civil, Mining and Environmental Engineering, EIS Faculty, University of Wollongong, NSW 2522, Australia)

用有限元方法模拟了不同形状钻头的破岩效果,研究了地层应力分布及裂缝延伸模式。按照国际钻井商协会(IADC)分类标准设计了 14种钻头形状。设计了地层模型,给出了钻头尺寸、地层性质、网格划分方法和边界条件等。采用拟静态条件和质量缩放法以减少模拟时间、提高模拟精度。模拟结果表明,对于 9种常用钻头形状,增加锥体高度高应力区面积会增大,而保径高度与产生的应力之间没有明显关系。减小保径高度,高应力区从鼻端和中心部位转移到保径区。对于非常用钻头形状,凸形钻头产生的应力场较大,双心钻头导眼体底部应力较集中。裂缝主要产生在保径区和鼻端,锥体高度和保径高度较大的钻头产生的垂直裂缝较长。使用平形和凸形钻头时没有产生较长的垂直裂缝。双心钻头可抑制保径区的垂直裂缝,却使地层更易出现水平裂缝,有中间段扩眼器的钻头造成的井壁损伤更小。图10表3参12

PDC钻头;钻头形状;破岩效果;有限元方法;数值模拟

0 引言

钻头在钻压、钻井液静压和泵压作用下吃入地层。一般来说,钻压越高钻速越快,但当钻速达到一定临界值时,会产生很多岩屑,且不能被及时带出井眼,导致钻速不再增加。如果能提高钻井速度,就可降低成本。钻速与很多因素有关,如岩层性质、钻头类型等。钻头结构决定了其岩石切削方式。钻头后倾角决定钻头的钻进性能,并影响聚晶金刚石复合片(PDC)切削齿的磨损程度[1-2]。钻头外形也对诸多方面有影响。例如,PDC密度取决于钻头面积,而钻头面积取决于钻头外形设计时确定的曲率。

Ohno等[3]发现钻头鼻部扁平时比突出时耐磨。Wells等[4]尝试通过改变钻头外形提高其效率。Glowka[5]也研究了钻头外形与其钻进性能的关系,发现虽然尖凸形钻头钻进性能更强,但是钻较硬地层时抛物线形钻头比尖凸形钻头效率更高。Pain等[6]认为鼻部较大的钻头钻进性能更强也更耐磨。然而,还没有研究者研究钻头外形对地层应力分布及最后井眼质量的影响。本文采用有限元方法对上述问题进行研究,分析不同形状钻头的破岩效果。

1 模拟方案

1.1 钻头形状

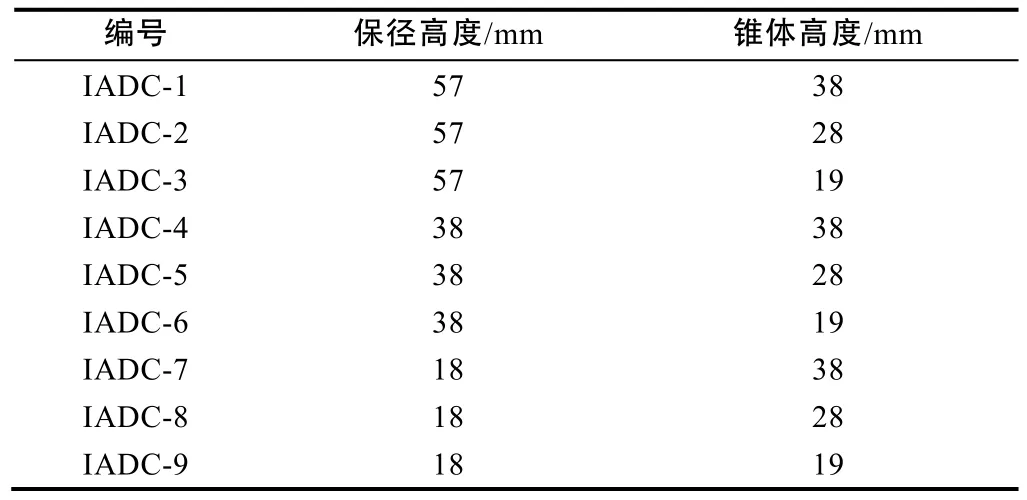

图1为钻头剖面轮廓。Winters等[7]基于IADC(国际钻井承包商协会)分类标准(见表1)提出了10类不同的钻头形状。其中IADC-1—IADC-9代表9类常用钻头形状,具有不同鼻部位置和保径面积(见图2),而IADC-0代表不常用形状。

图1 钻头剖面轮廓

表1 IADC钻头外形分类标准[7]

按照该分类标准,可以对钻头外形进行很多种改进。钻头冠部是钻头与井底接触的部位,多数切削原件位于该部位。在设计钻头冠部时,需要考虑 3个部位,即保径区、内锥区和外锥区。锥角一般为5°~10°,不同井况下锥角不同。内锥区与锥顶之间界线的水平位置视井眼情况而定。锥顶是钻头冠部最重要的部分,因为这部分最先与地层接触。这部分也称为钻头鼻端,是承受钻压的主要部分,最易发生聚晶金刚石复合片断裂或切削齿脱落。一般的原则是钻头中心与其鼻端的水平距离应为钻头直径的三分之一[8]。钻头冠部有多种设计方法,其中之一是 Ju等[9]提出的“直线-弧线-弧线”法,该方法可避免由于钻头过尖而导致断裂。本文用“直线-弧线-直线”法进行简化设计,按照IADC分类标准在2维空间设计了14种钻头。

图2 IADC规定的常用钻头形状示意图[7]

1.2 几何尺寸和装配

14种钻头中,前 9种分别为 IADC分类中的IADC-1—IADC-9类钻头,另外5种为IADC-0类钻头中的双心钻头、凸形钻头和全平钻头等(见图3)。钻头直径设计为150 mm,近似于常规的146.05 mm(5.75 in)钻头。

前9种钻头的尺寸见表2。这些钻头从中心到鼻端的水平距离均为40 mm,鼻端的曲率半径均为15 mm,为适应IADC分类标准,冠部中心曲率半径稍作改变,均为10 mm。

图3 14种钻头剖面简图

表2 9种常用钻头尺寸

为了对比不同凸形钻头在相同钻压下的破岩效果,设计了后 5种钻头。其中 IADC-0-1是全平形,IADC-0-2为凸形,这两种形状常用于冲旋钻头。与IADC-0-2相比,IADC-0-3冠部凸角更大。Al-Thuwaini等[10]近期研究发现,在二代双心钻头中,配备中间段扩眼器的钻头性能更好。因此,设计了两种双心钻头外形,研究中间段(即钻头头部(导眼体)与上部(扩眼器)相连接的部分)有无扩眼器对钻头性能的影响。其中,IADC-0-4的导眼与扩眼器夹角为 90°,即没有中间段扩眼器;而在IADC-0-5上,中间段扩眼器与导眼体夹角为45°,可将聚晶金刚石复合片安装在导眼体。

地层模型设计为1 000 mm×500 mm的长方形。钻头位于地层中,其保径垫最高点与地层顶部平齐。钻头与地层间留有2 mm间隙,以放置保径垫。这样可以使钻头的外锥区、鼻端和内锥区都吃入地层。为了避免鼻端(可采用固定边界条件)附近向下的压力导致的剪切,设计了 1个刚性框架放置该地层模型,以固定其边部和底部。

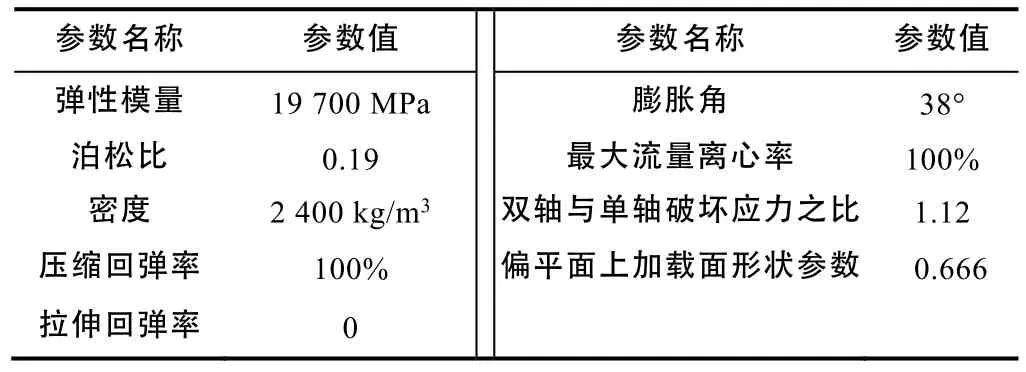

1.3 地层性质

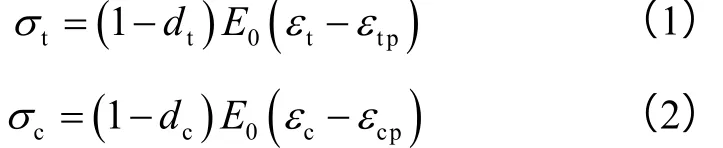

本文应用混凝土损伤塑性(CDP)模型设计地层性质。CDP模型可用于任意脆性或拟脆性材料。在该模型中可观察到拉伸破裂和压缩破碎。该模型可模拟混凝土的压缩和拉伸软化性能,以及材料起裂后到完全破碎的过程。

在软化阶段,当材料所受应力减小时材料的反应取决于损伤参数。拉伸和压缩的应力-应变关系式[11]为:

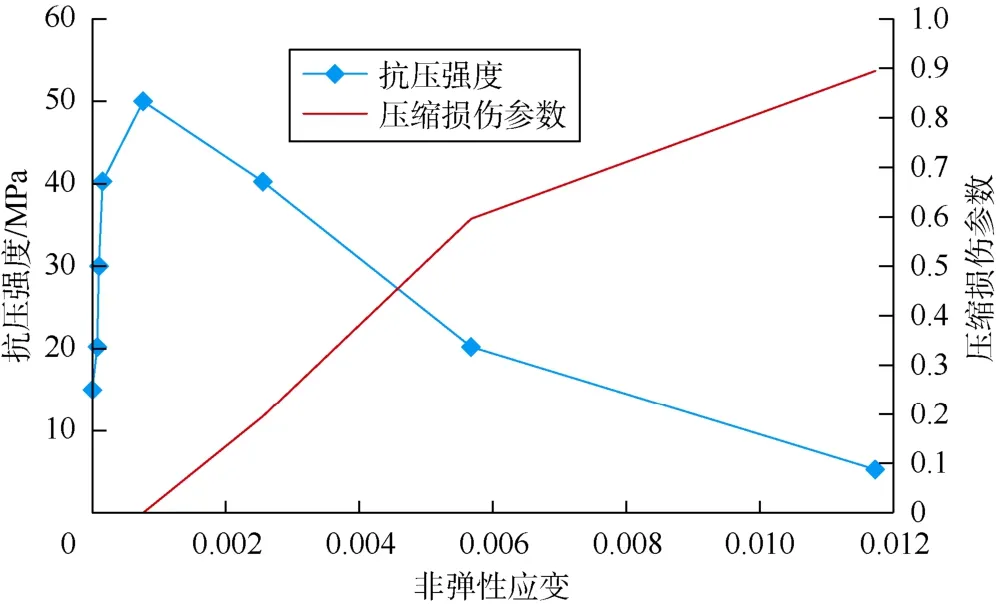

本文地层模型设计采用B-50混凝土,其性质如表3所示,压缩和拉伸特性分别如图4、图5所示。

表3 B-50混凝土性质[12]

图4 B-50混凝土的压缩特性

图5 B-50混凝土的拉伸特性

1.4 网格划分

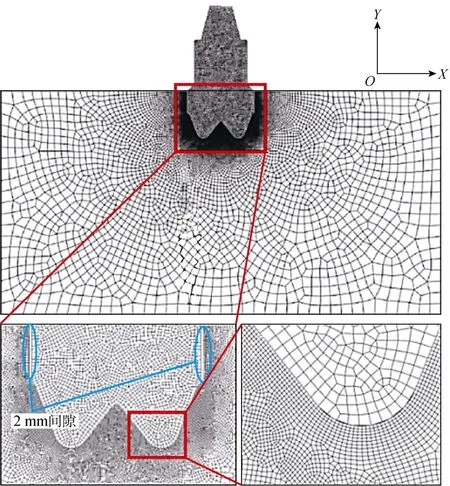

对于钻头和地层,选用四边形为主的单元形状自主生成网格(非结构网格)。这样可在重点研究部位采用精细网格,而在不重要的位置采用较大网格。地层边缘采用边部播种方式模拟以缩短分析时间。钻头附近网格数量增加(见图 6),钻头与地层接触区域网格尺寸为1~25 mm。另外,设计的沙漏控制部位,由于刚度松弛和处于平面应变状态,采用减缩积分单元CPE4R。沙漏选项控制钻头加压后表面网格的变形方式。混凝土可处于松弛或受压状态,采用“松弛刚度”沙漏控制可避免过度变形,计算结果会更真实,该选项由软件适时自动控制。IADC-1—IADC-9的有限元数量分别为 13 929、13 504、13 306、12 281、11 959、11 453、11 476、11 008 和 10 727,IADC-0-1—IADC-0-5的有限元数量分别为9 266、11 613、11 653、13 463和 12 600。

图6 混凝土层和IADC-1钻头的网格划分情况

1.5 边界条件和负载

各种形状钻头面积均为50 mm2。由于所用材料的抗压强度为50 MPa,钻头上统一加压60 MPa,加压时间为60 s。模拟过程中,压力从0 线性增加到60 MPa。由于钻头采用刚性体,压力完全按加载到钻头顶部的方式传递到地层上。可以认为在每个时间步中作用在钻头顶面的力是一样的。设钻头在X轴和Z轴方向是固定的,不能沿轴旋转,而可以沿 Y轴自由移动。地层周围的框架也是固定的,不能旋转。

钻头和地层之间、固定框架和地层之间均采用面-面接触。由于在本研究中混凝土的塑性特性比弹性特性重要,用补偿执行法模拟钻头和地层之间、固定框架和地层之间的相互作用。此外,假设钻头与地层间的摩擦系数为0.3,且接触面采用正常特性。

1.6 拟静态条件

如果分析应在静态条件下进行而影响是动态的(如静态载荷下的脆性材料起裂),在有限元方法中可用拟静态条件。拟静态条件的本质是动态条件,分显性和隐性。虽然隐性拟静态条件在某些情况下难以收敛,但与显性拟静态条件相比更简便、准确。在模拟中发生变形时可以采用隐性拟静态条件,而出现破裂和破碎时采用显性拟静态条件更好。本文采用显性拟静态条件进行模拟,原因是地层的变形和破裂太复杂,无法使用静态和隐性拟静态条件。模拟过程的动态阶段之后为拟动态阶段,以处理由于加载导致的冲击和冲击波的传播。利用作用力大小和60 s的加压过程保持模拟过程的拟静态条件。为了保证模拟处于拟静态条件,监测动能与内能之比,其值小于 10%时,模拟处于拟静态条件。与动态模拟相比,拟静态模拟非常耗时,原因是在拟静态模拟中对载荷或位移使用振幅。为了加快模拟速度,Abaqus软件包中提供了几种办法。在本文模拟中,采用质量缩放法加快模拟速度。质量缩放法通过人为增加材料的密度帮助寻找每个时间步的稳定时间。从图 7可以看出,质量缩放值越低,模拟越接近真实静态条件,但是计算时间越长。而本文的目标是在最短的时间内得到拟静态模拟解。如图 7所示,质量缩放值为1×103时,IADC-1的模拟中动能与内能之比小于8%。另外,绘制出钻头顶面的反作用力变化趋势图(见图8),可以看出,降低质量缩放值,反作用力变化更均匀,更趋于线性。因此,自动全局质量缩放的最佳值为1×103,采用1×103的质量缩放值时比不使用质量缩放时模拟速度快31.6倍。

2 结果与讨论

在钻头顶面施加60 MPa压力60 s后,地层出现破裂,使用不同形状钻头时破裂程度不同,不同方位和方向产生的应力也不同。为了了解钻头哪部分吃入地层更深、产生的应力更大,分析了应力分布。

2.1 应力分布

图7 IADC-1在不同质量缩放值下的计算时间(使用4个CPU,频率4.4 GHz,8 G内存)以及动能、内能之比

图8 IADC-1在不同质量缩放值下的反作用力变化趋势

模拟结束时所有形状钻头 Y方向的反作用力均为3 000 N。因为已知反作用力-时间曲线的斜率为常数(见图8),在任意时间步作用在钻头顶面的压力为固定值,所以,除了形状不同,各种钻头的模拟条件是相同的。

从IADC-1、IADC-2、IADC-3的模拟结果(见图9a—图 9c)可以看出,不同锥体高度下,应力从地层表面几乎传递到相同深度,但是高应力区有所不同,IADC-3鼻端的高应力区面积较大。与前3种钻头相比,IADC-4、IADC-5、IADC-6(见图 9d—图 9f)的应力传播深度较浅,横向应力分布范围较大,但最大应力值明显降低。此外,随着锥体高度的减小,高应力区面积减小。IADC-4—IADC-9的最大应力值没有太大差别,均为 60 MPa左右。IADC-7、IADC-8、IADC-9(见图9g—图9i)进一步降低了保径高度,高应力区面积相近,只是IADC-7中心有一个低应力区(与IADC-1类似)。此外,9种钻头中,只有 IADC-1、IADC-2、IADC-3的最大应力点位于鼻端,其他钻头的最大应力点位于保径区附近。对比图 9a、图 9d、图 9g可以发现,增大保径高度但保持锥体高度不变,高应力区从保径区转移到鼻端。对比图 9b、图 9e、图 9h以及图9c、图9f、图9i也可以发现类似规律。

由图 9j—图 9n可知,IADC-0-1的模拟结果与IADC-9类似。IADC-0-2、IADC-0-3的高应力区面积较大、中心处应力较高,IADC-0-2的最大应力点在保径区附近,而IADC-0-3的最大应力值是所有钻头中最低的。双心钻头IADC-0-4和IADC-0-5的应力分布模式类似。在这两种钻头的导眼体(虽然导眼体是平的),应力分布模式与 IADC-0-2和 IADC-0-3类似,而与IADC-0-1不同。除了中心部位,保径区的应力也较高。另外,这两种钻头的最大应力点都在导眼体的底面,且IADC-0-5的最大应力值较高。

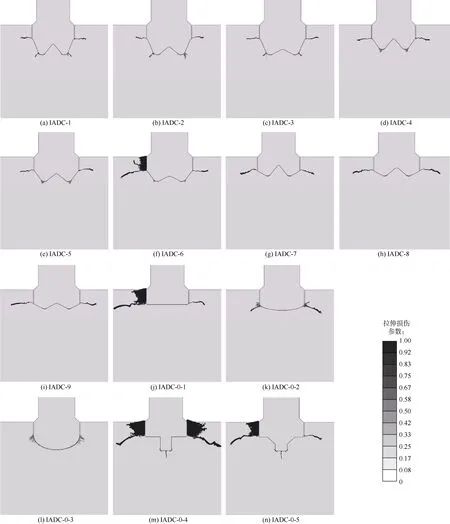

2.2 损伤和破碎

如图 10所示,井壁损伤主要出现在鼻端和保径区。由图10a—图10i可知,降低锥体高度,鼻端的地层损伤减小,而保径区的地层损伤增大。9种常用钻头形状中,IADC-2产生的垂直裂缝最长。总的来说,降低锥体高度和保径高度之差,会使水平裂缝长度增加。

由图 10j—图 10n可知,IADC-0-1产生的水平裂缝最长,长水平裂缝导致左侧井壁破碎,且井壁破碎范围比IADC-6的大。本研究中,同时产生水平裂缝和向上延伸裂缝的地层,发现了井壁破碎。使用IADC-6时,1条裂缝几乎向上延伸到地层顶面。IADC-0-2中裂缝沿垂直方向延伸的趋势比 IADC-0-1的大,IADC-0-2在保径区有两条向上的小裂缝,还有两条指向其中心部位的大裂缝。IADC-0-3向下的裂缝增加,向上的裂缝减少,但是其向下的裂缝比IADC-0-2的短得多。使用IADC-0-4和IADC-0-5时都出现了井壁破碎,但 IADC-0-5的破碎范围小一些。IADC-0-4和IADC-0-5的保径区产生的裂缝弯向地层底部。这两种钻头的导眼体产生的裂缝较长,虽然其导眼体底面较平,但所产生的水平裂缝预计与IADC-0-1类似。

图9 采用不同形状钻头时地层中应力分布

所有14种钻头的保径区都有地层破裂,IADC-0-3的保径区裂缝最小,而IADC-0-4保径区裂缝最大。只有 4 种钻头(IADC-6、IADC-0-1、IADC-0-4、IADC-0-5)造成了井壁破碎。

图10 不同形状钻头造成的地层损伤

3 结论

在其他条件都相同的情况下,只改变钻头外形,采用有限元方法模拟了不同形状钻头的破岩效果。对于IADC分类中的9种常用钻头形状,增加锥体高度高应力区面积会增大,而保径高度与产生的应力之间没有明显关系。减小保径高度,高应力区从鼻端和中心部位转移到保径区。锥体高度和保径高度较大的钻头产生的垂直裂缝较长。几乎所有钻头产生的裂缝都在保径区和鼻端。鼻端的裂缝主要是垂直方向的,而保径区的裂缝主要是水平方向的。使用平形和凸形钻头时,没有产生较长的垂直裂缝。两种双心钻头中,有中间段扩眼器的钻头造成的井壁损伤更小。

符号注释:

C——锥体高度,m;D——钻头直径,m;dc,dt——压缩和拉伸损伤参数,无因次;E0——初始弹性模量,MPa;G——保径高度,m;X,Y,Z——直角坐标系,m;εc,εt——压缩和拉伸应变,无因次;εcp,εtp——压缩和拉伸当量塑性应变,无因次;σc,σt——压缩和拉伸应力,MPa。

[1] GERBAUD L, MENAND S, SELLAMI H. PDC bits: All comes from the cutter/rock interaction[R]. SPE 98988, 2006.

[2] PRYHOROVSKA T O, CHAPLINSKIY S S, KUDRIAVTSEV I O.聚晶金刚石钻头切削齿切削岩块过程的有限元模拟[J]. 石油勘探与开发, 2015, 42(6): 812-816.PRYHOROVSKA T O, CHAPLINSKIY S S, KUDRIAVTSEV I O.Finite element modelling of rock mass cutting by cutters for PDC drill bits[J]. Petroleum Exploration and Development, 2015, 42(6):812-816.

[3] OHNO T, KARASAWA H, KOBAYASHI H. Cost reduction of polycrystalline diamond compact bits through improved durability[J].Geothermics, 2002, 31(2): 245-262.

[4] WELLS M, MARVEL T, BEUERSHAUSEN C. Bit balling mitigation in PDC bit design[R]. SPE 114673-MS, 2008.

[5] GLOWKA D A. Use of single-cutter data in the analysis of PDC bit designs[J]. Journal of Petroleum Technology, 1989, 41(8): 850-859.

[6] PAIN D D, SCHIECK B E. Evolution of polycrystalline diamond compact bit designs for rocky mountain drilling[J]. Journal of Petroleum Technology, 1985, 37(7): 1213-1219.

[7] WINTERS W J, DOIRON H H. The 1987 IADC fixed cutter bit classification system[R]. SPE 16142-MS, 1987.

[8] WEI Z, WANG Y, CHEN Z. Design of PDC bit for lower layer in Binhai block Dagang oilfield[C]//Proceedings of the 2011 International Conference on Transportation, Mechanical, and Electrical Engineering. New York: IEEE, 2011: 232-235.

[9] JU P, WANG Z, ZHAI Y, et al. Numerical simulation study on the optimization design of the crown shape of PDC drill bit[J]. Journal of Petroleum Exploration & Production Technology, 2014, 4(4):343-350.

[10] AL-THUWAINI J K, EMAD M, HENDRAZID H, et al. Combination of unique stabilized Bi-Center bit and vibration dampening tool improve hole opening performance through interbedded formations in Saudi Arabia[R]. SPE 117248-MS, 2008.

[11] Dassault Systémes Simulia Corp. ABAQUS theory manual[M].Providence, RI, USA: Dassault Systémes Simulia Corp., 2012.

[12] JANKOWIAK T, LODYGOWSKI T. Identification of parameters of concrete damage plasticity constitutive model[J]. Foundations of Civil and Environmental Engineering, 2005, 6(1): 53-69.

(编辑 胡苇玮)

Influences of bit profiles on possible fracture modes

HEYDARSHAHY Seyed Ali, KAREKAL Shivakumar

(School of Civil, Mining and Environmental Engineering, EIS Faculty, University of Wollongong, NSW 2522, Australia)

The influence of different bit profiles on possible fracture modes was investigated using Finite Element Method. The International Association of Drilling Contractors (IADC) classification was used to design 14 types of profiles. The formation model was built, with given bit size, formation properties, meshing method and boundary conditions, etc. Moreover, the pseudo-static state and mass scaling were used to reduce the simulation time and increase the simulation accuracy. The simulation results showed that, for nine common bit profiles, larger cone height led to larger area of high stress zone, and the gauge height was not apparently related to the stress generated. When the gauge height decreased, the high stress zone turned from the nose and center to the gauge zone. For the non-common bit profiles, the convex bit produced larger high stress field, and the pilot section bottom of bicentre bits had concentrated stress. Fractures were created in the gauge zones and noses, and the bits with larger cone height and gauge height induced longer vertical fractures. The flat and convex bits did not generate longer vertical fractures. The bicentre bit can hinder the vertical fractures in the gauge zone, but enables the horizontal fractures easier. The bit with intermediate reamer has less damage to sidewall.

PDC bit; bit profile; rock cutting; finite element method; numerical simulation

TE921

A

1000-0747(2017)04-0630-08

10.11698/PED.2017.04.17

HEYDARSHAHY S A, KAREKAL S. 钻头冠部形状对破岩效果的影响[J]. 石油勘探与开发, 2017, 44(4): 630-637.HEYDARSHAHY S A, KAREKAL S. Influences of bit profiles on possible fracture modes[J]. Petroleum Exploration and Development, 2017, 44(4): 630-637.

HEYDARSHAHY Seyed Ali(1985-),男,伊朗人,伍伦贡大学工学院土木、采矿与环境工程系在读博士研究生,主要从事有限元模拟、岩石切削等方面的研究。地址:School of Civil, Mining and Environmental Engineering, EIS Faculty, University of Wollongong, NSW 2522,Australia。E-mail:sah973@uowmail.edu.au

2016-09-01

2017-02-21