燃尽风配风率对炉膛出口烟气温度的影响

2017-09-03曹乘雀丁士发施鸿飞

曹乘雀, 丁士发, 施鸿飞

(上海发电设备成套设计研究院,上海 200240)

燃尽风配风率对炉膛出口烟气温度的影响

曹乘雀, 丁士发, 施鸿飞

(上海发电设备成套设计研究院,上海 200240)

以某1 000 MW超超临界双切圆燃煤锅炉为模型,利用Fluent软件对烟煤分级燃烧后炉膛出口烟气温度进行了数值计算和分析,并将计算结果与实际改造后的数据进行比较.结果表明:在一定燃尽风配风率下,该锅炉燃烧烟煤时燃尽风配风率提高会导致燃烧中心升高,使分离燃尽风(SOFA)层以上的烟气冷却段缩短,进而导致炉膛出口烟气温度升高.通过对炉膛出口烟气温度公式中的火焰中心系数M进行修正,计算结果基本能满足实际工程改造的需要,具有一定的工程应用价值.

分级燃烧;烟气温度;煤粉燃烧;燃尽风配风率;数值计算

作为最重要的一次能源,煤炭在工业动力设备、电站锅炉等使用中占有很大的比例,约为70%,但煤的燃烧也带来不可忽视的环境问题.根据《火电厂大气污染物排放标准》[1]和《煤电节能减排升级与改造行动计划(2014—2020年)》的要求,燃煤电厂锅炉的改造和煤的高效清洁利用已经成为当下节能减排的主要方向.燃煤过程中排放的NOx通常指NO和NO2,按其生成原理可分为热力型NOx和燃料型NOx两大类[2].目前,电厂改造使用最普遍的是空气分级燃烧法[3],其原理为:将原理论空气分两级送入,下层为主燃区,该燃烧区域内过量空气系数控制在0.8左右[4],煤在缺氧的富燃料情况下燃烧导致燃烧温度降低,从而可抑制热力型NOx的生成;上层为燃尽风区,燃烧生成的CO与NO进行还原反应,从而抑制燃料型NOx的产生.

根据热力计算标准,一般认为增设燃尽风区后,炉膛出口烟气温度会升高,但标准中很难看出因燃尽风配风率的不同导致炉内温度分布的变化,对实际工程的改造分析还不够全面.炉膛出口烟气温度对锅炉运行的安全性、经济性有重要影响,烟气温度过高会导致受热面管子热偏差增大[5],过低会造成再热器欠温等问题.笔者利用计算流体力学(CFD)软件对在不同燃尽风配风率下烟煤的燃烧情况进行数值计算和分析,探讨不同燃尽风配风率对炉膛出口烟气温度的影响并分析原因,对火焰中心系数M进行修正,以期能对分级燃烧锅炉的设计和改造提供有益的参考.

1 数值计算方法

1.1 数值计算对象

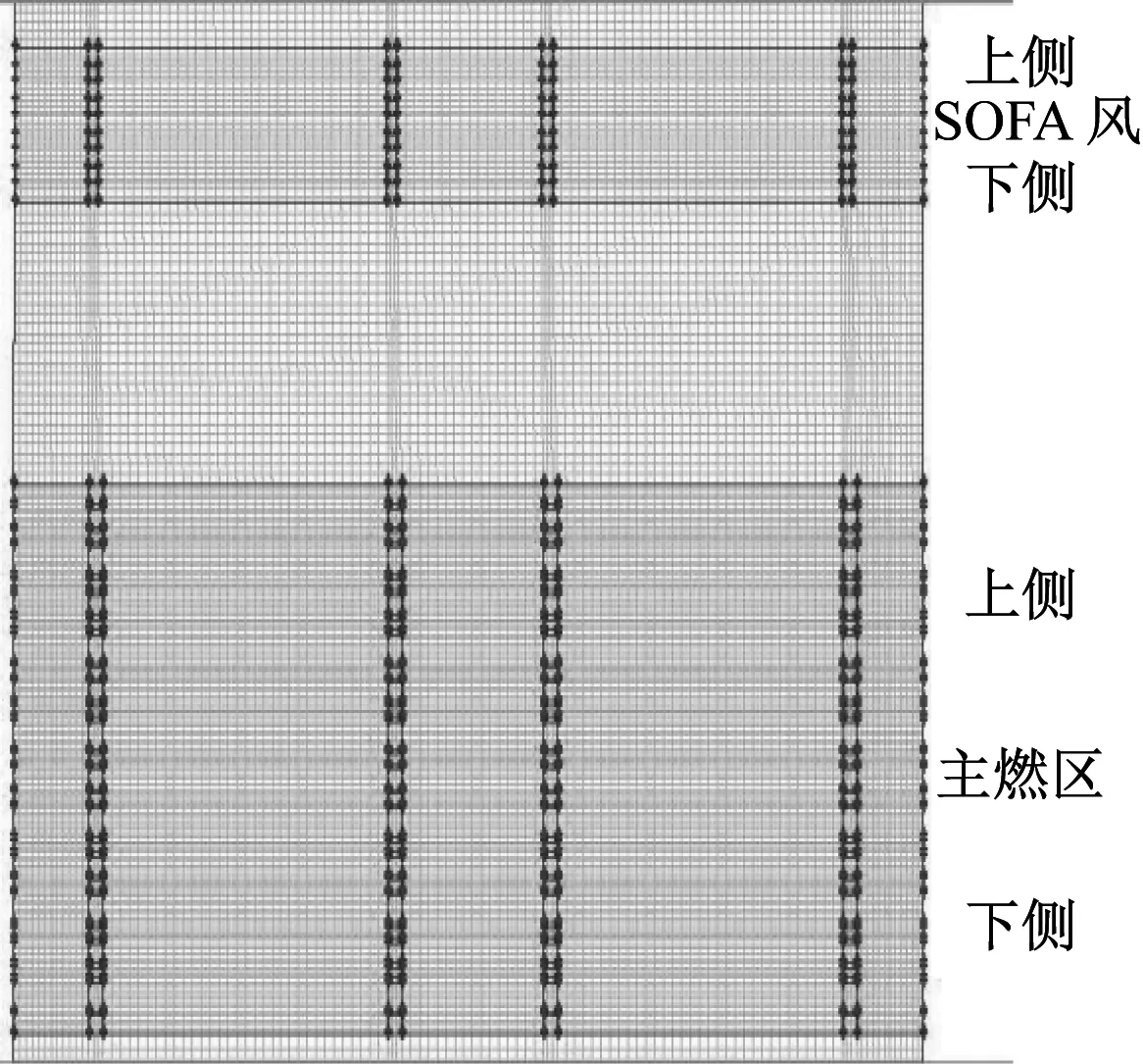

数值计算对象为1 000 MW等级超超临界、变压运行、单炉膛双切圆、平衡通风、一次中间再热、固态排渣、全悬吊钢构结构、半露天Π型布置、螺旋管圈直流锅炉.炉膛宽度为34 290 mm,炉膛深度为15 544 mm,水冷壁下集箱标高为7 500 mm,炉顶管中心标高为74 860 mm,大板梁底标高为83 560 mm,炉底冷灰斗角度为55°.锅炉制粉系统为中速磨煤机、冷一次风直吹式系统.燃烧方式采用单炉膛双切圆布置摆动式直流燃烧器技术,48只直流式燃烧器分为6层8组,布置在炉膛下部,煤粉和空气从四角送入.三次风(即燃尽风)包括紧凑燃尽风(CCOFA)和可分离燃尽风(SOFA).主燃区包括一次风、直吹二次风、预置水平偏角辅助风(CFS)和紧凑燃尽风.可分离燃尽风层在主燃区之上5 m,包括5层风口,采用风口可水平摆动设计.锅炉整体分布如图1所示.

一次风、二次风和燃尽风喷口布置如图2所示.

原设计煤种为烟煤,表1给出了设计煤种的元素分析和工业分析结果.表2为设计煤种不同配风比参数.固定一次风率不变,设计工况下一次风率为19.9%,燃尽风配风率分别取14.4%、19.9%、25.3%,记作工况1、工况2和工况3.

1.2 网格划分模型

采用Gambit软件对炉膛进行1∶1建模,选取冷灰斗底部到屏式过热器顶部为计算域,且不考虑屏式过热器的影响.为使计算更好地收敛,在折焰角和冷灰斗下侧采用非结构化网格,其余部分采用结构化网格,在燃烧器和燃尽风区域对网格进行局部加密(见图3),最终网格个数为1 394 320.

图1 锅炉整体分布图

图2 各风口平面布置

参数数值全水分质量分数w(Mt)/%9.61干燥基水分质量分数w(Ma)/%2.85收到基灰分质量分数w(Aar)/%19.77干燥无灰基挥发分质量分数w(Vdaf)/%32.31收到基低位发热量Qnet,ar/(kJ·kg-1)22441收到基碳质量分数w(Car)/%58.56收到基氢质量分数w(Har)/%3.36收到基氧质量分数w(Oar)/%7.28收到基氮质量分数w(Nar)/%0.79收到基硫质量分数w(Sar)/%0.63可磨性指数HGI57.64

表2 不同配风比参数

图3 炉膛网格和燃烧区域网格划分

1.3 计算模型设置

数值计算采用三维稳态模型,考虑到炉内有大量的旋转、扩散流动,故采用Realizablek-ε湍流模型[6],即带旋流修正的湍流模型.辐射计算采用P1模型,对于炉内的扩散燃烧,散射效应有很好的适用性.燃烧计算采用涡耗散燃烧模型.煤粉不同于空气,不是连续介质,因此在计算中需要设置离散项.由于离散项计算是在拉格朗日观点下进行的,即以单个粒子为对象进行计算,所以实际计算量很大,故设置每计算50步连续相后计算一次离散项.设置煤粉参数时将煤粉的气化温度先降低200 K,待反应开始进行时再调回初值.

1.4 边界条件设置

仿真初值采用原设计参数,边界条件包括进口速度边界条件:一次风、直吹二次风、CFS风、端部风、CCOFA风以及SOFA风.不同风层的直吹二次风、CFS风、端部风、CCOFA风和SOFA风质量流量均为统一值,同一类别进风速度可统一设置,不同磨煤机出口的一次风质量流量不同,因此不同风口的风速需要单独设置.一次风温度设置为70 ℃,二次风、燃尽风温度为334 ℃.锅炉最大出力工况(BMCR)下锅炉燃烧总风质量流量为913.3 kg/s.固壁为水冷壁,考虑到水冷壁不同高度的温度不同,将整体壁面划分为底部冷灰斗区、下层主燃区、中层区、上层燃尽风区和炉顶区.区域内温度采用平均值,由于炉内燃烧区温度极高,因此主燃区水冷壁温度设置值应比实际值偏高.出口条件为压力出口.摄入粒子采用surface type,即每个摄入口采用对应的一次风口,摄入速度与一次风口风速相对应.每个喷口燃料质量流量由总燃料质量流量平均分配,BMCR设计工况下总燃料质量流量为98.6 kg/s.

1.5 计算过程

首先进行冷态计算,即关闭能量方程、反应方程、辐射方程和颗粒离散项(DPM)进行计算,固壁设置为绝热边界条件,discretization选项设置为一阶迎风格式.待计算收敛后得到冷态流场,再打开能量方程、反应方程和离散项,进行600步迭代计算.打开辐射方程,将煤粉气化温度调回设定值,进行600步迭代计算.设置水冷壁温度,进行600步迭代计算.discretization选项设置为二阶迎风格式,直至迭代收敛,得到各层流场分布、温度分布和压力云图.

2 计算结果与分析

2.1 设计工况下主燃区和SOFA层冷态流场分布

以BMCR设计工况冷态流场为例,分析炉内主燃区和SOFA层流场分布.图4为设计工况下炉内一次风、SOFA风下侧和上侧速度场分布.

(a)主燃区上侧一次风截面速度矢量图(b)主燃区下侧一次风截面速度矢量图(c)SOFA风下侧截面速度矢量图(d)SOFA风上侧截面速度矢量图

图4 主燃区和燃尽风区截面速度矢量图

Fig.4 velocity vector in main combustion zone and OFA area

设计工况下燃尽风的配风率为19.9%,由图4可知,实际切圆直径大约是假想切圆直径的7倍,主燃区速度场相对稳定,由于SOFA风风速比一次风、二次风风速大很多,导致SOFA层上下差异较大,速度场在上层发生了明显的形变,呈拉伸椭圆状.

2.2 不同燃尽风配风率下烟煤温度随炉膛高度的变化

分别选取烟煤燃烧燃尽风配风率为14.4%、19.9%和25.3%,图5给出了炉内温度随标高高度变化的折线图.

由图5可知,整个炉膛温度分布呈现先升高后降低的趋势.在炉膛15~30 m区域内,炉内温度处于上升阶段,该区域为主燃区;30~40 m区域温度开始发生偏折,该区域为SOFA层.燃尽风配风率较低时炉膛下层温度高于燃尽风配风率较高时炉膛下层温度,当高度达到30 m时,燃尽风配风率越高,炉内温度越高.从峰值位置和数值来看,燃尽风配风率提高,炉内最高温度处会上移.在燃尽风区域内燃料再燃放热,燃尽风配风率的提高使该区域温度升高,炉膛出口处温度也有所升高.

图5 炉内温度随标高高度的变化

2.3 不同燃尽风配风率下的温度分布

图6给出了炉膛纵向温度分布.由图6可以看出,当燃尽风配风率较低时,炉膛下侧主燃区温度较高,燃尽风区温度较低.随着燃尽风配风率的提高,主燃区下侧温度降低,温度云图中高温区面积较大且分布集中,该区域即为炉内温度峰值所在区域.随着燃尽风配风率的提高,燃烧中心会升高,直至燃尽风下层喷口附近温度达到最高值,燃尽风区温度也随之升高.由于烟气离开SOFA层后基本处于冷却状态,当燃烧中心上移时,此冷却段会缩短.从纵截面图可明显看出,燃尽风配风率越高,炉膛出口处温度越高.

14.4% 19.9% 25.3%

图7给出了炉膛15 m和25 m高度水平截面的温度分布.从水平截面上看,炉内各层温度高温带沿空气速度矢量较大区域呈环形分布,即温度带与速度带协同性较高.15 m高度(即主燃区下层)燃尽风配风率越高,该区域一次风、二次风质量流量越小,高温带越薄.25 m高度(即主燃区上层)燃尽风配风率越高,温度带越厚,与主燃区下层呈相反分布趋势,说明燃烧中心位置发生偏移.随着燃尽风配风率的提高,燃烧中心上移,导致主燃区上层温度随燃尽风配风率的提高而升高.

(a) 15 m高度

(b) 25 m高度

图8给出了38 m高度水平截面温度分布.38 m高度为SOFA风中上层,由于该区域空气量充足,当燃尽风配风率提高时,温度有所升高,此区域部分煤粉仍处于反应放热阶段,高温带不再沿速度矢量较大的区域分布,开始向其他地方扩散,温度带与速度带协同性较低.

图8 38 m高度水平截面温度分布

综上分析,当煤粉进入炉膛时,由于增设三次风(即燃尽风),一次风和二次风质量流量减小,主燃区下层煤粉处于缺氧燃烧状态,大部分焦炭粒子处于缓慢燃烧阶段;随着炉内空气受热向上移动至燃尽风区,未完成反应的焦炭粒子处于富氧燃烧阶段,在上层继续发生反应,炉内燃烧中心上移,烟气离开SOFA层后基本不再发生反应,直至炉膛出口达到冷却状态.因此炉内燃烧中心越高,烟气与水冷壁换热过程越短,炉膛出口的烟气温度越高.

3 炉膛出口烟气温度计算

3.1 出口烟气温度计算方法

根据锅炉热力计算标准,炉膛出口烟气温度计算公式[7]为:

(1)

式中:Ta为燃料绝热燃烧温度;Bp为燃料消耗量;Fct为炉墙面积;Ψcp为水冷壁有效系数;φ为保热系数;(Vc)cp为烟气平均比热容;Bu为布格尔系数;M为火焰中心高度系数.

(2)

式中:xr为燃烧器布置相对标高;rv为炉内烟气惰性成分比.

当燃料和炉膛固有参数一定时,燃料绝热燃烧温度Ta、燃料消耗量Bp、炉墙面积Fct、水冷壁有效系数Ψcp、保热系数φ和布格尔系数Bu均保持不变.由于燃尽风配风率的变化会导致燃烧中心变化,进而使得M值发生变化,影响炉膛出口烟气温度.

计算分析表明,影响炉膛出口烟气温度的主要因素为火焰中心M值,因此有必要对其计算方法进行修正,以满足实际设计或改造的需要,确保锅炉热力性能符合预期.

3.2M值修正

炉膛出口烟气温度计算结果见表3.由表3可知,BMCR工况下炉膛出口烟气温度为1 311 K,实际运行中炉膛出口烟气温度为1 294 K.由于炉内实际燃烧情况复杂且模型中未考虑屏式过热器的影响,因此计算温度偏高.根据热力计算标准,M值的计算结果为0.434,代入烟气温度计算公式得到的炉膛出口烟气温度为1 260 K,低于实际炉膛出口烟气温度.故在考虑燃尽风配风率变化的情况下,拟合3组计算结果得到修正后的M值为:

(3)

式中:M0以热力计算标准取值为准;Ftr为三次风份额.

表3 炉膛出口烟气温度计算结果

以BMCR工况为例,代入烟气温度计算得到新的M值为0.402,出口烟气温度为1 308 K,基本与数值计算结果吻合,修正后的M值随燃尽风配风率的提高而减小,炉膛出口烟气温度随M值的减小而升高.将修正后M值分别代入BMCR、75%BMCR和50%BMCR工况进行计算,在定燃尽风配风率的情况下计算结果与实测数据如表4所示.计算结果与实测结果误差均小于8%.

表4 各负荷下炉膛出口烟气温度计算值与实测值

Tab.4 Comparison of outlet gas temperature between calculated and actual data at different loads

负荷BMCR75%BMCR50%BMCR烟气温度计算值/K968749570烟气温度实测值/K936713539

3.3 与其他实际工程对比

以国内某电厂600 MW超临界W型锅炉[8]为对比对象,代入M*值进行计算,结果见表5.

表5 各燃尽风配风率下炉膛出口烟气温度

Tab.5 Comparison of outlet gas temperature between calculated and actual data at different OFA ratios

燃尽风配风率/%12.630.821.4烟气温度计算值/K1746.91765.81788.6烟气温度实际值/K1689.41698.61715.2

由于M值与炉型、煤种均有关,不同的锅炉参数对计算结果有较大的影响,M*值能反映出炉膛出口烟气温度随燃尽风配风率提高而升高的特点,但要使M*计算结果误差更小、普适性更强,还应做更深、更广的研究.

4 结 论

(1)燃尽风配风率的提高会导致炉膛火焰中心位置上移,使SOFA层以上水冷壁与烟气的换热量减小,火焰中心M值减小导致炉膛出口烟气温度升高.

(2)锅炉炉内实际燃烧情况极为复杂,不同的炉型和燃料特性对M值的计算有较大的影响,实际工程中还需要做更加深入的研究.

[1] 环境保护部. 火电厂大气污染物排放标准: GB 13223—2011[S]. 北京: 中国环境科学出版社, 2012.

[2] 李代力, 王智化, 许岩韦. 燃尽风配风比例对1 000 MW超超临界锅炉炉内燃烧过程影响的数值模拟[J]. 能源工程, 2012(4): 1-5, 14.

LI Daili, WANG Zhihua, XU Yanwei. Numerical simulation of combustion process for an 1 000 MW ultra-supercritical boiler at different air distribution proportions[J]. Energy Engineering, 2012(4): 1-5, 14.

[3] 旷金国. 高效空气分级燃烧控制燃煤NOx排放的技术理论研究[D]. 上海: 上海交通大学, 2010: 13-14.

[4] 苏亚欣, 毛玉如, 徐璋. 燃煤氮氧化物排放控制技术[M]. 北京: 化学工业出版社, 2005: 22-26.

[5] 丁士发, 杨凯镟. 超临界锅炉高温受热面屏间热偏差在线优化研究[J]. 动力工程学报, 2011, 31(4): 243-247, 305.

DING Shifa, YANG Kaixuan. Online optimization on thermal deviation of high-temperature heat pipe panels for a supercritical boiler[J]. Journal of Chinese Society of Power Engineering, 2011, 31(4): 243-247, 305.

[6] 温正, 石良臣, 任毅如. FLUENT流体计算应用教程[M]. 北京: 清华大学出版社, 2009: 39-40.

[7] 车得福, 庄正宁, 李军, 等. 锅炉[M]. 2版. 西安: 西安交通大学出版社, 2008: 307-308.

[8] 李文博. 风量配比对600 MW超临界W火焰锅炉燃烧特性影响的研究[D]. 哈尔滨: 哈尔滨工业大学, 2015: 18-19.

Effect of OFA Ratio on Outlet Gas Temperature of a Boiler

CAOChengque,DINGShifa,SHIHongfei

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

Taking the 1 000 MW ultra supercritical double-tangential firing boiler as an object of study, numerical calculation and analysis were conducted using Fluent software on the temperature of outlet gas from bituminous coal-fired furnace after air-staged combustion retrofit, and subsequently the calculation results were compared with actual operation data after retrofit. Results show that the flame center of boiler would move upward with the rise of OFA ratio, while the distance from SOFA to boiler outlet is shortened, resulting in increased temperature of outlet gas. By correcting the flame center coefficientMin the gas temperature calculation formula, the calculation results can then satisfy the requirements of actual engineering retrofit, which may serve as a reference for design and retrofit of air-staged combustion boilers.

air-staged combustion; gas temperature; pulverized coal combustion; OFA ratio; numerical calculation

1674-7607(2017)08-0603-05

TK222

A

470.30

2016-08-11

2016-10-13

曹乘雀(1992-),男,江苏常州人,硕士研究生,主要从事电站锅炉燃煤优化方面的研究.电话(Tel.):18221165707; E-mail:caochengque@speri.com.cn.