冲击回波法在水利水电钢管压力隧洞脱空检测中的应用研究

2017-09-03唐如华高远贵黄伯太

唐如华,高远贵,黄伯太

(1.四川省水利科学研究院,成都 610072;2.四川升拓检测技术股份有限公司,成都 610045)

冲击回波法在水利水电钢管压力隧洞脱空检测中的应用研究

唐如华1,高远贵1,黄伯太2

(1.四川省水利科学研究院,成都 610072;2.四川升拓检测技术股份有限公司,成都 610045)

冲击回波法是主要的无损检测手段之一。目前对于水利水电钢管压力隧洞的脱空检测研究不多。文章应用现有技术和设备对钢管压力隧洞脱空检测进行应用研究,通过预制与被检对象结构相似(钢板厚度、混凝土强度等)的结构,并对该结构进行脱空测试,确定模型脱空阈值,并利用确定的阈值对结构进行脱空检测,测试结果表明,冲击回波法能够有效的对钢管压力隧洞的脱空进行检测。最后综合分析水工相关规程中的测试方法及流程,进行汇总整理并结合对钢管压力隧洞脱空检测技术,形成了一整套针对钢管压力隧洞钢衬脱空的检测方案,为有效检测钢管压力隧洞脱空提供了重要的技术支撑。

冲击回波法;脱空检测;阈值;钢管压力隧洞

引 言

冲击回波测试方法是目前主要的无损检测手段之一,主要用于测试混凝土结构的厚度,并能定位缺陷(包括孔洞、裂缝、蜂窝)位置。但应用于水利水电钢管压力隧洞的脱空检测却研究不多,最新发布的《水工混凝土结构缺陷检测技术规程》SL713及《水利工程质量检测技术规程》(SL734)中也没有提及[1-2],这与无损检测技术应用在水利水电行业相对落后有关。

由于压力管道在设计时,压力由钢管和周围的混凝土衬砌联合承担,如钢管与混凝土衬砌产生较大面积的脱空,使得钢管单独承压,进而造成钢管的应力恶化以及不均匀变形,严重时还可能造成钢管的破损[3-6]。因此,应用现有的科学技术和先进设备开展水利水电钢管压力隧洞脱空检测的应用研究意义重大。

1 脱空检测原理和方法

1.1 检测原理

锤击结构物表面时会诱发振动,可以用传感器直接拾取结构物表面的振动信号(如卓越周期、重心周期、持续时间)并对信号进行处理和分析(称为“振动法”)[5]。通常,在产生脱空的部位振动特性会发生变化:弯曲刚度显著降低使卓越周期增长,弹性波能量的逸散变缓使振动持续时间变长[7]。

由于振动法测试脱空涉及到多个参数,而且缺乏绝对性阈值。为了归一化相关参数,引入脱空指数,某点i的脱空指数Si的定义:

(1)

其中,Tk即为第k个参数,在脱空测试的过程中,涉及到的参数包括卓越周期、重心周期、持续时间,上划线表示均值。当然,脱空指数越大,表明分析区域范围内相对脱空的可能性越大。

1.2 脱空的判定

在脱空检测中,是否存在脱空的阈值是关键问题之一。在大多数情况下,难以给出阈值的理论计算方法,因此采用统计的方法确定[8]。

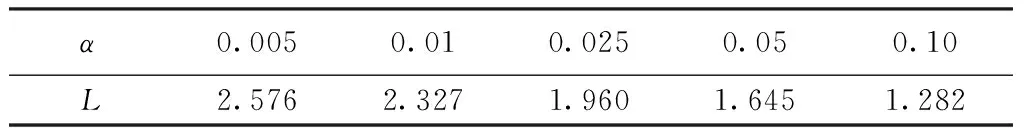

根据Li和分位点α,即可判定脱空与否,常用分位点及L值见表1。

表1 常用分位点及L

本文设备系统建议将0.05分位值作为疑似脱空阈值,0.01分位值作为明显脱空阈值[4]。

2 模型试验

2.1 模型制作

为模拟钢管压力隧洞,采用3.1 m长,1 m宽,8 mm厚钢衬卷成直径1 m的钢管。钢管立于混凝土地面,外围制作边长1.5 m的正方形模板,钢管外侧与模板之间浇筑C20混凝土。为模拟钢管与混凝土之间的脱空,混凝土浇筑时在钢管与混凝土之间黏贴柔性PVC材料,如图1所示。

图1 模型

2.2 测线测点布置

沿钢管周长平均布置21条线,间距约15 cm。每条线距离钢管底边20 cm向上开始布点,点距10 cm,共7个测点。

2.3 测试参数选择

(1)激振锤选择:取决于其对于脱空的敏感性。经过测试D30、D17、D10、D6激振锤,发现直径越小的激振锤激发的冲击波的频率及持续时间的敏感性越高[4]。由于脱空的位置很浅,很小的激振力就会引发很强的波动,在测试时也不需要对信号进行放大。

(2)传感器固定方式:既要考虑操作性和效率,又要考虑对频响曲线的影响。设备配套的磁性卡座操作性和效率都很好,特别是其通过磁性自动附着在钢管上,减少了人为因素的影响[9]。

(3)采样频率(采样间隔):采样频率越高(采样间隔越短),对模拟信号的重构效果越好。另外,采样频率必须满足奈奎斯特采样定理,即采样频率必须大于采样信号频率的2倍以上,才能保证采样后的信号不会产生明显失真。一般实际应用中,保证采样频率为信号最高频率的5至10倍[10]。经测试,最高采样信号频率为33.3 kHZ,故采样频率采用166.7 kHZ,对应的采样间隔为6 μs。

(4)采集次数:采集次数越大采集到的波的数量越多,占用的内存越大。经测试,采集次数采用4096,能确保测试的波形能够全部显示[10]。

2.4 测试结果

利用分析系统对测试数据进行分析,得到相应的脱空指数,具体结果见表2。对应的测试结果如图2所示。

图2 测试结果

表2 脱空指数分析结果一览表

(1)测试结果分析:初步分析按设备系统建议的常用分位值进行。0.01分位值为2.327,0.05分位值为1.645;大于1.645的测点共57个,占总数39%。

埋设缺陷部位(共24个测点)的脱空指数均较大,24个测点的脱空指数平均值为5.87,最大值13.5,最小值1.58。24个测点只有一个测点偏出(脱空指数接近1.645),脱空测试的准确率96%。

非埋设缺陷部位共123个测点,34个测点的脱空指数大于1.645,全部集中在模型上部区域,尤其是处于模型最上部的环向测点的第六、第七排。第七至第一排测点的脱空指数平均值分别为:6.09、5.59、2.88、0.96、0.05、0.13、0.19。造成非埋设缺陷部位脱空的主要原因是模型混凝土凝固过程中,由于模板刚度不够导致模型变形,造成上部混凝土与钢管脱空。

(2)验证及阈值的确定:为了准确地确定脱空的阈值,采用直径为50 mm的磁力钻对钢管表面测点位置进行开孔目视,打开后,采用直径约为0.1 mm的钢针对开孔周围插入验证。

(3)选点:选择在非埋设缺陷部位的12线第5点。该点满足脱空指数为1.645的0.05分位值,该点是唯一满足脱空指数为1.35的条件。打开后,只发现局部软弱混凝土,其他部位接触良好。因此可确定脱空指数1.35作为轻微脱空阈值。

为进一步验证,选择17线第4点(脱空指数2.32)进行开孔验证。采用同样的方法,打开后发现一半的接触面有脱空(间隙约0.2 mm)。可确定脱空指数2.32作为脱空阈值。

(4)结论:初步分析可以采用常用的分位点脱空指数,通过验证本模型采用脱空指数1.35作为轻微脱空阈值,脱空指数2.32作为脱空阈值。

3 现场试验

3.1 工程概况

杨村水电站位于四川省乐山市境内,是官料河干流水电规划的第六级,装机容量3×22 MW。闸坝位于大堡镇联合村麻子坝索桥上游约300 m处,经有压引水隧洞、调压室、压力管道等水工建筑,引水至杨村乡上营村厂房发电,尾水入官料河。采用的尾水锥管口径1.452 m,采用8 mm厚钢管,与室内模型的钢衬厚度相同[11]。

3.2 测线测点布置及测试参数选择

由于场地条件的限制,在钢管局部区域布置了4×6的网格,最小网格尺寸为0.2 m×0.2 m。测试参数与模型试验一致。

3.3 测试结果

(1)脱空指数分析

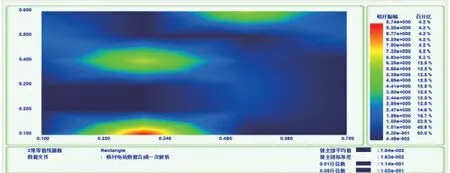

通过对测试数据进行分析,得出测试脱空指数,具体参考表3。对测试数据进行二维等值线表示,如图3所示。

表3 脱空指数结果一览表

图3 测试结果图

(2)结果分析:按模型试验给定的脱空阈值进行判断,测点共计24点,有3个测点为轻微脱空,4个测点为脱空。

(3)验证:由于钢管不能进行破坏性试验验证,只能采用间接方法,利用高压灌浆方式从检修孔对其进行灌浆。灌浆后,对测试部位进行重新检测,结果显示,该区域未见明显脱空。

4 检测方案

总结以上试验成果并结合现有的规程规范提出钢管压力隧洞脱空检测方案[12]。

4.1 检测项目资料收集

收集检测项目的设计图纸、设计变更、施工记录、工程验收等资料。

4.2 设备选择

主要检测仪器和设备应包括:冲击器、传感器、数据采样分析系统。数据采样分析系统应具有信号触发、数据采集、滤波、快速傅里叶变换功能;采集系统应具有预触发功能,触发信号到达前应能采集不少于100个数据记录;接收器与数据采集仪的连接电缆应无电噪声干扰;应选频带宽、灵敏度高、频谱分析功能强仪器;传感器与钢村耦合良好,高频激振。

4.3 模型试验

(1)模型制作:钢管:直径按比例缩小,但不小于1 m;长度不小于1 m;材质及厚度与检测项目一致。混凝土:强度及厚度与项目接近;应保证混凝土与钢管接触紧密。

(2)测线测点布置:测线沿钢管长度方向布置,间距不宜大于0.2 m;测点间距不宜大于0.2 m。

(3)参数选择:包括冲击器、传感器、采样频率及次数、预触发记录数等。

冲击器:通过测试确定最优选择。传感器:宜采用磁性附着方式,减少人为方式的影响[12]。采样频率及次数:采样频率必须满足奈奎斯特采样定理,一般实际应用中采样频率宜为信号最高频率的5至10倍;采集次数的大小影响采集到的波的数量,应确保测试的波形在显示范围。

(4)测试及分析:每测点建议采集3次,波形应基本相同。分析时,对比分析实测波形及回波主频率,分析各测点脱空指数,初步确定是否脱空,绘制脱空范围图和脱空位置列表。

(5)验证:采用开孔的方法进行验证,验证判断脱空的依据(本测试系统的脱空指数阈值)。

4.4 现场检测

(1)测线测点布置:测线应布置在钢管的顶、腰及底部,顶部测线宜布置3~5条;测点间距宜为0.2 m~0.5 m。

(2)参数选择:与模型试验一致。

(3)测试及分析:每一点应测2次,波形应基本相同。结合模型试验积累的数据,对比分析实测波形及回波主频率,采用类似本测试系统时计算脱空指数,确定是否脱空;绘制脱空范围图和脱空位置列表。

(4)验证:必要时采用开孔或其他方法进行验证。

5 结束语

通过模型试验进行验证并在现场采用模型试验参数实施检测,试验成果表明冲击回波法在水利水电钢管压力隧洞脱空检测中的应用是可行的。利用预制模型确定脱空阈值的方式为有效检测钢管压力隧洞脱空提供了可行且准确的依据,避免相对脱空对结构带来误判。

[1] SL713-2015,水工混凝土结构缺陷检测技术规程[S].

[2] SL734-2016,水利工程质量检测技术规程[S].

[3] 张凯峰.钢管压力隧洞界面脱空机理及检测技术研究进展[J].混凝土实用技术,2013(6):154-156.

[4] 高远富,王仲刚,周凌,等.钢管混凝土叠合柱弹性波CT空洞与脱空缺陷检测分析[J].物探化探计算技术,2015,37(1):89-96.

[5] 格桑泽仁.基于诱导振动的钢管压力隧洞脱空无损检测技术的研究及应用[J].四川理工学院学报:自然科学版,2017,30(1):75-78.

[6] 李国斌,中空锚杆无损检测方法的研究及应用[J].四川理工学院学报:自然科学版,2016,29(4):55-58.

[7] 白威.抽水蓄能电站压力钢管顶部混凝土脱空的处理措施—以呼和浩特抽水蓄能电站为例[J].水电与新能源,2015(3):70-71.

[8] 吴佳晔.土木工程检测与测试[M].北京:高等教育出版社,2015.

[9] 侯仓健.基于加速度传感器的放置方式和位置无关运动识别[J].计算机科学,2014(10):76-79,94.

[10] 吕小彬,吴佳晔.冲击弹性波理论与应用[M].北京:中国水利水电出版社,2016.

[11] DL/T 5251-2010,水工混凝土建筑物缺陷检测和评估技术规程[S].

[12] 王凯.压电式加速度传感器的频响检测分析[J].测控技术,2014,33(9):116-119.

Application of Impact Echo Method in Deformation Detection of Pressure Tunnel of Water Conservancy and Hydropower

TANGRuhua1,GAOYuangui1,HUANGBotai2

(1.Sichuan Water Conservancy Research Institute, Chengdu 610072, China; 2.Sichuan Central Inspection Technology Inc., Chengdu 610045, China)

Impact echo method is one of the main non-destructive testing methods, but researches for the water conservancy and hydropower pipe pressure tunnel void detection is insufficient. In this paper, the existing technology and advanced equipment are used to study the void detection of steel pipe pressure tunnel. The structure of the steel pipe is similar to that of the object to be tested (steel plate thickness, concrete strength, etc.), and the structure is tested by void test. The results show that the impact echo method can effectively detect the voids of the steel pipe pressure tunnel. Finally, a comprehensive analysis of the relevant test methods and processes in the relevant regulations of hydraulic engineering is carried out. Combined with the analysis of the steel pipe pressure tunnel hollowing out technology, a set of testing scheme for steel liner voiding of steel pipe pressure tunnel is formed, which provides a important technical support to effectively detect steel pipe pressure tunnel Void.

impact echo method; void detection; threshold; steel pipe pressure tunnel

2017-06-07

唐如华(1964-),男,湖北天门人,高级工程师,主要从事水利水电工程质量检测和相关技术方面的研究,(E-mail) luoxyspring@163.com; 高远贵(1963-),男,四川成都人,工程师,主要从事水利水电工程质量检测和相关技术推广方面的研究,(E-mail)44325704@qq.com

1673-1549(2017)04-0053-05

10.11863/j.suse.2017.04.10

TU132

A