不同预变形对Q235低碳钢等温相变影响的模拟

2017-09-03马璇

马 璇

(沈阳师范大学 物理科学与技术学院, 沈阳 110034)

不同预变形对Q235低碳钢等温相变影响的模拟

马 璇

(沈阳师范大学 物理科学与技术学院, 沈阳 110034)

材料加工过程中的预变形,会对材料内部的微观组织变化产生影响,研究这种影响能更好地了解变形后的组织结构,并为改善材料性能提供可靠依据。以Q235低碳钢为研究对象,建立了等温奥氏体-铁素体相变的二维元胞自动机模型,并结合铁素体形核、铁素体长大和铁素体粗化的数学模型,模拟出了不同应变量对等温奥氏体-铁素体相变的影响。模拟结果显示,相变过程中的不同预变形会对材料内部组织产生一定影响:随着应变量的增加,铁素体的形核率增加,铁素体的转变分数增加,铁素体晶粒的数量增加;同时,不断增加的应变量,又促使铁素体的平均晶粒尺寸减小,从而进一步促进微观组织的细化;另外,不同的预变形促使相变过程中碳浓度场的扩散距离更短,导致碳浓度场软接触更易发生,微观组织呈带状分布。

低碳钢; 应变; 奥氏体-铁素体相变

0 引 言

钢铁材料制备加工过程中,低碳钢发生的主要相变之一就是从高温奥氏体向低温铁素体转变。大量研究表明[1-6],在奥氏体-铁素体相变过程中或奥氏体-铁素体相变前的形变对相变后的铁素体晶粒细化起到一定作用。这种微观组织晶粒的细化现象,会在很大程度上改善成型后产品的性能。

1 奥氏体-铁素体相变模型

1.1 铁素体的形核模型

由奥氏体-铁素体相变理论[7]可知,当材料温度低于奥氏体-铁素体相变的开始温度Ar3时,铁素体就会在奥氏体相内形核。文中建立的数学模型考虑了塑性变形对相变的影响,因此,在经典形核理论和Umemoto等[8]模型的基础上,引入形变储能参数Edef,该参数的引入为铁素体的形核提供了额外的驱动。铁素体的形核率可由I表示:

式中:K1为与形核位置有关的常数;K2为与奥氏体-铁素体型界面能有关的常数;Dγ为碳原子在奥氏体中的扩散系数;k为玻尔兹曼常数;T为绝对温度;ΔG为铁素体形核的最大驱动力。而塑性形变中的形变储能大部分情况下都是由位错引起的,Bengochea[9]等通过计算位错形式积累的能量来计算形变储能:

式中:α为常数;μ为剪切模量;ρ为位错密度;b为位错的Burger矢量模;V为奥氏体的摩尔体积。

1.2 铁素体长大模型

铁素体长大的过程是通过其核心消耗周围的奥氏体相而实现的。由于奥氏体是面心立方晶体点阵结构,而铁素体为体心立方晶体点阵结构,2种不同的晶体点阵结构导致碳原子在2种相中溶解度不同。因此,奥氏体-铁素体的相变必然存在2个过程:第1个过程是奥氏体-铁素体晶体点阵结构变化,即奥氏体-铁素体相界面移动;第2个过程是碳原子从铁素体相向奥氏体相转移,即奥氏体相内的碳原子长程扩散。这2个过程是同时作用于相变过程的,称为混合控制模式[3]。相关研究表明[10-13]混合控制模式的结果更符合实际情况。

本文就是采用混合控制模式来描述铁素体的形核和长大过程。根据相界面的热激活能长大理论[14],奥氏体-铁素体晶体点阵结构的转变速率,即奥氏体-铁素体相界移动速率v可由下式计算得出:

v=MF

其中:M为等效相界面迁移率;F为相界面移动驱动力。等效相界面迁移率是指考虑了相界面的共格性、杂质原子钉扎作用、溶质的拖拽等综合作用的等效值。其与温度的关系可以表示为[15]

其中:M0为界面可动性系数;Q为相界扩散激活能;R为普适气体常数;T为绝对温度。

1.3 铁素体晶粒粗化模型

铁素体晶粒粗化过程中,铁素体晶粒在晶界张力的驱动作用下发生粗化,晶界的移动速率可以表示为

vb=M′Eκ

式中:M′为晶界的迁移率;Eκ为晶界移动的驱动力。

2 模拟结果与分析

模型所模拟的材料为Q235低碳钢,其主要化学成分(质量分数,%)为0.19C-0.21Si-0.75Mn(wt.%)。该材料的奥氏体-铁素体转变的等温相变温度为760 ℃。初始模拟区域离散成300×400的规则元胞自动机网格,代表120 μm×160 μm的真实材料区域。初始奥氏体晶粒形貌采用正常的元胞自动机晶粒长大模型计算得到。初始晶粒的取向与再结晶晶粒的取向取值为0~180的随机整数。

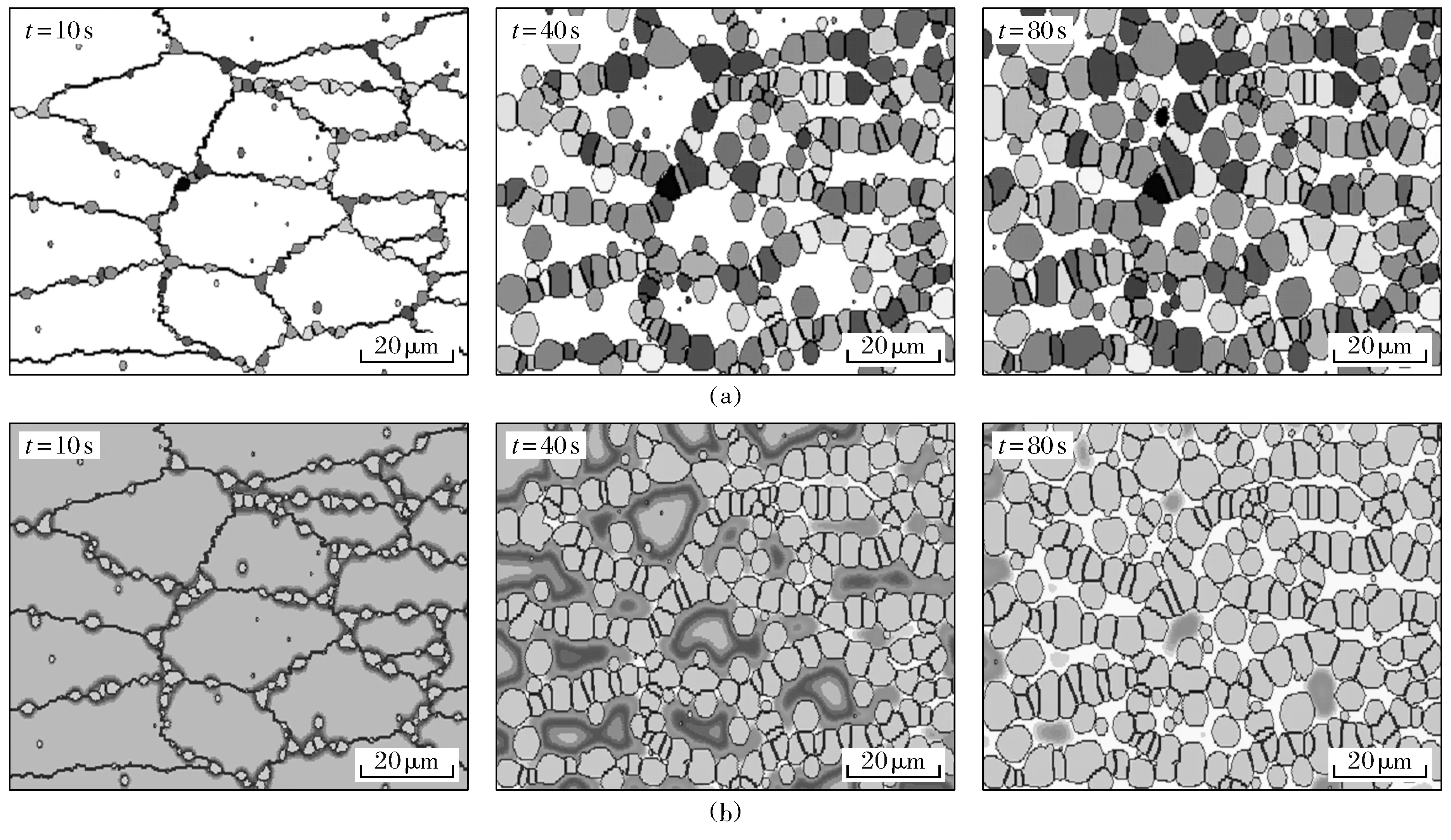

在相变过程组织演变的模拟结果中,白色区域代表奥氏体相区,灰色区域为铁素体相区,不同程度的灰色表示铁素体晶粒取向不同;黑色曲线代表奥氏体晶界。

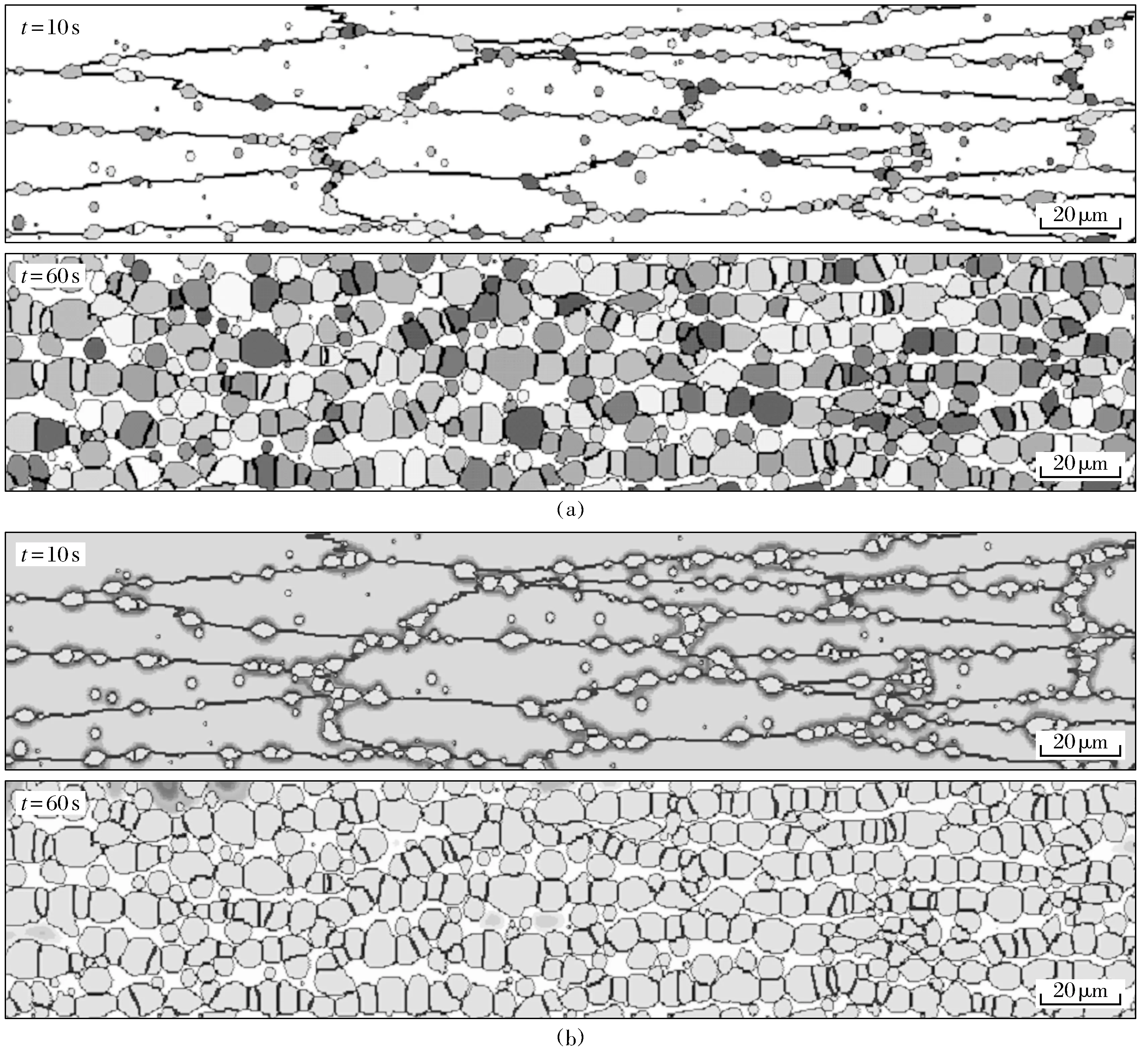

从图1~图3中可以看出,等温相变时,铁素体在奥氏体晶界处形核,并随着时间的推移,沿着奥氏体晶界和向奥氏体晶粒内部长大。在碳浓度场分布演变的模拟结果中,富碳区为奥氏体相,贫碳区为铁素体相。

图1 无预变形情况下,奥氏体铁素体相变微观组织演变(a)与碳浓度场(b)变化情况

图2 预变形ε=0.5下,奥氏体铁素体相变微观组织演变(a)与碳浓度场(b)变化情况

奥氏体等温分解过程中,碳原子不断从新生成的铁素体相中析出,这些析出的碳原子在奥氏体-铁素体相界面的奥氏体相一侧聚集,导致奥氏体相一侧的碳浓度升高,这样,在奥氏体-铁素体相界面周围建立起碳浓度梯度。碳浓度梯度的形成为碳原子的扩散提供了驱动力,促使相界面处奥氏体一侧的碳原子向奥氏体内部扩散,这些碳原子使奥氏体内部的碳浓度升高。随着相变的进行,铁素体晶粒周围碳原子浓度场相互叠加(即软接触),随后碳浓度梯度会逐渐减小,当界面处碳浓度达到平衡值,铁素体晶粒生长即停止。

图3 预变形ε=1.0下,奥氏体铁素体相变微观组织演变(a)与碳浓度场(b)变化情况

同时,能够看出,应变量越大,发生相变后的微观组织带状分布越明显。这是因为碳原子沿奥氏体晶界的扩散系数和奥氏体-铁素体界面迁移率均比其在奥氏体内部的数值大,铁素体晶核的长大速度比起在奥氏体内部的长大速度快很多,从而导致奥氏体晶界上的铁素体晶粒周围的碳浓度减小的速率比奥氏体晶粒内部碳浓度减小的速率快。

1) 应变对铁素体晶粒尺寸的影响

图4 不同预变形ε0对铁素体晶粒尺寸的影响Fig.4 Variations of the average ferrite grain size under different pre-strains ε0

图4为应变量ε0分别为0、0.3、0.5、0.7和1.0时,铁素体平均晶粒尺寸的变化情况。由图可知:相同时间内,应变量越大,铁素体平均晶粒尺寸越小,即晶粒细化程度越高。这是因为在变形过程中,随着应变量的增加,奥氏体相内部产生了大量的能量积累,这些能量可能是形变功以位错的形式存在于奥氏体相内部,为铁素体形核提供了更多的位置,在单位体积内,铁素体平均晶粒尺寸必然减小。

图5 不同预变形ε0对铁素体转变分数的影响Fig.5 Evolution of the ferrite fraction under different pre-strains ε0

2) 应变对铁素体转变分数的影响

图5为应变量ε0分别为0、0.3、0.5、0.7和1.0时铁素体转变分数的模拟结果。由图可知,在小于80 s的相同时间内,应变量越大,铁素体转变分数越多,这实际是铁素体形核数目增加的结果。形核数目的增加决定了铁素体形成的核心位置增加,促进铁素体转变分数的增加。同时可以看出,当时间大于80 s时,不同的应变对铁素体转变分数的影响就不明显了。产生这种现象的原因是,当应变积累到一定程度后,奥氏体相内的能量不再继续变化,就不会有新的铁素体核心形成,不会影响铁素体转变分数。

3 结 论

不同的应变量对相变组织产生的影响主要有以下几方面:

1) 随着应变量的增加,铁素体晶粒除了优先在奥氏体晶界形核外,在奥氏体相内部也产生了少量的铁素体晶核,增加了形核率,使晶粒细化更加明显。

2) 变形拉长了初始奥氏体晶粒,为铁素体形核提供了更多的可能位置。

3) 随着应变量的增加,变形方向上晶粒间距离减小,相变过程中碳浓度场的扩散距离更短,导致碳浓度场软接触更易发生,微观组织呈带状分布。

4) 大的应变量促使铁素体的平均晶粒尺寸减小,铁素体的转变分数增加,铁素体晶粒的数量增加。

[ 1 ]何艳. 材料微观组织CA法模拟的研究现状[J]. 沈阳师范大学学报(自然科学版), 2011,29(4):504-509.

[ 2 ]MATSUMURA Y,YADA H. Evolution of ultrafine-grained ferrite in hot successive deformation[J]. Isij International, 1987,27(6):492-498.

[ 3 ]兰永军. 低碳钢奥氏体-铁素体相变介观模拟计算[D]. 沈阳:中国科学院金属研究所, 2005.

[ 4 ]甘国强. TA15合金形变-相变耦合过程的介观模拟计算[D]. 合肥:合肥工业大学, 2013.

[ 5 ]高玉林. 应变诱导相变细化晶粒行为研究[D]. 邯郸:河北工程大学, 2016.

[ 6 ]范航京,梁益龙,雷磊,等. 不同变形量下20CrNi2Mo钢的热压缩变形行为[J]. 机械工程材料, 2017,41(1):103-106.

[ 7 ]UMEMOTO M,GUO Z H,TAMURA I. Effect of cooling rate on grain size of ferrite in a carbon steel[J]. Materials Science and Technology, 1987,3(4):249-255.

[ 8 ]ENOMOTO M,AARONSON H I. Nucleation kinetics of proeutectoid ferrite at austenite grain boundaries in Fe-C-X alloys[J]. Metallurgical and Materials Transactions A, 1986,17(8):1385-1397.

[ 9 ]BENGOCHEA R,LOPEZ B,GUTIERREZ I,et al. Microstructural evolution during the austenite-to-ferrite transformation from deformed austenite[J]. Metallurgical and Materials Transactions A, 1998,29(2):417-426.

[10]ZHENG C W,XIAO N M,HAO L H,et al. Numerical simulation of dynamic strain-induced austenite-ferrite transformation in a low carbon steel[J]. Acta Materialia, 2009,57(10):2956-2968.

[11]KRIELAART G P,ZWAAG S V D. Simulations of pro-eutectoid ferrite formation using a mixed control growth model[J]. Materials Science and Engineering A, 1998,246(1/2):104-116.

[12]张军,郑成武,李殿中. 相场法模拟Fe-C合金中奥氏体-铁素体等温相变过程[J]. 金属学报,2016,52(11):1449-1458.

[13]CHRISTIAN J W. Theory of Transformations in Metals and Alloys[M]. Pergamon: Oxford, 1981:148.

[14]STAWE H P,OTNER B. Recrystallization in hot working and creep[J]. Metal Science, 1973,8(1):161-167.

[15]郑成武. 低碳钢热变形中微观组织演变的元胞自动机模型[D]. 沈阳:中国科学院金属研究所, 2009.

The simulation of different strain on Q235 low carbon steel isothermal transformation

MAXuan

(College of Physics Science and Technology, Shenyang Normal University, Shenyang 110034, China)

It can provide reliable basis to understand the deformation of the organization and improve materials properties by researching the austenite-ferrite transformation. This paper established the two-dimensional cellular automata model of the austenite-ferrite transformation with Q235 low carbon steel, and it simulated the influence on different strain by combining the ferrite grain nucleation, growth and coarsening. It shows that different predeformation can have an effect on the internal tissue of the material in the phase transition process. The ferrite nucleation rate and the conversion fraction of ferrite will increase with the change of the strain. As the increase of the variable the ferrite grain is becoming more and morethe. At the same time, the increasing dependent variable can reduce the average grain size of ferrite. So it can promote the microstructure refinement. On the other hand, it is short that the diffusion distance of carbon concentration field in the process of phase transition. So it is easier to lead to the soft contact of carbon concentration field. And the microstructure is in zonal distribution.

low carbon steel; strain; austenite-ferrite transformation

2017-03-12。

国家自然科学基金资助项目(51371169)。

马 璇(1978-),女,辽宁锦州人,沈阳师范大学讲师,硕士。

1673-5862(2017)03-0286-05

TG111

A

10.3969/ j.issn.1673-5862.2017.03.005