等离子化学气相沉积工艺后硅片检测系统的设计

2017-09-03康冬妮

康冬妮

(中国电子科技集团公司第二研究所,山西 太原 030024)

等离子化学气相沉积工艺后硅片检测系统的设计

康冬妮

(中国电子科技集团公司第二研究所,山西 太原 030024)

等离子化学气相沉积工艺是太阳能电池片制造过程中的重要环节,其SiN膜的质量直接影响着电池片的转换效率和长期可靠性。针对目前面临的检测难题,设计出硅片自动检测系统,以此来达到提高电池片质量及生产效率的目的。

膜厚;折射率;缺陷;检测

等离子化学气相沉积(即PECVD),是太阳能电池片制造过程中一道非常重要的工艺。通过使用PECVD炉子将SiH4、NH3气体进行350℃高温放电,由于热运动加剧,气体分子相互间的碰撞就会产生电离,形成自由运动并且相互作用的等离子体,等离子体沉积到硅片表面形成一层深蓝色SiN薄膜。这层SiN薄膜具有很好的光学特性,良好的膜厚和折射率可以促进太阳光的吸收,使电池片上光的反射大大减少,提高了电池片的转换效率,因此又称SiN减反射膜;由于SiN膜中含有一定比例的H原子,因此硅片表面结构致密,具有非常好的抗氧化性和绝缘性,可以阻挡金属离子及水蒸气的侵蚀,还可以耐酸碱腐蚀,因此沉积SiN膜就成为太阳能电池片制造的重要环节。

PECVD工艺沉积的SiN膜,标准膜厚为73 nm ±8 nm、膜厚均匀呈深蓝色、折射率2.1±0.1。但是在实际生产过程中,这些指标会受PECVD工艺温度、气体流量比、气体总流量、射频功率、工艺时间等参数的影响,出现膜层薄厚不均匀、折射率不合格;还会因为某些原因产生划痕、水痕、脏污、手印、崩边、缺角等缺陷。

如果不良品流入下一道丝印工序,将导致电池片成品质量下降。为此,电池片生产线都具有检验PECVD工艺后硅片不良品的环节,并制定出相应的检验标准。检验的方法是:镀膜颜色及外观采用人工目测的方式全检;膜厚与折射率采用SWE椭圆偏振测试仪进行抽检,从不同位置等间距抽取3张硅片进行检验。即使这样,还是很难保证能够检验出所有不良品,导致电池片成品质量难以控制,成为困扰电池片制造商的大问题。为了解决这一难题,我们设计了PECVD工艺后硅片自动检测系统,成功应用在我们全自动石墨舟上下料机上,并在实际生产使用中得到客户的好评。

1 检测系统功能

本系统用于对PECVD镀膜工艺后的硅片进行缺陷自动检测,包括膜厚、折射率、色斑、划痕、脏污残留、破损等不良项目。使用高分辨率相机对待检测的硅片进行成像处理,通过对比和标准硅片图形之间的膜厚、色差、完整性等差异,判断出不良区域并加以标示,并将检测结果反馈给自动化系统。自动化系统将有缺陷的硅片自动分拣到收片盒内,从而达到分选良品及不良品的目的。检测结果会同步呈现在显示器上,方便操作人员随时查看检测结果。系统具有数据记录备份功能,当天或者多天的数据可以随时导出,方便工艺人员进行分析。

2 检测系统构成

硅片自动检测系统在原有自动化设备的基础上,增加了视觉模块、工控机及显示器、IO通讯端子台、硅片抓取组件、收片盒,如图1所示。

图1 检测系统构成

2.1 视觉模块

检测系统配备4MP高分辨率矩阵相机、高透光率镜头、白色穹顶式LED上光源、红色平板式LED下光源、设备支架及24 V电源控制系统。该模块的优势在于具有高解析度相机、高覆盖性光源、LED寿命可达50 000 h+。

2.2 工控机及显示器

检测系统配备西门子工控机及飞利浦475 mm(19英寸)LED背光源液晶显示器,时时显示当前检测结果,如图2所示。良品硅片显示绿色、不良品硅片显示红色,具体不良项目会在硅片图形表面进行标示,方便操作人员查看。

图2 检测结果显示

2.3 硅片抓取组件

硅片抓取组件由电动执行器、气缸、非接触吸盘、传感器组成,电动执行器带动非接触吸盘做往复运动,将不良品硅片从检测结果读取位置抓取到收片盒内;气缸使非接触吸盘可以上下运动,确保吸片时,吸盘与硅片之间保持合理的高度,不会造成硅片隐裂;传感器检测电动执行器到位信号及吸盘吸片完成信号,安全可靠。

3 检测系统设计

3.1 检测系统检测项目

针对实际生产中,PECVD工艺后硅片的缺陷情况,设计了检测系统的相关检测项目,包括崩边缺角总数、崩边缺角总面积、色斑总数、色斑总面积、片内镀膜平均厚度、片内镀膜最小厚度、边缘镀膜平均厚度、边缘镀膜最小厚度等类别,客户可以根据实际生产工艺情况进行检测范围的设置。

3.2 检测系统通讯信号定义

检测系统与自动化设备之间通过数字信号的方式进行通讯,根据使用需要,定义的信号如表1所示。

表1 通讯信号定义

3.3 检测系统流程设计

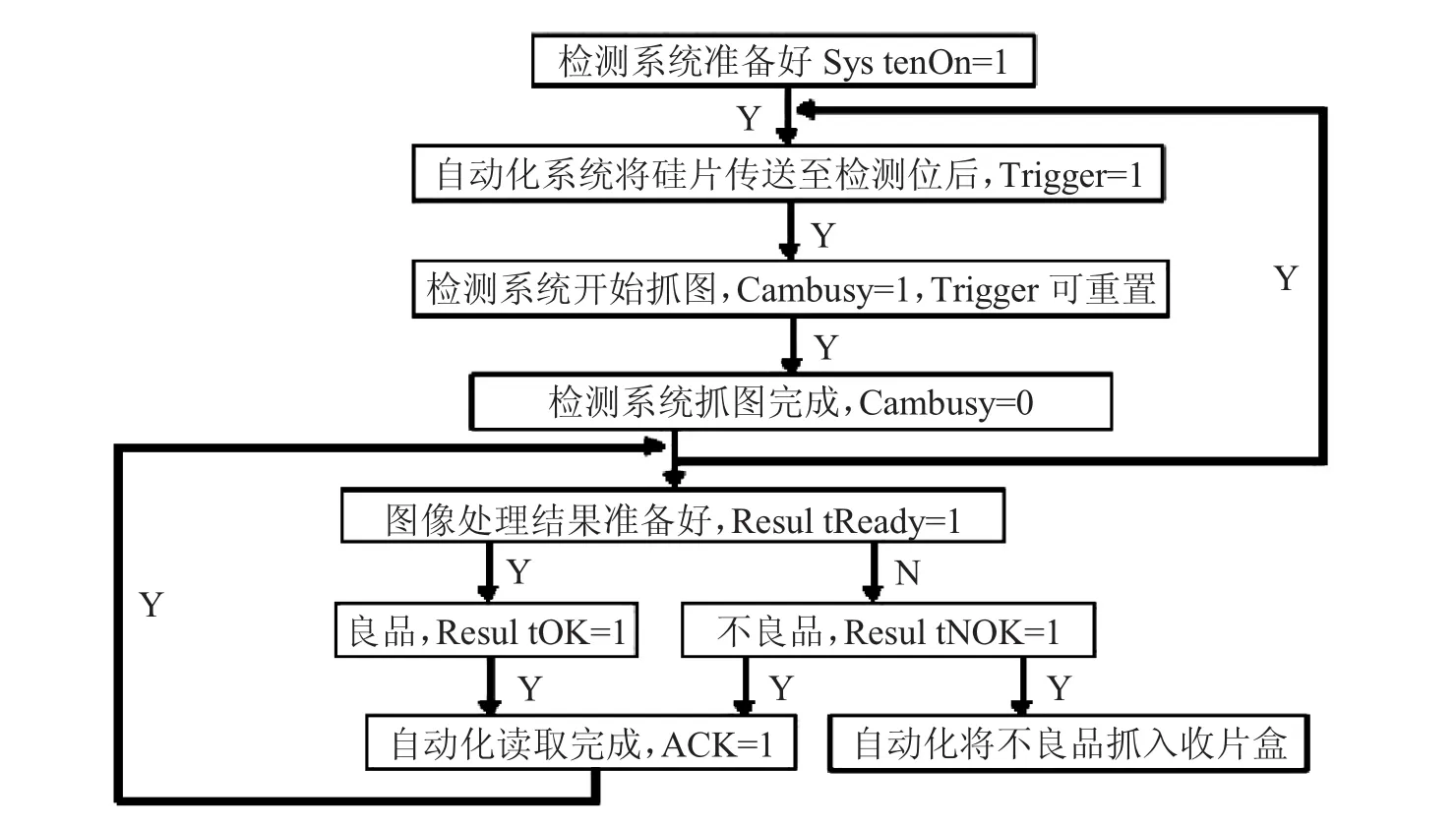

检测系统动作流程,如图3所示。检测系统进入自动生产模式后,置SystemOn信号高位,以通知自动化系统准备好;自动化将硅片传送至检测系统下,置Trigger信号高位,检测系统准备抓取以及处理图片;一旦抓取到图片,Cambusy信号被置高位,当该信号在高位时,硅片不可以移动。Cambusy信号的上升沿是重置Trigger的确认信号,Cambusy信号在高位时,不可以有新的Trigger信号。当Cambusy重置后,自动化可以移进下一硅片至检测系统下,上一片的检测数据会转入后台进行处理。

一旦检测结果处理完毕,检测系统将置ResultReady信号高位,同时会给出ResultOK信号或ResultNOK信号。自动化系统收到ResultOK信号后,不做处理;收到ResultNOK信号后,将触发一次不良硅片抓取动作。一旦检测结果被读取,自动化系统将发送一个ACK确认信号,表明检测结果已经读取完成。当检测系统收到ACK信号,将重置ResultReady、ResultOK或ResultNOK信号。

4 检测系统校准

准备4张指标合格的硅片作为标准片,校准的步骤是:粗调相机视野范围(保证视野范围内四个角大小一致)——第一次调焦距 (Focus Degree值相对最大就是对焦正确)——细调相机视野和相机相对皮带的位置——再次确认焦距——调节背光——调节前光——调节白平衡——检验白平衡效果——用大灰板再次确认前光源亮度在132左右——连接好前后光源,用大灰板做光分布校正——创建Background图像,BMP格式——用4张标准片做膜厚、折射率、完整性校正。

图3 检测系统动作流程图

5 应用效果

硅片自动检测系统自投入使用以来,严格控制了PECVD工艺后不良品流入下一道工序。数据跟踪显示,本系统检测结果准确率达99.99%,检测效率可达3 600片/h以上,远高于抽检及人工肉眼检测时的准确性和效率,能够满足客户的使用要求。

6 总 结

PECVD工艺后硅片自动检测系统的设计,有效地解决了以往抽检及人工肉眼判断不准确带来的误差;有力地提高了电池片成品合格率及生产效率;减少了用工量,降低了人工成本及管理成本,因此投入使用后就得到了客户的充分认可与好评。硅片自动检测系统成功应用在全自动石墨舟上下料机上,提高了设备整体自动化程度,因此本检测系统的设计具有非常重要的意义。

[1] 赵萍,麻晓园,邹美玲.晶体硅太阳电池减反射膜的研究[J].现代电子技术.2011,34(12):145-147.

[2] 李军阳,陈特超,禹庆荣.多晶硅太阳电池PECVD氮化硅钝化工艺的研究[J].电子工业专用设备.2008,37 (10):46-48.

[3] 李新贝,张方辉,牟强.等离子增强型化学气相沉积条件对氮化硅薄膜性能的影响[J].材料保护.2006,39 (7):12-16.

Design of Silicon Wafer Inspection System after Plasma Chemical Vapor Deposition

KANG Dongni

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

Plasma chemical vapor deposition is an important part in the manufacturing process of solar cells.The quality of SiN film directly affects the conversion efficiency and long-term reliability of solar cells.In order to improve the quality and efficiency of the battery chip,an automatic wafer inspection system is designed.

Film thickness;Refractive index;Defect;Testing

TN304.07

B

1004-4507(2017)04-0024-04

2017-05-31