集成ECRS与MOD法的钢筋下料作业工效优化

2017-09-03陈雁高

刘 军,陈雁高

(中国水利水电第七工程局有限公司,四川成都610081)

集成ECRS与MOD法的钢筋下料作业工效优化

刘 军,陈雁高

(中国水利水电第七工程局有限公司,四川成都610081)

针对钢筋下料作业线上各工序之间不平衡的现象,以动作经济原则和“ECRS”四大原则为指导,应用预定动作时间标准中的模特法(MOD法),对作业线上的瓶颈工序进行分析。根据瓶颈工序分析结果,设计相应的改善方案,并利用CATIA软件进行作业方案改进前后的人因工程评价。结果表明,瓶颈工序的工时显著降低,生产效率得到有效提高,且改进后的方案能极大改善作业人员的操作舒适性。

钢筋下料;模特法;作业线平衡;动作经济性原则;人因工程

0 引 言

钢筋下料作业所用人工占整个钢筋工程的人工比例较大,且普遍存在生产效率低、劳动强度大等问题,甚至出现安全事故。因此,如何消除瓶颈工序,提高生产效率,改善作业人员的操作舒适性,是当前亟待解决的问题[1-2]。

动作分析是对钢筋下料作业进行工效优化的前提[3]。目前国内外基于动作分析的应用研究非常广泛,Tinoco HA等[4]通过嵌入到虚拟环境中的运动捕捉系统,对手工作业过程进行了动作分析;Klippert,J[5]等开发了一种通过使用装配环境下的实物模型进行工作任务动作捕捉的软件系统,并提出了相应的人因工程评价方法;孔祥芬等[6]采用IEMS视频动作分析软件,分析和改善了工作过程中的动作;杨爱萍等[7]通过VICON运动捕捉系统记录典型操作任务的实验数据,并用JACK工效分析软件进行相应的任务动作分析,给出了工效推荐值。高广章[8]将达宝易软件应用于动作研究,对作业线中的瓶颈工序进行动素分析和优化,从而降低了瓶颈工序的作业时间,提高了作业线的平衡性。

目前,动作分析的应用研究主要集中在包装、航空、体育以及医疗等领域,建筑行业的相关研究较为少[9],且研究目的多集中在如何提高生产效率,很少考虑到作业人员的操作舒适性问题。本文主要采用预定动作时间标准中的模特法(MOD法),对钢筋加工作业线上的瓶颈工序进行了动作分析[10],并以动作经济原则和“ECRS”(取消、合并、重排、简化)原则为指导,提出了相应的改善方案,最后结合CATIA软件的快速上肢评价(RULA)模块,对作业人员的操作舒适性进行了分析[11-12]。

1 钢筋加工作业线的分析与改善

1.1 作业线现状分析

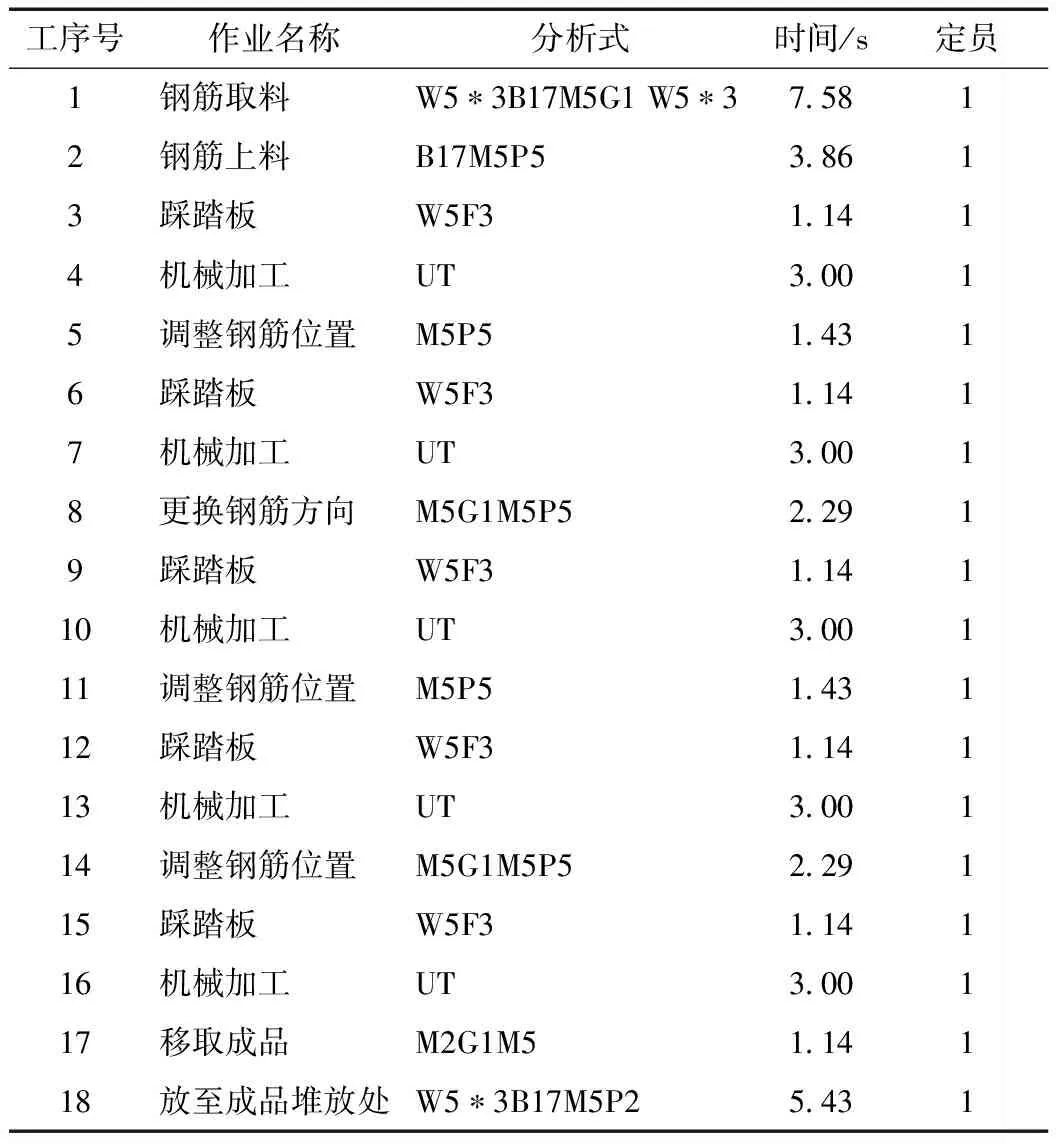

钢筋加工作业线是半自动化的,普遍采用GW40型号钢筋弯曲机,有一部分工序是由人工操作。有些作业人员的操作方法只是凭借经验完成,没有统一的标准化动作,从而导致出现工时增加、各工序作业时间不均匀等现象,造成作业线不平衡。根据统计,典型钢筋下料作业线的各工序见表1,各工序的操作时间是运用MOD法对现行工序分析并记录所得,表中各动素含义参考文献[13-15]。由于钢筋下料作业属于易产生疲劳的作业,故在此取1 MOD=0.143 s,包括恢复疲劳时间的10.75%在内的动作和时间。

表1 各工序时间记录

由表1可以看出,工序1和工序18的作业时间较长,是此钢筋加工作业线的瓶颈工序,限制了加工效率,影响了该加工作业线的平衡性。

(1)

将表1中的数据代入式(1),可得出作业线的平衡率为33.82%。这意味着在生产过程中,有53.17%的时间因为产线配置不平衡而损失了。由表1可以看出,导致产线平衡率低的主要原因是各工序的作业时间相差较大,相对于瓶颈工序,一些工序的能力存在过剩现象。如果能将各工序的作业时间均衡,且减少过剩的生产能力,生产效率自然会提高。

1.2 改善前各瓶颈工序的MOD分析

根据钢筋下料作业线的实际生产现状,运用MOD法对工序1和工序18分别进行分析。

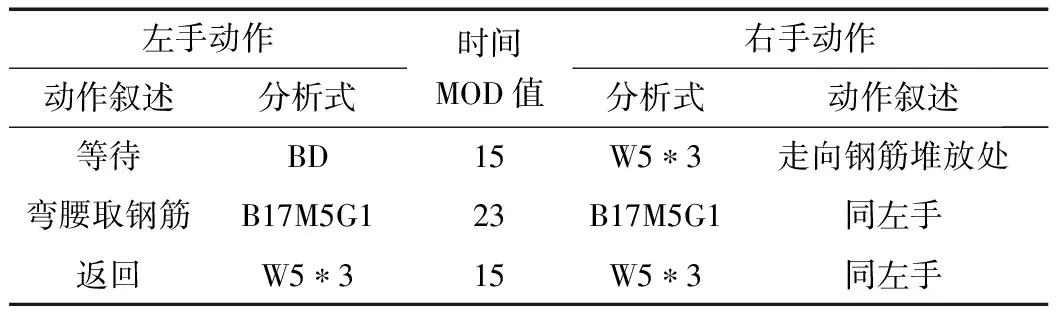

(1)对于工序1,作业人员停留位置离钢材较远,需走3步才到,浪费了人的操作能力,并且作业人员在取钢材的过程中,由于钢筋堆放在地上且有一定的重量,需要弯腰才能取到,弯腰这一动作所消耗的时间较多,属于改善动作。另外,当堆放的钢筋较多时,需要伸直大臂才能取到,这也是需要改善的动作。整个操作的模特分析式见表2。

表2 改善前工序1的MOD分析

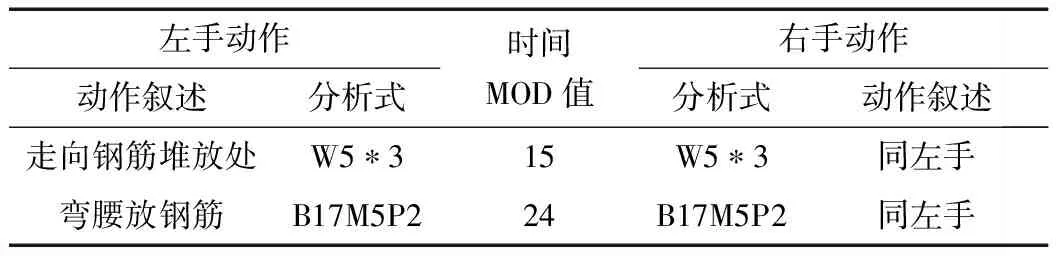

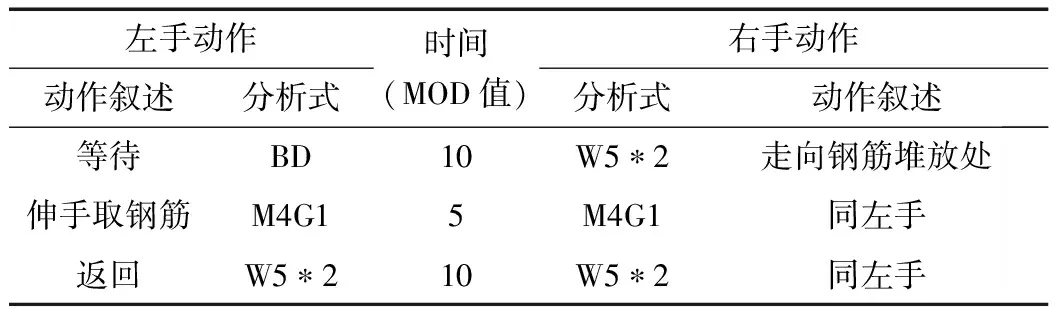

(2)对于工序18,需要改善的动作与工序1基本一致,但存在钢筋堆放杂乱的现象,不利于二次搬运。整个操作的模特分析式见表3。

表3 改善前工序18的MOD分析

1.3 改善前各瓶颈工序的RULA分析

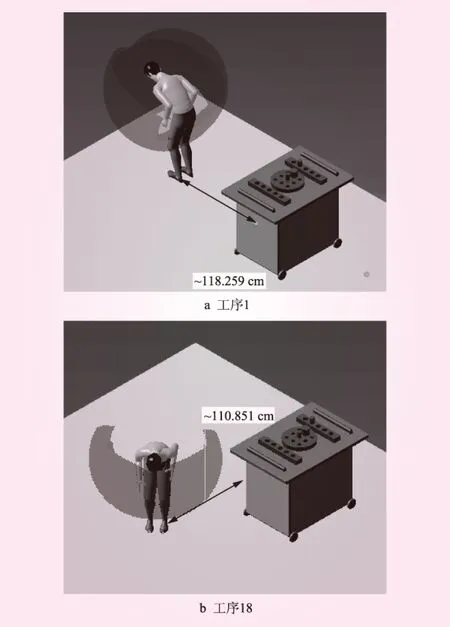

根据作业人员的现场作业过程,在CATIA虚拟环境下对瓶颈工序进行建模仿真,由于CATIA的人体模型库没有中国大陆的人群模型,故采用中国台湾地区的模型进行虚拟仿真,但在人体模型编辑中,按照GB 10000—1988《中国成年人人体尺寸》标准所提供的数据进行编辑。图1为改善前瓶颈工序的现场作业过程。

图1 改善前瓶颈工序的现场作业过程

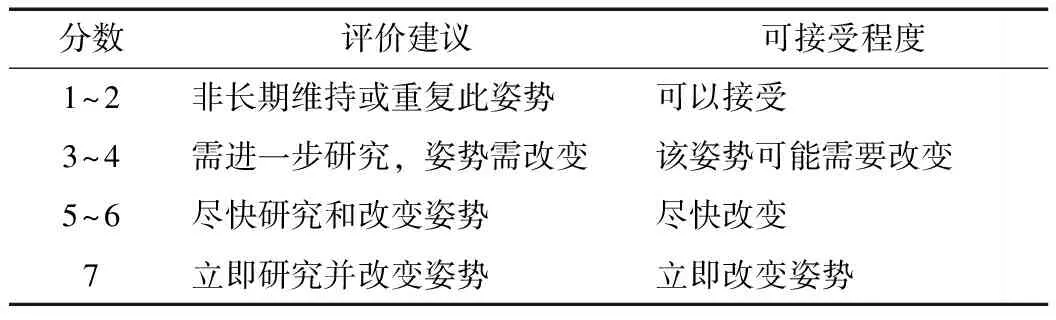

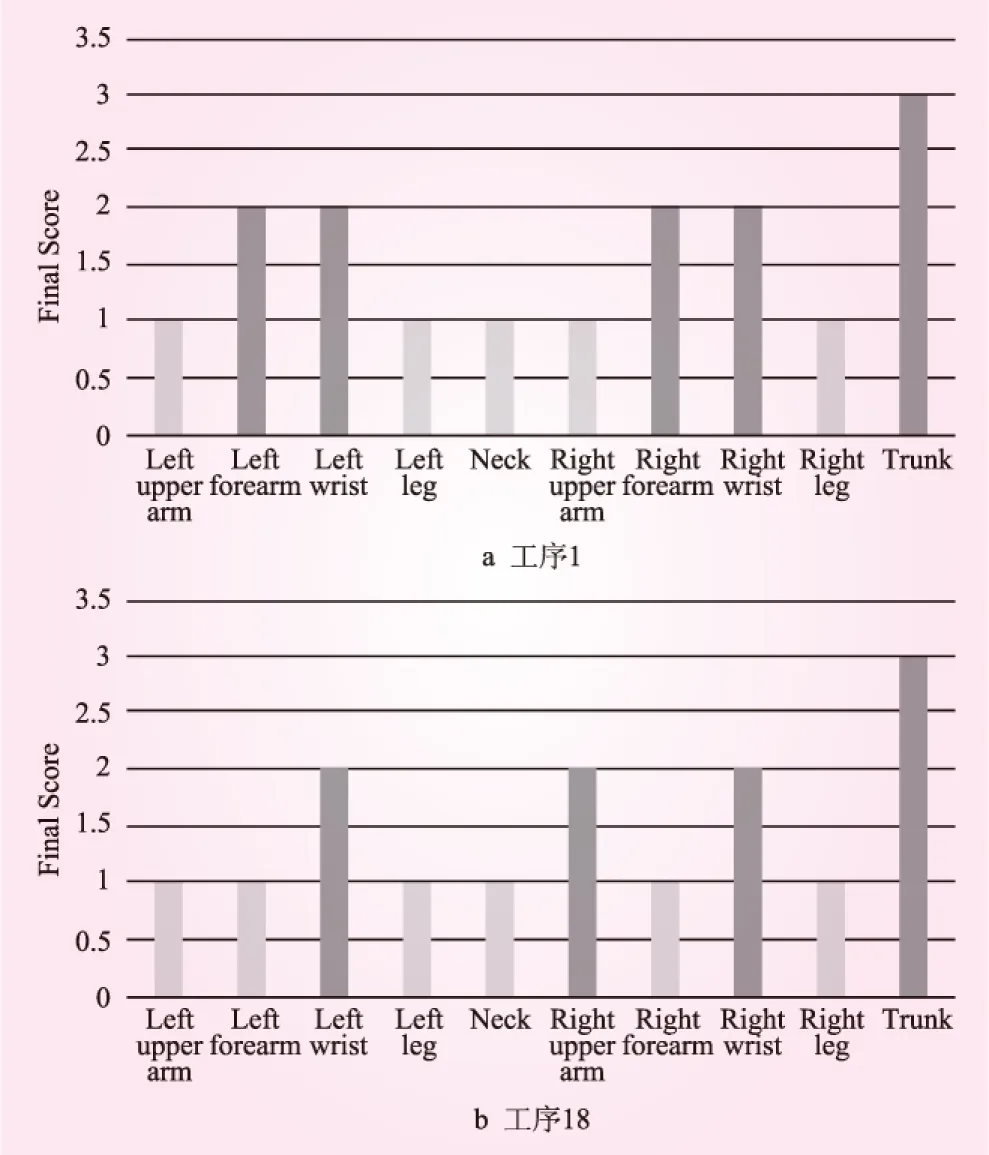

RULA是分析在一定负荷下,上肢(包括肩部、手臂、手腕、颈、躯干)运动的某个姿态是否可以接受,并给出该状态下有关人因工程的评价[16]。RULA中的最终得分(Final Score)即经过人因分析后的最后得分。表4为RULA的评价标准。利用CATIA软件的RULA分析模块,对改善前后的瓶颈工序进行了人因工程评价,图2为改善前瓶颈工序的RULA结果。

表4 RULA评价标准

图2 改善前瓶颈工序的RULA结果

从图2可以看出,改善前作业人员的前臂、上臂、手腕、躯干得分较高,说明需要尽快改进。

2 改善方案设计及实施

针对以上问题分析结果,利用“ECRS”四大原则,结合动作经济性原则和作业线平衡理论,运用MOD分析技术对作业线的瓶颈工序进行改善,以减少闲余时间,提高生产能力。

2.1 工序1的改善方案设计

将钢筋原材存放在物料搬运小车上,靠近作业人员的操作位置,且物料搬运小车的高度在作业人员的腰部以上,这样可以避免作业人员弯腰去拿取钢筋原材,也可以减少走路时间,从而节约了弯腰、等待所消耗的工时。同时将物料搬运小车的容器设计成“V”形,取料后后面钢筋自动滑到容器底部,从而使钢筋原材设置在M4可触及的范围内(人体上肢动作分为5级:M1~M5)。改善后整个操作的模特分析式见表5。实施效果表明,完成这一操作所消耗的时间由原来的53 MOD值降低到现在的25 MOD值。

表5 改善后工序1的MOD分析

2.2 工序18的改善方案设计

取消步行至成品钢筋存放点并弯腰放置的动作,改为设置一周转箱,靠近作业人员的操作位置,且周转箱的高度与GW40型号钢筋弯曲机的加工平台一致,从而节约了走路、弯腰所消耗的工时。改善后整个操作的模特分析式见表6。实施效果表明,完成这一操作所消耗的时间由原来的39 MOD值降低到现在的16 MOD值。

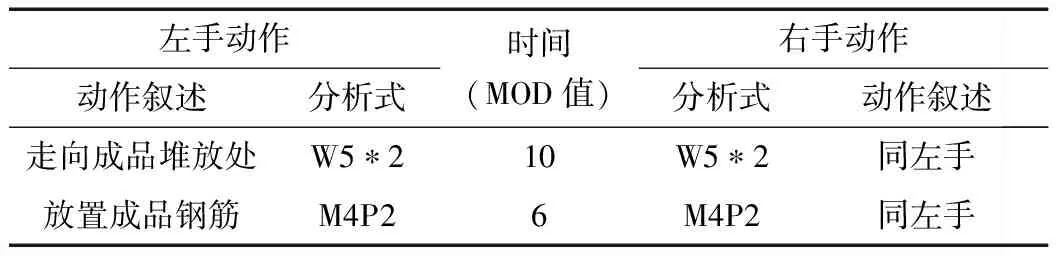

表6 改善后工序18的MOD分析

3 改善效果分析与评价

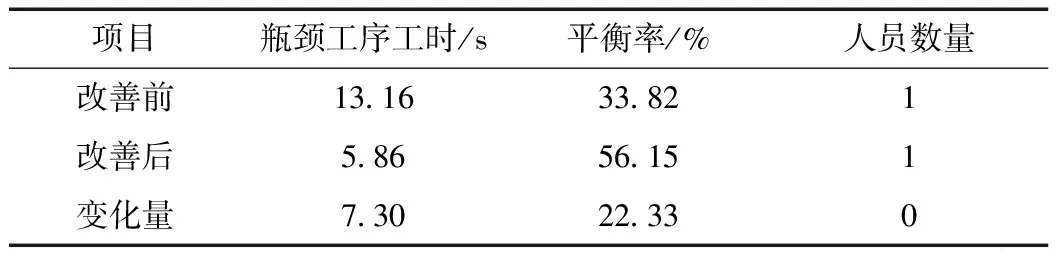

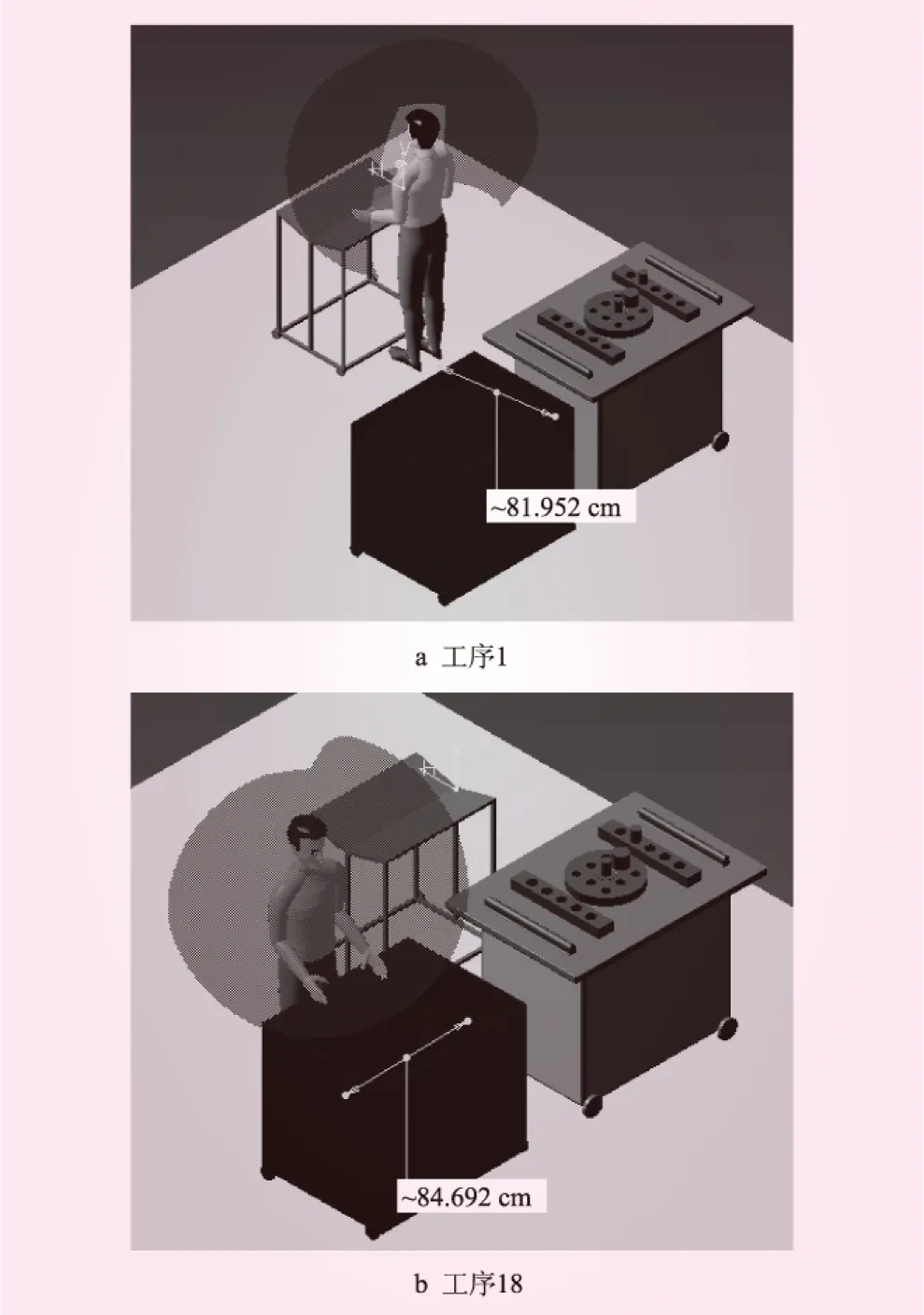

经过改善,作业线的工位数没有改变,各工序的操作人员人数也没有改变,但是瓶颈工序的工时以及平衡率都有了明显的变化,瓶颈工序的工时降低了7.30 s,平衡率增加了22.33%。改善前后该作业线的性能参数见表7。图3为改善后瓶颈工序的现场作业过程,图4为改善后瓶颈工序的RULA结果。

表7 改善前后作业线的性能参数

图3 改善后瓶颈工序的现场作业过程

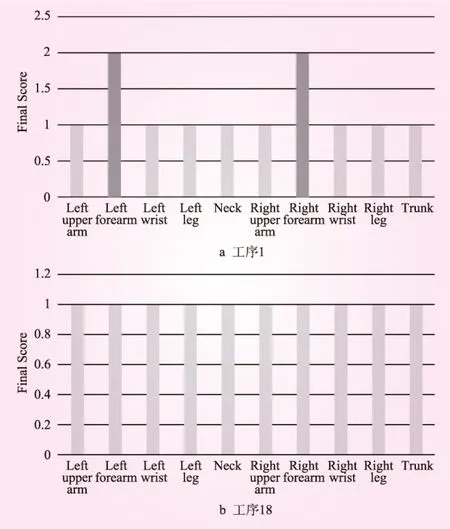

图4 改善后瓶颈工序的RULA结果

由图4可知,改善后身体各部位的最终得分均在1~2分,说明改进后的方案是可接受的。

4 结 论

通过对人员作业进行定性的动作分析、优化,来提高生产效率、满足人员作业的舒适度是比较容易实现的。针对难以通过定量的动作分析和优化来提高生产效率和作业舒适度的问题,以及钢筋下料作业线不均衡的现象,运用预定动作时间标准中的MOD法分析加工作业线上各瓶颈工序,结合ECRS和动作经济原则对其瓶颈工序进行改善,并利用CATIA软件对改进前后的作业过程进行人因工程分析。结果表明,瓶颈工序的工时显著降低,工序作业线平衡性有极大提高,且改进后的方案能极大改善作业人员的操作舒适性,具有很好的实用性。

[1]柏才行, 孟遂民, 何娇娇. 一种多功能钢筋弯曲机的结构设计[J]. 三峡大学学报: 自然科学版, 2012, 34(4): 72- 76.

[2]蓝溢昌. 金属结构线性材料的一种合理下料法[J]. 水利水电技术, 1980(5): 53- 55.

[3]VINCENT M, DENIS D, IMBEAU D. Work factors affecting manuals material handing in a warehouse superstore[J]. International Journal of Industrial Ergonomics, 2005, 35(1): 33- 36.

[4]TINOCO H A, OVALLE A M, VARGAS C A, et al. An automated time and hand motion analysis based on planar motion capture extended to a virtual environment[J]. Journal of Industrial Engineering International, 2015, 11(3): 391- 402.

[5]KLIPPERT J, GUDEHUS T, ZICK J. A software-based method for ergonomic posture assessment in automotive preproduction planning: Concordance and difference in using software and personal observation for assessments[J]. Human Factors & Ergonomics in Manufacturing & Service Industries, 2012, 22(2): 156- 175.

[6]孔祥芬, 王晓贝, 陆佳恺. 动作分析方法在民航值机中的应用[J]. 工业工程, 2015, 18(2): 115- 120.

[7]杨爱萍, 张欣, 程光, 等. 基于VICON和JACK的家具结构工效仿真[J]. 工业工程与管理, 2013, 18(2): 136- 140.

[8]高广章. 达宝易软件在生产线平衡中的应用[J]. 工业工程与管理, 2009, 14(3): 123- 126.

[9]杨德钦. 施工与管理研究的拓展——初论施工工效学[J]. 建筑经济, 2006(10): 54- 57.

[10]郭伏, 张国民. 工作研究在流水线平整中的应用[J]. 工业工程与管理, 2005, 10(2): 120- 124.

[11]李希龙, 李水生, 王正清, 等. 水电工程设计系统仿真探讨[J]. 水利水电技术, 2013, 44(8): 63- 66.

[12]陈勇, 吴国献, 赵忠明. 基于CATIA的人员作业仿真建模、人因分析与优化[J]. 系统仿真学报, 2009, 21(14): 4540- 4545, 4553.

[13]罗振壁, 朱立强. 工业工程导论[M]. 北京: 机械工业出版社, 2005.

[14]白东哲. 生产系统工业研究[M]. 北京: 机械工业出版社, 2004.

[15]贾大龙. 应用工业工程[M]. 北京: 兵器工业出版社, 1993.

[16]张立博, 袁修干. 飞机维修活动中的快速上肢评价[J]. 中国安全科学学报, 2004, 14(7): 34- 37.

(责任编辑 焦雪梅)

Motion Study on Preparation of Reinforcement and Its Ergonomics Optimization Based on ECRS and MOD

LIU Jun, CHEN Yangao

(Sinohydro Bureau 7 Co., Ltd., Chengdu 610081, Sichuan, China)

In view of process imbalance in the preparation line of reinforcement, the bottleneck processes in production line are analyzed with the guidance of Motion Economy and ECRS principles and by using MODAPTS method (MOD). According to the outcome of bottleneck process analysis, corresponding improvement plans are designed and the ergonomic assessment for improvement plans is conducted by using CATIA software. The results show that the working hours of bottleneck process are significantly reduced with an improved productivity, and the improved plan can significantly improve workers’ operation comfort.

preparation of reinforcement; MOD; balance of production line; principle of motion economy; ergonomics

2016- 11- 22

刘军(1968—),男,四川射洪人,高级工程师,主要从事水电工程施工管理工作.

TU755.3

B

0559- 9342(2017)08- 0071- 05