大型储罐底板的CO2焊+碎丝+SAW焊接

2017-09-03代渊雄于海洋陈俊峰任志勇

代渊雄,于海洋,崔 岗,陈俊峰,任志勇

1.辽河油田建设工程公司,辽宁盘锦 124012

2.昆仑能源(辽宁)有限公司,辽宁盘锦 124010

3.大庆油田有限责任公司第二采油厂,黑龙江大庆 163414

大型储罐底板的CO2焊+碎丝+SAW焊接

代渊雄1,于海洋2,崔 岗3,陈俊峰1,任志勇1

1.辽河油田建设工程公司,辽宁盘锦 124012

2.昆仑能源(辽宁)有限公司,辽宁盘锦 124010

3.大庆油田有限责任公司第二采油厂,黑龙江大庆 163414

承建的两台10万m3原油储罐,底板直径>80m,每台焊缝延米近2600m,焊接量极大,焊接变形累积效应严重。而焊接底板的传统工艺是SMAW+SAW,生产效率低,劳动强度大,所需焊工多,对焊工操作技能要求高,焊接缺欠和焊接变形很难控制。介绍了CO2焊+碎丝+SAW焊的新工艺,以及该工艺所涉及的场地布置、设备选择、辅助设备制作、焊接材料确定、焊接参数范畴、具体操作方法、注意事项;同时描述了底板的组对方法及预防焊接变形所采取的措施等。新工艺操作简单,实现了焊接自动化,提高了焊接速度和焊接质量,降低了焊接综合成本。

储罐底板;焊接方案;CO2焊;埋弧焊

大连中石油国际储备油库二期工程,总容量为125万m3。辽河油田建设工程公司承建的两台10万m3储罐,每台储罐底板的中幅板和走廊板的规格为12 170mm×2 410mm×12mm,材质Q235B,共用整张板117张,加各种异型板共计 163张;边缘板33张,规格为7 632mm×1 900mm× 20mm,材质为12MnNiVR/08MnNiVR(国产)。罐底直径80.37 m(包括按1‰标准的放大量)。中幅板和走廊板焊缝2 294 m,PT检验;边缘板对接焊缝57 m,要求100%RT检验;龟甲缝241 m。总计焊缝2 592 m。底板焊缝一次合格率≥90%,罐底凹凸度≤50mm,棱角度≤8mm。采用真空箱法进行严密性试验,试验负压值不低于53 kPa。

罐底板采用6mm衬垫板进行焊接,由于罐底直径超过80 m,拼接焊缝总长度近2 600 m,焊接量大,需要焊工多。钢板块数多,组对难度大,加上CO2焊和SAW的焊接线能量大,焊接应力的累加效应会使焊缝产生严重的棱角变形和底板凹凸变形。如果不采取措施,将严重地影响施工工期和焊接质量。

1 焊接施工方案

1.1 电源布置

因储罐直径大,既要考虑单台焊机功率满足焊接半径的最大化,又要尽量减小各种焊接电缆、控制线及保护气体输送管道的长度,还应方便各种线路进出罐,因而选择在第一圈壁板适合大直径开孔的地方,且呈180°角设置两个焊接电源点。

1.2 底板组对

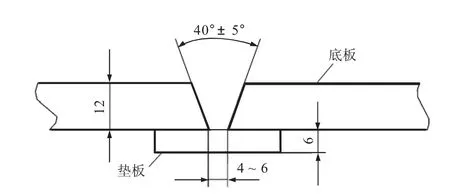

首先,按底板组装图1所示,将第一张走廊板宽度方向的中心线(x轴)和长度方向的中心线(y轴)的交点对准罐底的圆心,且板的x、y轴与储罐的x、y轴重合,采取底板和垫板同时铺设,但不点焊固定。并从底板的圆心向x轴和y轴两侧同时对称铺设,直至把全部中幅板和走廊板及垫板铺设完成。焊缝组对示意如图2所示,间隙控制在4~6mm,且要均匀。

图1 底板组装、焊序示意

图2 焊缝组对示意

1.3 定位焊方法

为了减小应力,防止焊缝产生棱角变形和底板凹凸变形,可先将图1中的1、3、5号焊缝中的底板与垫板焊接点固。定位焊的方法是每200mm点焊缝长度为30mm,见图3。

图3 定位焊方法

待1、3、5号焊缝打底焊完成后,再定位焊接2、4、6号焊缝。当2、4、6号焊缝焊接完成后,再定位并焊接走廊板两边的7号长焊缝。以此类推,按照上述顺序完成8、9号,10、11号和12号焊缝的定位焊及打底焊。最后点固焊接13号长焊缝。并按此方法配置相同偶数人员,可在底板的另一半圆同时进行定位和焊接。定位焊缝最好能根据每天底板完成的焊接工作量,将下组的垫板定位焊接好。这样,既可以保证第二天不窝工,又可避免定位焊缝因应力造成断裂至垫板下坠,也能减小焊接应力在整个底板的叠加。

1.4 焊接辅助设备的制作

为了让CO2焊和SAW焊实现自动化,根据底板都是直线长焊缝的特点,参照火焰切割机和焊接小车行走滚轮的宽度,用30mm×2 m和40mm×2 m角铁,分别制作两种型号单元长度的行走轨道。为便于单人操作,根据实践经验,每台焊机配备轨道的最佳长度是3节。

根据大连地区6月份有风天气多、且风向变化快的气候特点,为了挡风,可用白铁皮制作一个长×宽×高为400mm×200mm×200mm的无盖无底长方体箱子,用螺丝固定在火焰切割机上,再把焊枪伸进箱内并固定在火焰切割机上。

1.5 焊接设施

1.5.1 CO2焊接设备及其附件

(1) 焊接电源。因储罐直径大,作业点距离远,焊接电缆长,故选择唐山松下YD-500CL型晶闸管控制MIG/MAG这种较大容量的弧焊电源。

(2)自动机构。配置YW-50CA型送丝机,使焊丝能连续向熔池均匀送丝。但焊枪沿焊接方向移动和沿焊缝横向摆动,还要依靠焊工操作焊枪来完成,故只能半自动CO2焊接。为了实现由机械移动焊枪,可配置CG1-30型火焰切割机(行走机构),使固定在火焰切割机上的CO2焊枪在自制的轨道上自动均匀行走;利用固定焊枪的横向手动丝杠,完成焊枪沿焊缝横向的摆动,达到焊接自动化的目的。

(3)焊枪。选择推丝式的鹅颈式焊枪。为了防止飞溅堵塞喷嘴,提高使用效率和延长焊枪使用寿命,应配备耐高温的硅油。同时,还要准备充足的容易损坏的消耗零件,如导电嘴,圆柱形喷嘴和陶瓷分流环等,以防窝工。

(4)供气装置。按40 L的CO2普通气瓶,能装25 kg液态CO2,气化后的体积是12 725L。可按15L/min的耗气量计算,一瓶气可使用14h。再根据作业时间、焊工数量、换气频率和运输距离,每台焊机应配备3~5个钢瓶和加热减压流量计1套。

(5)其他。购置≥60 m的焊接电缆、控制线、CO2气体输送导管及上述三种快速接头等。

1.5.2 SAW焊机及焊接工具

选用LINCOLN DC-1000型焊接电源,配林肯ELECTRIC型焊接小车,同时配备≥60m的焊接电缆、控制线,为便于拆装,中间连接选用快速接头。配备毛刷、焊丝剪刀及简单维修工具。

1.6 焊接材料

(1)CO2焊材料。为了保证焊接质量,CO2气体的纯度应>99.5%,瓶内压力≥0.1MPa。当环境温度高于-11℃时,液态CO2的比容(体积/质量,L/kg)比水大。根据这一特点,可以判断气瓶中的水分在下层,CO2液体在上层。而CO2气体中的水分,会导致焊缝产生气孔,因此在使用CO2气前,若含水量过高,可在现场进行脱水提纯处理,保证CO2气体的纯度。CO2焊丝为RM-56、准1.2mm实芯焊丝。定位焊时,为防止焊缝断裂,最好使用J426或J427焊条,用前350℃烘烤1~2 h。

(2)SAW焊接材料。使用JW-准4.8mm焊丝,配用HJ431焊剂(烘烤150~300℃),允许使用4 h,无重复烘烤记载。或配用日产MF-33H焊剂,此种焊剂保护效果好、无声,但易堵。为了减小SAW焊热影响区的宽度、粗晶粒倾向,减少变形,提高熔敷率,节约电能和焊材,使焊缝美观,选择YK-C、准1.0mm×1.0mm的碎焊丝。

1.7 焊接参数

(1)CO2焊接参数。因储罐底板基础呈上拱的圆锥形,焊缝有一定角度,特别是走廊板两侧的长缝,故大都采用下坡焊、左焊法。坡口间隙4~6mm,准15mm喷嘴,焊丝直径1.2mm。焊枪倾角85°~90°,CO2气体流量Q=10~25 L/min,喷嘴与熔池的距离8~15mm,焊丝伸长度8~10mm,焊接电流I、电压U应根据单台焊机的性能、焊接电缆的长度和电流表、电压表灵敏度等现场具体情况确定。一般为I=180~210 A、U=25~30 V,行走速度μ在2.5~3档位,即0.5~1.0 m/min,电源极性为直流反接,焊缝厚度3~5mm。

(2)SAW焊接参数。根据实践经验,上坡焊时,焊接参数稍小,焊缝外观饱满,焊缝中间稍高。下坡焊时,焊缝平滑美观,故大都选择下坡焊。焊缝高度可用碎丝调整,一般加至坡口面0~2mm。焊缝宽时,稍减慢焊接速度。选用准4.8mm焊丝,焊丝伸出长度15~20mm。焊接电流、电压根据单台焊机特性、焊接电缆长度和电流、电压表灵敏度,凭经验具体确定,电源极性为直流反接法。上坡焊:I=650~700 A,U=40 V,μ=10~11档;下坡焊:I=680~800 A,U=41 V,μ=9~12档。

(3)底板的焊接顺序和方法。先短缝,后长缝。先边缘板、中幅板、走廊板,后角焊缝,最后龟甲缝。中幅板和走廊板采用CO2焊+碎丝+SAW焊,边缘板采用SMAW焊,大角缝采用SMAW焊+SAW焊,先内侧打底,再焊外侧,焊完外侧,然后焊内侧,多名焊工或多台SAW焊机均按同一方向焊接。龟甲缝采用SMAW焊。两个半圆最好安排相同的偶数焊机进行焊接,这样也可抵消一些应力。中幅板两端150mm长度暂时不焊,并点焊背杠、加斜铁压紧钢板,以防变形。待中幅板和走廊板短缝焊完,点固走廊板长缝后再焊接。

2 CO2打底焊的实施

2.1 操作方法

焊前准备工作做好后,将焊机面板上的焊接方法键切换到CO2焊,焊丝材质档调到实芯位,焊丝直径调至1.2mm位置,输出控制程序开关调至分别调整,功能切换键调至收弧(有)档,按气体控制检气档调好CO2气体流量后,再复位至焊接位置,把CO2预热器接通AC 36 V电源。启动焊机。

按下坡焊、左焊法,把3节自制轨道依次连接在焊缝一侧,使轨道与焊缝平行,火焰切割机放置轨道上,固定好防风装置,CO2焊枪固定在火焰切割机上,调整好焊枪,使焊枪对准坡口中心,与坡口两侧呈90°,焊枪后倾角度85°~90°并来回推切割机,调整轨道,使焊炬从轨道的一端到另一端都始终对准坡口中心。

第一,古村古镇群完全可以通过科学方法有效地谋划,切实地实施,形成和谐共生的发展格局。“识别共性,确定整体性;分析个性,寻求独特性;谋划路径,形成共生性”的古村古镇群旅游共生发展的“三步骤”路径,在我国相关区域的古村古镇群的旅游业共生发展的决策中,可以起到决策支持作用。同时,也可以在进一步实证的基础上,推广到相关具有同质属性的旅游景区群的发展决策工作中,作为参考性依据。

装好焊丝,把电流、电压及行走速度调至平时的经验值位置,按下焊接开关后,立即把火焰切割机开至前行位置。进入自动焊接时,随时观察熔池、焊缝成形、焊缝厚度是否有缺陷,及时调整和修正焊接参数,注意焊接电缆不要影响切割机行走,并随时把送丝机挪到适当的位置,把焊接完的轨道搬到预备焊接的位置。如此往复挪动轨道,直至焊完整条焊缝。焊缝应平整,厚度在3~5mm。凹凸不平的焊缝要打磨平整,为SAW焊奠定良好的基础。

2.2 常见焊接缺陷产生原因及预防措施

(1)未融合。由于电流小,焊速过快,电压低,间隙过大等,可以采取修正焊接参数,严格装配间隙。

(2)焊漏。因电流大,底板与垫板的固定焊缝间距长,或定位焊缝断裂至垫板下凹时容易焊漏或窜丝,可调整电流,把垫板拉起,使底板与垫板贴合严密,或改用手工操作。

(3)CO气孔。由于焊接速度过快,熔池在凝固时CO气体来不及逸出,导致在焊缝中形成气孔。应减慢行走速度,使CO气体有时间充分逸出。选择有脱氧元素(如Si和Mn)的焊丝。

(4)氢气孔。它主要来源于焊丝、钢板表面的油污和铁锈、钢板表面和CO2气体中所含的水分。而焊丝是新进的合格产品,不存在油污和铁锈的问题,钢板坡口是等离子切割的,只有少量的氧化铁,可用砂轮清除。施工正值夏天,坡口表面有水分,特别是早晨的露水或雨水,用火焰烤干后才能焊接。对CO2气瓶中的水分,可利用加热装置或倒置气瓶放水的方法排水,并立正开阀排放空气和水分,保证CO2气体的纯度。

(5)氮气孔。它是焊接过程中常见的气孔。当空气侵入焊接区,CO2气体不纯、气体流量过小、CO2气体压力过低、甚至气瓶已经用完而未发现,部分喷嘴被飞溅堵塞,CO2气流紊乱,喷嘴与工件距离过大,焊接速度过快,焊接场地风速过大,电弧电压太高,焊接电流不稳等,都会导致焊缝产生气孔。预防措施:稍加大气体流量,更换气瓶,清理喷嘴,修正焊接参数,选择优良的焊接设备,完善挡风措施,有雪天气和风速>2 m/s时应停止焊接。

3 碎丝埋弧盖面焊的实施

3.1 操作方法

把焊接电缆理顺到最大化一次焊接长度的位置,且不影响焊接小车的行走。开焊药、启动焊接开关后,打开行走开关。整个焊接过程只需要1个操作者完成,扫焊药,添加焊药,转运轨道,理顺焊接电缆,并随时观察焊缝成形,以便修正焊接参数。故此,操作者必须集中精力、认真细心操作。

3.2 常见焊接缺陷及预防措施

(1)焊缝过低、两边未焊满。由于碎焊丝少,焊接速度快,拉应力大或组装间隙大导致焊缝太宽。适当增加碎焊丝,减小行走速度,稍增大电压,操作丝杠,使焊枪做横向摆动,达到增大焊缝宽度的目的。或采取一层2道的焊接方法。

(2)跑偏。小车轮受焊接电缆拉偏,轨道摆偏,轨道长时间使用变形,坡口不均,致两点一线的局部焊缝偏离焊缝中心,焊药堵塞,慌乱中疏通焊药和添加焊药时触动轨道。应及时理顺电缆,找正轨道,校直校平轨道,认真操作,严格坡口下料和装配尺寸。

(3)引弧困难。按下焊接键后,小车要走20~30mm才能引弧焊接,原因是焊接电流、电弧电压过小,但大都是碎丝加在焊丝周围所致。由于碎丝和焊丝接触面积增大,降低了焊丝顶端单位面积的引弧电压、电流值,使引弧困难。故在焊接前,要用焊药隔开碎焊丝与焊丝的接触面,并用剪刀把焊丝剪成斜坡形,减小焊丝与钢板的接触面积,保证单位面积的引弧电压、电流峰值,提高引弧率。

(4)其他焊接小技巧。停焊熄弧时,停送焊药,先按行走停止键,再按焊接停止键,立即点按上丝键。这样操作,既可防止沾丝,又可防止弧坑,收尾焊缝饱满。对埋弧焊的启焊和收弧焊缝,检查、发现缺陷及焊接不到位时,可做适当的焊条电弧焊修补处理。

4 结束语

辽河油田建设工程公司承建的两台10万m3储罐,其底板应用了CO2焊+碎丝+SAW的焊接工艺。与传统工艺比较,实施的操作方法简单,实现了自动化,降低了焊工的劳动强度,焊接速度至少提高了1倍,保证了工期;节约了电能和焊材,降低了焊接综合成本;提高了焊接质量,底板的凹凸度和棱角度都在控制标准的允许范围内。

[1]梁文广,杨颖镇,赵振海.CO2气体保护焊[M].沈阳:辽宁科学技术出版社,2007:205.

CO2welding+fragmentarywire+SAWfor large tank bottom welding

DAIYuanxiong1,YU Haiyang2,CUIGang3,CHEN Junfeng1,REN Zhiyong1

1.Liaohe Oilfield Construction Engineering Company,Panjin 124010,China

2.Kunlun Energy(Liaoning) Company Limited,Panjin 124010,China

3.No.2 Production Plant of Daqing Oilfield Company Ltd.,Daqing 163414,China

In constructing two 10×104m3crude oil storage tanks with the bottom diameter greater than 80 m,the total weld length of each tank is close to 2 600 m,so the welding work amount is huge and accumulated welding deformation is serious.Traditional welding process of tank bottom is SMAW+SAW,which has the disadvantages such as low working efficiency,great labor strength,many welding workers with high operation skill needed,and difficult control of welding defects and deformation.The mew welding process of CO2welding+fragmentary wire+SAW used in the construction of the large tank bottom is described, which includes site arrangement, equipment selection, auxiliary equipment manufacture,welding materialand welding parameters determination,concrete operation method and precautions,also includes the assembly method of bottom plates and the measures of preventing welding deformation.This new process is easy to operate and realizes automatic welding.It increases welding speed and quality,decreases welding cost.

tank bottom plate;welding scheme;CO2welding;submerged arc welding

代渊雄(1960-),男,湖南武冈人,高级技师,IWS资质,企业培训师Ⅲ级,主要从事锅炉压力容器和石油、天然气站场工艺管道焊接工作。Email:daiyuanxiong@yeah.net

2017-04-10

10.3969/j.issn.1001-2206.2017.04.012