木粉改性对木粉-橡胶复合材料界面结合性能的影响1)

2017-09-03韩丽娜许民

韩丽娜 许民

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

李佳璐

(吉林新合木业有限责任公司)

木粉改性对木粉-橡胶复合材料界面结合性能的影响1)

韩丽娜 许民

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

李佳璐

(吉林新合木业有限责任公司)

将杨木木材加工中剩余的边角料及木材加工利用不了的枝丫材加工成木粉,对杨木粉进行热处理、碱处理、偶联剂KH550改性处理后,与轮胎橡胶复合制备木粉-橡胶复合材料,分析杨木粉改性后对木粉-橡胶复合材料界面结合以及性能的影响。结果表明:3种改性方法,均不同程度地提高了复合材料的拉伸强度、硬度、回弹性和耐寒性。碱处理的断裂伸长率提高,碱处理和偶联剂处理的耐磨性变好、界面结合更好;热处理大幅度改善了材料的吸水性,其中热处理后24 h的吸水质量增加率只有0.4%,比未处理降低42.86%。

杨木木粉;轮胎橡胶;复合材料;木粉改性

杨树是我国重要的人工林树种之一,具有速生丰产的优点,用于生产和生活的各个方面。但是,速生杨木本身存在木材柔软、密度低、容易翘曲等缺点,它主要用于制造一些性能要求不高和低附加值的产品[1-3]。因此,充分合理利用人工林,提高人工林木材的产品附加值,已成为木材加工业广泛关注的焦点和重要的研究方向。

将木材加工中剩余的边角料及木材加工利用不了的枝丫材加工成木粉,与轮胎橡胶复合制备成木粉-橡胶复合材料,是拓展人工林的利用率和附加值的有效途径之一。橡胶是高气密性的弹性体,疏水、防腐防虫、尺寸稳定性高,尤其是轮胎橡胶,除一般橡胶具有的特性外,还具有耐老化、耐磨、玻璃化温度低等特性[4]。木粉-橡胶复合材料,既保持了强度、刚度与质量比较高、木材价格低廉等优点,又利用汽车轮胎橡胶的特性克服了尺寸稳定性差、易腐蚀的缺陷,不仅提高人工林的利用率和附加值,而且作为橡胶的一种再生资源,还能缓解橡胶资源短缺的问题。

以往研究的木质-橡胶复合材料,基本用胶黏剂黏合木材与废橡胶粉,并通过热压的加工方法制得,且橡胶的作用只是填料,并没有发挥黏合的作用[5-13]。本研究依照橡胶混炼-硫化工艺压板,通过橡胶的黏合力黏合木材,省去了胶黏剂,开拓了新的加工思路。其中,试验用的轮胎橡胶是轮胎橡胶行业的常用材料,具有耐高低温、优良的防腐、耐候性能,可在恶劣的环境和气候条件下使用,进一步拓展木质-橡胶复合材料的应用范围和应用环境。但是,木粉与橡胶存在极性差异,不利于黏合;针对这一特性,对木粉分别进行热处理、偶联剂处理、碱处理,以达到改善界面结合,提高复合材料性能的目的。

1 材料与方法

1.1 原材料

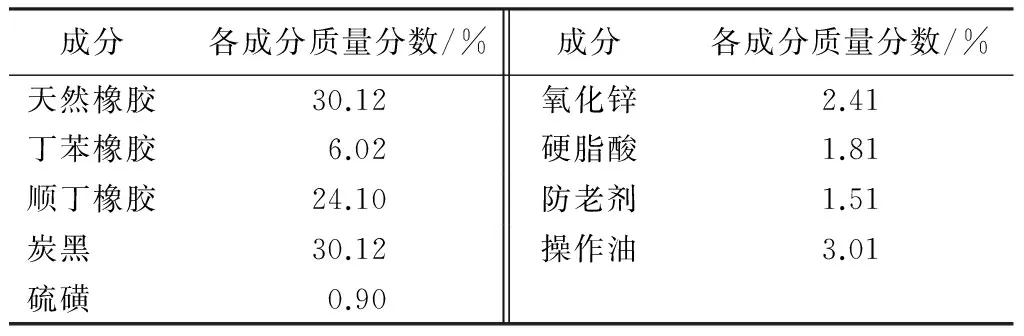

杨木木粉100~120目,干燥到含水率1%~3%(新沂市飞皇化工有限公司);轮胎橡胶(哈尔滨兴达橡胶厂),片材,橡胶具体配方见表1。

1.2 主要仪器与设备

XH-409型混炼机、XH-401A型橡胶开炼机、XH-406B型平板硫化机,东莞卓胜仪器设备有限公司;冲片机JZ-6000、橡胶硬度计JZ-LX-A、阿克隆磨耗机JZ-6041、低温脆性试验机JZ-6043、JZ-6029A型橡胶无转子硫化仪、JZ-6022型橡胶冲击弹性测试仪,江苏精卓仪器设备有限公司;QUANTA200型扫描电镜,美国FEI公司;CMT5504型力学测试电子万能力学试验机,深圳瑞格尔仪器有限公司。

表1 轮胎橡胶配方

1.3 木粉改性

热处理改性:选取尺寸规格为45 mm×1 000 mm×240 mm的杨木木块,以过热蒸汽为传热介质和保护气体热处理杨木,热处理温度180 ℃,处理时间4 h。具体步骤——①升温阶段。先将热处理箱内温度升高到80 ℃,预热处理1~2 h,使木材热透,然后将温度快速升至110 ℃,对木材进行干燥处理,此时开始间歇性的通入水蒸气,再将温度以15~20 ℃/h的速度升高到目标温度。②热处理阶段。当热处理箱内温度达到目标温度后,开始保温进行热处理,同时继续间歇性通入水蒸气作为保护气体,以避免力学强度的大幅下降和安全试验。③降温和调节过程。热处理结束后,关闭加热开关,让风机继续运转,等热处理箱中温度降至130 ℃时,停止通入水蒸气,同时关闭风机,待木材降至室温时,即可取出木材,并尽快将热处理材置于恒温恒湿箱中调节。④将所得热处理杨木磨成木粉,筛选出100~120目的热处理杨木粉,将木粉在103 ℃下烘至绝干,装袋密封。

碱处理改性:配置质量分数为18%的NaOH水溶液,将干燥后100~120目的杨木粉加入其中,木粉与NaOH水溶液的质量比为1∶5,在搅拌状态下处理1 h。然后,用去离子水将处理后的木粉洗至中性,过滤,在70 ℃下鼓风干燥4 h,升温至103 ℃后烘至绝干,装袋密封。

偶联剂处理改性:将无水乙醇和蒸馏水配置成质量分数为95%的乙醇水溶液,用醋酸溶液将其pH值调节到3左右,边搅拌边加入偶联剂KH550,使偶联剂质量分数为4%,水解数小时。将称量好的100~120目杨木粉放入高速混合机中,在60 ℃条件下,用配置好的偶联剂KH550对木粉进行喷淋。喷淋完毕后继续搅拌30 min,取出木粉,室温凉置12 h,然后放入烘箱,在103 ℃条件下干燥24 h,装袋密封。

1.4 试样制备

设计改性木粉的质量比例为20%。先将轮胎橡胶放入XH-409型混炼机混炼3 min,通过水冷控制混炼温度为60~70 ℃,调速器控制转子转速为20~30 r/min。再加入改性后的木粉继续混炼5 min,混合均匀,取出胶料开炼3~5次。混炼胶停放8 h后,用JZ-6029A型橡胶无转子硫化仪在160 ℃下测定硫化曲线,硫化时间10 s和90 s,硫化压力15 Mpa。根据测得硫化时间,用XH-406B型平板硫化机对试样硫化成型,硫化条件为160 ℃×90 s。具体工艺流程见图1。

图1 木粉-橡胶复合材料制备工艺流程

1.5 复合材料力学性能检测

利用JZ-6010型橡胶冲片机裁出哑铃形样条,通过CMT5504型微机控制电子万能实验机。根据GB/T 528-2009测定试样的拉伸强度、断裂伸长率,拉伸速度为500 mm/min;回弹性,按照GB/T 1681-2009进行测试;硬度,按照GB/T 5311-2008第1部分邵氏硬度计法(邵尔硬度)进行测试;磨耗,按照GB/T 1689-1998测定硫化橡胶的磨耗体积。使用美国公司FEI QUAN生产的TA200型电子显微镜,在10 kV下观察复合材料微观结构和材料内部的界面结合情况。复合材料的吸水膨胀率样本大小为50 mm×50 mm×2 mm,计算公式:γh=((h1-h0)/h0)×100%,γh为材料吸水厚度膨胀率,h0为样品吸水前的厚度,h1为样品吸水后的厚度。γm=((m1-m0)/m0)×100%,γm为材料吸水质量增加率,m0为样品吸水前的质量,m1为样品吸水后的质量。

2 结果与分析

对木粉-橡胶复合材料的力学性能测试结果见表2。

2.1 拉伸强度

由表2可见:杨木粉经过热处理、碱处理、KH550处理后,复合材料拉伸强度均提高,尤其是偶联剂处理和碱处理;碱处理提高6.57%、偶联剂处理提高2.50%、热处理提高0.13%。说明改性后的木粉,提高了木粉与橡胶基体间的界面结合强度和补强性能。

原因:热处理使抽提物减少,孔隙增多,增加木粉与橡胶的接触面积,但是,由于高温条件下木粉内部半纤维素发生降解[14],这一过程破坏木粉内部半纤维素、木质素与纤维素的联结,减少半纤维素与纤维素间联结点的数量,断点数量增加,导致胞间层劈裂,表现为木材自身的的力学强度下降,所以力学增加的不多。

表2 不同改性木粉的木粉-橡胶复合材料的力学性能

注:表中数据(除低温脆性温度外)为“平均值±标准差”。

偶联剂KH550处理对复合材料拉伸强度的提高,主要是因为偶联剂KH550中Si—OCH可水解变成硅醇,硅醇基会与纤维表面的羟基发生脱水反应,产生化学键连接,形成稳固的Si—O—C,另一端的长链烷基可与橡胶长分子链相互作用[15]。这些生成的稳定化学键,使改性后材料拉伸强度有所改善,但是偶联剂改性会使木粉发生一定团聚,使木粉在橡胶基体中分散不匀,导致拉伸强度提高,但幅度不大。

碱处理木粉提高材料拉伸强度幅度最大,主要是因为碱处理可去除木粉表面杂质、灰分等,以及植物纤维中部分果胶、木质素、半纤维素和其它低分子化合物,使纤维束分裂、纤维变蓬松、孔隙增多,纤维原纤化,降低纤维亲水性[16],从而使基体橡胶比较容易浸入纤维束的导管,提高木粉与橡胶接触面积,从而提高木粉与基体间界面结合强度;且碱处理使木粉中纤维素的比例增加,一定程度上增强复合材料拉伸强度。

2.2 断裂伸长率

由表2可见:与未处理木粉-橡胶复合材料断裂伸长率相比,热处理、偶联剂处理降低了复合材料的断裂伸长率,说明木粉热处理和偶联剂处理对复合材料韧性没有什么积极作用。碱处理后断裂伸长率比未处理断裂伸长率要高,说明碱处理改性杨木粉提高木粉-橡胶复合材料断裂伸长率。原因是杨木中含有抽提物,成分多样复杂,碱处理使杨木木纤维原纤化,在增强了木粉与橡胶接触面积的同时,使杨木粉中抽提物发生化学反应,增强木粉与橡胶相容性,使复合材料韧性增强。

2.3 硬度

由表2可见:改性杨木粉使复合材料硬度均提高,木粉-橡胶复合材料硬度从大到小的处理方式,依次为偶联剂KH550处理、热处理、碱处理、未处理,说明木粉改性提高复合材料硬度。偶联剂改性复合材料硬度增加2.18%、热处理增加1.91%、碱处理增加0.82%。

原因:偶联剂KH550一端可以和植物纤维反应形成化学键,另一端能与橡胶基体产生化学反应或生成氢键,使木粉和基体橡胶牢固地偶联起来,改善木粉与橡胶的界面作用,提高界面结合性能。化学键的结合使材料的交联密度升高,从而硬度升高;另一个原因,是偶联剂在改性过程中会发生木粉团聚,团聚的木粉增加了材料的硬度。热处理改性之后的木粉颜色变深,变坚硬,从而提高了材料的硬度。

碱处理改性木粉-橡胶复合材料的硬度低很多。原因是因为碱处理除去植物纤维中的部分果胶,且溶解了木材纤维束中木质素、半纤维素以及其它低分子化合物,使纤维束分裂,纤维变蓬松;碱处理时间过长,也会使纤维素溶解其中;碱处理改性橡胶木粉,快速的将橡胶木粉中糖类、蛋白质、灰分等大部分抽提物溶解,纤维素与碱溶液接触面积大,接触时间长,从而使纤维素部分溶解,木粉中纤维减少,木粉的力学强度降低,致使碱处理木粉-橡胶复合材料的硬度降低。

2.4 回弹性

由表2可见:杨木粉经过热处理、碱处理、KH550处理后,复合材料回弹性均提高,木粉-橡胶复合材料回弹性由大到小的处理方式,依次为偶联剂KH550处理、碱处理、热处理、未处理,偶联剂改性木粉回弹性增加6.76%、碱处理增加5.31%、热处理增加2.90%。原因是偶联剂处理,将橡胶基体与木粉通过化学键连接,化学键结合强度优于物理结合强度,材料交联性增加,所以回弹性增加最多。

2.5 低温脆性分析

由表2可见:木粉-橡胶复合材料脆性温度基本达到-60 ℃以下,耐低温性能非常好。热处理改性木粉-橡胶复合材料脆性温度最低,达-62 ℃,说明热处理改性复合材料的低温性能略有改善。欲提高橡胶低温性能,一般有两种途径:向橡胶中加入增塑剂,提高橡胶塑性;与玻璃化温度较低的单体混合[17]。两种方法的实质,都是设法降低橡胶的玻璃化转变温度。前者,向橡胶中加入低相对分子质量的增塑剂,增加了橡胶内部的自由体积,使得玻璃化转变温度下降;后者,根据Fox方程通过与低温单体混合,降低橡胶整体的玻璃化转变温度。热处理木粉正是提高了橡胶塑性,它的相对分子质量较未改性木粉更低,从而与橡胶混合后,复合材料塑性增加,橡胶低温性能提高。

2.6 耐磨性

由表2可见:碱处理、偶联剂KH550处理改性木粉-橡胶复合材料磨耗体积,比未处理复合材料磨耗体积低很多,说明碱处理、偶联剂处理提高了木粉-橡胶复合材料耐磨性能;热处理反而增加了复合材料磨耗体积,耐磨性能变差。碱处理耐磨性提高26.98%、偶联剂处理提高20.63%,说明碱处理、偶联剂KH550处理提高了木粉与橡胶基体间的界面结合强度,从而提高材料的耐磨性能。

原因是:热处理使木材的颜色变深,抽提物含量减少;半纤维素、纤维素和木质素发生了化学变化,其内部化学结构发生的显著变化,改变木材本身的内部坚固的结构;虽然木材尺寸稳定性和耐久性得到显著提高,但是其力学强度降低,对木材橡胶之间的相容性没有什么积极作用;从而热处理的耐磨性能也有所降低。

偶联剂KH550使木粉和基体橡胶通过偶联剂生成的化学键牢固地偶联起来,改善木粉与橡胶的界面作用,提高界面结合性能。木粉与橡胶基体结合越紧密,则材料的耐磨性能越好。

碱处理可除去植物纤维中的部分果胶、木质素、半纤维素以及其它低分子化合物,使纤维束分裂、纤维之间孔隙增多,降低纤维的亲水性,从而使基体树脂比较容易浸入纤维束的导管,提高纤维与基体间的界面结合强度,同时提高材料的耐磨性。

2.7 吸水膨胀率

2.7.1 吸水厚度膨胀率

由表3可见:处理时间在短时间(≤168 h)内,复合材料吸水厚度膨胀率由大到小的处理方式,依次为碱处理、偶联剂处理、未处理、热处理。热处理降低效果最明显,1周内吸水厚度膨胀率几乎为零;偶联剂处理、碱处理,增加了复合材料吸水厚度膨胀率,但是增幅不大。处理时间在长时间(≥2周)内,复合材料吸水厚度膨胀率由大到小的处理方式,依次为未处理、碱处理、偶联剂处理、热处理,热处理的降低效果最明显,吸水性大幅度改善。

表3 不同改性木粉的木粉-橡胶复合材料的吸水厚度膨胀率 %

注:表中数据为“平均值±标准差”。

2.7.2 吸水质量增加率

由表4可见:处理时间在短时间(≤168 h)内,复合材料吸水质量增加率从大到小的处理方式,依次为碱处理、未处理、偶联剂处理、热处理,说明偶联剂处理、热处理木粉可以降低复合材料短时间吸水质量增加率,改善吸水性;碱处理,反而增加了复合材料的吸水质量增加率,吸水性变差。热处理的降低效果最明显,复合材料的24 h吸水质量增加率仅为0.4%,比未处理降低42.86%;偶联剂KH550处理复合材料的24 h吸水质量增加率降低14.29%。复合材料168 h吸水质量增加率,热处理降低38.89%、偶联剂KH550处理降低16.67%。处理时间在长时间(≥2周)内,复合材料吸水质量增加率从大到小的处理方式,依次碱处理、偶联剂处理、未改性、热处理。

表4 不同改性木粉的木粉-橡胶复合材料的吸水质量增加率 %

注:表中数据为“平均值±标准差”。

2.7.3 吸水膨胀率的综合分析

综合分析处理时间在短时间和长时间内复合材料吸水后的厚度膨胀率与质量增加率,基本可得到大致规律,复合材料吸水厚度膨胀率、吸水质量膨胀率从大到小的处理方式,依次为碱处理、未处理、偶联剂处理、热处理。

碱处理条件下复合材料的吸水膨胀率和质量增加率。原因是:纤维碱处理后,除去了部分半纤维素和木质素,增加了纤维素的比例,纤维素是纤维高吸水率的主要原因。因为纤维素分子除了两个端基外,每个葡萄糖基都有3个羟基(—OH),使纤维具有很强的极性,水分很容易进入纤维素中的非结晶部分,发生结晶区间的有限溶胀。

偶联剂改性降低了复合材料的短时间吸水膨胀率和质量增加率,提高材料吸水性。这是由于偶联剂与纤维表面的羟基反应后,降低了纤维表面的极性,再加上偶联剂在纤维表面起到一个保护层的作用,阻止了纤维素和半纤维素吸水。而长时间浸泡使复合材料的吸水质量增加率变大,主要是因为长时间在水中浸泡,使材料发生变质反应,导致吸水质量增加率变大,吸水性变差。

热处理改性吸水膨胀率和质量增加率大幅度降低的原因,主要是多种因素综合作用的结果:①半纤维素的降解。木材的半纤维素在热处理过程中会发生显著降解,导致细胞壁中自由羟基数量减少,这是处理材吸水膨胀率下降的主要因素。②纤维素结晶度的增加。纤维素虽然分子链上也富含羟基,但约有2/3的羟基在纤维素分子链内或分子间通过氢键连接,形成具有部分晶体结构的微纤丝,因而只有无定形区和结晶区表面的羟基才能与水结合。在200 ℃左右的高湿热处理条件下,纤维素准结晶区的部分分子会重新排列而结晶化,半纤维素中的木聚糖与甘露聚糖在去除乙酰基后也具有结晶化的能力,从而使纤维素中可与水进行结合的吸着点数量进一步下降。③木质素的缩合反应。热处理使杨木粉木质素的结构发生了变化。一些研究认为,木质素在热处理过程中发生了缩合反应,单元间以亚甲基或C—C键相连,形成了更加稳固而缺乏弹性的网状结构,包裹在其中的纤维素微纤丝的膨胀性因而受到限制,降低了对水分子的吸收能力。④细胞壁微观结构的变化。热处理引发了细胞壁结构的重组,产生了一个联系更加紧密的结构,它封闭了一些水分原本可以接触到的极性基团,使之在吸湿条件下也无法打开[18]。综上所述,热处理改性木粉,可以大幅度改善复合材料的吸水性。

2.8 微观界面的分析

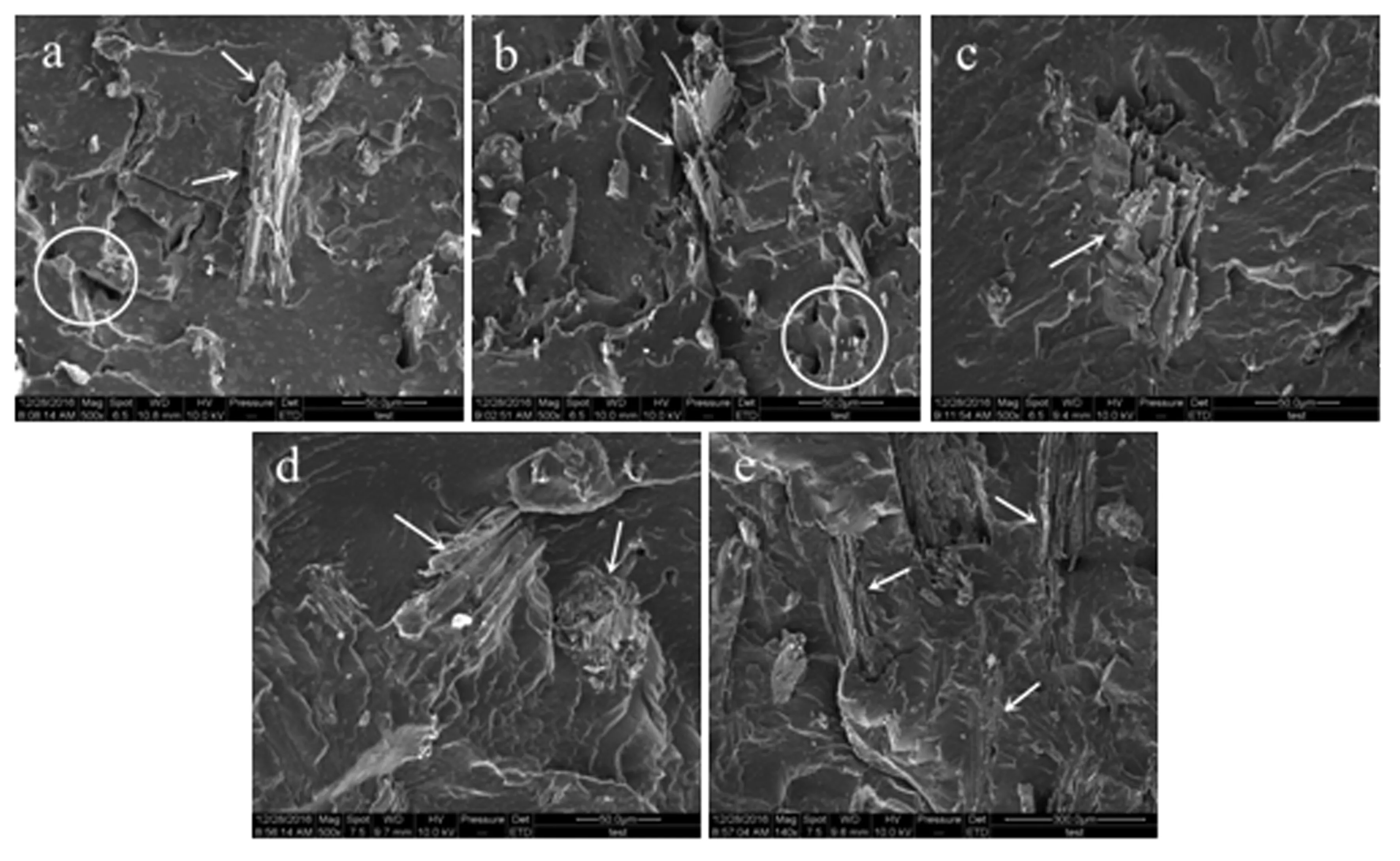

图2中的a~d为杨木粉不同改性条件下制得的木粉-橡胶复合材料脆断表面形貌扫描电镜图片,放大倍数均选择500倍;图2中的e为碱处理木粉复合材料脆断表面形貌扫描电镜图片,放大倍数为140倍。由图2a可见:未改性木粉复合材料纤维较完整的裸露在基体中,说明纤维存在拔出现象,导致未改性复合材料力学性能不高。由图2b可见:热处理后,木粉的纤维体积变得更加小、更加碎,且热处理对应的复合材料的断面有少量的孔洞和拔出现象,说明两相界面相容性较差,导致纤维很容易从橡胶基体中拔出,影响了复合材料的力学性能。由图2c可见:偶联剂KH550改性制得的复合材料,断面较其它2种改性更为平整,基本不存在纤维拔出现象;纤维与橡胶基体之间黏结性进一步加强,两相界面已变得相对模糊,纤维被橡胶基体紧紧包裹、连接紧密,纤维与基体之间没有间隙,且复合材料被拉断后,断面表现为韧性断裂的特征,纤维表面仍黏着部分的橡胶基体;说明KH550能改善木粉纤维和橡胶基体的界面相容性,这与力学性能测试结果相吻合。由图2d可见:NaOH改性后,木粉纤维纤维束分裂程度较未处理木粉纤维均有所增加,更加蓬松,纤维表面更粗糙,且纤维与橡胶基体之间界面模糊,纤维束间空隙减小,纤维界面表现为断裂形态。由图2e可见:两相界面相对模糊,纤维被橡胶基体紧紧包裹、连接紧密,纤维与基体之间没有间隙,基本不存在纤维拔出现象,且复合材料被拉断后,断面表现为韧性断裂的特征;这表明NaOH改性后的木粉纤维表面羟基减少,极性降低,与橡胶相容性提高,两相界面的结合得到改善,纤维与橡胶之间界面粘结强度得到提高,进而提高复合材料力学性能。

3 结论

杨木粉经热处理、碱处理、KH550处理后,复合材料拉伸强度均有提高,尤其是偶联剂处理和碱处理,偶联剂处理提高2.50%、碱处理提高6.57%;硬度均有提高,尤其是偶联剂处理提高率为2.18%;回弹性均有提高,其中偶联剂处理提高率最高,为6.76%;耐低温特性均有提高,其中热处理低温脆性温度最低,达-62 ℃;碱处理提高了复合材料的断裂伸长率;碱处理、偶联剂处理,大幅度提高了材料的耐磨特性,其中碱处理耐磨性提高26.98%、偶联剂处理提高20.63%。分析界面微观结构发现,碱处理和偶联剂处理的界面结合更好。偶联剂处理和热处理木粉,可以降低复合材料吸水膨胀率,改善吸水性,其中热处理对材料吸水性的改善效果最明显,热处理复合材料24 h吸水质量增加率最低,仅为0.4%,较未处理木粉降低42.86%;偶联剂KH550处理复合材料的24 h吸水质量增加率降低14.29%。对于168 h吸水质量增加率,热处理降低38.89%、偶联剂KH550处理降低16.67%。

a为未处理木粉;b为热处理木粉;c为偶联剂KH550处理木粉;d为碱处理木粉;e为缩小比例的碱处理木粉(×140)。

[1] 任军,范丽颖,林玉梅,等.大青杨人工林初植密度控制技术的研究[J].吉林林业科技,2005,34(1):11-13.

[2] 杨晓飞,韩英磊.杨木资源的高效利用[J].木材加工机械,2001(5):36-38.

[3] 张冬梅,杨亮庆.速生杨木改性研究进展[J].林业机械与木工设备,2012,40(3):16-20.

[4] 莫业勇.2013年中国橡胶工业年会综述[J].世界热带农业信息,2013(5):1-3.

[5] 赵君,王向明,常建民,等.木质-橡胶多功能环保复合材料的研究现状和应用前景[J].西北林学院学报,2007,22(1):136-140.

[6] 赵君,王向明,常建民.影响木质-橡胶环保复合材料甲醛释放量的因子分析[J].西北农林科技大学学报(自然科学版):2008,36(2):104-110.

[7] ZHAO J, WANG X M, CHANG J M, et al. Optimization of processing variables in wood-robber composite panel manufacturing technology[J]. Bioresource Technology,2008,99(7):2384-2391.

[8] ZHAO J, WANG X M, CHANG J M, et al. Sound insulation property of wood-waste tire rubber composite[J]. Composites Science and Technology,2010,70(14):2033-2038.

[9] ZHAO J, WANG X M, CHANG J M, et al. Interaction and correlation of variables on wood-rubber functional composites manufacture[J]. Scientia Silvae Sinicae,2011,47(3):146-155.

[10] 孙伟圣,傅峰.木-橡胶功能复合材料的研究现状与发展趋势[J].中国人造板,2008(12):4-6,18.

[11] XU M, LI J. Effect of adding rubber powder to poplar particles on composite properties[J]. Bioresource Technology,2012,118(1):56-60.

[12] XU M, LI J, SHI S Q, et al. Property enhancement of wood-rubber composites by microwave treatment of rubber particles[J]. Wood Science and Technology,2014,46(4):547-554.

[13] 崔勇.杨木刨花/废旧橡胶粉复合材料的工艺研究[D].哈尔滨:东北林业大学,2011.

[14] 罗法三.热处理对响叶杨和落叶松性能的影响[D].哈尔滨:东北林业大学,2015.

[15] 李春桃.硅烷偶联剂改性木粉复合材料的研究[D].哈尔滨:东北林业大学,2010.

[16] 王茹.木粉填充聚丙烯复合材料的制备和性能研究[D].上海:华东理工大学,2011.

[17] 郑久松.特种耐寒橡胶的微观结构设计与制备[D].北京:北京化工大学,2006.

[18] 丁涛,顾炼白,蔡家斌.热处理对木材吸湿特性及尺寸稳定性的影响[J].南京林业大学学报(自然科学版),2015,39(2):143-147.

Effect of Wood Powder Modifying on Interface Bonding and Performance of Wood-rubber Composites//

Han Lina, Xu Min

(Key Laboratory of Bio-based Material Science & Technology Ministry of Education, Northeast Forestry University, Harbin 150040, P. R. China);

Li Jialu

(Jilin Newco Wood Industries co., LTD)

//Journal of Northeast Forestry University,2017,45(8):76-81.

We measured the composites performance, water absorption rate and scanning electron microscope to study the effect of heat treatment, alkali treatment and coupling agent KH550 modifying wood powder on interface bonding and performance of wood-rubber composites. The three kinds of modified methods improved the tensile strength, hardness, resilience and low temperature brittle. The elongation at break by alkali treatment was increased. Alkali treatment and coupling agent treatment of abrasion resistance were good, and the combination of the alkali treatment and coupling agent processing interface were better. The heat treatment significantly reduced the water-absorbing capacity of composites, and the water absorption increment rate of the composites after 24-h heat treatment was only 0.4%, reduced by 42.86% compared with non-treatment composites.

Poplar wood powder; Tire rubber; Composites; Modified wood powder

1)国家自然科学基金项目(31670574)。

韩丽娜,女,1988年8月生,生物质材料科学与技术教育部重点实验室(东北林业大学),硕士研究生。E-mail:hln888666@163.com。

许民,生物质材料科学与技术教育部重点实验室(东北林业大学),教授。E-mail:donglinxumin@163.com。

2017年4月6日。

S781.7;TB332

责任编辑:张 玉。