油页岩原位开采井钻井工艺设计与施工

2017-09-03孙友宏

陈 强, 郭 威, 李 强, 孙友宏, 赵 帅

(1.油页岩地下原位转化与钻采技术国家地方联合工程实验室,吉林 长春 130026; 2.国土资源部复杂条件钻采技术重点实验室,吉林 长春 130026; 3.吉林大学建设工程学院,吉林 长春 130026)

油页岩原位开采井钻井工艺设计与施工

陈 强1,2,3, 郭 威1,2,3, 李 强1,2,3, 孙友宏1,2,3, 赵 帅1,2,3

(1.油页岩地下原位转化与钻采技术国家地方联合工程实验室,吉林 长春 130026; 2.国土资源部复杂条件钻采技术重点实验室,吉林 长春 130026; 3.吉林大学建设工程学院,吉林 长春 130026)

为了研究油页岩的地下原位开采技术,设计施工了FK-1井。该井地处吉林省松原市扶余县,完钻井深500 m,完钻层为嫩江组地层。该井设计施工中主要需克服大口径钻井的保直钻进、软塑性地层的裸眼钻进、水敏性地层中钻井液的应用、泥页岩层中发生钻头泥包现象及原位开采井的特殊成井、固井等问题。通过对钻井设备的优选,钻井液性能和井身结构的相应优化,钻头和钻具组合的选择等措施来解决钻井过程中的施工难题。设计结果在施工过程中进行了应用,施工效果良好,缩短了钻井时间,减少了钻井投入,解决了施工难题,为同类钻井的施工提供了借鉴和指导依据。

钻井工艺;钻井液;大口径钻井;水敏性地层;钻头泥包;油页岩;原位开采

1 概述

油页岩开采技术可分为传统的地表干馏技术和地下原位开采技术。由于地表干馏技术一次性投资大、高污染、高成本等弊端,对油页岩地下原位开采技术的研究势在必行[1]。油页岩原位开采基本技术原理是对地下油页岩层进行热处理,使油页岩中固态有机质受热裂解,生成可以在地层孔隙、裂隙中流动的液态页岩油和烃类气体,然后进行开采分离处理,得到油气。根据工艺要求,需要钻凿不同功能井[2]。

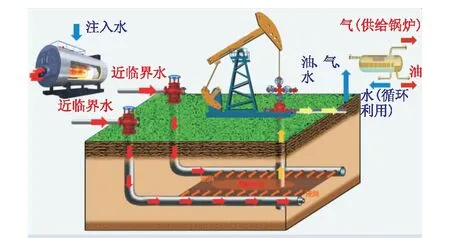

我国油页岩原位开采技术尚不成熟,无法将原位开采技术投入到实际生产中,为突破现有技术的“瓶颈”,在吉林省松原市扶余县建设油页岩地下原位裂解试验工程,工程采用近临界水原位裂解工艺[3],按照其工艺要求,进行工程化设计,实现该工艺在扶余478~486 m层位完美运行,完成出油5~10 t。近临界水原位裂解工艺原理为:在加热井中注入近临界水,或使用井内加热器在注热井中将水持续加热至近临界状态,在近临界水浸润、剥离和溶解作用下,干酪根逐渐裂解,再随着循环水返出地面冷却、分离得到油气[4],如图1所示。工艺过程中,温度达到370 ℃,压力达到15 MPa,所以钻凿的工艺井必须满足耐高温高压条件。

图1 近临界水原位裂解工艺原理

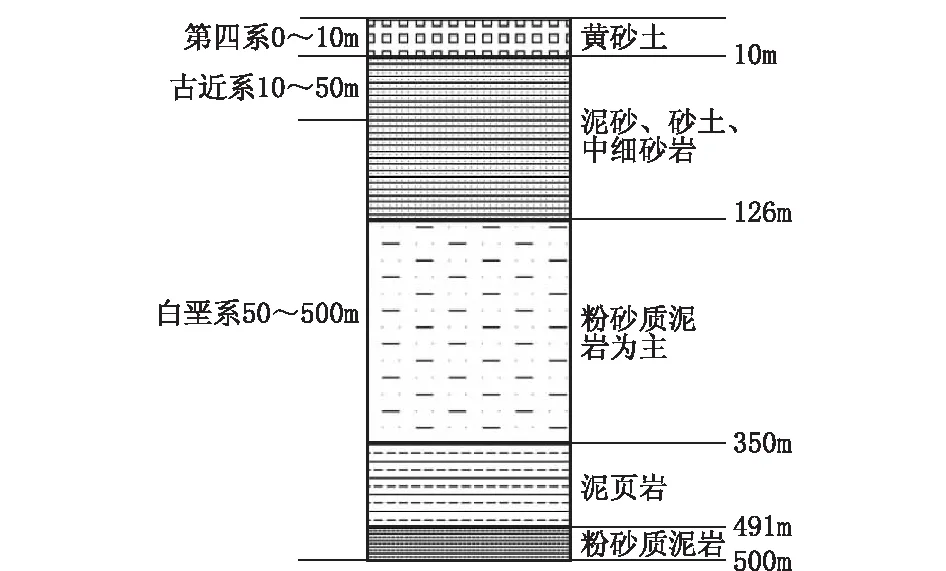

根据设计要求,钻FK-1、FK-2和FK-3共3口井,其中FK-1井为注热井,主要作用是注入或产生近临界水,FK-2和FK-3为开采井,主要作用为采油和压力控制。FK-1井设计井深500 m,原位开采目标油页岩层为地下478~486 m,平均含油量为6.43%。各地层依次为:0~10 m为第四系黄砂土;10~126 m为泥砂、砂土、中细砂岩且含有大量水分;126~350 m以粉砂质泥岩为主,其中146~148 m砂泥岩夹层含水;350~491 m为泥页岩;491~500 m为粉砂质泥岩。地层柱状图如图2所示。

图2 FK-1井地层柱状图

2 钻井设计

2.1 钻井工艺

根据试验工程的工艺要求,FK-1井需使用直径为244.5 mm的耐高温套管,为了保证套管外固井水泥环厚度,FK-1井孔设计直径为346 mm。钻进较大直径井时,常规钻井工艺成本较高,周期长,钻孔容易发生缩径[5]。而分级扩孔钻井可以提高机械钻速,降低成本,减小套管柱之间的间隙,提高排岩屑效率,避免钻孔缩径。因此,在扶余油页岩原位开采试验工程中FK-1井的施工采用小直径钻井,2次扩孔的钻进工艺[6]。

开孔钻进采用Ø385 mm四翼钻头,钻进孔深10 m,下入表层套管;随后采用Ø215.9 mm牙轮钻头钻进孔深500 m;第一次扩孔采用Ø311 mm牙轮钻头(见图3),扩孔井段为0~500 m;第二次扩孔采用Ø346 mm刮刀式钻头(见图4),扩孔井段为0~500 m。钻具组合如表1所示。

图3 Ø311 mm牙轮钻头

图4 Ø346 mm刮刀式钻头表1 推荐FK-1井施工钻具组合

开钻次序钻头类型钻头直径/mm钻进井段/m钻 具 组 合开孔四翼钻头3850~10Ø385mm四翼钻头+Ø165mm钻铤+Ø89mm钻杆钻进牙轮钻头215.910~500Ø215.9mm牙轮钻头+Ø165mm钻铤+Ø146mm钻铤+Ø121mm钻铤+Ø89mm钻杆一次扩孔牙轮钻头3110~500Ø311mm牙轮钻头+Ø165mm钻铤+Ø146mm钻铤+Ø121mm钻铤+Ø89mm钻杆二次扩孔刮刀式钻头3460~500Ø346mm刮刀式钻头+Ø165mm钻铤+Ø146mm钻铤+Ø121mm钻铤+Ø89mm钻杆

根据以上钻井工艺要求,确定本次施工采用K-61型钻机,ZJ-10型钻塔,3NB-350型泥浆泵,HJI-400型发电机组,功率为400 kW。

2.2 钻井规程参数

2.2.1 钻压

油页岩层上覆地层主要为泥岩和页岩,泥岩密度为1.5~2.0 g/cm3,页岩密度为1.9~2.6 g/cm3,上覆地层平均密度约2.0 g/cm3,厚度约470 m,主要岩石成分为含SiO2和 Al2O3的油页岩,粘土矿物成分平均占岩石矿物含量的39.67%。因为开孔地层为松散黄土层,可钻级别在1~3级,所以宜采用小钻压、低转速、大泵量的钻进规程参数。

钻压P的计算公式为[7]:

P=qD

(1)

式中:q——钻头单位直径上的载荷,N/cm; D——钻头直径,cm。

q一般取1000~2500N/cm,岩石越硬取值越大,根据所钻地层情况选择低值,根据钻头数据可以求出钻进所需的钻压。通过公式计算得出开孔钻压取值范围为35~40kN;一开时钻压取值范围为18~25kN;二开和三开时钻压得取值范围为20~25kN。

钻具质量计算公式为:

Q=qL(1-ω/γ)

(2)

式中:Q——钻具质量,kg;q——单位长度钻具质量,kg/cm;L——钻具长度,cm;ω——钻井液密度,通常为1~1.25g/cm3;γ——钢材密度,取7.8g/cm3。

根据钻进所需钻压与钻具质量即可算出钻机需要减压还是加压:

P总=P-Q

(3)

因此可以算出开孔需加压,所加压力约为26 kN。同理可求出一开、二开和三开钻井在0~25 m之间为加压钻进,且加压逐渐减小,在25~500 m之间为减压钻进,随着深度增加逐渐减压至-125 kN。

2.2.2 转速

对于较软的、研磨性较小的岩石,可以用增大转速的办法来提高钻速;而在硬的、研磨性较强的岩石中,转速升高不能提高钻速。因此,合理设计钻速,可以提高钻进效率和钻进安全,一般推荐的转速值用线速度表示。

Vc=πDS/1000

(4)

式中:Vc——线速度,m/min;π——圆周率取3.14159; D——刀具直径,mm; S——转速,r/min。

根据实际测量,钻头底唇面线速度在1m/s左右,带入公式(4),可得实际转速。以开孔为例:开孔所用钻头直径为Ø385mm,将其带入,可得:

(5)

考虑误差变化范围,最终确定设计开孔转速为45~55 r/min。同理可求出成井和扩孔转速,一开钻进转速为80~100 r/min,第一次扩孔转速为70~90 r/min,第二次扩孔转速为60~100 r/min。

2.2.3 钻井液量

在钻井过程中,钻井液量是一项重要参数,其主要作用有:清洗孔底,携带和悬浮钻屑;冷却钻头;保护孔壁实现平衡钻进和润滑钻具等作用。因此,钻井液使用量的计算很有必要。

对于钻井液量的计算采用以下公式:

Va=1273Q/(dh2-dp2)

(6)

式中:Va——钻井液环空返速,m/s;Q——流量,L/s;dh——井眼直径,mm;dp——钻杆外径,mm。

代入公式计算后得开孔阶段钻井液量为1400~2000 L/min;钻进阶段钻井液量为400~700 L/min;第一次扩孔阶段钻井液量为1000~1600 L/min;第二次扩孔阶段钻井液量为1300~1900 L/min。

2.2.4 总结

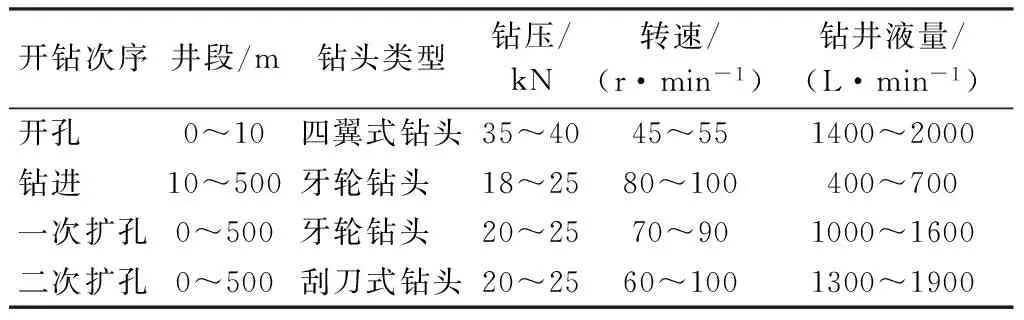

综上所述,FK-1井钻进采用表2所示的钻进规程参数。

表2 钻进规程参数

2.3 钻井液设计

在钻井过程中,钻井液均采用膨润土泥浆体系,膨润土含砂量≤4%,失水量≤8 mL/30 min,胶体率≥97%,相对密度为1.1~1.25 g/cm3;纯碱(Na2CO3)主要作用为调节钻井液pH值,沉降过多的钙离子;PAM处理剂的作用是絮凝细土颗粒和清除钻屑,使钻井液保持低固相;为了提高钻进速度,防止孔内坍塌,本次施工主要使用以PAM-PHP-NaHm处理剂为主的优质泥浆。该泥浆主要有以下优点:滤失量低、粘结性较好、润滑性较高、抑制性较好、流动性好,能够防塌护壁、清除钻屑。

钻井液的总量等于孔内钻井液量、循环钻井液量、钻井液损失量和钻井液储备量之和。公式如下:

(1)钻井液中所需的膨润土量等计算公式如下:

W=Vγ1(γ2-γ)/(γ1-γ2)

(7)

式中:W——膨润土用量,t;V——所需钻井液量,m3;γ1——膨润土的密度,g/cm3;γ2——所配钻井液的相对密度,g/cm3;γ——水的密度,g/cm3。

(2)配制钻井液所需水量公式:

V1=V-(ω/γ1)

(8)

式中:V1——所需水量,m3。

(3)配制加重钻井液所需的加重剂量W加公式:

W加=Vγ3(γ4-γ5)/(γ3-γ4)

(9)

(4)降低钻井液相对密度所需加水量V1公式:

V1=V(γ5-γ6)/(γ6-γ)

(10)

式中:γ6——加水稀释后的钻井液相对密度,g/cm3。

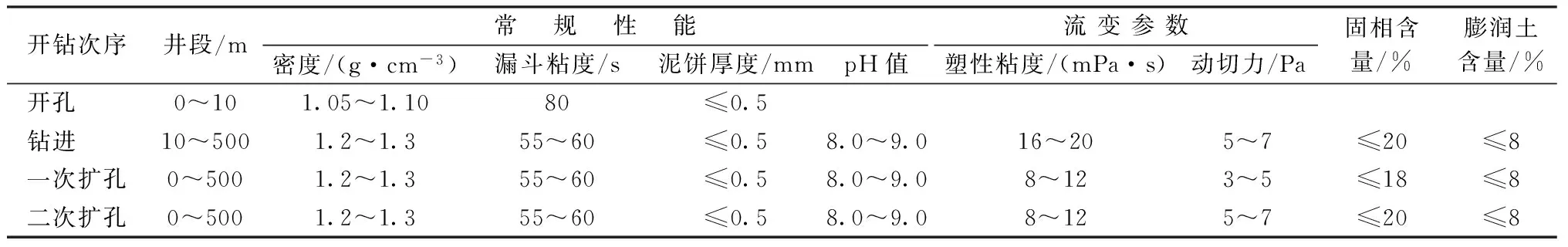

钻井液配方:5.5%膨润土+3.4‰Na2CO3+6.8‰树脂+6.8‰铵盐(NH4-HPAN)+3‰~4‰PAM+2‰~3‰PHP+1‰~2‰NaHm,钻井液性能参数见表3。

表3 钻井液性能参数

2.4 固井设计

2.4.1 固井材料设计

FK-1井是油页岩的原位开采试验工程工艺井,要求FK-1井选用耐高温材料,保证原位工艺运行过程中井壁安全。

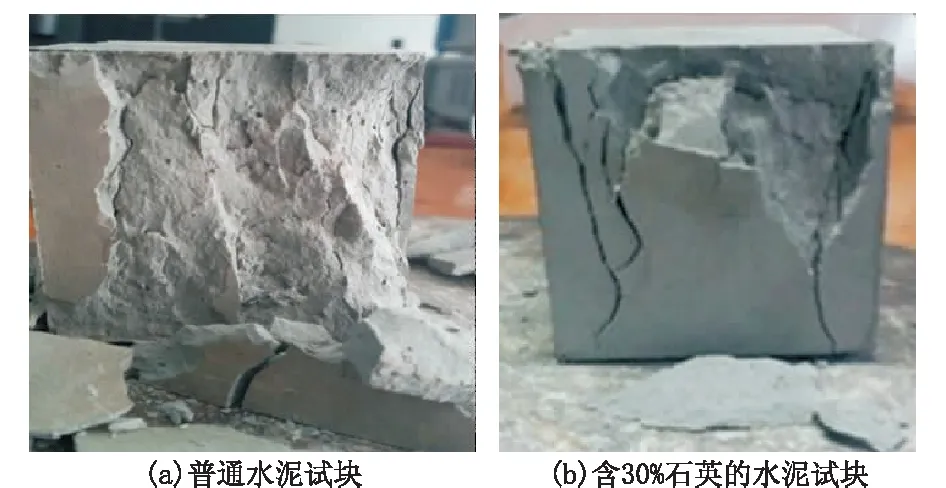

为了保证固井质量,测定常规水泥试块和含30%石英的G级水泥试块的耐高温、抗压强度。试块做成边长为50 mm的立方体。

试验发现,常规水泥试块在加热至250 ℃左右时,试块表面就出现了纵向裂纹。继续升温至350 ℃,保温20 min开始加压,看到试块出现纵向贯穿上下的裂纹,侧面出现水泥块剥落,继续加压则完全破碎(参见图5a)。

按照同样方法对含30%石英的G级水泥试块进行压缩试验。在整个升温过程中,试块加热至450 ℃表面无任何明显裂纹出现。在350 ℃保温20 min后加压,试块轻微向两侧扩张,试块的边缘出现长裂纹,既而裂纹扩张,两侧都开始出现水泥块剥离(参见图5b)。

最后的资产报废处置管理系统包主要围绕对废弃固定资产的处理展开,它同样进行面向上级的申报、建立账户、并核对和统计废弃固定资产,包括出之后固定资产管理系统所剩余的仓库固定资产内容,对数据库进行全面维护并重新备份,也包括针对系统的还原性操作。

由试验可知:不加石英的水泥块在受热过程中内部颗粒膨胀,导致出现宏观裂纹,会导致井底的高温气体顺着裂纹泄露;而使用加30%石英的G级水泥,能够有效避免加热过程中出现裂纹,提高固井效果。因此,本次施工选用水泥的配方:水灰比为1∶2,嘉华G+30%石英粉+2%降失水剂+1.5%早强剂+5%稳定剂+0.05%消泡剂。水泥性能:密度1.87~1.92 g/cm3,稠化时间(50 ℃、26.9 MPa)>150 min,API滤失量(50 ℃、7.0 MPa)<50 mL,抗压强度(50 ℃、常压×24 h)>18.0 MPa,自由水0.1 mL/250 mL。

图5 水泥试块温、压试验后照片

2.4.2 固井工序设计

仅二次扩孔固井,要求固井材料耐高温450 ℃。使用A级水泥+30%石英砂;固井水泥返高至地表,返出均匀水泥浆;中心注浆,环空返浆;二次扩孔固井后,下钻测量井底深度,候凝48 h。整理得出表4。

三开扩孔完成后,下入钢级为N80的套管,内径尺寸为224.5 mm,外径尺寸为244.5 mm,管壁厚10 mm。共49根套管,套管总长度为490.78 m,阻流环长度为0.40 m,浮鞋长度为0.53 m,下管总长度为491.71 m。

表4 固井质量要求

完成下套管工作后,接通循环管线和固井管线,开泵循环钻井液,利用高的上返流速冲击井壁上的泥皮,直到循环泵压稳定为止。注入水泥之前先泵入一定量的前置液,用于隔离钻井液和水泥浆,避免混浆。再向套管内泵入计算后的水泥浆,本次固井所需水泥浆用量为20 m3,水泥浆从孔口返出后,在套管中下入橡胶塞,再利用清水将套管中的水泥浆全部替换。固井完成后候凝48 h,进行声幅测井,检测固井质量达到设计要求[8]。

3 主要施工难点与对策

3.1 存在的主要问题

FK-1井成孔直径为346 mm,口径较大,且在水敏性地层中钻进,易造成钻孔缩径、掉块,钻井坍塌以及卡钻现象,增加了钻孔的钻进难度,严重影响了钻井效率,主要钻井工程施工难点如下。

(1)FK-1井钻孔垂直度要求较高:全井最大井斜<1°,每100 m测斜1点。钻井口径为346 mm,口径较大,因此,钻井保直比较困难。

(2)为了减少钻井结构和施工复杂性,减少钻井时间和成本,本次施工采用裸眼钻进的方法,同时钻井区域属于软塑性地层,地层强度较差,因此,施工难度较大。

(3)钻井区域为水敏性地层,会自然造浆,使钻井液的粘结性较大,井壁收到较大的环空吸力,影响井壁稳定。

(4)为了节省钻井时间,FK-1井采用牙轮钻头快速钻进,而牙轮钻头在现场施工中易发生钻头泥包现象,特别是FK-1井所钻地层有泥页岩层。

3.2 主要技术对策

(1)采用多次成孔的钻进工艺解决钻井的大口径要求和保直钻进的问题。首先采用Ø215.9 mm牙轮钻头开孔钻进,其次利用Ø311 mm的牙轮钻头进行第一次扩孔,最后利用Ø346 mm的刮刀式钻头进行第二次扩孔从而达到钻进要求。本次施工主要利用偏重钻铤防斜,防止钻孔弯曲。第一次钻孔过程中采用小口径钻头来进行先导钻进至设计井深,在钻进过程中利用9根钻铤的自身质量,保持钻杆自身垂直,若是施在钻头上的轴向压力是钻铤质量的极少部分,可以减少钻孔倾斜,所以利用大钩载荷提吊钻杆,轻压吊打钻进可以防止孔斜。采用大一级的扩孔钻头进行扩孔。第一次扩孔可沿着原有轨迹延伸,可保证钻进的垂直性,一次扩孔结束后,再次换用大一级的钻头进行第二次扩孔,最终完成大口径钻井的保直[9]。

具体措施如下:①开孔钻进采用小口径钻头,以小压力、慢转速进行钻孔;②在更换钻头进行扩孔时,在钻头上安装导向管;③采用钻铤加压,使钻铤质量大于孔底所需钻压,中性点落在钻铤上,从而使上部钻杆处于拉伸状态;④在孔壁易坍塌地层采用优质钻井液洗孔,防止孔径变化;⑤采用塔式钻具结构与偏重钻具结构相结合的钻具组合,施加合理的钻压实现快速保直钻进。

(2)在钻井中套管的主要作用是为了防止钻井坍塌,防止漏水破坏井壁,但是下套管会增加钻井结构和施工的复杂性,增加施工时间和施工成本。因此,本次钻井施工采用裸眼钻进的方法。

在软塑性地层进行裸眼钻进,要特别注意起钻速度,避免对井的抽吸压力过大,在钻进过程中时刻保持井内钻井液充足,对孔内进行连续注浆,确保孔内的液柱压力,从而保证井壁稳定。发生卡钻事故不要硬提,上下活动钻具或接方钻杆循环来进行提钻。在下钻过程中,为防止井漏,应控制钻头的下放速度,避免对井内造成的“激动”压力过大。利用无磁钻铤的自重保持钻杆垂直以及通过钻井液将岩屑带出井外从而实现钻孔的垂直[10]。

(3)钻井液在钻井过程中主要是清孔的作用,钻井液的不同流速和流态也在不同程度上影响了井壁的稳定[11]。当钻井液流速过高,易形成紊流,冲刷井壁不利于井壁的稳定。本次施工主要从以下方面来配置钻井液。

①降低钻井液的滤失量。侵入地层的钻井液主要成分为滤液,因此为了降低钻井液的滤失量可以改变钻井液中自由水的活度,降低有害的滤失量就可以降低地层失稳的危险性。

钻井液降低滤失的主要途径有:平衡或减小泥浆与地层孔隙流体之间的压差;选用优质造浆粘土和有关处理剂,增加水化膜厚度;增加泥浆中粘土的含量;选用能提高水溶液粘度的处理剂,增加泥浆滤液粘度;选用造壁性能优越的添加剂,降低泥饼厚度及泥饼的渗透率;加快在复杂地层段的钻进速度,减少井壁裸露时间;减少钻井液循环对井壁的冲刷。

②改善泥饼质量。

③适当增加钻井液粘结力。钻井液的粘度过低会造成地层中的松散物质跟随钻井液循环,被泵出井外,因此,在钻进松散性地层时需要使用具有一定粘结力的钻井液,这样在循环过程中会形成弹性膜来保护孔壁稳定。同时由于水敏性地层会自然造浆,需要防止钻井液的粘结性过大,使井壁受到的过大的环空抽吸压力而造成缩径。

④适当增加钻井液的润滑性。润滑性好的钻井液可以减少与钻孔和钻具之间的摩擦,有利于井壁的稳定。

⑤适当增加钻井液的抑制性。增加钻井液的抑制性可以控制钻屑中造浆粘土的水化分散,降低循环压降,有利于井壁稳定。

为了提高钻进速度,防止孔内坍塌,本次施工主要使用以GSP-HPAN-KHm处理剂为主的优质钻井液。主要成分为:膨润土、纯碱、树脂、铵盐(NH4-HPAN)、PAM、PHP、NaHm等。

(4)泥岩和页岩易吸水膨胀、坍塌,容易发生钻头泥包现象,使钻头被包裹,无法有效切割岩石,从而使钻速变慢甚至发生停止进尺的情况。若在井下处理无效的情况下,必须对其进行起钻,有时甚至多次进行起钻,严重影响了钻进速度,延长了钻进周期。

在FK-1井钻进到350 m左右,钻头进尺明显减慢,增大钻压对钻进速度影响较小,在365 m时钻头不再进尺,经过现场排查,确定为发生钻头泥包现象。立即停钻,将钻头提离井底5 m,增大泥浆泵泵量,向井内泵入稀胶液冲洗钻头,并提高转速增大离心力使泥块易于甩出,达到较好的冲洗效果。冲洗完成后继续下钻钻进,钻进速度明显增加。但在钻到390 m左右,钻进速度再次明显减慢,重新冲洗对钻进速度没有明显改善,经过多次提钻观察钻头,检测岩屑的性质,决定将牙轮钻头更换为刮刀式钻头。更换完成后钻进速度提高,并且未再发生钻头泥包现象。对各种钻头钻进时效对比:在采用Ø311 mm的牙轮钻头进行扩孔时,钻进时效约为3.83 m;更换Ø346 mm的刮刀式钻头进行扩孔时,钻进时效约为10.67 m。通过更换钻头前后的钻进时效对比,可以明显看出刮刀式钻头能够更好地应对泥页岩层,减少钻头泥包现象。证明刮刀式钻头在钻进泥页岩层等软塑性地层时有很大的优势,在以后的钻井施工中可以进一步利用。

4 结论

(1)一次钻进、两次扩孔的施工工艺,能够很好地满足本区钻井安全的需要,同时能够达到油页岩原位开采先导工程实验的工艺要求。

(2)与常规水泥相比,加30%石英的水泥更能应对高温、高压环境,能够有效避免加热过程中出现宏观裂纹,从而提高了固井效果。

(3)本次钻井区域为水敏性地层,常规钻井液不能保证钻井安全,因此,本次施工主要使用以GSP、HPAN和KHm处理剂为主的优质钻井液,在实际施工过程中效果良好。

(4)在钻进泥页岩地层时,牙轮钻头发生泥包现象,从而更换为刮刀式钻头,通过对更换钻头前后钻进时效的对比可以明显看出,刮刀式钻头在钻进泥页岩层等软塑性地层时有很大的优势,在以后的钻井施工中可以进一步利用。

[1] 陈晨,孙友宏.油页岩开采模式[C]// 2010年全国探矿工程学术论坛,2010:26-29.

[2] 刘昭君,杨虎林,董清水,等.中国油页岩[M].北京:石油出版社,2009:148-154.

[3] 王志军.不同地区油页岩的近临界水模拟提取及产物分析[D].吉林长春:吉林大学,2014.

[4] 王聪,陈晨,孙友宏,等.农安油页岩水力压裂模拟及实验研究[J].探矿工程(岩土钻掘工程),2015,42(11):7-11.

[5] 王国杰,樊玉光,王宏来,等.石油钻井扩孔工具研究与应用[J].石油矿场机械,2009,38(4):74-76.

[6] 张慧,于承朋,夏广强,等.银参4井钻井设计与施工[J].探矿工程(岩土钻掘工程),2014,41(5):33-37.

[7] 鄢泰宁.岩土钻掘工程学[M].湖北武汉:中国地质大学出版社,2001:92-97.

[8] 牟月倩.高温高压固井技术研究[J].西部探矿工程,2006,18(4):104-106.

[9] 严轩辰.农安和桦甸油页岩力学性能及其水力压裂与破碎关键参数研究[D].吉林长春:吉林大学,2012.

[10] 王三牛,王聪,刘玮,等.科学深钻扩孔钻头及钻进技术研究[J].探矿工程(岩土钻掘工程),2012,39(3):8-13.

[11] 张晓静.水敏/松散地层钻井液的护壁机理分析与应用研究[D].北京:中国地质大学,2007.

Drilling Design and Construction of Oil Shale In-situ Production Well

CHENQiang1,2,3,GUOWei1,2,3,LIQiang1,2,3,SUNYou-hong1,2,3,ZHAOShuai1,2,3

(1.National-Local Joint Engineering Laboratory of In-situ Conversion, Drilling and Exploitation Technology for Oil Shale, Changchun Jilin 130026, China; 2.Key Laboratory of Drilling and Exploitation Technology in Complex Condition,Ministry of Land and Resource, Changchun Jilin 130026, China; 3.College of Construction Engineering, Jilin University, Changchun Jilin 130026, China)

In order to study the underground oil shale in-situ mining technology, FK-1 well is designed and constructed in Fuyu County of Jilin Province with completed depth of 500m, the completion layer is Nenjiang formation. The straight-keeping of large diameter drilling, open hole drilling in soft plastic formation, drilling fluid application in water sensitive formation and bit balling in mud shale formation, as well as special well completion and cementation of in-situ production well are considered and overcome in the design and construction. The construction difficulties in drilling process are solved by the optimization of drilling equipments and drilling fluid performance, the corresponding optimization of well structure and the choice of drill bits and BHA. Good construction effects are

with shortened drilling time and reduced drilling investment.

drilling technology; drilling fluid; large diameter drilling; water sensitive formation; bit balling; oil shale; in-situ mining

2017-01-13;

2017-04-18

吉林省发改委项目“油页岩局部化学反应法地下原位裂解先导试验工程”(编号:2013z050);吉林省科技厅项目“近临界水法油页岩地下原位裂解先导试验关键技术与装备”(编号:20130302030sf)

陈强,男,汉族,1993年生,硕士研究生在读,地质工程专业,从事油页岩方面的研究工作,吉林省长春市西民主大街938号;郭威,男,汉族,1979年生,教授,博士生导师,从事地下资源钻采技术研究及教学工作,吉林省长春市西民主大街938号,guowei6981@jlu.edu.cn。

P634;TD83

A

1672-7428(2017)07-0009-06