我国抗生素菌渣处置技术现状

2017-09-03刘园园

刘园园

(北京观澜科技有限公司,北京 100083)

我国抗生素菌渣处置技术现状

刘园园

(北京观澜科技有限公司,北京 100083)

我国是抗生素原料药生产大国,文章总结了国内对抗生素菌渣处理处置技术的现状及存在的问题并提出了有关建议。

抗生素菌渣;资源化;焚烧;肥料化

前言

我国是世界抗生素原料药生产供应基地。2013年我国抗生素产量达到24.8万吨[1],占全球市场总量的70%以上。按照生产1吨抗生素平均产生40吨湿菌渣估算,2013年我国抗生素菌渣的产生量约为1000万吨。依据2016年新版的《国家危险废物名录》,抗生素菌渣属于HW02中的271-002-02和276-002-02,为危险废物。

1 抗生素菌渣的特点及产量状况

抗生素菌渣的主要成分为菌丝体、剩余培养基、代谢中间产物、有机溶媒及少量残留的抗生素[2]。菌渣干基中的粗蛋白含量在30%以上,粗脂肪含量在10%以上,含水率高达79%~93%[3]。另一方面,菌渣中残留的抗生素,可能会使人体产生耐药基因,存在着安全隐患。鉴于抗生素菌渣产量大,含水率高,极易引起二次发酵,会使菌渣颜色变深,同时产生恶臭气味,此外,菌渣在运输过程中也会造成空气污染,且恶臭气味去除难度大。若不及时处理,大量的菌丝体堆积会对大气、水体、土壤环境造成严重污染。因此,如何安全有效地处置抗生素菌渣,成为目前亟需解决的难题。

据2015年《中国化学制药工业年度发展报告》统计,原料药企业由于升级改造、搬迁、停产、限产等因素,产量有所下降,以氯霉素最为明显。2015年我国原料药总产量为110.7万吨,出口量与上年同期持平,主要出口目的国是印度、美国、德国等。各省产量中,前两位分别为河北省、山东省,河北省产量占全国的30.1%,山东省占全国的39.7%。各大类抗生素的产量及抗生素菌渣产生量占比见图1。

图1 2015年我国各大类抗生素产量占比

由图1可知,我国抗生素原料药产品结构中,β内酰胺类占比最高,达68.02%,主要产品为青霉素类、头孢类,其次是四环素类,占比18.22%,主要产品为盐酸四环素、盐酸土霉素、盐酸多西环素、土霉素、金霉素等。多肽类相对较少,仅占0.02%。我国各类抗生素菌渣产生量占比见图2。

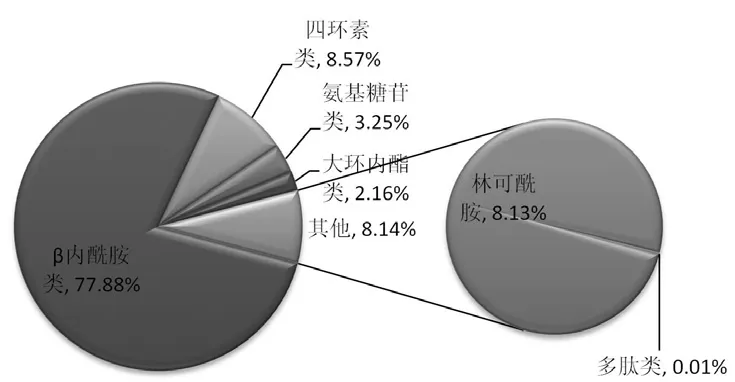

由图2可知,我国产生的抗生素菌渣中,主要是β内酰胺类,达77.88%,这是由于β内酰胺类原料药产量大及产渣比例高造成的,其次是四环素类,占比8.57%。

图2 2015年我国各大类抗生素菌渣产生量占比

2 抗生素菌渣处理处置技术

国内外学者一直在积极寻求抗生素菌渣的经济、高效且处理量大的处置方法,国内有数家单位开展了多方面的研究,本文对目前的菌渣处置技术进行总结如下。

2.1 焚烧技术

焚烧是目前我国药企和地方政府最为认可、应用最为广泛、最为安全的抗生素菌渣处置方式,能在短时间内大幅度减少菌渣体积,同时消除其中许多有害物质并回收热量。但由于发酵类抗生素生产工艺的限制,新鲜的菌渣粘度大,含水率最高可达93%,直接焚烧不易操作,因此焚烧前需对菌渣进行烘干处置。另外,菌渣的热值较低,焚烧过程中需添加其它如煤、柴油、天然气等燃料辅助焚烧。我国危险废物焚烧温度要求达到1100℃以上,处置过程中能耗高,据了解,每吨菌渣的焚烧费用为3500~4000元,焚烧设施建设成本更高,如日处理50吨菌渣焚烧炉的建设成本可达3500万元。此外,菌渣焚烧不当,会产生焚烧烟气、二英及飞灰,二英为致癌物质,飞灰仍属于危险废物,需通过固化填埋的方式进行处置,进一步增加了焚烧处置成本。华北制药集团联合清华大学对河北省10多种菌渣进行热水解-焚烧处理,具体步骤为:加水-固液分离-烘干-焚烧,去除效果好,但工艺较复杂,成本较高。目前,国内建设焚烧炉处置菌渣的实例还很少。

2.2 填埋技术

安全填埋技术是一种对危险废物减量化的处置方式,也是除焚烧外我国认可的第二种处置方法。但菌渣产生量大且含水量高,填埋会占用大量的土地资源,且承载能力和使用年限有限,而国内很多大城市的填埋场处理量已接近饱和。填埋处理不当会产生渗滤液造成地下水和土壤污染,导致污染转移。此外,菌渣填埋处置成本甚至高于焚烧,且会对菌渣中的丰富营养物质造成资源浪费,这一系列问题使得菌渣填埋处置技术在国内从未得到应用。

2.3 制肥技术

2017年3月1日起,我国正式实施《有机肥料中土霉素、四环素、金霉素与强力霉素的含量测定高效液相色谱法》,这是我国首次发布肥料中抗生素残留检测方法的国家标准,为在有机肥料产品质量指标中设定抗生素残留限值提供了技术支撑。

抗生素菌渣中的蛋白含量达30%~40%,非常适合作为优质有机肥、微生物菌剂的生产原料。但抗生素菌渣中含有具有抑菌和杀菌作用的抗生素原药残留,这一特殊性使其在发酵过程中会对发酵菌产生抑制或杀灭,从而导致发酵不成功或不彻底。因此,菌渣堆肥发酵的关键在于菌种。

张红娟[4]等利用林可霉素菌渣与牛粪混合堆肥,经过41天的堆肥处理后,经检测,确定林可霉素菌渣用作肥料可行且无植物毒性。Holly Dolliver[5]等研究了3种抗生素菌渣的不同堆肥方式,结果表明,虽然堆肥方式不同,但3种抗生素在堆肥过程中都得到了有效的降解。温沁雪将城市污泥混合青霉素菌渣进行堆肥实验,以青霉素菌渣、市政脱水污泥和木屑为原料,研究好氧堆肥过程温度、碳素、氮素等理化参数的变化及青霉素的降解情况,青霉素残留未影响到堆肥过程[6]。华北制药集团利用HB菌渣青霉菌渣混合,通过微生物发酵使残留的青霉素及HB失去活性成为有机肥料。堆肥成品是一种很好的有机肥料,具有较强的经济前景。

2.4 厌氧发酵技术

利用厌氧发酵技术处理抗生素菌渣可制备生物能源,产生沼气和沼肥。但大量试验证明,若盲目添加菌种对抗生素菌渣进行简单的厌氧发酵,易出现快速散发恶臭气味,并伴有大量渗水现象,因湿度过大,菌种死亡或被抑制,最终导致了发酵失败。此外,菌渣中残留的抗生素也可能对发酵产生抑制作用,降低沼气产率。总体上,厌氧发酵技术产率低,同时会产生大量污染废水。

孙效新[7]对青霉素菌渣、链霉素菌渣、土霉素菌渣、林可霉素菌渣和麦迪霉素菌渣进行厌氧发酵,结果表明,青霉素、链霉素和麦迪霉素菌渣都能稳定产沼气。朱培采用多级厌氧法处理螺旋霉素菌渣效,4个11L的升流式厌氧反应罐通过串联方式连接,经过 2个月的运行后系统达到稳定状态,螺旋霉素降解率达到97%[8]。

2.5 其他处理处置技术

北京某公司的抗生素菌渣SEA-CBS高效复合资源化利用技术,高效融合了环保与循环经济理念,将新鲜菌渣与废弃农作物秸秆进行混合,混合后的物料经过高温高压无害化处置,快速去除抗生素残留,无害化处置后的物料添加高效复合微生物菌群经生物转化后,开发出高附加值的生态产品。刘波文对青霉素菌丝体进行处理,适当添加锯末、果壳、果核等辅料,再添加无机盐等活性剂浸渍活化处理,制备出活性炭[9]。河北科技大学的杨慧姣,将青霉素废菌丝体经过干燥、碱浸泡、提取、浓缩等步骤制成液体型的PM缓凝剂。河北中润制药有限公司的程俊山进行了青霉素菌渣中提取麦角固醇工艺的研究。加碱甲醇皂化,有机溶剂进行萃取,青霉素菌丝体回收率可达0.71%[10]。刘小朋以阿维菌渣为原料,经微生物发酵后,制成了液态、膏状及粉状的营养成分产品;将其替代阿维菌素发酵中的常规酵母膏或酵母粉后,液态、膏状及粉状营养成分产品比常规酵母膏或酵母粉的效价分别提高了3%、5%及3%左右[11]。周波对青霉素菌渣进行加热、加酸预处理消除部分青霉素效价,再通过微生物发酵去除残留青霉素效价,并制备出酵母粉替代品、饲料蛋白、生物肥料。张光义利用水热处理抗生素菌渣制备处固体生物燃料。李秀环用青霉素菌渣制备酵母膏、 酵母粉代用品。上述几种技术是综合利用抗生素菌渣中有用成分的有效方式,但有些技术对有用成分的回收难度较大,不适合规模化生产。

3 我国抗生素菌渣存在的问题及建议

(1)焚烧法建设成本和运营成本较高;填埋场承载能力有限,且浪费资源;厌氧发酵技术产气率低;堆肥技术具有较好的经济前景,但存在菌渣耐药风险。相对而言,菌渣的无害化-资源化综合处置技术既消除了耐药风险问题,又可有效实现菌渣的大规模处理和资源化,是菌渣处置行业最有效的处置方式。

(2)限制抗生素菌渣综合利用的主要障碍是缺少污染控制标准及环保技术规范。目前国内对抗生素菌渣的安全性评估标准尚未建立,这使得药企无法评估确定最为安全的抗生素菌渣处理处置技术。完善抗生素菌渣综合利用的环境保护标准,是非常必要的工作。

(3)建议有关部门加强对抗生素菌渣中的主要特征污染物即抗生素残留的研究,加强对抗生素迁移和代谢过程的研究,特别是处置后产物里的抗生素残留问题。

[1] Qian-Qian Zhang,Guang-Guo Ying,Chang-Gui Pan,You-Sheng Liu,and Jian-Liang Zhao.Comprehensive Evaluation of Antibiotics Emission and Fate in the River Basins of China: Source Analysis, Multimedia Modeling,and Linkage to Bacterial Resistance[J].Environ.Sci.Technol.2015,49,6772-6782.

[2] 成建华,张文莉.抗生素菌渣处理工艺设计[J].医药工程设计,2003(2):31-34.

[3] 贡丽鹏,郭斌,任爱玲,等.抗生素菌渣理化特性[J].河北科技大学学报,2012(2):190-196.

[4] 张红娟,郭夏丽,王岩.林可霉素菌渣与牛粪联合堆肥实验研究[J].环境工程学报,2011(1):231-234.

[5] I Ek S,Dobeic M,Pintari T,et al.Degradation and dissipation of the veterinary ionophorelasalocid in manure and soil[J].Chemosphere,2015,138:947-951.

[6] 温沁雪,陈希,张诗华,等.城市污泥混合青霉素菌渣堆肥实验[J].哈尔滨工业大学学报,2014(46): 43-49.

[7] 孙效新,黄栋,李建民,等.抗生素废菌渣液厌氧生物处理试验研究[J].中国沼气,1990(3): 11-14.

[8] 朱培,张建斌,李继安,等.多级厌氧法处理螺旋霉素工业发酵菌渣效果的研究[J].环境工程学报, 2014(2):703-708.

[9] 刘波文.青霉素菌丝体理化特性和化学法制备活性炭的研究[D].河北科技大学,2010(6).

[10] 程俊山,张京伟,徐绍辉,等.青霉素菌渣中提取麦角固醇工艺的研究[J].河北化工,2009(9):22-24.

[11] 刘小朋,凌爽,刘忠艳,等.阿维菌渣的生物改性方法及再利用研究[J].安徽农业科学,2010,38(30):16924-16925.

Technical Status of Antibiotic Bacterium Dregs Disposal

LIU Yuan-yuan

(Beijing Guanlan Technology Co., Ltd, Beijing 100083, China)

China is a big production country of antibiotic raw medicine materials. The paper sums up the technical status of the disposal of antibiotic bacterium dregs and their existing problems and puts forward the relevant suggestions.

antibiotic bacterium dreg; resource; incineration; fertilization

X705

A

1006-5377(2017)08-0066-03

注:文中所涉及的全国性数据,均未包括香港、澳门特别行政区和台湾省数据。