全新高效Kappa 1.6 L GDI发动机的开发

2017-09-03HwangHwangLeeParkChoiLeeKimKimBHanLeeShinHyun

【韩】 K.Hwang I.Hwang H.Lee H. Park H.Choi K.Lee W.Kim H.KimB.Han J.Lee B.Shin D.Hyun

设 计 开 发

全新高效Kappa 1.6 L GDI发动机的开发

【韩】 K.Hwang I.Hwang H.Lee H. Park H.Choi K.Lee W.Kim H.KimB.Han J.Lee B.Shin D.Hyun

现代起亚汽车公司推出适用于混合动力车型的全新Kappa 1.6 L 汽油缸内直喷(GDI)发动机,并于2016年初在韩国市场投产。该机型达到了汽油机力图实现40%的最高热效率;并且能够输出充沛的动力,满足车辆的动态行驶性能。开发全新Kappa 1.6 L GDI发动机旨在提高燃油效率。为了获得最高燃油效率,设计了行程缸径比为1.35的紧凑型燃烧室。采用的关键技术还包括:高压缩比阿特金森循环,带有高能点火线圈的冷却废气再循环(EGR)系统,以及强滚流进气道。在大幅抑制爆燃后,燃油效率得以改善。具体做法是采用分离型冷却系统,并配有2套节温器和嵌块,机油喷射活塞冷却技术,以及中空充钠排气门。基于两级式压力控制机油泵和低流速机油,以及运动部件采用的低摩擦涂层等技术,Kappa 1.6 L GDI发动机的摩擦损失也被控制在最小值。与此同时,集成了压力控制阀(OCV)的连续可变气门正时(CVVT)系统具有迅捷的响应速度,克服了CVVT系统用在阿特金森循环上相位角变大的问题。为了符合超低排放车辆(SULEV)排放法规,喷油器经激光钻孔成型,其燃油喷束形式为强滚流和平顶活塞而作了改进,系统喷油压力达到了20 MPa。

缸内直喷 汽油机废气再循环 喷油压力 低摩擦涂层

1 产品介绍

目前大多数发动机制造商的研究重点都是提高发动机的燃油效率,为节能环保型混合动力汽车(HEV)开发专门匹配的发动机。

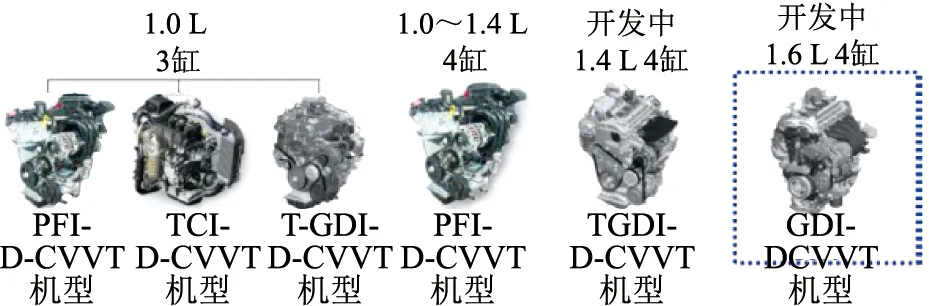

为了搭载于现代汽车公司即将面世的全新C级(欧洲车辆分级标准,包括大众golf,丰田corolla,本田civic等)混合动力车型,有必要为其专门开发1款高效发动机。Kappa 1.6 L缸内直喷(GDI)发动机正是首款机型,并且搭载于混合动力车型。如图1所示,Kappa发动机型谱包括多个机型,其中1.6 L GDI设计机型行程最长,能达到最高热效率。

图1 Kappa发动机型谱

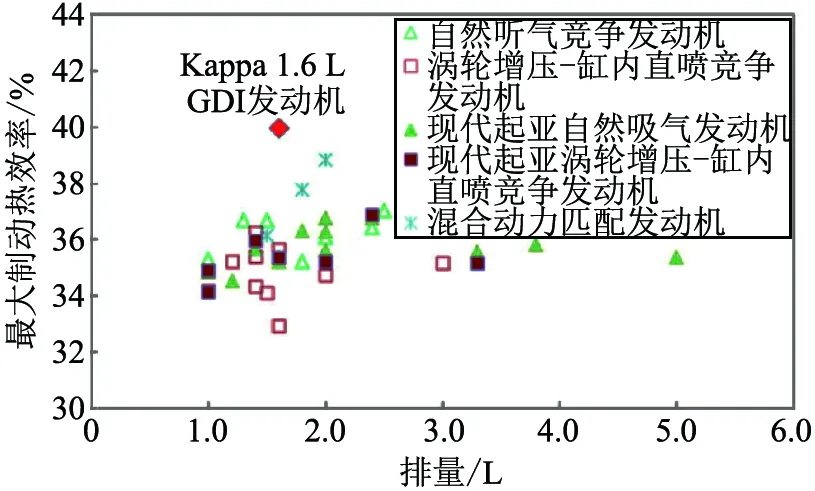

由图2可见,当前大多数汽油发动机的热效率为35%~38%,要实现40%的热效率可谓一项挑战。通过对发动机硬件和控制系统的联合改进,Kappa 1.6 L GDI发动机顺利达成了这一目标。

图2 不同发动机最大制动热效率散布图

发动机40%的高的热效率得益于以下3方面的技术改进:(1)提高燃烧效率,高压缩比(13.0)阿特金森循环,配有强滚流进气道的冷却EGR,以及同级机型中最大的行程缸径比(1.35),使得燃烧室有望设计得更为紧凑;(2)抑制爆燃,分离型冷却系统,对流型冷却液流道,活塞上开有机油喷射冷却油道,以及排气气门杆中空填钠;(3)摩擦控制到最小,采用两级式机油泵和低流速机油(0W20),以及在活塞环和主轴承表面采用低摩擦喷涂层。

2 发动机

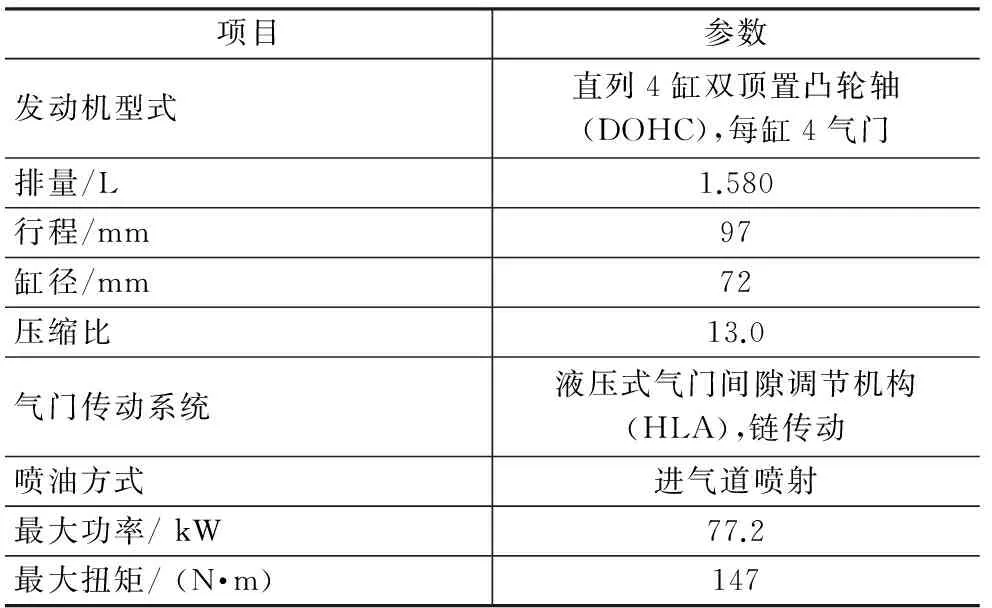

针对混合动力车型应用,针对原先的Kappa 1.4 L 进气道喷射(PFI)发动机特别设计了全新Kappa 1.6 L GDI发动机,拉大行程增大了发动机排量,弥补了采用阿特金森循环导致功率下降的不足;但该机型的尺寸仍然适合C级轿车。新机型采用了汽油直接喷射系统,同时提高了燃油效率和性能表现(表1)。

表1 Kappa 1.6 L GDI发动机技术规格

图3 Kappa 1.6 L GDI发动机

3 提高热效率

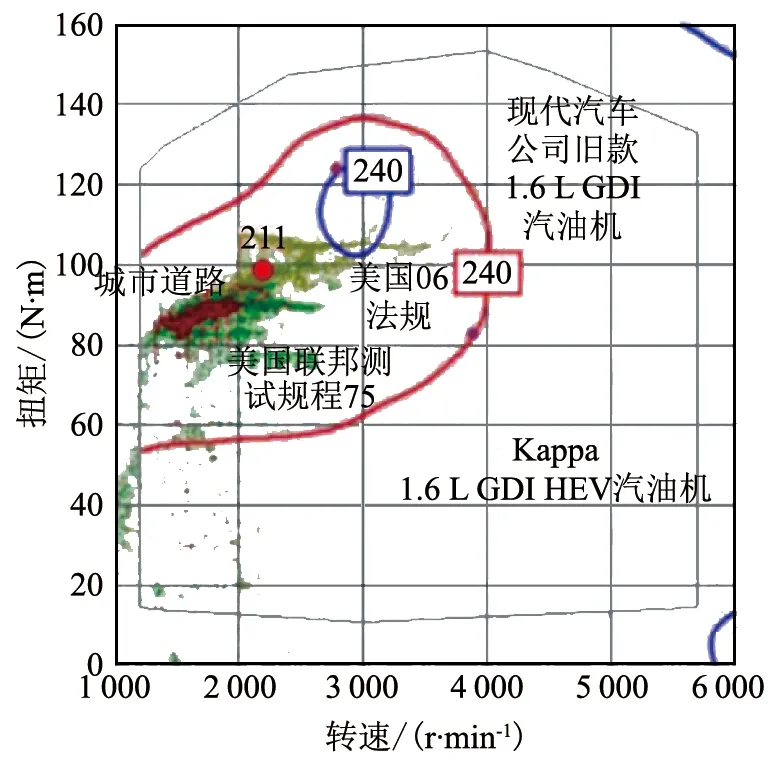

图4 Kappa 1.6 L GDI发动机的制动比油耗曲线

混合动力车型发动机的运行区域与常规发动机大为不同。如图4所示,Kappa 1.6 L GDI发动机最佳燃效区为转速1 500~4 000 r/min及扭矩70~120 N·m工况下,制动比油耗(BSFC)为240 g/(kW·h),这也是混合动力发动机在美国联邦测试规程(FTP)、美国06法规(US06)和城市道路模式下的常用工况。可见Kappa 1.6 L GDI发动机最佳燃效区大幅优于现代汽车公司的旧款1.6 L GDI发动机。

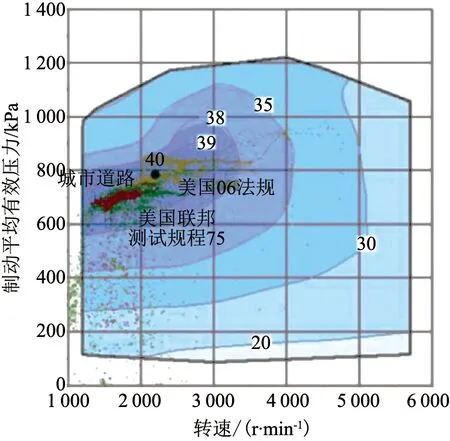

为了实现领先同级机型的燃油经济性,使用的关键技术如下:高压缩比阿特金森循环、大滚流比的进气道、超长行程、冷却EGR、分离型冷却系统,以及系统燃油压力达到20 MPa的改进型喷油器。得益于上述诸项技术,该款发动机在车辆主要运行区域的热效率高达40%(图5)。

图5 Kappa 1.6 L GDI发动机的制动热效率曲线

3.1 紧凑型燃烧室

如果想要将热损失降到最低,采用紧凑型燃烧室至关重要。为此需要提高行程缸径比,同时减小气门夹角。

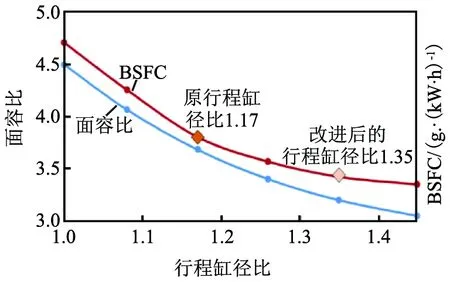

Kappa 1.6 L GDI发动机采用了1.35的超长行程,以及12°的气门夹角。增大行程缸径比意味着减小了面容比,从而降低了热损失。降低热损失后,发动机的燃油热效率得以改善(图6)。

图6 在行程/缸径比与面容比影响下的制动比油耗变化趋势

图6为行程缸径比的增大与面容比减小之间的数据关系。在工况点2 000 r/min,制动平均有效压力(BMEP)0.8 MPa处,发动机燃油耗因为面容比减小而得以改善。综合考虑了燃油经济性的饱和度与活塞速度限值后,Kappa 1.6 L GDI发动机的行程缸径比最终确定为1.35。当行程缸径比从1.17增大到1.35,面容比减小了13%,发动机测试评估后燃油耗亦降低了0.8%。

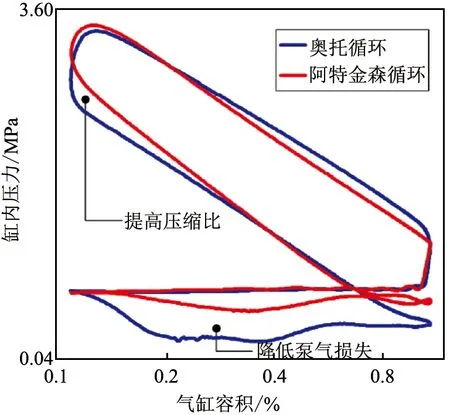

3.2 改进阿特金森循环

为了减少进气循环的泵气损失,Kappa 1.6 L GDI发动机采用了进气门推迟关闭(LIVC)的阿特金森循环。图7为Kappa 1.6 L GDI发动机分别采用奥托循环与阿特金森循环时的燃油压力差异对比。相比奥托循环,阿特金森循环的指示平均有效压力(IMEP)较小,但泵气损失亦较小,因此阿特金森循环具有更好的燃油效率。

由图7可见,奥托循环下,压缩比为10.5时,进气门关闭(IVC)正时为下止点后(ABDC)67°的气门转角,进气门开启持续角为224°CA。阿特金森循环下的压缩比为13.0,IVC正时为109°CA ABDC,进气门开启持续角为280°CA。

图7 Kappa 1.6 L GDI发动机P-V示意图

通过改善IVC正时和气门开启持续角,可将泵气损失降至最小。因为阿特金森循环进气门迟闭特性,有效压力会降低,因此有必要提高压缩比以弥补损失。

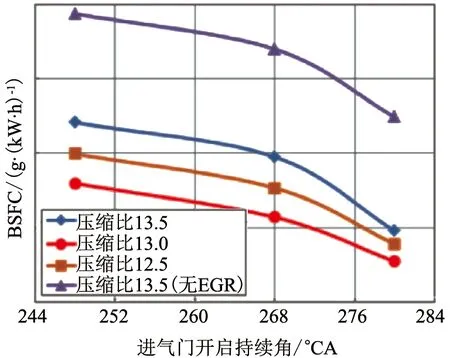

图8显示了压缩比与进气门持续角之间关系的测试结果。图中每一个燃油耗数值表示8个测试工况点的平均值,这些工况点代表了混合动力车型发动机的常用运行区域。

图8 压缩比和气门正时的优化

由图8显示,将气门开启持续角从240°CA提高至280°CA时,BSFC出现了相同的变化趋势,而且这种趋势与EGR的工作状态无关。因此IVC正时推迟了40°CA。与此同时,压缩比为13.0的曲线处显示出BSFC的最佳值(最小值)。从有效压缩比角度来看,Kappa 1.6 L GDI发动机压缩比为13.0时,等效于常规奥托循环发动机上11.5的压缩比。压缩比高于13.0以后,发动机出现爆燃恶化的趋势,甚至还连带影响BSFC恶化。因为全负荷性能这一限制因素,凸轮转角持续期超过280°CA后便不再提高。

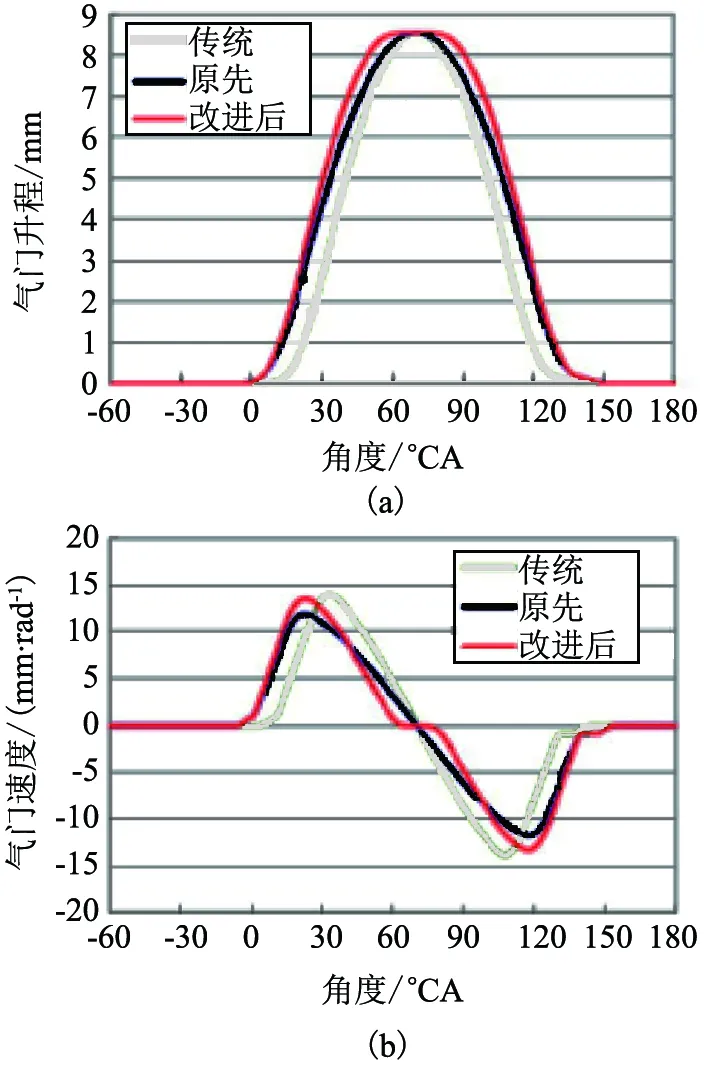

针对阿特金森循环进气门开启持续角较长这一特性,对凸轮做了改进,其型线如图9所示。在相同的开启与关闭速度下,改进后的进气凸轮饱满度相比常规凸轮提高了10%,较之前较低的型线饱和度,改进凸轮后其油耗降低了0.5%。

图9 Kappa 1.6 L GDI发动机进气门型线

为了能获得更高的热效率,以快速燃烧方式抑制爆燃同样不可或缺,尤其是发动机同时采用高EGR率和高压缩比时,此时大量再循环的排气会进入燃烧室,导致燃烧速率减慢。

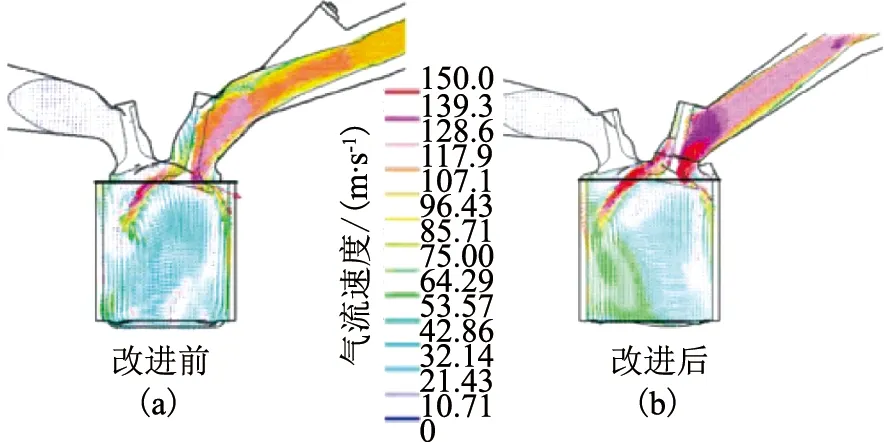

高滚流比是实现快速燃烧的首选方法。图10中具有锐角边缘的长直进气道,以及改进后的气门座切边均可有效提高滚流比。

图10 Kappa 1.6 L GDI发动机进气道的改进

由图11可见,最终进入燃烧室的进气流得以改善。为了避免可能出现流道系数降低的情况,同时对进气道设计作了改进。

图11 进气气流流动改善程度的可视化结果

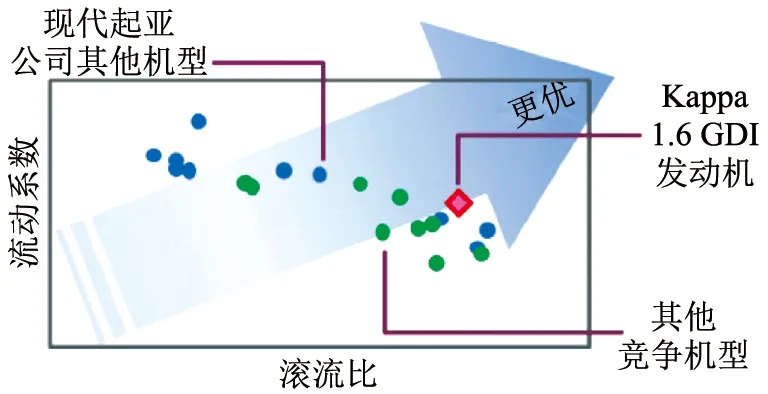

图12显示出滚流比与流动系数之间的折中关系。从竞争对手机型的散布图来看,Kappa 1.6 L GDI发动机经过精心设计的进气道在同级机型中的领先优势十分明显。

图12 滚流比与流动系数的测量值散布图

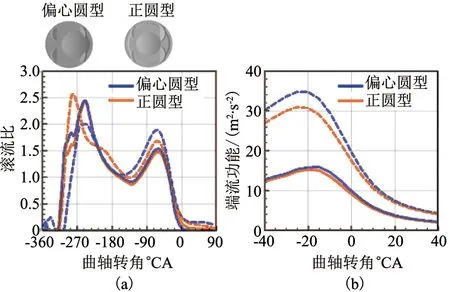

改进活塞顶碗造型亦增强了燃烧室内混流的性能。如图13所示,Kappa 1.6 L GDI发动机具有偏心圆截面的碗型结构提高了滚流比与湍流动能。图中实心线代表催化转化器起燃模式下的工况;而虚线代表转速2 000 r/min,全油门(WOT)工况。在2种工况下,具有偏心圆截面碗型设计的活塞,表现明显优于具有正圆截面碗型设计的活塞。

图13 不同活塞碗型的流动模拟

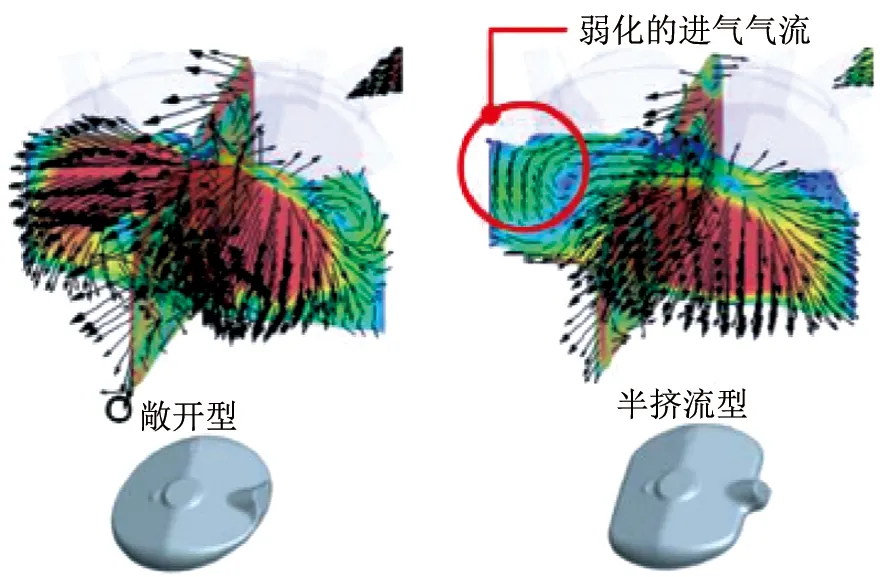

图14 不同燃烧室挤流(区)形式下的流速

基于进气道、燃烧室及活塞设计的改进,Kappa 1.6 L GDI发动机的燃烧速率显著加快。在10%~20%EGR率下,8个测试工况点的平均燃烧速率(已燃质量比从10%~90%的持续期)达到了20°CA。

3.4 改进EGR系统

文献收集和整理分析能力 根据毕业论文进度安排,一般要求学生三周内理解研究内容、收集整理文献、撰写研究进展、完成开题报告和绪论写作。通常要求学生广泛阅读参考文献,总结和凝练所选主题的国内外研究进展,了解学科发展前沿。为此,告知学生多途径多通道的文献收集渠道,指导学生阅读文献的方式,指导学生信息提取的方法,从而拓展学生的思维视野,提高文献收集和整理分析能力。

对于汽油机而言,冷却EGR在提高热效率方面的作用相当可观。首先,提高了进气歧管压力,可减少泵气损失。其次,降低了燃烧室内气体温度,可令点火正时提前。

包括Kappa 1.6 L GDI发动机在内的各类采用阿特金森循环的发动机均存在泵气损失较大的缺陷,因而增大使用EGR率,将点火正时提前,以此改善燃油效率变得越发重要和普遍。图15是Kappa 1.6 L GDI发动机EGR系统的布置示意图。EGR抽吸位置应当设于具有最大压差之处。因此,从催化器前,宽域催化转化器(WCC)上游抽吸回来的排气将经由EGR阀汇入缓冲箱,继而变成平缓的EGR气流进入各个气缸。

图15 Kappa 1.6 L GDI发动机的EGR系统

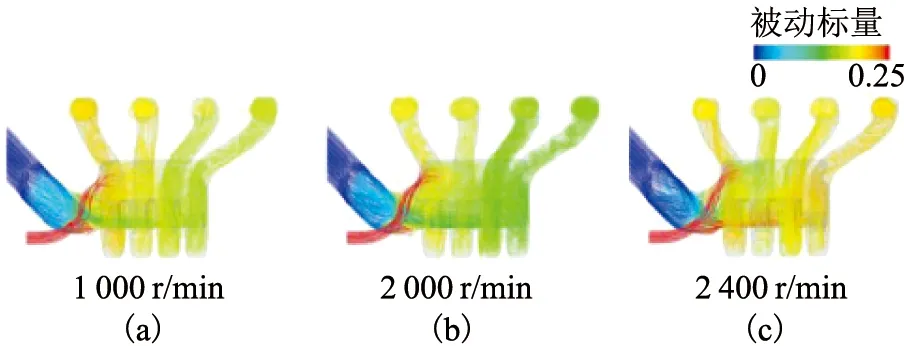

为了避免造成各缸之间燃烧不平衡,汇入缓冲箱的EGR气流必须均匀分配后流进各个气缸。得益于EGR气流进出分布的改进,在主要运行转速且EGR高流速状态下,发动机获得了分配良好的EGR气流(图16)。

图16 EGR气流的分配

如图17所示,8个测试工况点代表了车辆实际运行区域,其间的EGR流速偏差得以控制在较小的数值。

图17 EGR流速偏差

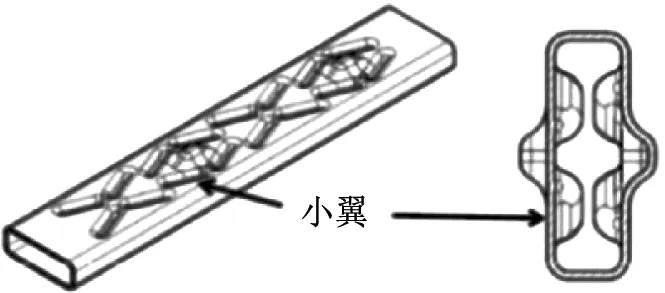

图18所示的EGR冷却器使用了小翼冷却管,实现了最高的冷却效率,而且改进了设计以满足EGR率的需要,最终实现了98%的冷却效率。

图18 EGR冷却器上的小翼

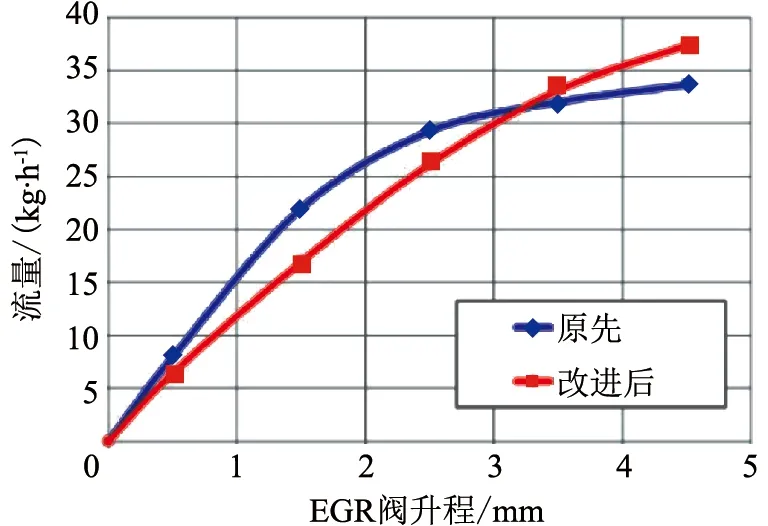

借助对EGR气流特性的线性化处理以适应气门开启,如图19所示,以及使用具有快速响应特性的直流(DC)电机控制执行器,EGR率得以精确控制。

图19 EGR阀开启时的流量特性

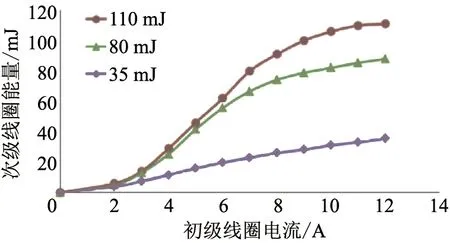

图20所示的110 mJ高能点火线圈可增强常规工况,以及高EGR率工况下的燃烧稳定性。

图20 初级电流下的次级线圈能量特性

如图21所示,使用110 mJ高能点火线圈后,8个测试工况点的BSFC平均改善程度达到0.3%。

图21 110 mJ点火线圈对BSFC的改善程度

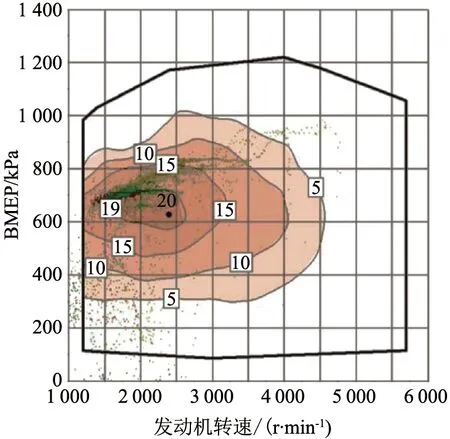

EGR率同时受到IMEP 变动系数(COV)劣化程度、碳氢(HC),以及进气歧管负压值大小的限制。Kappa 1.6 L GDI发动机具有快速燃烧速率,因而可以承受更高的EGR率。基于EGR系统的改进和快速燃烧速率设计,高EGR率可应用于图22中车辆实际行驶范围的大部分区域。

图22 Kappa 1.6 L GDI发动机EGR率

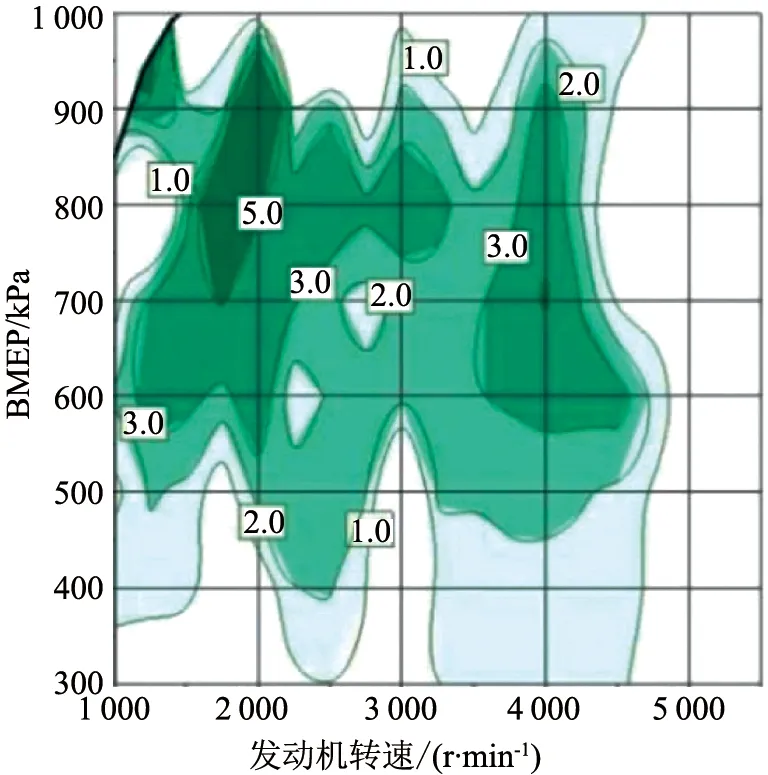

综上,使用高能点火线圈与冷却EGR系统后,车辆在自由行驶工况下主要运行区域的燃油耗可降低3.5%,如图23所示。

图23 EGR系统对燃油耗的改善程度

3.5 抑制爆燃

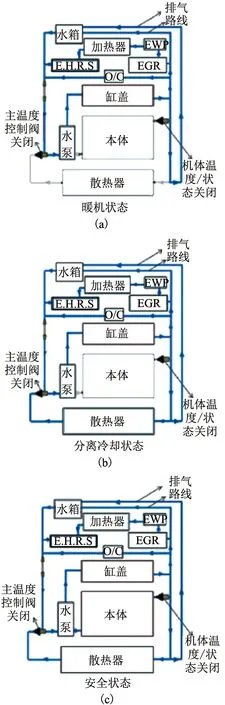

改进发动机冷却系统设计可有效改善爆燃情况。为了降低发动机的爆燃倾向,Kappa 1.6 L GDI发动机采用了对流型冷却液流道和分离型冷却系统。如图24所示,分离型冷却系统使用1个附加节温器/恒温器。2个节温器分别用于缸盖与缸体,并在88℃与105℃时打开。

冷却液流经缸体内的蓄水腔后进入缸盖。流经燃烧室的冷却液相比排气侧水温较低,且具有几乎相同的流速与水温。各缸间的温度偏差越小,冷却液对燃烧室与进气道的冷却效果就越好。图25显示了Kappa 1.6 L GDI发动机缸盖中冷却液流场的计算流体力学模拟结果。

为了避免出现诸如爆燃或提前着火等不正常燃烧现象,必须在不对缸体作过度冷却的前提下有效降低缸盖的温度。因而Kappa 1.6 L GDI发动机采用了分离型冷却系统,独立控制流经缸体和缸盖的冷却液温度,如图26所示。为了减少活塞的摩擦损失,缸体温度被控制在较高的温度(100℃与105℃);而缸盖中的冷却液温度则控制在相对较低的温度,约为90℃。最终缸体的温度将会提高7~18℃。

采用分离型冷却系统与对流型后,爆燃得以有效抑制,8个测试工况点的着火正时可提前1~3°CA。

Kappa 1.6 L GDI发动机具有高达13.0的压缩比,旨在改善燃油效率,但效率的改善幅度受到爆燃情况的限制。增强排气门的传热效果也是抑制爆燃的有效措施。

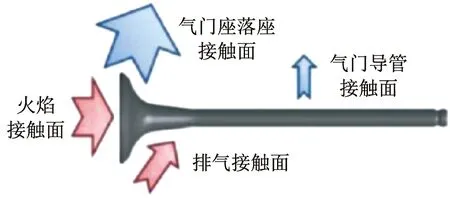

火焰和排气的热能会经由排气门底部表面和气门杆颈部区域传递,再经过与气门座落座及气门导管接触而扩散出去。图27为发生热传递的通道图。

图26 分离型冷却系统回路

图27 排气门的传热特性

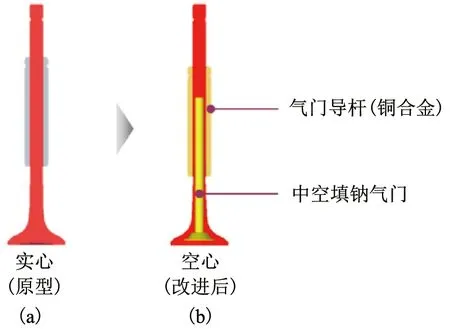

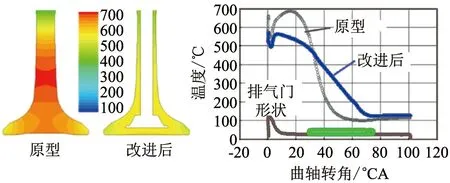

因此必须增强排气门,气门座落座区,以及气门导管的散热率,以降低排气门的温度。图28显示,Kappa 1.6 L GDI发动机采用中空填钠的排气门与铜合金气门导管。

图28 排气门的传热特性的改善

图29显示了采用中空填钠排气门与铜合金气门导杆后,根据热分析的对比图。可见排气门杆颈部的温度降至128℃,而面向燃烧室一侧的表面温度降至83℃。因而着火正时可提前1~2°CA,BSFC改善幅度为0.3%。

图29 排气门处排气传热的改善效果

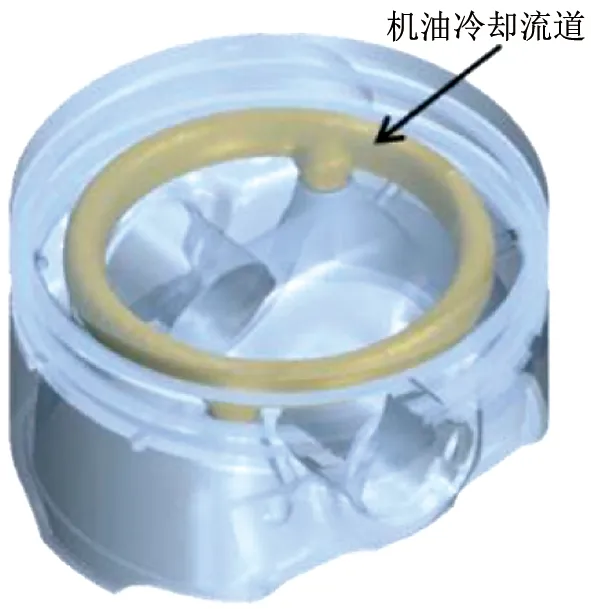

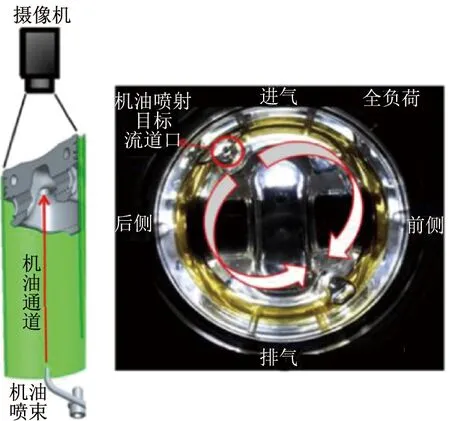

另一项能够有效抑制爆燃的技术措施是对活塞进行喷油冷却,同时采用活塞冷却油道。如图30所示,冷却油道位于活塞拱顶的底部。喷射出的发动机机油流经目标油孔,进入活塞上的油道循环,进而冷却活塞表面。机油在油道内的流道情形可透过光学摄像机在活塞顶观察到,如图31所示。机油的循环流动已经借由光学设备得到验证。

图30 活塞冷却流道

图31 机油流道内流动情况的可视图

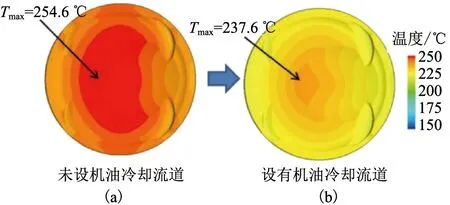

如图32显示,经油道冷却后,活塞拱顶的热点温度降幅达到了17℃。事实上,得益于活塞喷油冷却即顶部油道设计,着火正时提前了2~3°CA,爆燃边界线(BDL)内区域的BSFC改善幅度为0.3%~0.5%。

图32 活塞表面温度分析

3.6 减少摩擦损失

Kappa 1.6 L GDI发动机采用了低速两级式机油泵,尽量减少摩擦损失。此种机油泵组装于正时链条盖之上,并由曲轴按1∶1的驱动比直接驱动,其本身由柱塞作机械控制,并且配有耐久且平价的封装方式。

图33是两级机油泵的油压曲线。根据形状及机油回路的不同,柱塞控制着油泵在2种不同压力下的的泄压压力。当发动机处于中低转速时,启用第一级机油通道,设定泄压压力值低于常规油泵,以降低机油的摩擦损失。当发动机处于高转速时,启用第二级机油通道,设定更高的机油压力,并确保能够泵送出超过常规油泵流量的足量机油。

使用两级机油泵后,摩擦损失得以降低,中低转速下(1 000~3 000 r/min)的BSFC改善幅度达到了0.2%~0.5%。

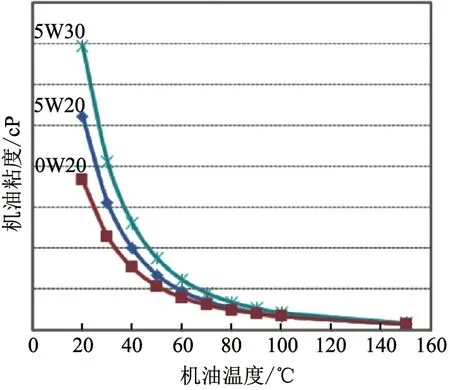

图34 机油粘度与温度关系对比

Kappa 1.6 L GDI发动机还加注了全新开发的0W20发动机机油,以降低摩擦。新型机油的开发目标旨在降低低温下的机油粘度,并确保高温下的持久稳定性(图34)。

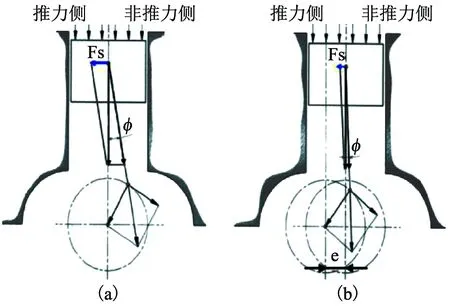

偏心曲轴结构亦是改善燃油经济性的1项实用技术。如图35所示,通过在气缸中心轴线与曲轴中心轴线之间形成偏心距,可令作功行程期间活塞推力面与气缸内表面之间的摩擦力降至最低。

图35 偏心曲轴

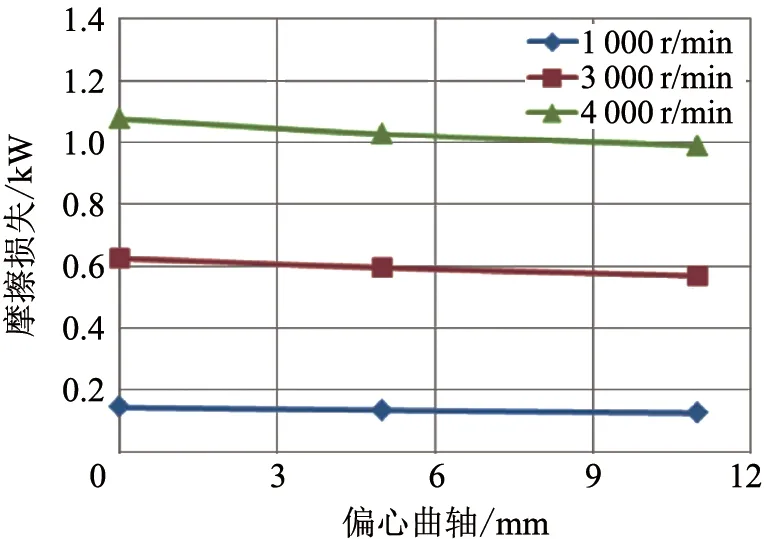

Kappa 1.6 L GDI发动机的偏心距可根据图36中的摩擦分析而确定。受长行程发动机结构所限,该偏心距的最大值为5 mm。

图36 采用偏心曲轴后摩擦损失的变化趋势

与此同时,活塞环表面还采用了类金刚石碳(DLC)涂层,以降低活塞运动的摩擦。

如图37所示,对曲轴滑动轴承及轴瓦作喷丸处理后,其主轴颈处的接触摩擦力得以改善。

图37 主轴颈处数值涂层处理

4 全负荷范围内的发动机性能

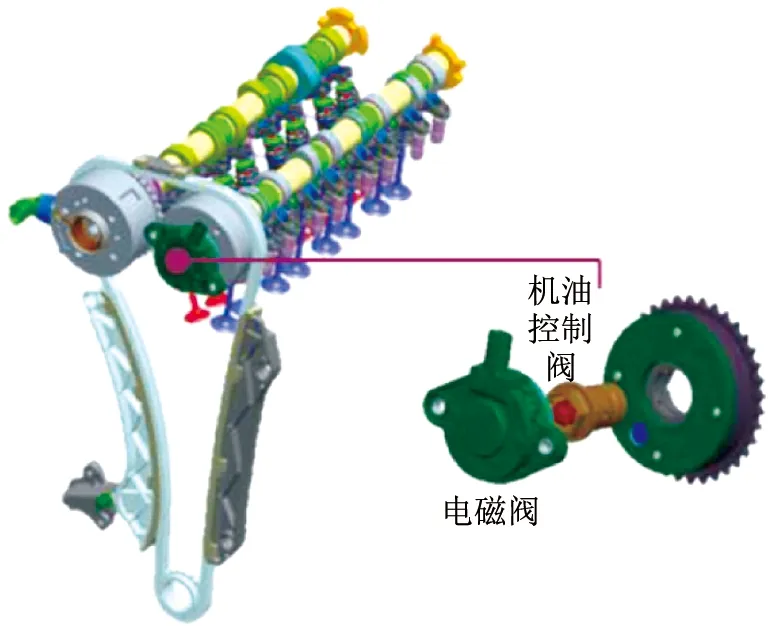

压缩比对燃油经济性影响显著,而相比奥托循环,阿特金森循环发动机因其压缩比偏低使得输出功率较小。为克服这一不足,Kappa 1.6 L GDI发动机通过富有成效的爆燃抑制技术,在其CVVT系统上集成了改进设计的进/排气歧管,以及机油控制阀(OCV),如图38所示。

图38 进气侧CVVT系统集成OCV

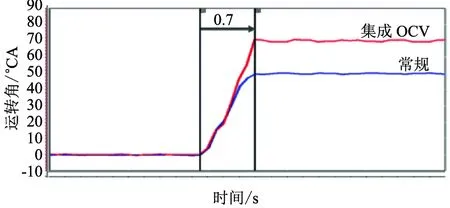

CVVT模组集成了OCV后,可令机油泵回路变短,因而较之常规CVVT模组响应更加迅速,并且可将最大相位角从50°CA扩展至70°CA。

图39 与装有进气侧CVVT系统时的运行转速对比

如图39显示,在发动机转速1 000 r/min,机油温度110℃的工况下,常规CVVT模组运行50°CA的时间内,集成有OCV的CVVT模组可在相同时间内运行达70°CA,即后者比前者的运行速度快30%。为了获得更为迅速的响应与得到扩展的运行相位角,集成了OCV的CVVT模组在车辆低转速全负荷运行区域及瞬态运行方面均有性能优势。

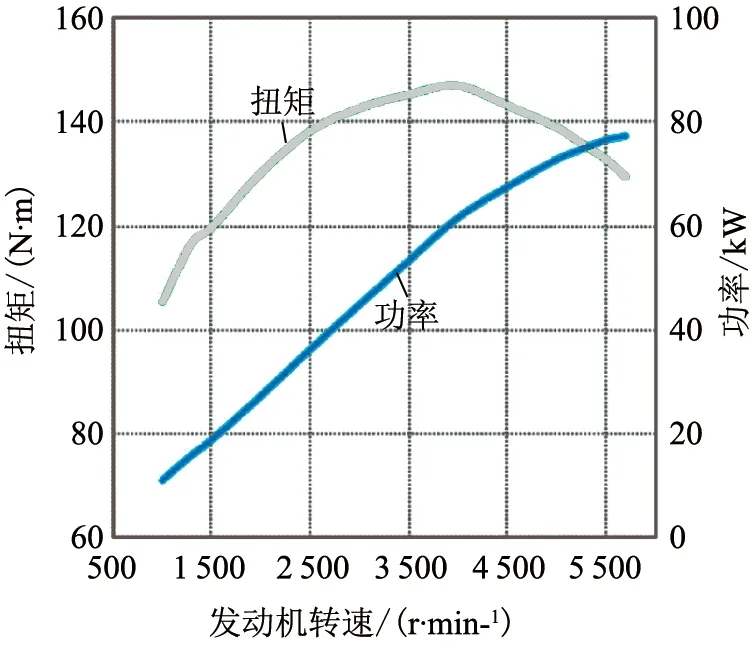

如图40显示,Kappa 1.6 L GDI发动机可在C级轿车领域输出的动力性能参数极具竞争力,功率为77.2 kW,扭矩为147 N·m。

图40 Kappa 1.6 L GDI发动机的动力性能

5 排放特性开发

Kappa 1.6 L GDI发动机的开发旨在满足美国SULEV30法规。期间喷油器改进设计和电控管理标定系统影响十分显著。

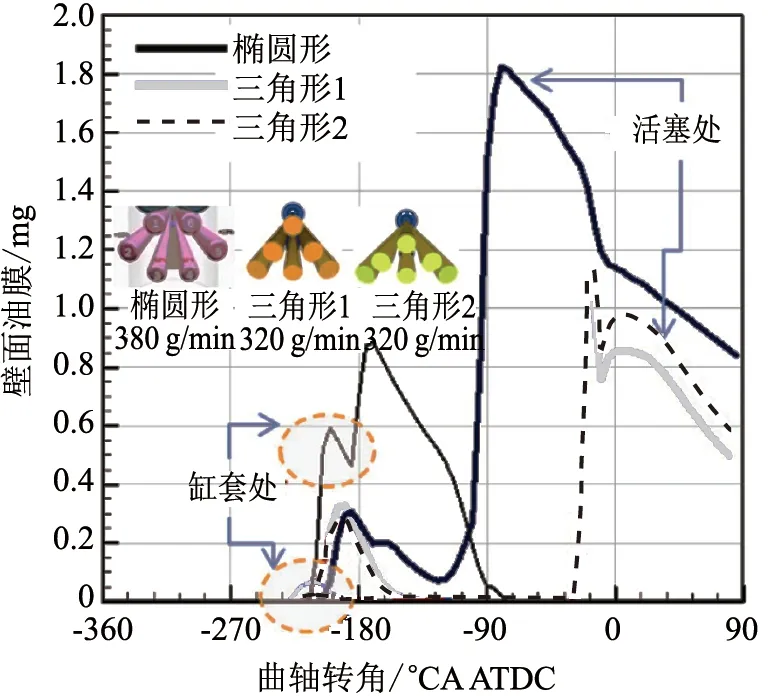

图41显示了喷油器在活塞与缸套上的壁面/着壁油膜数量的差异。2号三角喷油器的流速为320 g/min,形成的壁面油膜量最少,因而被选作本款发动机的喷油器。

图41 催化器起燃时的壁面油膜模拟

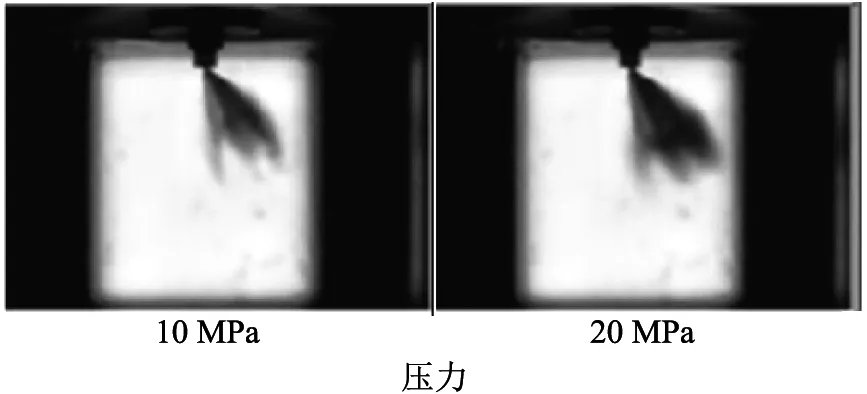

如图42所示,采用激光钻孔技术加工的喷油器具有各自独立的喷孔,因而可将燃烧室和活塞顶喷油“湿壁”现象的影响降至最小。而喷油“湿壁”现象将会稀释机油并造成颗粒物排放增加。

图42 喷油器的独立喷孔

图43显示了Kappa 1.6 L GDI发动机喷油器喷束/喷雾经光学试验设备验证后的图象。

图43 燃油喷束经由光学试验设备的验证结果

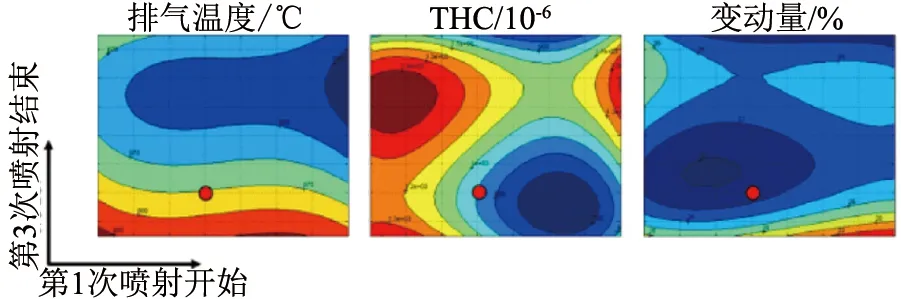

应用该方法时,喷油正时与燃油压力均已经改善。尤以催化器起燃(CH)模式下,如图44所示可采用设计试验法(DoE)确定出最佳运行参数。

图44 采用设计试验法时起燃模式下燃油3次喷射的试验结果

为了满足最苛刻的排放法规,需要精确控制高油压,即多股/束喷射工况下的(燃油)流速,尤其在较低的流速区域和催化器起燃模式下。如图45所示,当喷油器需要控制在较低流速时,为了确保能有足够时间喷油,通过改进喷油器硬件可令流速降低26%,使喷射时间保持在0.3 ms。

图45 低流速下喷油器性能的改善情况

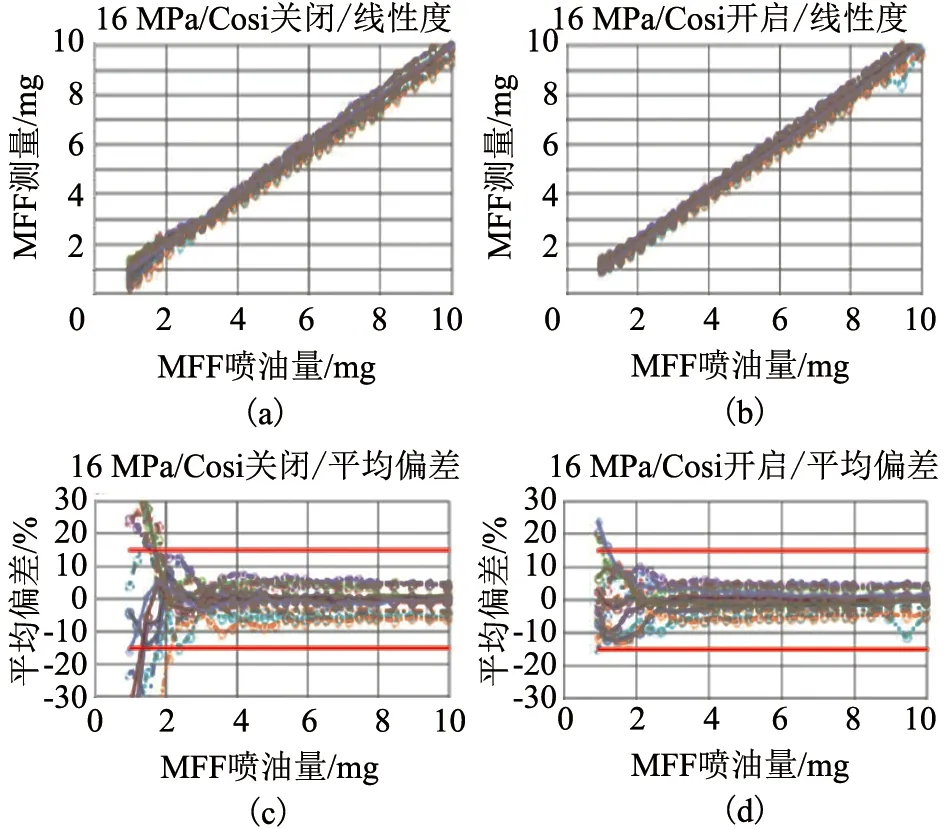

通过计算与控制喷油器阀门关闭时候的燃油流速,借由EMS标定控制电磁式喷油器(COSI)功能亦是改善燃油流速偏差的有效方法。如图46所示,COSI功能可显著改善喷油流速之间的偏差。

图46 控制电磁式喷油器功能标定的结果

6 结论

(1)现代起亚汽车公司将于2016年在韩国及海外市场发表全新的Kappa 1.6 L GDI发动机。

(2)Kappa 1.6 L GDI发动机专为混合动力车型(HEV)及插电混合动力车型(PHEV)而开发。燃油经济性和动力性能同时增强,最大制动热效率为40%,最大扭矩为147 N·m,最大功率为77.2 kW。

(3)Kappa 1.6 L GDI发动机采用了多项领先于同级机型的技术,包括: 压力高达20 MPa的喷油系统,冷却EGR系统,分离型冷却系统,高达13.5的超大行程缸径比,以及快速燃烧室结构。

(4)Kappa 1.6 L GDI发动机跻身当今世界最高燃油效率的发动机之一,并且满足全美 SULEV30排放法规。

陈荣俊 译自 SAE Paper 2016-01-0667

虞 展 编辑

2016-12-05)