活塞-活塞环-气缸系统的摩擦测量研究

2017-09-03PlettenbergHenauxHammermller

【德】 M.Plettenberg D.Henaux B.Hammermüller

试 验 研 究

活塞-活塞环-气缸系统的摩擦测量研究

【德】 M.Plettenberg D.Henaux B.Hammermüller

FEV公司开发出了1种特殊的测量技术,可同步探测活塞环的轴向和径向运动,以及整个活塞环组件的动态压力特性[1]。与此同时,还可研究活塞环的动态变形特性。该测量研究是在1台V6汽油机的整个运行图谱上进行的,可以用于分析和深入理解活塞环组件的动力学特性的影响[2]。并展示了已记录的测量数据精选。

摩擦测量 机械效率 仿真 定位

0 前言

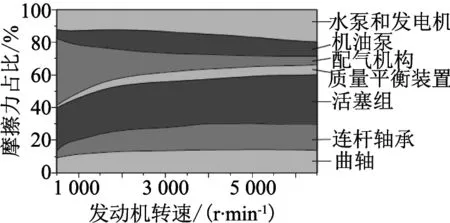

降低燃油耗和相关排放物是现代内燃机开发所面临的主要课题之一。对于所有的发动机而言,都可通过降低发动机摩擦来减少机械损耗,从而提高机械效率,降低燃油耗。图1所示为典型发动机在拖动工况下,摩擦平均有效压力占比整个发动机转速范围的典型分布。

图1 摩擦平均有效压力占比在发动机转速范围的典型分布[3]

从图1可以明显看出,活塞组的摩擦损失占相当大的比例,超过30%,在其他运行点上高达50%[4]。而且,活塞组是机油的主要消耗源,它在碳氢化合物(HC)的排放中占有不容忽视的份额。这表明,对活塞-活塞环-气缸系统的优化可对效率的提高,以及燃油耗、排放物的降低起到重要的作用。但是,需要确保活塞-活塞环-气缸系统的摩擦力减少量不会对机油耗和窜油量的功能值产生负面影响。由于活塞环的正切向力有变低的趋势,可能引起故障、磨损增加甚至发动机损坏。这些情况都显示出进一步研究与开发(尤其在摩擦系统领域内)的重要性[5-7]。

为了使优化系统在开发过程中更省时、省成本,复杂的仿真模型越来越多地被应用于代替在发动机试验台架上进行的研究[8-10]。这些工具的仿真质量和预测准确度不仅依赖于所使用数学及物理模型的细化程度,也取决于对系统边界条件的准确认知,后者可通过在试验台架上采用现代测量技术来确定。只有通过仿真和试验相结合,才能对复杂系统进行切实的描述,因而才能在这一领域实现以目标为导向的问题解决。

FEV公司开发出了1种能在轿车发动机的整个运行图谱区间,快速测量活塞环区域的动力学特性的测量技术。它可测量第一道和第二道压缩环的轴向运动特性,以及第二道活塞环相对于活塞的径向运动特性。第二道活塞环上的径向运动测量允许同时对第一道活塞环直到第二阶变形的变形工况进行分析,并通过一种新的评价方法对活塞环开口间隙的定位进行分析,并且,还可研究从气缸压力到活塞环之后和活塞环之间的压力,再到气缸曲轴箱压力的整个压力传递路径。此外,在活塞和气缸套区域内进行了温度测量。由于动态摩擦学系统对边界条件的变化反应极为敏感,所有标明的测量值都同步确定并记录下来,以便清楚地识别交叉影响。借助于专门为高速汽油机设计的机械式轻量化连杆系统,运动活塞中传感器的输出信号通过电线进行传递。

本文所使用的试验发动机是1台典型的自然吸气汽油机。在试验台架研究期间,这些发动机在高发动机转速和低发动机负荷下显示出特有的窜油特性[8]。这一特性只能归因于活塞环组件区域中的动态过程。常见的测量研究无法清楚地解释这一现象。

采用特殊测量技术进行先进的测量研究,覆盖了整个发动机运行图谱,将提高对摩擦学系统中过程和关联性的基本理解。因此,所进行的测量可识别出对试验发动机上活塞环的功能性不利的工况。由此得出的探测机理通常可以转移到其他的轿车发动机上。通过确定中间活塞环的压力,可以获知对于磨损和摩擦学设计而言重要的负荷。通过对摩擦系统的动力学特性和影响进行分析,可检验对不同边界条件进行简化和忽略是否可以接受,如活塞环开口间隙位置,从而缩短现有仿真模型的仿真时间。在测量研究之后,所确定的结果可以用于仿真模型的延伸和精修,从而使这些模型更可靠地应用于开发过程中。

1 所研究的试验发动机

在测量研究期间,试验使用1台60°夹角V型6缸自然吸气式直喷汽油机。升功率为60 kW。试验发动机具有高性能自然吸气汽油机的典型特征。

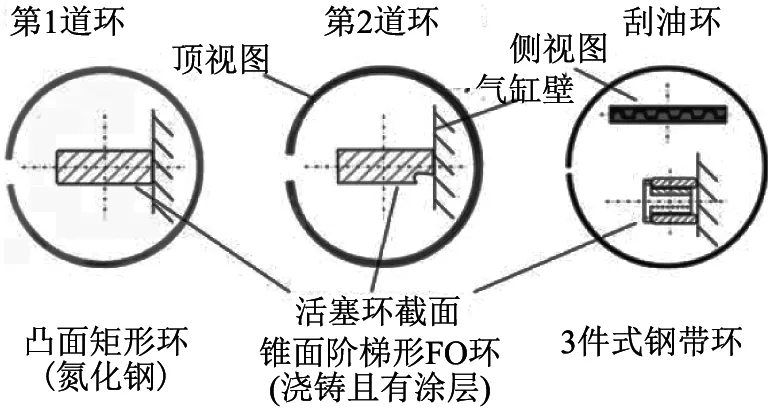

在开发过程中,在有关摩擦降低的诸多领域对所研究发动机进行了优化。开式水套设计的压铸铝曲轴箱采用压模层状石墨铸铁(GJL)粗铸缸套,并采用特殊的精细珩磨工艺进行加工。铝活塞压缩高度设计得非常低,以减轻其质量。在润滑方面,使用了粘度等级为SAE 5W30的合成润滑油。活塞环组件通过特殊的活塞环设计,并降低正切力,起到了减少摩擦功率的作用。图2所示为试验发动机活塞环的圆周和横截面几何形状。

图2 试验发动机活塞环的几何形状

第一道压缩环是1个由氮化钢制成的凸面矩形环。第二道压缩环是1个内环外形较为特殊的所谓的“FO环”(环高随圆周而变化),在安装之后专门控制活塞环和气缸之间实际的接触压力分布。此活塞环为具有减摩涂层的浇铸锥面鼻形环。采用带推力弹簧的3件式钢带环作为刮油环。活塞环高度和宽度是专门用于试验发动机的,也在其他汽油机的范围内。

除了摩擦功率的降低,机油耗函数值和窜气量相较前一代发动机已有所改善。然而,在一些工况点,发动机表现出特有的窜气特性,应该是活塞环区域中动态过程的结果,在发动机开发期间采用的仿真模型也没有准确地探测到。为了更详细地分析这一工况的成因、提高对动态活塞环工况的总体认识,为仿真模型的验证提供详尽的数据库,开发出下文中所述的测量方法并应用于试验发动机。

2 试验发动机上采用的测量方法

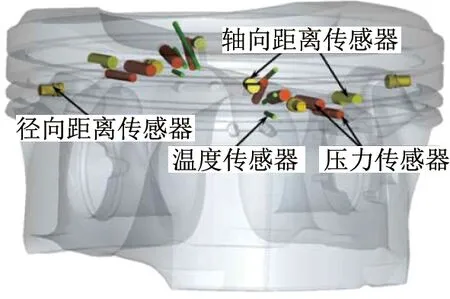

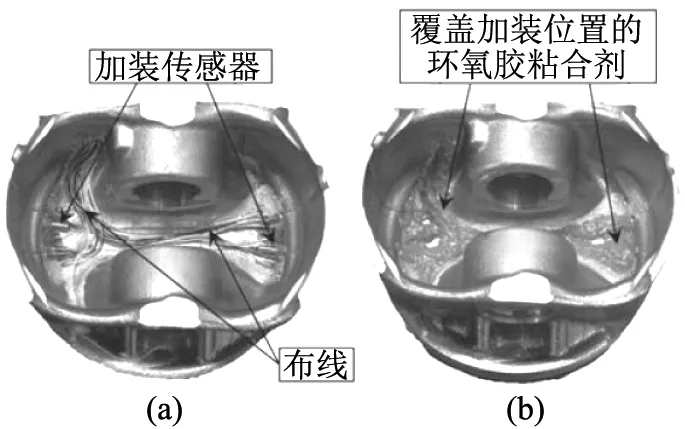

图3所示为试验发动机的活塞上采用的传感器及其位置、壳体设计。在进行测量研究时,采用了电涡流原理工作的感应式距离传感器。用于探测活塞环轴向运动的电涡流传感器构造较特别,测量线圈轴向对齐并集成在金属壳体中,活塞在机加工之后,可以从外部径向插入活塞的钻孔中。活塞环槽侧壁上开制机加工活塞环槽,再由传感器壳体完全封闭, 由此活塞环槽的几何结构并未改变。就活塞环的轴向运动,以及密封性对环槽侧壁的最小影响而言十分重要。测量线圈在其安装位置上时完全被活塞环表面覆盖,即使在活塞和活塞环之间发生径向相对运动时也是如此。由于上述原因,径向运动对轴向运动信号的影响可以排除在外。第一和第二道压缩环的传感器都位于2个活塞环之间的活塞环岸上。它们都装在推力和反推力侧与第二平面旋转15°的平面上。采用这种传感器布置,可以确定第一道和第二道压缩环的轴向运动特性,还可以探测到推力和反推力侧的局部运动偏移。

图3 试验发动机活塞上的传感器

第二道活塞环上的径向距离传感器是装在陶瓷壳体中的标准电涡流传感器。这些传感器从活塞的内侧插入孔中,逐渐通向活塞环的背面。4个传感器正好位于活塞的第二和第三平面中。在定位这些传感器时,需要确保传感器的位置离活塞环的背面足够近,不超出对应的测量范围,同时又需要有足够距离,不会限制活塞环的运动特性。通过这种传感器的布置,活塞和第二道压缩环之间的径向相对运动及活塞环的变形可确定为第二变形顺序。

为了测量活塞环区域的压力动力学特性,采用压阻微型压力传感器,传感器集成在外径各不相同的圆柱形金属壳体中。从活塞的内侧插入钻孔中,尽可能远地通向适合的测量位置。在必要之处,从外部到测量位置的压力供给孔集成在活塞中。为了保证信号质量,最好将压力传感器水平对齐。这些传感器位于从推力和反推力侧与活塞第二平面呈6°、7°和11°的平面中。传感器可从推力和反推力侧测量整个活塞环区域中的压力。

试验使用K型微型热电偶作为温度传感器,位于活塞内部几个测量位置的钻孔中。测量位置在活塞顶岸上,第一道和第二道压缩环之间的活塞环岸上及第二道活塞环和机油控制环(推力和反推力侧)之间的活塞环岸上,分别在活塞外表面下1 mm处。利用这些温度测量位置,可得出活塞环区热工况的大致情况。此外,这些信号还可用于补偿邻近压力和距离传感器的由热引起的信号变化。

对活塞进行高精度机加工,产生不同传感器的定位孔之后,这些传感器安装在对应的测量位置上。由于进行了机加工,传感器的质量对活塞环的质量没有明显影响,因而对活塞环动态特性的影响也可忽略不计。质量为2 600 g的活塞在发动机转速6 500 r/min时加速度非常高,传感器位置区域中的高温达200 ℃,都要求传感器的固定高度可靠。为此,使用了特殊的环氧胶,最大剪切强度约为25 N/mm2,在最大指示温度下具有足够的强度。传感器电线也用这种高品质胶固定,避免损坏。图4所示为活塞上加装的传感器、电线导槽,以及借助于特殊胶进行的固定。

图4 试验发动机活塞上加装的传感器

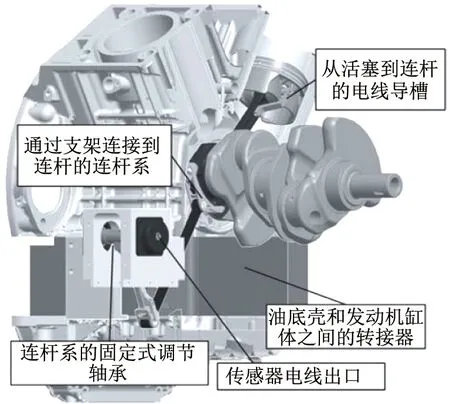

运动活塞中传感器的信号借助于机械式轻量化连杆系通过电线进行传输。选择在连杆大头下部,借助于支架,以及气缸曲轴箱和油底壳之间的组合式转接器构成的连杆系连接。这是为了在发动机运转期间,使连杆系接头的相对角最小,以及使经由连杆作用于活塞上的力的影响最小。上述测量连杆系的构造如图5所示。可以看出,连杆系设计用于试验发动机的第5个气缸上进行测量,并可以在第6个气缸上采用该测量技术。选择这些气缸的原因是出于布置的考虑,但总的来说,如果对连杆系分别设计,该测量技术也可以用于试验发动机所有其他的气缸上。关于活塞环动力学特性,并未考虑特定气缸会发生特殊现象。借助于这一信号传输系统,可以实现具有足够带宽的大量信号的传输。它可在试验发动机整个运行图谱上进行测量。在点火运行条件下进行测量研究之前,试验发动机上应用的所有传感器必须广泛标定。需要在进行测量之前进行标定,记录对传感器信号的干扰交叉影响,并在测量完成后的信号评价期间补偿这些交叉影响。这种复杂的标定确保记录的测量值具有最高品质和精度。

图5 连杆系在试验发动机上的布置

3 试验台架研究的示范结果

本章给出了对测得数据的示例及部分概述,可以在整个发动机图谱中成功记录所有负荷和发动机转速时活塞环的动态特性,由此得出评价结果。采用这种测量技术可以实现对活塞-活塞环-气缸摩擦系统的分析。

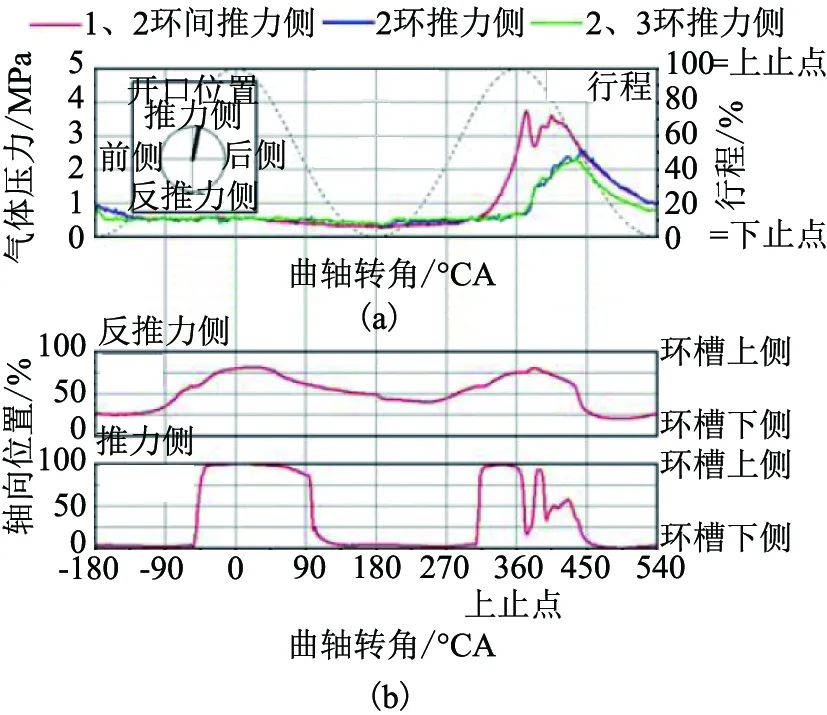

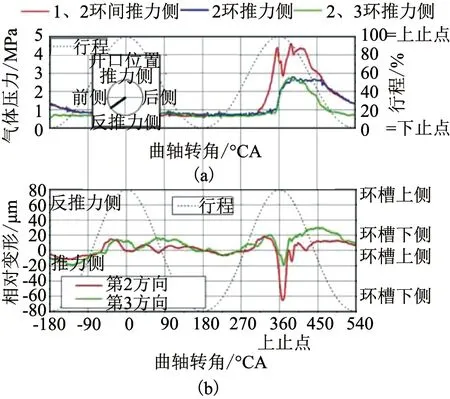

图6给出了发动机在转速3 650 r/min和平均有效压力(BMEP)0.8 MPa的工作点上,第二道活塞环上的压力和轴向动力学特性。

图6 第二道活塞环的压力和轴向动力学特性(转速3 650 r/min,BMEP 0.18 MPa)

在所显示的工作点上,第一道压缩环在发动机循环的整个高压区位于环槽下侧,因而具有良好的密封性能。如图6所示,第二道压缩环在缸内压力较高时从活塞环槽中规定的位置多次抬起,这种轴向波动只有在活塞的推力侧靠近第二道活塞环的开口间隙处才能看见。在反推力侧,轴向运动原理上具有相似的特性,但由于扭曲角较高,则更为温和一些。

靠近活塞环开口间隙处的轴向波动形成了开口截面,使得气体流从活塞环上岸穿过第二道活塞环,流向第二道和第三道活塞环之间的活塞环下岸。第二道活塞环上方、上止点之后15°CA处的压降中也可以看到这一点,同时在活塞环内侧和下侧压力升高。第二道活塞环在第二方向上的径向压扁加剧了这一压降,径向压扁在轴向波动开始后立即发生。径向压扁的开始与第二方向上从反推力侧朝推力侧发生的快速活塞运动同步。这表明,活塞在第二方向上的运动增大了作用于活塞环外侧的压力。

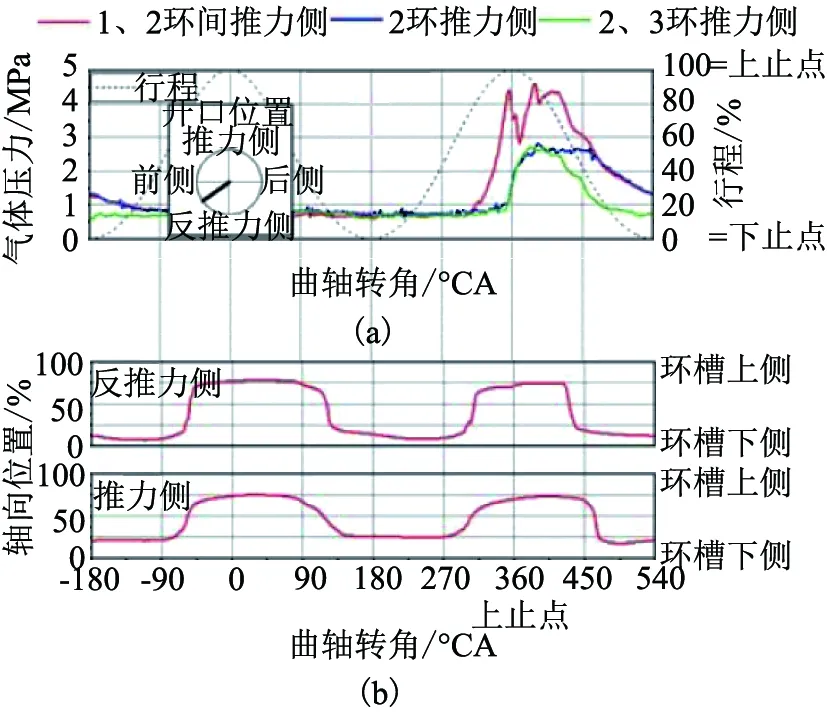

图7中也显示了第二道活塞环的压力和轴向动力学特性,发动机转速5 000 r/min、BMEP 0.09 MPa。

图7 第二道活塞环的压力和轴向动力学特性(转速5 000 r/min,BMEP 0.09 MPa)

第二道活塞环之上再次出现压降,并同时在活塞环内侧和下侧压力升高,这一次正好出现在上止点处。由于产生压降时,活塞环在上侧的位置比较稳定,因此第二道活塞环的轴向运动没有给出提示。

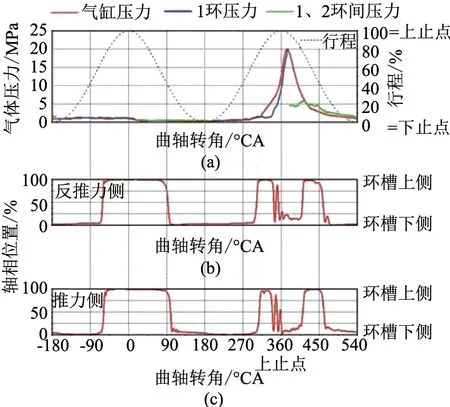

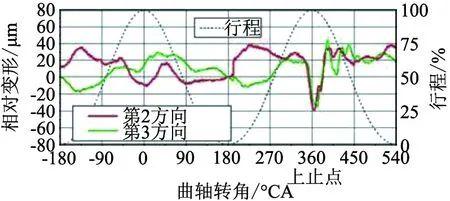

为了检查压降的起因,活塞环的变形特性也被考虑在内。有关这一点,图8给出了第二道活塞环在整个发动机循环期间的变形情况。可以清楚地看到,在第二及第三方向上,第二道活塞环在上止点之前大约10°CA处出现径向压扁。在第二方向上,活塞环压扁大约80 μm,在第三方向上大约40 μm。这使气体可以从活塞环上岸穿过活塞环外侧,流到活塞环下岸,带来压力的平衡。这种径向压扁是由活塞环上方区域和内侧区域之间较高的压差造成的,这种压差是由于活塞环和环槽上岸之间的持续接触引起的。随着径向压扁导致的压差逐渐降低,以及活塞环内侧的绝对压力逐渐增大,恢复到其起始位置,再次形成正常的密封性能。这再次导致压差增大,出现第二次径向压扁,但幅度明显较小。总而言之,尽管未能辩识出对活塞环的轴向运动影响,但在这一工作点上活塞环出现径向波动。

图8 第二道活塞环的相对变形(转速5 000 r/min,BMEP 0.09 MPa)

活塞环的这一特性会导致窜气量增加。此外,穿过整个环外侧的气流会导致其出现燃烧痕迹。

被研究的发动机在最高发动机转速、低负荷下表现出特有的窜气特性。发动机在6 500 r/min的发动机转速下,窜气量随着发动机负荷的降低而增加,并在BMEP 0.09 MPa时达到最大值。在这一工作点上,尽管气缸充量非常小,但窜气量甚至高于气缸充气量和缸内压力最高的全负荷运行工况。考虑到图9中第一道活塞环的轴向运动,其原因就非常明显了。由于惯性力的作用,在上止点之前大约50°CA处,活塞环已与上活塞环槽上岸的稳定接触中。由于缸内压力逐步增大,活塞约在335°CA环开始朝着的活塞环槽上岸运动,导致第一道活塞环和第二道活塞环之间的活塞环岸上的压力快速上升。由于压力信号故障,在发动机循环的某些区域无法记录下来。第一道活塞环内侧压力剧增表明这种假设是成立的。穿过活塞环的压差逐步减小,以及由此产生的惯性力和气体力之间的平衡导致发生轴向波动,正如在第二道活塞环上看到的。这种轴向波动出现在推力侧和反推力侧。推力侧和反推力侧的振荡大约有2°CA的相位移。这大大增加了活塞环的应变,由于运动的偏移,活塞环产生扭曲。通过轴向波动,活塞环的密封性大大降低。在膨胀行程终了时,对于活塞环的反向窜气特性非常不利。当活塞环下方区域中的气体流回燃烧室时,第一道活塞环的负压差会导致HC增加。此外,活塞环从一个环岸运动到另一个环岸的次数增加会导致活塞环岸槽的磨损增大。

图9 第一道活塞环的压力和轴向动力学(转速6 500 r/min,BMEP 0.09 MPa)

第一道活塞环自身的轴向波动并不能解释窜气量的异常增大,由于密封性较好的第二道活塞环应该避免整个活塞环组件出现这种严重的气体窜漏。但对作用于第二道活塞环的压力进行的评价再一次表明,第二道活塞环下侧和内侧出现压力剧增,尽管活塞环在环槽上侧的位置较稳定。其原因也可在第二道活塞环的径向变形中找到(图10)。

图10 第二道活塞环的相对变形(转速6 500 r/min,BMEP 0.09 MPa)

在上止点之前约10°CA处,第二道活塞环的直径在第二和第三方向上压扁60~70 μm,这导致发生径向波动,大量气流流过活塞环外侧面。由于膨胀行程开始时控油环的密封能力相当有限,窜过第一道活塞环的大量气体,继续流过活塞环组件,流向发动机的曲轴箱。

4 总结

在试验发动机上采用这种测量技术,可以详尽分析点火发动机运行期间活塞环的压力和运动动力学特性。采用特殊的压力传感器、轴向和径向距离传感器及温度传感器,加上通过连杆系进行信号传输,可以在整个发动机运行图谱中可靠地确定动力学特性。动力学过程的激励机制以及发生的功能紊乱及其成因都可以获得解释。借助于这一测量技术,可验证活塞环动力学领域中的各种关联性。发动机在低负荷、高转速下窜气量极剧增长,甚至超过了全负荷的窜气量,迄今无法通过采用标准的测量方法加以解释。目前,这些现象可以清楚地追溯到第一道压缩环的轴向波动和第二道压缩环的径向波动同步发生。此外,其他详细的过程,如反向窜气的增大和相应的机油耗增加,都可以通过这种特殊的测量方法进行解释。

5 结论

对结果的分析表明,实际的仿真模型必须考虑下列边界条件:(1)点火发动机运行期间的实际气缸变形;(2)活塞环旋转及由此引起的活塞环开口位置随时间的变化情况;(3)根据活塞环几何结构、出现的气缸变形和活塞环开口位置所确定的活塞环在气缸衬套上的实际接触压力;(4)对于横截面不对称的活塞环,活塞环扭曲沿圆周变化的情况;(5)根据活塞环扭曲的情况,活塞环外表面的径向接触;(6)根据不同的作用力,包括活塞环的扭曲,活塞环沿圆周的可变轴向运动;(7)根据作用力的不同,活塞环的径向变形;(8)根据可使气流传播开启气体横截面,调整整个活塞环区域的压力动态特性;(9)实际的活塞横向运动(第二和第三方向),以及由此引起的活塞和活塞环之间的相对运动。

上述研究表明,简化仿真模型不可接受,如考虑对称的半活塞环、忽略活塞的第三方向运动、活塞环旋转,以及控油环的密封功能,仅考虑气缸静态变形,而无运行影响,以及假定活塞环圆周与气缸衬套的稳定接触压力。

所得到的结果为验证现有的复杂仿真模型和运用这些模型进行活塞环动态特性分析提供了1个大数据库。未来的目标是进一步改进仿真技术,更准确地描述实际过程并在开发过程中运用这些方法。这将使得优化的活塞环组件开发更为高效,并降低摩擦力。与优化的机油耗和排放物性能相结合,进而可以提高燃油经济性。

就未来的测量研究而言,由于所开发的测量技术可以灵活地用于几个传感器的不同组合,是进一步研究的理想基础。例如,为了详细分析在活塞环圆周上的轴向运动,通过在每个活塞环上布置2个以上的传感器可以测量活塞环的轴向运动。这种测量技术还可用于通过4个以上的径向距离传感器来测量刮油环的轴向运动、第一道活塞环的径向变形,以及对径向变形进行更高变形阶的(如第4阶)评价。

[1] Plettenberg M. Messtechnische untersuchungen am tribosystem kolben-kolbenring-zylinder/dissertation[C]. RWTH Aachen, 2014.

[2] Plettenberg M, Orlowsky K, Füer H J, u.a. Analyse dynamischer effekte im kolbenringpaket von verbrennungsmotoren[C]. 7. VDI Fachtagung Zylinderlaufbahn, Kolben, Pleuel, Baden-Baden, 2014.

[3] FEV GmbH. Friction data base[DB]. Status, 2013, 02.

[4] Halsband M. Messung und optimierung der reibungsverluste der kolbengruppe-teil 1[J]. MTZ, 55(11).

[5] Dohmen J. Untersuchungen zum reibungsoptimierten triebwerk an pkw-verbrennungsmotoren[C]. Dissertation, RWTH Aachen, 2003.

[6] Schommers J, Doll G, Weller R, et al. Optimizing friction: the basis for safeguarding the future of combustion engines[C]. 33rd International Vienna Motor Symposium, 2012.

[7] Schommers J, Scheib H, Hartweg M, u.a. Reibungsminimierung bei Verbrennungsmoto ren[J]. MTZ, 2013, 07-08: 566-573.

[8] Tian T, Noordzij L B, Wong V W, et al. Modeling piston-ring dynamics, blow-by, and ring-twist effects[J]. ASME J. Eng. Gas Turbines Power, 1998, 120: 843-854.

[9] Tian T. Modeling the performance of piston ring-pack in IC engines[M]. Ph.D. thesis, MIT, Cambridge, MA, 1997.

[10] Ortjohann T, Voncken A P J, Pischinger S. Simulation der kolbenringdynamik mittels FEM-software[J]. MTZ, 2008, 69(12).

黄 磊 译自 SAE Paper 2015-01-1776

张然治 校

虞 展 编辑

2016-09-13)