泵套零件夹具及控制系统设计

2017-09-02富强郑文娟

富强+郑文娟

摘 要:介绍了泵套零件夹具及控制系统设计,夹具设计主要进行了夹紧方案的选择、夹紧力方向的确定及计算,控制系统部分采用了液压系统和PLC控制系统。根据液压及PLC原理对控制系统进行设计,保证了控制系统的快速、可靠及安全性能,从而减少生产成本,提高加工效率。

关键词:泵套零件夹具;控制系统;设计

机电一体化是一种复合技术,是机械技术与微电子技术、信息技术互相渗透的产物,是机电工业发展的必然趋势。在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使工业生产由“机械电气化”迈入了“机电一体化”的发展阶段。本文根据夹具设计原理、液压系统原理及PLC控制系统原理,对泵套零件夹具及控制系统进行了设计。

1 布置工装夹具设计

1.1 夹紧方案的确定

(1)计算切削进给力Fx

采用高速钢钻头加工铸铁(HB=170)时轴向切削进给力Fx为:

Fx= 26D f0.8 HB0.6(N)

查得f=0.2mm/r,HB=170,因为加工的工序为钻孔,加工直径为7mm,所以钻头直径D=7mm,则FX=26×7×0.150.8×1700.6 N=869.39N。

(2)计算夹紧力

因为夹紧力与切削进给力方向相反,所以夹紧力FZ≥2FZ=2×869.39N=1738.78N,取FZ=2000N。

1.2 钻套及钻模板的选择

钻套是钻模的一种主要元件,因为钻头的引导作用是通过钻套来实现的,有了钻套加工前工件就不必進行画线和找正,因而可以提高生产率,并容易保证工件的加工表面的精度。钻套按其结构可以分为固定钻套、快换钻套、特殊钻套、可换钻套四类。

用于安装钻套的钻模板,按照其和夹具体连接的方式可以分为4类,包括固定式钻模板、分离式钻模板、悬挂式钻模板、铰链式钻模板。其中固定式钻模板直接固定在夹具体上,因此钻模板的钻套相对于夹具体也是固定的,精度较高。固定式钻模板与夹具体可以采用销钉定位及螺钉紧固结构。

由于此次零件需要中、大批量生产,并且要求精度比较高,所以采用固定式钻模板。而可换钻套磨损后,松开螺钉就能换上新的钻套继续使用,方便快捷。所以采用可换钻套。钻套的高度H=2d,d为钻头直径。

2 夹具原理图的设计

本夹具采用龙门式框架结构,这种结构具有刚性好,操作简单,工作可靠,寿命长,便于维护保养的特点。如图1所示。

3 液压系统的设计

本工序的夹紧,主轴箱所在的滑台,都需要用到液压系统的控制。这就要求液压系统具有顺序控制功能,还应保证动力部件的运行平稳,以保障整个机床顺利依次序地工作。用液压式夹紧控制方式,在同等体积的情况下,液压装置能比电气装置产生更大的动力、功率密度大、结构紧凑,并且能在大范围内实现无线调速。液压原理图如图2所示。

3.1 液压系统的计算

(1)油缸尺寸

因为此次设计夹紧力方向与切削力方向相反,因此,选择D=45mm,d=25mm地脚式夹紧油缸,数量为一个,选取油缸行程为30mm。

(2)负载阻力FX

Fx切=26Df0.8HB0.6 N=26×7×0.20.8×1740.6=869.39N

Ff导轨摩擦力,由于加工需要的是立式加工机床,导轨受到的正压力为0,所以Ff=0 N。

FB工作台工作油缸回油腔的背压所产生的阻力,暂略去不计。

(3)油缸有效工作面积

根据负载阻力Fx=869.39N查得滑台油缸主要技术性能并选择HY25A型液压工作滑台,其中油缸直径D和活塞杆直径d分别为63/45,油缸有效工作面积:

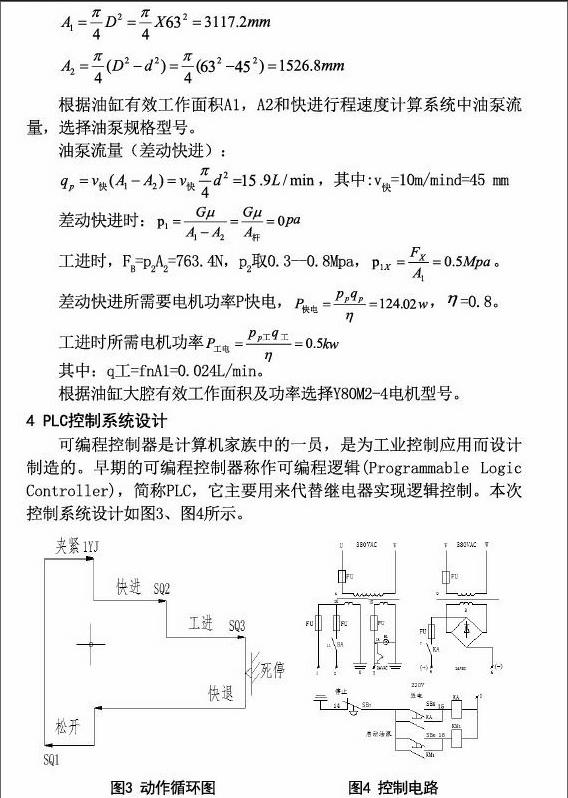

4 PLC控制系统设计

可编程控制器是计算机家族中的一员,是为工业控制应用而设计制造的。早期的可编程控制器称作可编程逻辑(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。本次控制系统设计如图3、图4所示。

5 结语

本文结合国内外夹具研究现状和发展方向,对泵套零件进行了初步的夹具设计和控制系统设计,通过液压原理计算油缸尺寸、负载力及油缸有效面积,从而选择油缸型号,根据动作循环图及PLC原理设计出控制电路图。本文所设计的夹具及控制系统精度高,操作简便,经济性能好。

参考文献

[1]王安麟.现代设计方法[M]. 华中科技大学出版社. 2010.

[2]吴拓.现代机床夹具设计[M]. 化学工业出版社. 2009.

[3]Victor E Rep Ed D. Machine Tool Technology[M]. Printed in the United States of America.2000.

[4]孟宪栋.机床夹具图册[M]. 机械工业出版社. 1992.

[5]肖继德.陈宁平.机床夹具设计第2版[M]. 机械工业出版社. 2001.endprint