基于3D打印的大尺度零件的模块化设计

2017-09-01刘先梅张明存

刘先梅,张明存

六安职业技术学院机电技术系,六安,237158

基于3D打印的大尺度零件的模块化设计

刘先梅,张明存

六安职业技术学院机电技术系,六安,237158

为了克服3D打印机自身的成形空间限制,将大尺度零件在3D设计软件中划分成若干小模块,在各模块之间设计一种合理的接口,打印后组装成完整的大尺度零件,以大型压力机机身零件模型为例,将其合理地划分成4个模块,设计一种燕尾式接口模型,并进行有限元分析。最后利用 3D打印机将接口模型成功打印出来,实现了现场验证。结果表明:这种接口组装的模型具有强度足,组装操作简单、便于展示和携带等优点。

3D打印机;大尺度零件;接口设计;有限元分析

3D打印可以服务于大尺度零件的产品销售和产品设计工作。在销售中,采用3D打印机将设计方案打印模型,方便用户直接了解零件的结构、运动过程、相互间的匹配过程和主要设计难点等问题[1];在产品设计中,采用3D打印机打印出缩小比例的模型,方便设计人员检验设计方案的正确性,及时发现存在的设计问题,纠正和调整设计图样,保证设计质量。

目前,3D打印机主要采用FDM、SLA、SLS、3DP等快速成形技术[2],但每一种打印机都有一定的成形空间,限制了大尺度零件模型的快速原型打印技术的发展。由于成型空间的限制,在现实打印过程中三维模型往往需经过缩放或分割处理[3],使得模型在后处理阶段操作变得繁琐。实际上,可以将大尺寸零件数字模型进行整体划分成单个模块,在各个模块之间设计一种接口,打印后通过接口组装各模块成整机零件。本文根据现有的塑料拼插件接口设计理论基础,采用理论论证和仿真分析相结合的方法,以典型框架式液压机机身大尺度零件为例,建立三维模型划分模块,设计模块之间的接口。

1 大尺度零件

1.1 框架式液压机机身三维模型与结构分析

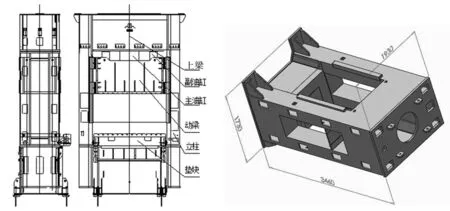

框架式液压机的主要结构包括框架上梁、主油缸、动梁(滑块)、垫块、下梁、顶出缸等部件(图1)。

图1 框架式液压机机身结构

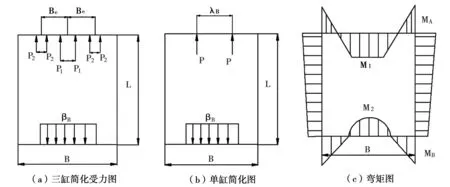

根据中小型液压机设计规范[4],三液压缸框架式液压机工作时的受力分析如图2(a)所示,主液压缸受力为P1,副液压缸受力为P2,不考虑偏心载荷,可以简化为单缸受力图如图2(b)所示,λ为折算系

图2 框架式液压机整机受力分析

数,不影响最大应力的求解,液压机的整体弯矩图如图2(c)所示。其相应的A点弯矩MA、B点弯矩MB公式计算如下:

(1)

(2)

从图2(c)可知,在上梁的两端处和液压缸处、下梁的两端处和滑块接触处有比较大的弯矩,且都是正应力危险部位,必须满足强度要求[5],见式(3)。为了保证冲压精度,垂直方向的位移形变也必须满足刚度要求,见式(4)。

(3)

fL≤[fL]

(4)

1.2 组合框架式液压机模型机结构划分

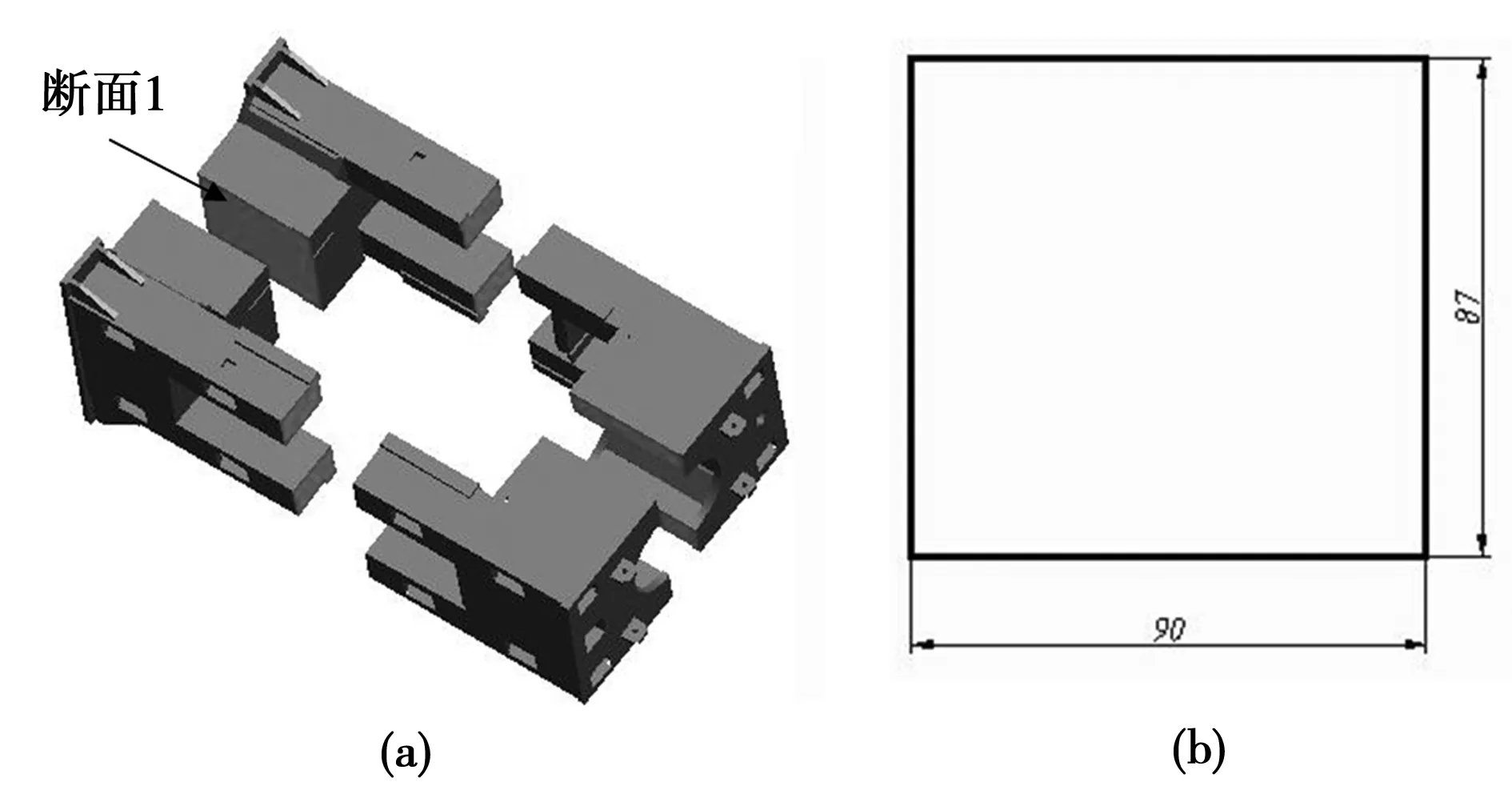

图3 结构划分

根据图1所示的模型尺寸,如果该尺度机身放进一般3D打印机进行打印,则无法打印;如果整体缩小10倍进行打印,则总体尺寸为346×193×173(mm3),机床结构的局部细节难以表述,设计中的难点问题也不能有效表征,不能为用户和设计人员接受,失去了3D打印的意义;如果整体缩小5倍进行打印,则总体尺寸为692×386×346(mm3),但是无法进入3D打印机进行打印,必须进行结构划分。

由于框架式液压机既是左右对称的,也是前后对称的,所以可以按如图3(a)方式进行划分。按照这种形式划分,每一个打印件的高度减少一半,建模个数为2个,每个模型打印件数为2个,并进行两次打印,且打印件结构简单,便于质量控制。因此,可以依据模块化设计思路[6],将大尺度的框架式液压机划分成4块进行打印。

2 模块接口设计

大尺度的框架式液压机属大型较规则的箱体类零件,由于划分的模块较多,接口数量、类型也较多。单一的接口通常满足不了多方位的组装需求。以图3(a)中断面1的连接接口为例。由于该零件尺寸值太大,故将零件模型缩小5倍处理,这样1面移出截面的尺寸如图3(b)所示。对于断面1而言,它与结构之间属于大平面接触,可以参考燕尾槽设计标准,考虑用燕尾槽式接口组装[7]。

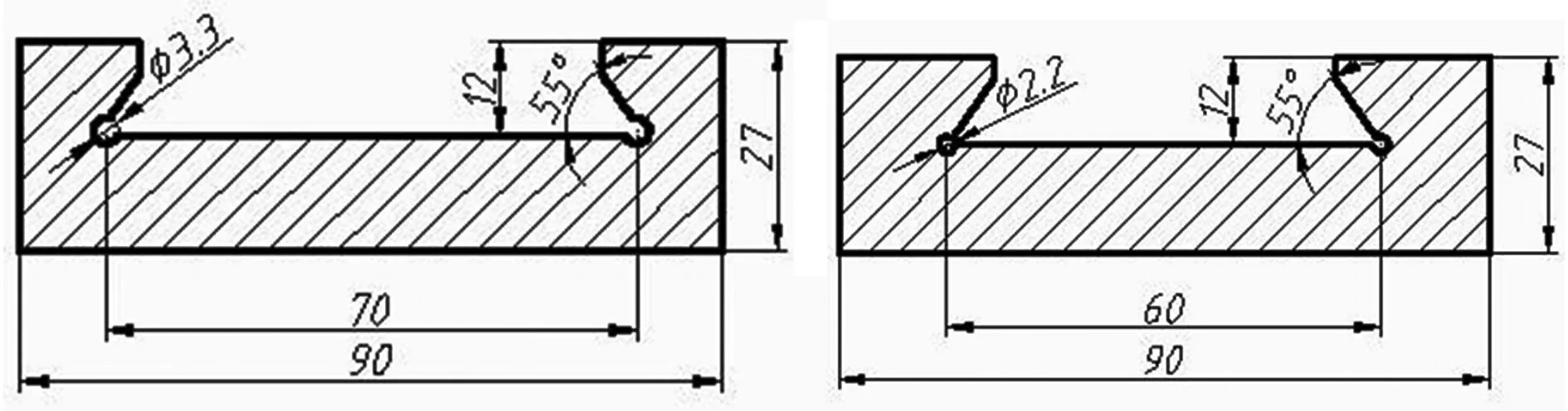

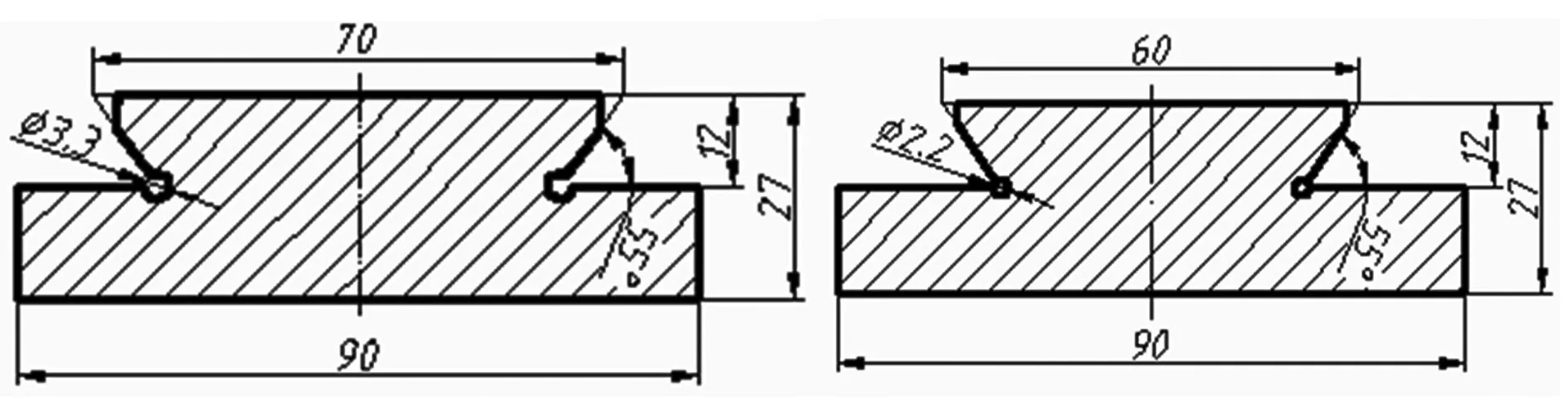

图4 燕尾槽前后截面图

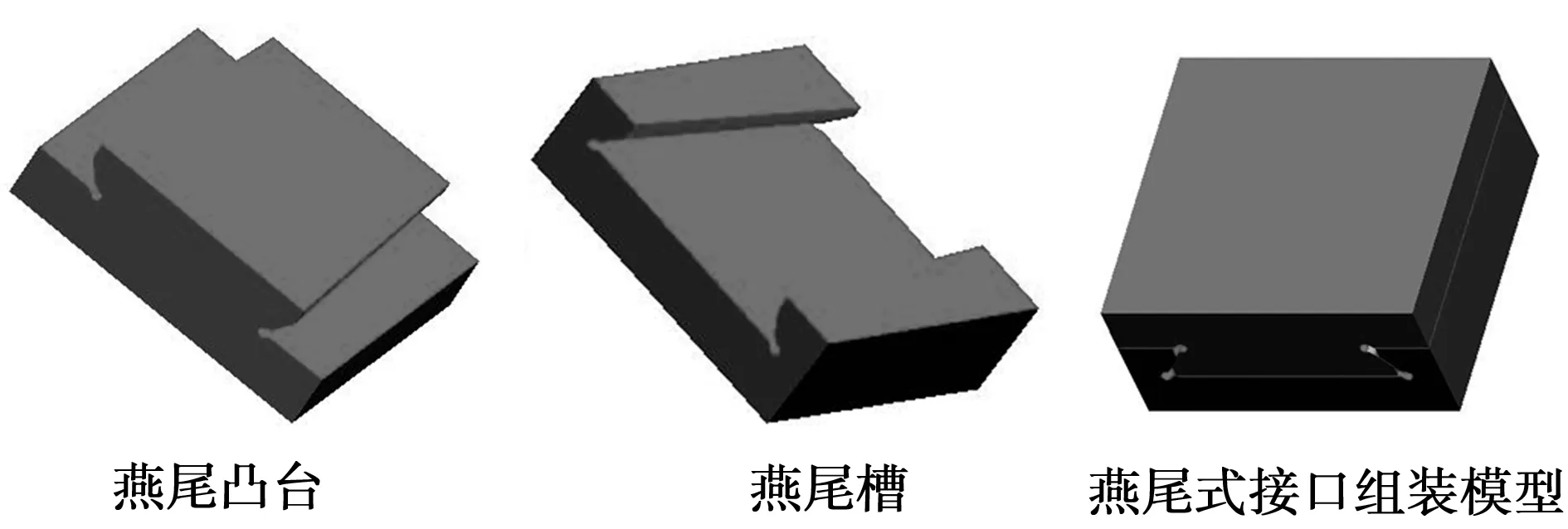

考虑3D打印工艺,对于断面1接口,在燕尾槽结构上稍作改进,即将燕尾槽根部U型槽改为圆弧型槽,让槽身有一定的斜度,以达到限位的目的。其中燕尾槽、凸台前后两剖面形状如图4、5所示,利用Pro/E软件设计燕尾式接口,三维效果如图6所示。

图5 燕尾凸台前后截面图

图6 燕尾式接口三维效果及组装

3 燕尾式接口连接稳定性分析

由于上述燕尾式接口主要用于对液压机身3D模型连接组装,所以对其定位要求低。目前,在3D打印中常用的材料有ABS和PLA,均具有高强度、低重量的特点,打印完成的模型都要进行打磨和抛光处理,但处理后的模型表面精度仍较低,摩擦系数高。同时,如图4、5燕尾槽与凸台前后截面图所示,燕尾式接口前后端是作变截面处理,而二者装配采用过盈配合处理,以保证接口在连接时具有足够的稳定性。

4 燕尾式接口的强度分析

4.1 有限元分析

燕尾式接口3D几何模型是在Pro/E三维软件中建立,再将模数据型直接导入ANSYS 14.0软件进行刚强度分析[8]。在3D打印过程中,用ABS塑料打印接口零件模型,其杨氏模量为2.0e8 Mpa,泊松比为0.394,密度为1.1 g/cm3,抗拉强度为70~90 Mpa。

表1 燕尾凸台的云图分析数据

表2 燕尾槽的云图分析数据

根据表1、2,可以得出下列结论:

(1)燕尾凸台和燕尾槽的等效弹性应变量、总应变量和等效应力会随着施加载荷的增大而增大;

(2)相同大小的载荷作用下,燕尾槽的等效弹性应变量、总应变量和等效应力大于燕尾凸台;

(3)考虑实际工况,燕尾凸台和燕尾槽接口经组装后在外界载荷作用下所产生的应变量和应力能满足要求,能维持大尺度零件模块的结构稳定性。

4.2 吊重物实验

经3D打印机打印成形的接口模型如图7所示,总尺寸为900×870×420(mm3)。为了减少昂贵的材料,将模型内部处理成网格状,组装接口模型总质量仅有150 g。对于接口组装强度问题,进行现场“吊重物实验”,如图8所示。重物总质量为30 kg,观察接口模型的变形情况和组装稳定性;同时,测试在外力摔打的情况下接口之间是否容易脱落或出现间隙增大的现象,均能具有良好力学性能。

图7 接口模型

图8 吊重物实验

5 结束语

这种燕尾槽式接口可用于该框架式机身零件3D打印模型组装,经现场模拟测试,模型接口在载荷作用下仍具有良好的力学性能和连接稳定性。由此可见,类似机身大尺度零件的模型能够通过有效地划分模块单元,设计可行模块接口能实现快速打印,并具有组装操作简单、便于展示和携带等优点。

[1]张楠,李飞.3D打印技术的发展与应用对未来产品设计的影响[J].机械设计,2013,30(7):97-99[2]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4

[3]孙柏林.试析“3D打印技术”的优点与局限[J].自动化技术与应用,2013 (6):1-6

[4]杨兆忠,翟华,柯尊忠.自动精密校直液压机系列化产品 CAD 集成系统[J].机床与液压,2008,36(4):146-148

[5]Charles F.Kirschman,Jr.Automated support structuce design for stereolitho-graphic parts[D].South Carolina,USA:The Graduate School of Clemson University,1991:443-448

[6]许静,纪杨建,祁国宁,等.基于模块化产品平台的技术对象重用建模技术研究[J].中国机械工程,2012,23(14):1681-1687

[7]吴宗泽.机械零件设计手册[M].北京:机械工业出版社,2003:27-28

[8]王思国,翟华,夏链,等.大型落地镗铣床滑枕的有限元分析[J].汽车科技,2011(4):71-73

(责任编辑:汪材印)

10.3969/j.issn.1673-2006.2017.06.028

2017-03-18

安徽省高校自然科学研究重点项目“基于3D打印机打印大尺度零件模块化接口研究”(KJ2016A688)。

刘先梅(1981-)女,安徽六安人,硕士,讲师,研究方向:数字化设计与现代设计理论。

TH12

A

1673-2006(2017)06-0105-04