拜耳法赤泥中回收氧化铝的工艺*

2017-08-31马方通高利坤昆明理工大学国土资源工程学院云南昆明650093复杂有色金属资源清洁利用国家重点实验室云南昆明650093

马方通,高利坤(1.昆明理工大学国土资源工程学院,云南昆明650093;2.复杂有色金属资源清洁利用国家重点实验室,云南昆明650093)

拜耳法赤泥中回收氧化铝的工艺*

马方通1,2,高利坤1,2

(1.昆明理工大学国土资源工程学院,云南昆明650093;2.复杂有色金属资源清洁利用国家重点实验室,云南昆明650093)

对赤泥的性质、危害和用途做了简要的介绍,阐述了从拜耳法赤泥中回收氧化铝的工艺、原理、优缺点、应用现状及技术进展,并对从拜耳法赤泥中回收氧化铝的“碱法”工艺进行了深入分析,在此基础上对拜耳法赤泥中氧化铝回收工艺的前景进行了展望。

拜耳法赤泥;回收;氧化铝

赤泥是工业上生产Al2O3时产生的最主要的一种废渣,由于渣中存在大量的氧化铁使之呈现红色,且含水较高呈泥状,因此,被称作“赤泥”[1]。根据矿石性质的差异,工业上生产Al2O3的方法通常可分为3种:拜耳法、烧结法和联合法,其中拜耳法具有能耗低和效益好等优点,在氧化铝工业中得到了广泛应用[2]。采用拜耳法所产生的赤泥量是十分巨大,根据铝土矿矿石性质、技术水平的差异每生产1t Al2O3大约可产生1~1.1t的赤泥。近些年国内的赤泥产量在每年4000万t以上,截至2015年其在国内的堆存量达到了3.5亿t[3]。

赤泥的处置方法主要有两种:露天存放和排入大海。赤泥的露天存放通常采用建造尾矿库的方法对其进行干堆或湿堆,大量的赤泥占用了宝贵的土地资源;赤泥的碱性很强通常其pH≥13,而且含有大量的重金属及放射性元素,导致赤泥对周围土壤和地下水的重金属超标和长期碱化,赤泥粒度较细风干后的赤泥很容易飘散到空气中造成严重的大气污染[4]。赤泥的长期堆放存在溃坝、淹没农田、堵塞河道的安全隐患。国外的某些沿海国家经常将赤泥排入大海,赤泥中的强碱性物质和各种金属离子在洋流的作用下扩散到全球的各个海域,造成海洋环境的全球性污染。由赤泥所带来的此类问题严重影响了铝及其相关产业的健康发展。为了从很大程度上消除赤泥所带来的为危害,将赤泥加以有效利用是很有必要的。

1 拜耳法赤泥的性质及其用途

拜耳法赤泥具有多孔架状结构,粒径小,比表面积相对较大,持水性较强,塑性好,压缩性高,抗剪强度低,碱性较强等特点[11,12]。拜耳法赤泥的主要矿物组成包括:赤铁矿(Fe2O3)、一水硬铝石(AlOOH)、水化石榴石(3CaO·Al2O3·xSiO2·(6-2x)H2O)、三水铝石(Al(OH)3)、方解石(CaCO3)、钙霞石(Na6CaAl6Si6(CO3)O24·H2O)、钙钛矿(CaTi4O9)等[13]。拜耳法赤泥的主要化学成分:Al2O3、SiO2、Fe2O3、CaO、Na2O和TiO2,以及少量的稀土元素如Sc等[14]。赤泥中氧化铝的含量为15%~25%,且其中的铝主要存在于一水硬铝石、三水铝石、水化石榴石等。

根据铝土矿性质、生产工艺和技术水平的不同,拜耳法赤泥的矿物组成和性质也存在较大差异,其用途也不尽相同[5]。赤泥的用途通常可分为5种[6-10]:(1)回收赤泥中的有价金属(铁、铝、钛、钪、钒等);(2)生产工业建筑材料如:水泥、免烧砖、墙体材料、陶瓷材料(多孔陶瓷球、陶粒石油支撑剂)等;(3)生产絮凝剂如:聚合氯化铝、聚合氯化铝铁、聚硅酸铝铁、聚硅氯化铝铁等;(4)直接用于中和处理废水、废气;(5)用作载体或催化剂。

2 回收拜耳法赤泥中氧化铝的工艺

拜耳法赤泥的组成较为复杂,其中有多种金属具有一定的回收价值,赤泥中的氧化铝通常与铁、钛、钠等一起回收。根据拜耳法赤泥性质的差异,氧化铝的回收工艺一般包括酸法、碱法、生物法和浮选法等。其中碱法是应用最为广泛的工艺,酸法常用于赤泥中有价金属的综合回收,生物法和浮选法等都具有很大的潜力和应用前景。

2.1 酸法

酸法是使用H2SO4或者HCl浸出拜耳法赤泥中的铝,再从浸液中以铝盐的形式分离提取铝[15]。酸法根据赤泥中铁含量的高低,其工艺也不尽相同。针对铁含量较低(<5%)的赤泥可直接酸浸,而后依次提取铝等有价金属,铁含量较高的赤泥通常先除铁而后再浸出。

王克勤[16]等采用HCl浸出的方式综合回收低铁拜耳法赤泥中的铝,其对赤泥采用两段盐酸浸出,赤泥中的金属元素进入液相,不溶的SiO2进入固相,浸出滤液进过蒸发水解、除钙、中和、溶出等过程分离得到高钛渣、钙渣、稀土渣和NaAlO2溶液,NaAlO2可用于生产Al2O3和Al(OH)3,该工艺浸出了赤泥中88%以上的铝,并且80%以上的铝得到了有效回收。该方法的优点是可以综合提取赤泥中的绝大部分金属元素并得到优质SiO2。缺点由于赤泥的碱性较强且在该过程中有多次的酸碱交叉使用,使得酸碱的消耗量较大,流程较长且较为复杂,得到的产品之间相互夹杂有待进一步提纯,该方法只适合铁含量较低的赤泥。

由于拜耳法赤泥的成分较为复杂,尤其是含有大量的铁,导致酸法处理赤泥所得到的浸出液中铁的含量过高,不利于浸出液中各组分的分离提纯。针对酸浸液含铁高的问题,李伯骥[17]等将高铁赤泥置于高炉中冶炼得到铁和炉渣,而后采用8.4mol·L-1的盐酸浸出高炉渣中的Al2O3,时间为60min,温度控制在90℃,铝的浸出率超过85%,且酸浸液中铁的浓度很低。

2.2 碱法

碱法回收赤泥中Al2O3的方法主要有:烧结法;亚熔盐法;高压水化法等。

2.2.1 烧结法烧结法是用于工业上回收拜耳法赤泥中Al2O3的最主要方法,该工艺是将赤泥漂洗至弱碱性后与石灰和Na2CO3充分混合后焙烧,在温度较高的环境下赤泥中的Al2O3与CaO和Na2CO3通过化学反应得到铝酸钠(Na2O·Al2O3),赤泥中的SiO2与CaO反应生成CaSiO3,而赤泥中的氧化铁分别与CaO和Na2CO3反应生成铁酸钙和铁酸钠,使用Na2CO3或NaOH稀溶液选择性的将熟料中的铝酸钠(Na2O·Al2O3)溶出,碱液中的铝酸钠(Na2O·Al2O3)经过种子分解得到Al(OH)3沉淀,进而通过煅烧得到Al2O3[18]。而溶出渣经过磁选可得到铁精矿。

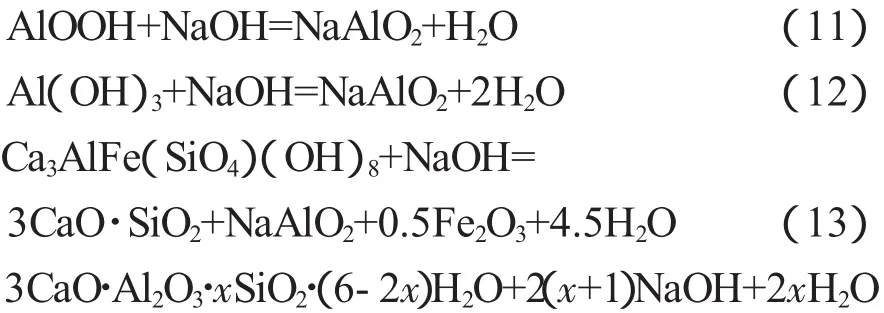

赤泥在烧结回收铝的过程中发生的主要化学反应:

烧结法的影响因素:①烧结法须严格控制石灰和Na2CO3的用量,石灰用量过少不能使赤泥中的铝硅完全分离并转化为含铝的难溶三元化合物(Na2O· Al2O3·2SiO2和4CaO·Al2O3·Fe2O3),而过量的石灰和铝酸钠(Na2O·Al2O3)反应生成3CaO·Al2O3·H2O;

②温度对铝的浸出率也会产生一定影响,煅烧温度的提高致使铁铝酸四钙(4CaO·Al2O3·Fe2O3)中的铁被还原并产生游离的CaO,CaO和铝硅酸钠(Na2O·Al2O3·2SiO2)反应生成2CaO·SiO2,进而使得Al2O3的溶出率得到进一步的提高[19]。当温度提高到一定程度后导致熟料中有液相产生且会产生比较大的收缩率,使得Al2O3的溶出率反而下降;

③烧结时间不足,氧化铝不能完全转化为铝酸钠(Na2O·Al2O3),过烧会产生含铝的不可溶固体(Na2O·Al2O3·2SiO2、4CaO·Al2O3·Fe2O3),致使铝很难溶解到到溶液中,从而降低了铝的溶出率。

烧结法的优缺点:烧结法可以回收赤泥中绝大部分的Al2O3(>80%),再提取铝的过程中可回收部分钠和铁,烧结过程是在高温(1000~1500℃)条件下进行使得烧结渣中含有一定量的2CaO·SiO2等活性物质,是优质的建筑材料;烧结过程通常在高温(1000~1500℃)条件下进行导致能量消耗量巨大;铁含量较高的赤泥在烧结过程中易产生CaO·Fe2O3、2CaO·Fe2O3和Na2O·Fe2O3等易熔共晶体,从而使得烧成温度的范围变窄,不利于控制最佳的温度条件。

李军旗[20]等对烧结法提取赤泥中的方法进行了研究,在钙硅比(n(CaO/n(SiO2)))为2.40,碱比(n(Na2O)/[n(Fe2O3)+n(Al2O3)])为1.96,温度控制为1030℃,时间为40min的条件下氧化铝溶出率超过83%。

纪利春[21]等采用电石渣活化烧结法从赤泥中提取氧化铝,并取得不错的效果。这种方法使用电石渣代替石灰,将电石渣和赤泥破碎并按一定比例(电石渣/赤泥=2.5)混合后置于焙烧炉中烧结活化,控制烧结过程温度(1250℃)和时间(2h)得到含铝固体熟料。使用8%的Na2CO3溶液溶出含铝固体熟料中的铝,溶出液固比为3∶1,溶出温度85℃,溶出时间2h,Al2O3的溶出率超过88%。

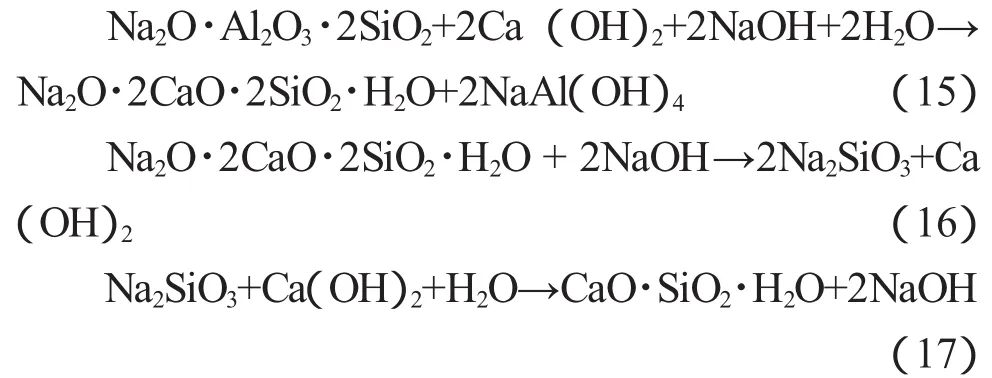

2.2.2 亚熔盐法亚熔盐法是一种回收低品位难选矿石中有价元素的有效方法[22]。亚熔盐是介于水和熔盐之间的特殊介质,亚熔盐有着较高的沸点温度、低蒸气压和一定的流动性。赤泥和铝盐在亚熔盐中都有很好的溶解性,且亚熔盐对赤泥中Al2O3的溶出体系有着不错的分散和传递作用,该体系对铝的溶出具有很好的促进作用。赤泥中的铝主要存在于一水硬铝石、三水铝石、水化石榴石、铝硅酸盐中,其中铝硅酸盐中的铝和硅结合紧密,亚熔盐法基于常压和温度(100~250℃)的条件下,使得赤泥中的含铝硅的物相发生相转变,最终铝进入液相,大部分的硅存在于硅酸钠钙中。

在亚熔盐体系下赤泥中的含铝组分发生的部分化学反应[23,24]:

亚熔盐法的影响因素:适当的提高温度可促使赤泥中的铝硅矿物发生相转变,进而提高二者分离的效果;适当增加亚熔盐用量可提高Al2O3的溶出率,当其用量过大时会加大循环负荷;增加石灰用量Al2O3的回收率变化不明显,而渣的产率则有显著的提高。

亚熔盐法优点:亚熔盐法是在近乎常压下进行且温度不高,因此,可以降低设备和技术要求并减少生产成本;提取Al2O3之后的物料可用于提取氧化钠,终料可用于生产水泥。缺点:赤泥中的SiO2在亚熔盐体系条件下容易溶出,造成液相中铝硅分离困难;溶出后的物料粒度较细不利于液相与固相的分离;析出的铝酸钠的αk较高,不利于后续的晶种分解。

钟莉[25]等采用NaOH亚熔盐法处理赤泥,该实验采用质量分数为50%~70%的NaOH溶液作为亚熔盐介质,在溶出温度为230℃,钙硅摩尔比为1,溶出时间为240min条件下,赤泥中氧化铝的回收率高达88%。

2.2.3 高压水化法高压水化法是前苏联科学家基于Na2O-Al2O3-SiO2-CaO-H2O系的平衡固相的理论研究而发明的一种提取氧化铝工艺[26]。高压水化法是在高压(3~5MPa)和温度为280~300℃的条件下,向赤泥中加入石灰并用浓碱液(以Na2O浓度计325~500g·L-1)和苛性比αk(Na2Ok/Al2O3分子比)为30~50的溶液处理赤泥,赤泥中的硅主要形成固体沉淀渣水合硅酸钠钙(Na2O·2CaO·2SiO2·H2O),赤泥中的氧化铝形成高苛性比(10~12)的铝酸钠(Na2O· Al2O3)进入液相。高苛性比铝酸钠溶液通过蒸发结晶得到水合铝酸钠(Na2O·Al2O3·2·5H2O),将水和铝酸钠溶解稀释种分进而制备得到Al(OH)3。

高压水化法主要化学反应:

高压水化法避免了烧结过程中硫的污染问题且氧化铝的提取率可达70%。高压水化法是在碱性较强,温度和压强较高的条件下进行的,因此对设备和操作条件要求高,在制备低苛性比的铝酸钠溶液过程需要大量的水且母液的循环量较大。

2.3 生物浸出

生物浸出通常又被成为微生物湿法冶金,是利用细菌、真菌等微生物的代谢活动或其分泌物将矿石中的有价金属氧化、还原,从而将其从矿石中浸出提取[27]。生物浸出的作用机理包括:酸解、络合、还原和生物富集。生物浸出具有工艺过程较为简单、生产成本较低、环境友好等优点,因此,常用于提取低品位难选矿石中的有价金属;驯化培养出耐受能力强、浸出效率高的菌种是生物浸出的重点。

加拿大魁北克大学的Pascale Vachon[28]等对生物浸出赤泥中的铝进行了研究,他们分别使用sewage sludge bacteria,Aspergillus niger,Penicillum notaturn,Penicillum simplicissimum,and Trichoderma viride浸出赤泥中的铝,该研究发现Penicillum simplicissimum可分泌一定量的柠檬酸,且该柠檬酸比其它纯柠檬酸具有更好的浸出效果,在实验中Penicillum simplicissimum对赤泥中的铝浸出率可达56%。

F.Vakilchap[29]等采用真菌Aspergillusniger所分泌的有机酸(柠檬酸、葡萄糖酸、草酸和苹果酸)一步浸出赤泥中的铝,铝的浸出率达到了69.8%。

2.4 浮选法

由于铝土矿的性质和冶炼工艺的不同使得产生的赤泥性质具有较大的差异,其中一种赤泥的铝主要以一水硬铝石的形式存在,大部分的铝被钙、铁、硅所组成的化合物所包裹,且不同粒级的赤泥中铝的含量差距较大,该类型的赤泥为浮选回收氧化铝提供了可能。

范先锋[30]等通过分级得到含铝较高的赤泥,再将该部分赤泥进行磨矿处理以实现铝的单体解离,最终通过浮选的方式回收氧化铝,其中浮选精矿含氧化铝52.75%,氧化铝的作业回收率达到77.85%。浮选法从赤泥中获取的铝精矿具有较高的铝硅比且铁、硫和钛的含量较低,该精矿可直接用于拜耳法冶炼,具有节能、碱消耗量低、冶炼效率高等特点。由于该工艺对赤泥中氧化铝的含量和存在形式具有一定的要求,赤泥中氧化铝的回收率不高,导致其在实际生产中没有得到广泛的推广。

3 结语

近几年铝土矿品位的不断下降,赤泥的产量也越来越大。随着国家对工业废渣排放监管力度的加大,赤泥成为阻碍铝及其相关产业发展的重要因素。赤泥的随意排放和堆存对周围环境和生态造成严重的破坏,赤泥中大量的金属元素与全球性的资源短缺形成鲜明对比,因此,回收赤泥中有价金属势在必行。赤泥作为生产氧化铝的冶炼渣,其中含有的铝资源量是十分可观的,现阶段回收赤泥中的氧化铝存在着耗能高、溶出率较低、溶出液中的铝、铁、硅不能完全分离造成所得的氧化铝纯度不高等问题。针对赤泥性质的不同,选择适宜的提铝工艺,优化现有的技术方案,深入探究浮选法和生物法等环境友好型工艺在回收铝过程中的应用,尽快实现从赤泥中回收氧化铝在工业生产上的大规模应用。

[1]Nan Ye,Jiakuan Yang,ShaLiang,YongHu,JingpingHu,BoXiao,Qifei Huang.Synthesis and strength optimization of one-part geopolymer based on redmud[J].Constructionand BuildingMaterials,2016,111: 317-325.

[2]Ipsita Panda,Surabhi Jain,SaratKumar Das,R.Jayabalan.Characterization of red mud as a structural fill and embankmentmaterial using bioremediation[J].International Biodeterioration&Biodegradation,2017,119:368-376.

[3]路坊海,李安静,王家伟,等.赤泥中镓铝在常压酸法浸出过程中的行为[J].有色金属(冶炼部分),2016,(12):27-31.

[4]RadmilaMila i,Tea Zuliani,Janez an ar.Environmental impact of toxic elements in redmud studied by fractionation and speciation procedures[J].Science of The Total Environment,2012,426:359-365.

[5]Wanchao Liu,Jiakuan Yang,Bo Xiao.Review on treatment and utilization of bauxite residues in China[J].International Journal of MineralProcessing,2009,93(3-4):220-231.

[6]Guanghui Li,Mingxia Liu,Mingjun Rao,et al.Stepwiseextraction of valuable components from red mud based on reductive roasting with sodium salts[J].Journal of HazardousMaterials,2014,280: 774-780.

[7]Zhaobo Liu,Hongxu Li.Metallurgical process for valuable elements recovery from redmud-A review[J].Hydrometallurgy,2015,155:29-43.

[8]De-qing ZHU,Tie-jun CHUN,Jian PAN,et al.Recovery of Iron From High-Iron Red Mud by Reduction Roasting With Adding Sodium Salt[J].Journal of Iron and Steel Research,International, 2012,19(8):1-5.

[9]Yanju Liu,Ravi Naidu.Hidden values in bauxite residue(red mud):Recovery ofmetals[J].Waste Management,2014,34(12):2662-2673.

[10]燕昭利,曹建亮,王燕,等.拜耳法赤泥的催化应用研究现状分析[J].材料导报,2013(,21):101-105.

[11]刘东燕,冯燕博,赵宝云,等.不同含水率条件下拜耳法赤泥强度及水力学特性[J].环境工程学报,2016(,5):2601-2608.

[12]郭晖,邹波蓉,管学茂,等.拜耳法赤泥的特性及综合利用现状[J].砖瓦,2011,(03):50-53.

[13]刘万超,闫琨,和新忠,等.拜耳法赤泥制备地聚物类无机聚合材料的研究进展[J].硅酸盐通报,2016,(02):453-457.

[14]Kexin Man,Qi Zhu,Li Li,et al.Preparation and performance of ceramic filtermaterialby recovered silicon dioxideasmajor leached component from redmud[J].Ceramics International,2017,43(10): 7565-7572.

[15]马淑花,郑诗礼,张懿.赤泥中氧化钠和氧化铝的回收[J].矿产综合利用,2008,(1):27-31.

[16]王克勤,王皓,李生虎.盐酸浸出赤泥回收铝的研究[J].有色金属(冶炼部分),2012,(7):16-18.

[17]李伯骥,谢营邦,樊艳金,等.从赤泥高炉炼铁炉渣中回收铝[J].湿法冶金,2015,(4):328-330.

[18]江文琛.拜耳法赤泥碱石灰烧结法回收铁铝工艺的研究[D].华中科技大学,2009.

[19]周秋生,范旷生,李小斌,等.采用烧结法处理高铁赤泥回收氧化铝[J].中南大学学报(自然科学版),2008,(01):92-97.

[20]李军旗,龙琼,徐本军.烧结法处理赤泥回收氧化铝的研究[J].轻金属,2009,(11):11-13.

[21]纪利春,相亚军.电石渣烧结法从赤泥回收氧化铝[J].无机盐工业,2016,(2):68-70.

[22]陈利斌,张亦飞,张懿.亚熔盐法处理铝土矿工艺的赤泥常压脱碱[J].过程工程学报,2010,(3):470-475.

[23]刘桂华,刘云峰,李小斌,等.拜耳法溶出过程降低赤泥碱耗[J].中国有色金属学报,2006,(3):555-559.

[24]孙旺,郑诗礼,张亦飞,等.NaOH亚熔盐法处理拜尔法赤泥的铝硅行为[J].过程工程学报,2008,(6):1148-1152.

[25]钟莉.亚熔盐法回收赤泥[A].中国有色金属学会冶金物理化学学术委员会.2008年全国湿法冶金学术会议论文集[C].中国有色金属学会冶金物理化学学术委员会:,2008:4.

[26]王浩宇.拜耳法溶出过程中硅钛矿物反应行为[D].中南大学, 2009.

[27]张析,王军,王进龙.生物浸出技术及其应用研究进展[J].世界有色金属,2016,(14):110-112.

[28]Pascale Vachon,Rajeshwar D.Tyagl,Jean-Christian Auclailr et al. Chemicaland Biological Leaching of Aluminum from red Mud[J]. EnvironmentalScience&Technology,1994,28(1):26-30.

[29]F.Vakilchap,S.M.Mousavi,S.A.Shojaosadati.Role of Aspergillus niger in recovery enhancement of valuablemetals from produced redmud in Bayer process[J].Bioresource Technology,2016,218: 991-998.

[30]范先锋,谢珉,肖莹,等.拜尔法氧化铝赤泥浮选工艺研究[J].北京矿冶研究总院学报,1992,(2):18-22;52.

A lum ina recovery from red mud of Bayer process*

MA Fang-tong1,2,GAO Li-kun1,2

(1.Faculty of Land Resource Engineering,Kunming University of Science and Technology,Kunming 650093,China; 2.State Key Laboratory of Complex NonferrousMetal Resources Clean Utilization,Kunming 650093,China)

The nature,harm and use of red mud were briefly introduced.The technology,themechanism,the advantages and disadvantages of alumina recovery from red mud of Bayer process,their application status and progress were thoroughly introduced.And the alkalimethod for recovering alumina from Bayer red mud was analyzed.The prospects and trends of alumina recovery from redmud of Bayer processwere discussed based on that.

redmud of Bayer process;recovery;alumina

X705

A

10.16247/j.cnki.23-1171/tq.20170752

2017-05-15

贵州省科技计划,黔科合(GZ字(2014)3014)

马方通(1991-),男,汉,山东聊城人,硕士研究生,主要从事浮选理论与工艺的研究。