复杂地质条件下条带式嗣后充填采矿法多软件耦合分析

2017-08-31任红岗王海军李密林北京科技大学土木与环境工程学院北京10008北京矿冶研究总院北京100160湖北宜化江家墩矿业有限公司湖北宜昌44000

任红岗,王海军,李密林 (1.北京科技大学土木与环境工程学院,北京 10008;.北京矿冶研究总院,北京 100160;.湖北宜化江家墩矿业有限公司,湖北 宜昌 44000)

复杂地质条件下条带式嗣后充填采矿法多软件耦合分析

任红岗1,2,王海军2,李密林3

(1.北京科技大学土木与环境工程学院,北京 100083;2.北京矿冶研究总院,北京 100160;3.湖北宜化江家墩矿业有限公司,湖北 宜昌 443000)

宜昌地区缓倾斜中厚破碎磷矿体采场结构参数确定、开采及充填次序选择是开采设计的难题。针对宜昌地区复杂地质条件下条带式嗣后充填开采工艺,分析了断层构造与主应力场关系,开展了岩石力学试验,基于多软件耦合建模技术,对复杂条件下的矿区地应力、采场结构进行模拟分析。通过对不同条带式采场参数及开采工艺模拟分析,得出随着采场宽度增加,应力与位移均随采场宽度增加呈近似线性增长趋势,且岩层强度逐渐减弱,围岩失稳形式主要为顶板拉伸破坏和矿柱剪切破坏。此外,采用隔2采1的开采次序,可有效提高矿柱支撑能力,且围岩在矿房回采后和充填后稳定性均显著增强。该成果可为类似矿山采场布置提供理论指导。

复杂条件;断层构造;多软件耦合;采场结构;开采次序

缓倾斜中厚破碎矿体由于其矿岩稳固性差以及产状的特殊性,使得该类矿体在开采过程中存在采矿方法选择难、生产安全性差、矿石装运困难、损失贫化大、采空区垮塌严重等问题,成为国内外公认的难采矿体[1]。

多年来,宜昌地区磷矿较多采用房柱法、全面法等空场法,由于顶板、矿体较为破碎,采场容易产生破坏。突出表现在采场安全生产环境恶化,采场生产能力普遍偏低,矿石损失严重,经济效益差,采矿回收率一般为70%~75%,造成了资源的极大浪费[2]。随着矿体的大规模采出,矿柱逐渐失稳,顶板岩层发生破坏、离层、冒落,尤其在遇到复杂地质条件,如在复杂地形、断层、破碎带等因素的影响下,易导致开采范围内地表塌陷、山体崩落等重大工程灾害。因此在特定的条件下采用相适应的采矿方法及其结构参数尤为重要[3-6]。

1 断层构造对地应力场的影响

1.1 断层构造与主应力场关系

宜昌地区磷矿位于我国二级阶地东端,属以中山为主的山区地貌景观。区内山峰耸立,险峻陡峭,遍布深沟狭谷,曲折迂回,地形复杂,总地形相对高差约1 500 m。磷矿为沉积型矿床,含矿岩系主要为白云岩组,矿层顶板呈中厚层状,节理裂隙较为发育,含水率较高,稳定性相对较差。宜昌某磷矿三维地层分布图见图1。

图1 宜昌某磷矿三维地层分布图

矿区断层构造、节理裂隙广泛发育,断层是由于高应力场作用而形成构造运动,断层的形成过程可概括为以下三个阶段:①细微裂隙阶段,发生于岩体所受应力超过其自身强度时;②破裂面阶段,当应力足够大,细微系列逐渐扩展并相互连接,形成破裂面;③断层形成阶段,当断裂面应力差大于断裂面之间的摩擦力,即产生相对错动,形成断层。

在岩体所受的三向地应力中,σ1为最大主应力,σ2为中间主应力,σ3为最小主应力。E.M.Anderson分析了应力状态与断层的关系,已被广为接受。正断层发生时,σ1直立,σ2和σ3水平,σ2与断层走向方向相同;逆断层发生时,σ1和σ2水平,σ3直立,σ2与断层面走向方向相同;发生平推断层时,σ2直立,σ1和σ3水平,σ1与断层面走向方向相同[7-9],见图2。

1.2 断层发生前后应力变化关系分析

本文以正断层为例,通过对断层面的受力分析,推导出正断层发生前后的应力变化关系。由图2可知,对于正断层,有σ1=σ垂直=γH,σ3=σ水平。断层发生时岩体破坏符合强度准则,三向主应力的计算见式(1)和式(2)。

σ1=C0+σ3tan2α

(1)

式中:C0为岩体单轴抗压强度,MPa;α为断层倾角,°。

(2)

正断层形成后,断层面受力处于平衡状态,此时可将σ垂直和σ水平分解为垂直于和平行于断层面的分力,如图3所示,其表达式见式(3)。

(3)

态,此时μ=tanφ=0,平衡下限发生在断层面停止滑动的瞬间。由式(1)、式(2)和式(3)可得式(4)。

(4)

若垂直应力在正断层形成前后不变,则在断层形成前后,垂直于断层走向水平应力的比值,见式(5)。

(5)

在断层面达到平衡上限时,则为式(6)。

(6)

由式(6)可求得断层发生前后断层面水平应力的比值关系,为断层构造附近区域地应力分析提供依据。

2 岩石力学试验及岩体力学参数确定

为确保回采的安全性,保持围岩稳定,避免采空区大面积垮塌地压问题,开展岩石力学试验尤为必要,以便为采场结构稳定性分析及其结构参数调整提供基础数据。

通过岩体的单轴压缩试验确定岩体的单轴抗压强度、弹性模量和泊松比,利用岩体的三轴压缩试验确定岩体内聚力和摩擦角。根据岩体卸围压试验研究岩体卸荷过程中的变形和能量变化特点,确定卸载时岩体的参数,如弹性模量、泊松比、内聚力、摩擦角。岩石力学试验试样见图4和图5。

图3 断层面应力分解图

图4 岩石力学压缩试验加工试样

图5 岩石劈裂试验试样

在实际工程中,由于岩体存在断层或者结构面等缺陷,工程岩体强度并不同于岩石强度,参考现有的成果,主要采用Hoek-Brown法、费辛柯法、M.Georgi法、莫尔圆法以及经验法等方法,对岩石强度进行工程变换,以便得到较为准确的工程岩体强度指标。在原有试验成果的基础上,充分考虑试验条件、试验方法等因素的影响,将工程岩体物理力学参数汇总见表1。

3 矿区复杂地形多软件耦合建模

3.1 基于3Dmine软件建立矿区三维模型

3DMine软件是基于地测采一体化的三维可视化技术,其与AutoCAD兼容性较好,方便实现二维与三维转化与优化,实用性较强。将地形图的CAD格式导入3Dmine软件,对其等高线逐一赋高差,使之从二维平面转化为实际三维高程。另外,可利用岩层、断层平面图和剖面图建立岩层三维结构模型。本文三维地形建立过程如图6所示。

3.2 MIDAS的建模技术

在MIDAS中建立复杂地质模型,可以应用MIDAS内嵌工具地形数据生成器TGM,图形建模法可以实现所见即所得,在3Dmine软件中,将处理后三维地形线存储为DXF格式文件,导入MIDAS内嵌工具地形数据生成器TGM,通过调整坐标区域、取样点数量,生成TGS格式曲面见图,在曲面基础上建立矿区三维实体模型,见图7(a)和图7(b)。

表1 折减后岩体参数表

图6 3Dmine建立的地形模型

图7 MIDAS建立的三维模型

3.3 网格划分

MIDAS除了可以较快地划分网格以外,还可以对网格进行检查和分割操作,对复杂模型网格划分与检查十分方便。按照矿山实际地质情况可建立岩层及断层三维结构,在MIDAS软件里对不同岩性的岩层划分网格,形成矿区三维网络划分模型,见图7(c)。

3.4 MIDAS 模型导入FLAC3D

MIDAS与FIAC3D模型建模时采用的单元形状基本相同,这为两种软件模型互相导入提供了可能,但两者模型的节点编号的规则和顺序不同,在导入之前需要重新编排,才能实现数据转换,因此需要建立一个转换工具,这种转化工具利用MATLAB编制。将MIDAS软件所建模型的节点信息和单元信息分别保存至*.txt文件中,然后通过转换工具转换成*.flac3d文件,在FLAC3D中,用impgrid命令导入转换后的该*.flac3d文件,即可生成FLAC3D计算模型,在此基础上施加边界条件,设置初始应力及本构关系,对岩体参数赋值等,进行数值模拟计算。

3.5 矿区地应力模拟分析

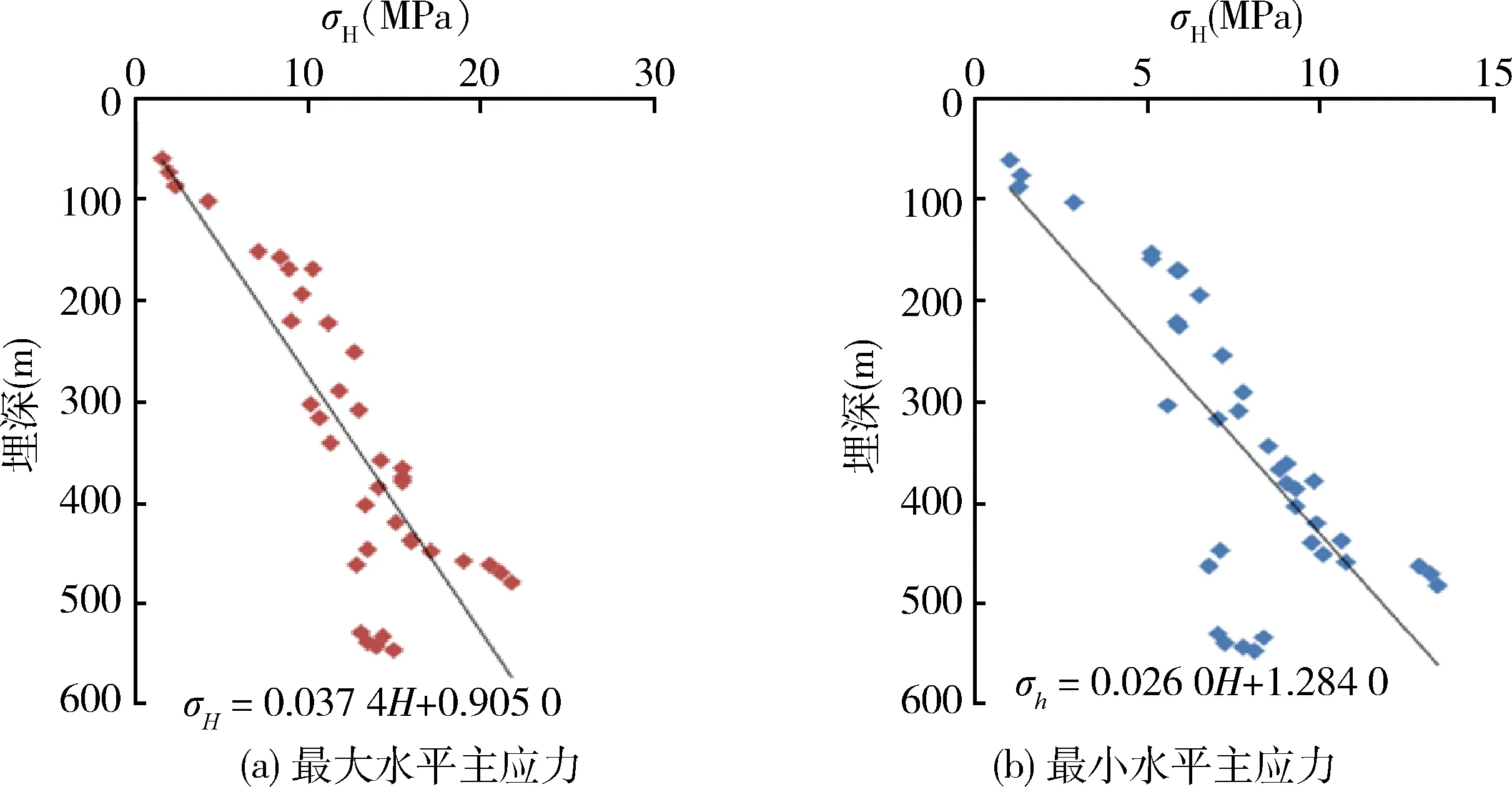

本文根据肖本职等[10]的关于矿区临近区域的地应力实测资料进行研究分析,地应力实测数据进行回归分析,得到矿区地应力分布规律,见图8。

从图8中地应力数据分析,得出水平最大和最小主应力表达式,如式(7)和式(8)所示。

σH=0.0374H+0.9050

(7)

σh=0.0260H+1.2840

(8)

式中:σH、σh分别为最大、最小水平主应力,MPa;H为垂直深度,m。

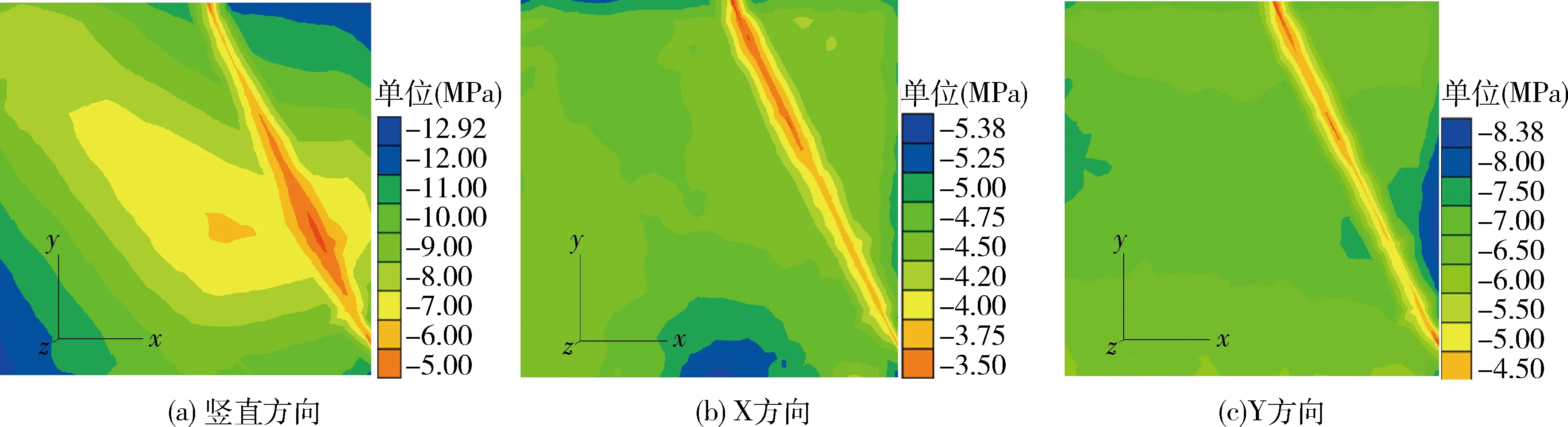

为了下一步开采水平采场稳定性模拟分析,本文取710 m标高开采水平作为研究对象,分析其三向应力分布状态,见图9。由于地形高差等影响,710 m标高水平竖向应力梯度分布大小符合地表高差起伏趋势,最大竖向应力位于两侧山峰底部,采场X方向水平应力约为4.5~4.7 MPa,采场Y方向水平应力约为6.5~7 MPa。断层附近应力分布应力值变化较大,随着离断层面的距离增大,应力值变化也趋于缓和。经计算,断层附近区域的地应力值与式(6)计算结果相符。

图8 水平地应力随埋深分布图

图9 开采水平地应力分布图

4 条带式充填采场数值模拟分析

4.1 采场结构参数模拟分析

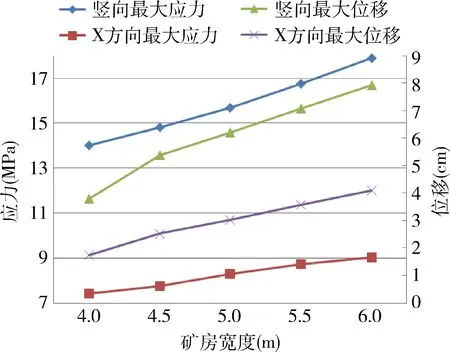

根据开采技术条件,提出5种不同采场结构参数,即采场宽度分别为4.0 m、4.5 m、5.0 m、5.5 m、6.0 m,分别从应力、位移、塑性区分析采场稳定性,确定较优的采场结构参数。

4.1.1 应力分布

图10为不同采场结构参数竖向应力分布图,由图可以看出,矿房开采后,应力得到重新分布,最大竖向应力发生在矿柱区域,且随着矿房的尺寸增加,矿柱竖向应力值在逐渐增大,当矿柱中竖向应力超过一定值后,矿柱会发生劈裂破坏。

4.1.2 位移分布

图11为不同采场结构参数竖向位移分布图,矿房开采后,竖向位移位于矿房顶板,且中间矿房最大位移区域最大,这说明相邻矿房开采越多,矿柱顶板竖向位移越大。竖向位移随着矿房尺寸的增加而增大。

将不同采场开采后应力、位移结果汇总见图12。

4.2 采场开采顺序模拟分析

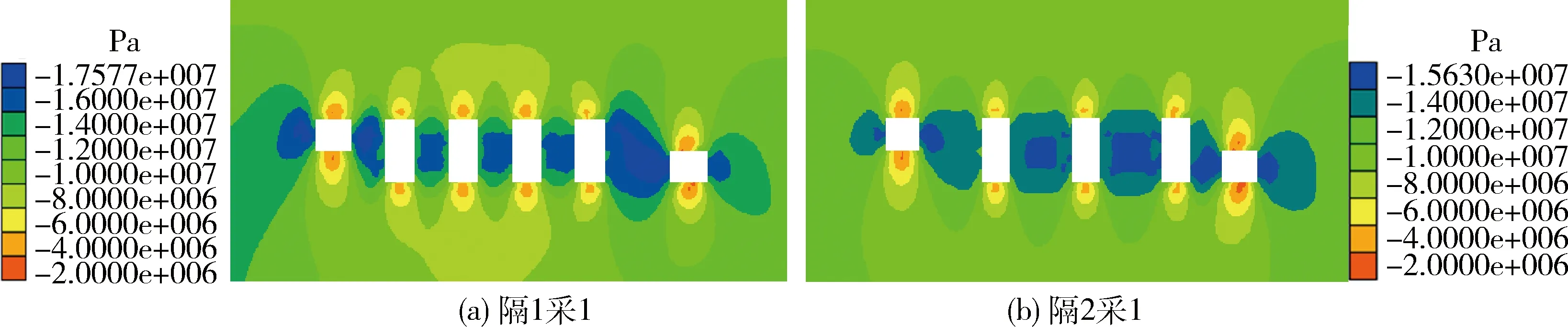

以上分析单个矿房开采后稳定性,实际生产中矿房稳定性也受开采顺序的影响,选择合理的开采顺序,可以提高矿房、矿柱稳定性。本次研究主要比较“隔1采1”和“隔2采1”不同顺序的采场稳定性。

隔1采1:第一步开采矿房,待矿房充填达到一定强度后,对相邻矿柱进行第二步矿柱开采。

隔2采1:第一步开采矿房,开采后进行充填,达到一定强度后,对相邻矿柱分两次开采,矿柱第一次开采充填后再进行第二次开采。

与隔1采1相比,矿柱最大竖向应力明显减小(图13),采场顶板位移约减小一半(图14),可见,将开采顺序调整为隔2采1后,可有效提高矿柱的稳定性,防止产生劈裂破坏。

图10 不同采场结构参数竖向应力比较

图11 不同采场结构参数竖向位移比较

图15为开采顺序塑性区分布,塑性区分布在矿房顶板和帮壁,隔2采1方案在矿房开采后塑性区域明显小于隔1采1方案,可见,将开采顺序调整为隔2采1,可以有效提高矿柱支撑能力,减小矿柱、围岩破坏。

4.3 块石胶结充填模拟分析

为了控制矿压,矿房开采后要进行充填,充填工艺分两步骤,先在采空区底部进行废石胶结充填,当废石充填距顶板高1~1.5 m时,进行混凝土接顶。经数值模拟分析,胶结充填体中部区域易产生屈服破坏,需适当提高中部胶结充填体强度。

图12 不同采场结构参数模拟结果比较

4.3.1 充填体组成

本文充填体分为三类。

1)底部较低强度废石胶结体,充填体底部(1.5 m左右)受力较小,采用C10级强度胶结充填体强度。

2)中部较高强度废石胶结体,充填体底部(5 m左右)受力较大,采用C15级强度胶结充填体强度。

3)顶部混凝土,为充分发挥充填体支撑采空区作用,采用C15级混凝土。

图13 不同开采顺序应力分布比较

图14 不同开采顺序位移分布比较

图15 不同开采顺序塑性区分布比较

4.3.2 充填顺序选择

在第二步骤回采矿房时,要在充填体所支撑的空间下进行,因此充填体要有足够的稳定性,防止充填体片帮或垮塌。为了保证充填体稳定性,本文对三种不同顺序的充填方案进行对比分析。

方案1:充填体位于矿房两侧,充填体与矿房间隔布置。

方案2:充填体位于矿房之间,充填体与矿房间隔布置。

方案3:两充填体位于两矿房之间。

4.3.3 塑性区比较

图16是不同充填顺序方案的塑性区分布情况,方案1中,两胶结充填体塑性区分布较广且相互贯通,表明充填体发生塑性屈服,产生破坏为剪切破坏。

图16 不同充填顺序方案的塑性区分布

方案2中,两侧胶结充填体由于只有一面临空,基本处于稳定,但中间胶结充填体与方案1相同,将产生剪切破坏。这说明在顶板压力作用下,充填体在两侧临空的情况下其强度会大大降低。

方案3中,充填体均处于稳定状态,只有部分区域会产生片帮,两胶结充填体相邻布置可大大增强其强度,这种方式最为有利。

5 结 论

1)针对宜昌地区磷矿开采特点,分析了断层构造与主应力场关系,开展了岩石力学试验,基于多软件耦合建模技术,对矿区应力场模拟分析,计算出矿区地应力分布情况。在正断层作用下,竖直方向地应力为岩体的自重应力,断层走向与水平最大主应力轴平行,与水平最小主应力垂直。在断层带附近应力值变化较大,随着离断层面的距离增大,应力值变化也趋于缓和。

2)通过对不同方案采场结构参数进行模拟分析,得出最大竖向应力发生在矿柱区域,最大竖向位移位于矿房顶板。应力与位移均随采场宽度增加而变大,随着采场宽度增加,岩层强度逐渐减弱,且顶板、巷道帮壁塑性区的范围增大,围岩的稳定性变差,主要表现为顶板拉伸破坏和矿柱剪切破坏。综合比较应力、位移、塑性区分布情况,采用方案1采场结构参数的稳定性较好。

3)研究了宽度的矿房、矿柱尺寸效应,得出采用隔2采1方式,可有效提高矿柱支撑能力,且围岩在矿房回采后和充填后稳定性均显著增强。该成果可为类似矿山采场布置提供理论指导。

[1] 李耀基,李小双,张东明.磷矿山深部矿体地下开采技术[M].北京:冶金工业出版社,2013.

[2] 王荣林.宜昌磷矿采空区现状及隐患分析和建议[J].化工矿物与加工,2008(1):25-29.

[3] 熊礼军,程学华,査文华.复杂地质条件下回采巷道分区动态加固支护技术研究[J].煤炭工程,2015,47(1):40-43.

[4] 张标,桑聪,袁祥,等.近距离煤层采空区下掘进巷道过断层技术研究[J].中国矿业,2016,25(2):91-94.

[5] 王宏伟,姜耀东,杨田,等.断层构造赋存条件下采动应力场分布特征研究[J].煤炭工程,2016,48(1):92-94.

[6] 秦万能,梁红书.高水平构造应力巷道围岩稳定性数值模拟分析及控制[J].中国矿业,2016,25(9):116-122.

[7] Jones R M,Hillis R R.An integrated,quantitative approach to assessing fault-seal risk[J].AAPG Bulletin,2003,87(3):507-524.

[8] 王珂,戴俊生.地应力与断层封闭性之间的定量关系[J].石油学报,2012,33(1):74-81.

[9] 戴俊生.构造地质学及大地构造[M].北京:石油工业出版社,2006:138.

[10] 肖本职,罗超文,刘元坤,等.鄂西地应力测量与隧道岩爆预测分析[J].岩石力学与工程学报,2005,24(24):4472-4476.

Multi software coupling analysis of strip and subsequent filling mining method under complicated geological conditions

REN Honggang1,2,WANG Haijun2,LI Milin3

(1.School of Civil and Environmental Engineering,University of Science and Technology Beijing,Beijing 100083,China;2.Beijing General Research Institute of Mining & Metallurgy,Beijing 100160,China;3.Jiangjiadun Mining Company Limited,Hubei Yichang Chemical Industry Co.,Ltd.,Yichang 443000,China)

The stope structural parameters,mining and filling sequence selection of gently inclined,medium and thick broken phosphate ore bodies in Yichang area are difficult problems in mining design.In allusion to the trip and subsequent filling mining method under complicated geological conditions in Yichang area,we analyzed the relationship between the fault structure and the principal stress field,and carry out the rock mechanics experiment.Based on the multi software coupled modeling technology,the stress field and stope structure in the mining area under complex conditions are simulated and analyzed.Through the simulation analysis of different strip parameters and mining process,the results show that both the stress and displacement increase approximately linearly with the increase of stope width,while the rock strength decreases gradually,and the rock mass’s failure modes are tensile failure of roof and shear failure of pillar.In addition,the support capacity of pillar can be effectively improved by adopting the mining sequence of the ″two stope panels″,and the stability of surrounding rock is significantly enhanced after stoping and filling.The results can provide theoretical guidance for stope layout of similar mines.

complex condition;fault structure;multi software coupling;stope structure;mining sequence

2017-04-08 责任编辑:赵奎涛

任红岗(1986-),男,博士研究生,工程师,主要从事采矿工程和岩土工程设计及研究工作,E-mail:renhonggang_0123@163.com。

TD803

A

1004-4051(2017)08-0104-08