鲟鱼工厂化循环水养殖系统设计及运行效果

2017-08-30管崇武宋红桥张海耿庄保陆

管崇武, 杨 菁, 宋红桥, 张海耿, 庄保陆

(中国水产科学研究院渔业机械仪器研究所,农业部渔业装备与工程重点开放实验室,上海 200092)

鲟鱼工厂化循环水养殖系统设计及运行效果

管崇武, 杨 菁, 宋红桥, 张海耿, 庄保陆

(中国水产科学研究院渔业机械仪器研究所,农业部渔业装备与工程重点开放实验室,上海 200092)

针对目前中国淡水工厂化循环水养殖系统建设和运行成本过高,推广应用受到一定程度制约的问题,在自主研发斜管重力滤沉淀装置、内循环流化床反应器、一体化臭氧接触反应器等水净化设备的基础上,通过应用物质平衡相关原理,精确设计、确立不同阶段系统关键运行参数,建立一种高效节能的鲟鱼工厂化循环水养殖系统。通过96 d养殖试验,结果显示,鲟鱼摄食和生长情况正常,养殖密度平均(41.2 ±2.3)kg/m3,存活率95.8%,饲料系数1.17。日换水量在5%以下,水质情况良好,氨氮和亚硝酸盐氮后期稳定控制在(0.80±0.21)mg/L和(0.38±0.12)mg/L;系统平均日耗电量为33.3 kW·h,平均产出1kg鲟鱼耗电7.30 kW·h。系统运行具有低能耗、高效率的特点,可为鲟鱼循环水养殖提供技术支撑。

循环水养殖系统;鲟鱼;水处理;电耗;节能高效

鲟鱼是一种原始古老的软骨硬鳞鱼类,属于淡水中最大的经济鱼类,生长速度快[1]。中国的鲟鱼商业化养殖始于20世纪90年代,经过这些年人工繁殖及养殖技术的研究,养殖范围已经推广到全国各省份和直辖市[1]。2012年,鲟鱼养殖产量达到4.42万t,占世界鲟鱼养殖总产量的86%,是世界最大的鲟鱼养殖国[2]。目前鲟鱼养殖方式已经由最初的水泥池流水养殖发展为以水库养殖、围网养殖、网箱养殖、池塘养殖和大水面养殖等为主[1],但仍存在对水源要求高、易受气候条件和环境变化影响等问题。工厂化循环水养殖与流水型养殖相比,可节水90%以上,节地高达99% ,而且通过污水处理还可以实现节能减排、环境友好型生产[3]。随着世界性的水资源及土地资源日益紧缺、环境污染加重,普及推广应用工厂化循环水养殖是水产养殖业发展的必然方向[4-5]。

以俄罗斯鲟(Acipensergueldenstaedtii)为养殖对象,运用物质平衡相关原理,精准设计、确立水处理系统关键参数,设计构建一套高效、经济的鲟鱼工厂化循环水养殖系统,通过精准控制循环量,使系统在高效生产的基础上低能耗、低成本运行,以期为淡水鱼类工厂化循环水养殖系统技术的深入研究和推广应用提供借鉴。

1 材料和方法

1.1 系统设计与构建

1.1.1 工艺流程设计

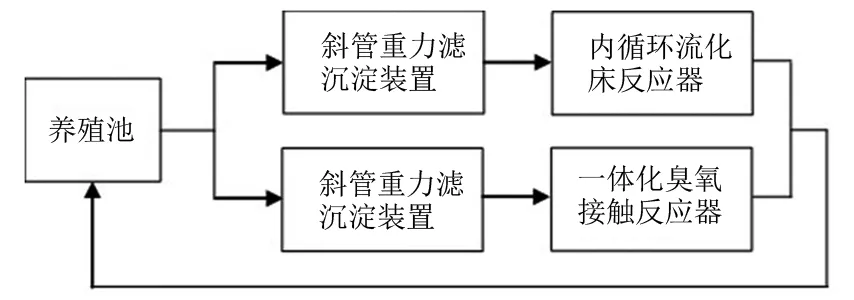

针对鲟鱼养殖过程中水温要求相对较低、生物膜挂膜时间长的问题,选用新型内循环流化床反应器作为主要净化处理的生物滤器,并辅以臭氧/紫外高级氧化技术净化水质。相对于其它淡水鱼类,鲟鱼养殖对水质清新透明度的要求更高。鲟鱼的排泄物呈弥散状、雾状分散在水中,难以收集。在高效多向流重力滤装置的研究基础上,系统采用处理量大、构建成本低的斜管重力滤沉淀装置。从经济角度考虑,运用物质平衡相关原理,精准设计、确立水处理系统关键参数,在不同养殖阶段、不同系统负荷条件下采用不同循环量进行处理,降低运行能耗,提高经济效益。系统工艺流程如图1所示。养殖污水经斜管重力滤沉淀装置沉淀过滤处理后,一路经内循环流化床反应器生物过滤处理后回至养殖池,另一路经一体化臭氧接触反应器净化处理后回至养殖池,实现水体循环利用。

图1 系统工艺流程图

1.1.2 基本概况

系统位于渔业机械仪器研究所渔业装备与工程中试基地,系统占地约60 m2,由4口直径2.5 m、深1.2 m的圆形玻璃钢养殖池及相应的水处理设备构成,总养殖水体约19.60 m3,设计最高养殖密度40 kg/m3,,最大养殖负荷784 kg,最大日投喂量6 kg,系统循环量11~21 m3/h,日换水率<5%。

1.1.3 关键参数计算

(1)内循环流化床反应器体积及循环量计算。根据系统氨氮去除量、滤器氨氮去除负荷、滤器填料固载率,计算公式为:

(1)

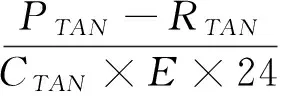

式中:V—内循环流化床反应器体积,m3;R—滤器氨氮去除负荷,g/(m3·h),取250 g/(m3·d)[6];PR-滤器填料固载率,%,取15%[6]。RTAN为系统氨氮去除量,g/d,按70%PTAN计。PTAN—系统中氨氮产生量,g/d,计算公式[7]为:

PTAN=FA×PC×aTAN

(2)

式中:FA—系统每天投喂量,kg,设计最高为6 kg;PC—饲料中粗蛋白含量,%,本试验饲料的蛋白含量为41%;aTAN—氨氮转换系数(投喂每千克饲料所产生的氨氮质量),根据Timmons等[8]的研究结果,本设计取0.092。经计算,V=4.2 m3。

根据生物过滤设施体积及滤床水力停留时间(HRT),内循环流化床反应器的循环量计算公式为:

(3)

式中:QTAN—系统循环量,m3/h;HRT—反应器水力停留时间,h,其值为0.2~0.4 h,本设计取值0.35 h[9]。经计算,QTAN=12.0 m3/h。

(2)一体化臭氧接触反应器臭氧投加量及循环量计算。根据系统投饲量、臭氧投加系数,计算公式为:

RO3=FA×aO3

(4)

式中:RO3—系统臭氧投加量,g/d;aO3—臭氧投加系数,一般为每kg饲料投加13~24gO3[10],此处取20。经计算每天臭氧投加量为120 g。

根据系统总氨氮控制浓度,一体化臭氧接触反应器的循环量计算公式为:

(5)

式中:QO3—一体化臭氧接触反应器的循环量,m3/h;CTAN—系统中总氨氮控制浓度,mg/L,本设计取3.5[7];E—一体化臭氧接触反应器处理氨氮的效率,取9%[11]。经计算,QO3=8.9 m3/h。

(3)斜管重力滤沉淀装置循环量计算。

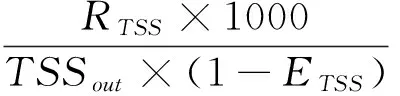

基于总悬浮颗粒物(TSS)的循环量按公式(6)计算:

(6)

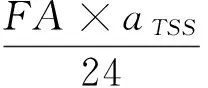

式中:QTSS—基于TSS的系统循环量计算值,m3/h;TSSout—养殖池出水中的TSS浓度,mg/L,此处设定养殖池内TSS浓度不超过10 mg/L;Etss—物理过滤环节对于TSS的去除效率,取60%[12];RTSS—单位时间内的系统产生的TSS 总质量,kg/h,按公式(7)计算:

(4)

式中:aTSS—TSS 转化系数(投喂每千克饲料所产生的TSS 总质量),取0.30[8]。经计算,QTSS=18.8 m3/h。

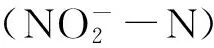

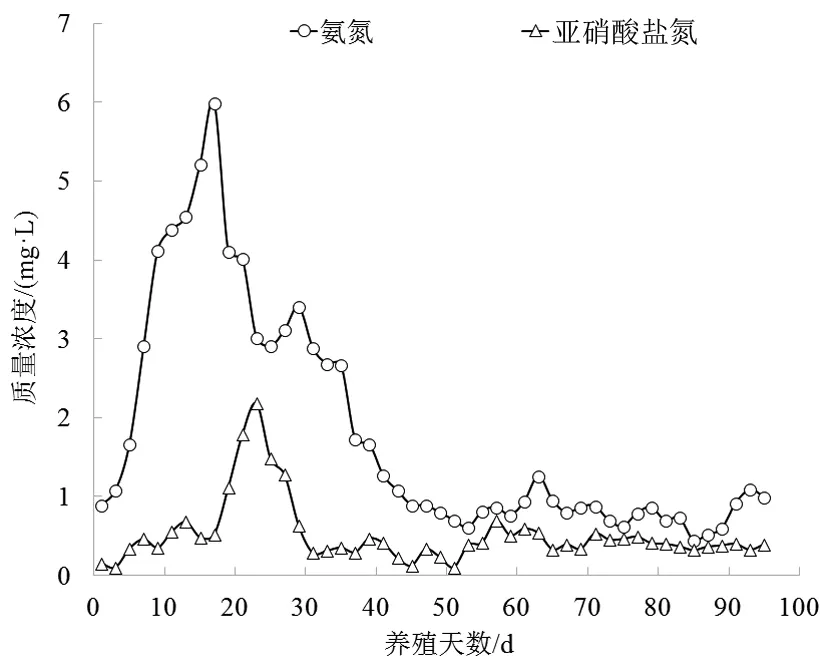

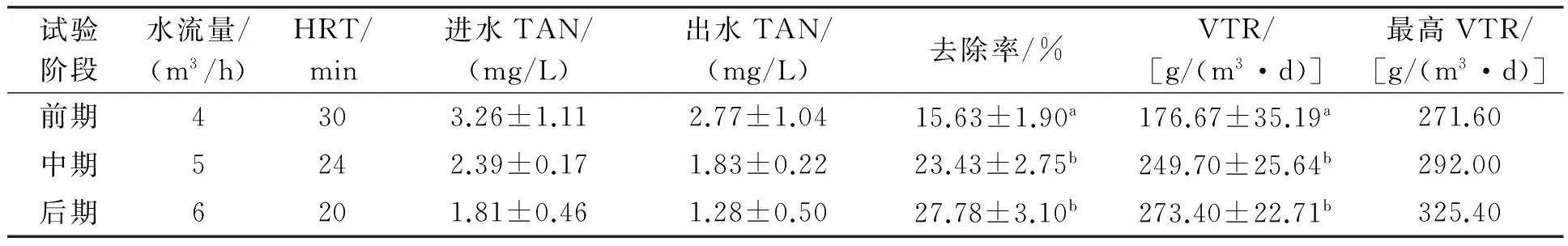

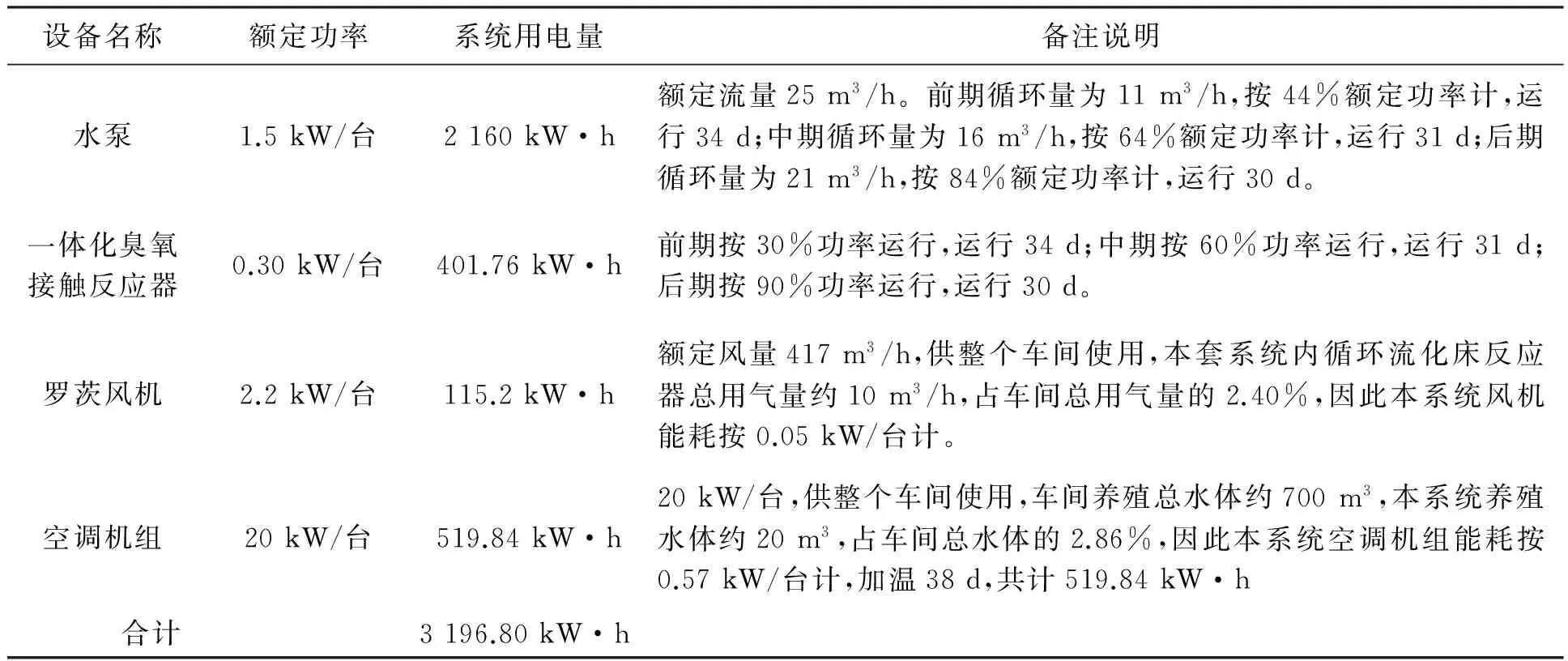

计算结果显示,QTSS 1.1.4 关键水处理设备 系统使用的水处理设备主要有斜管重力滤沉淀装置[12]、内循环流化床反应器[6,13]、一体化臭氧接触反应器[11]等设备,均为自主设计研发。 (1)斜管重力滤沉淀装置。作为系统的重要物理过滤环节,考虑鲟鱼养殖水体中悬浮颗粒细小但数量多的特点,设计采用2组斜管重力滤沉淀装置,具有处理量大、沉淀效率高、建设成本低等优点。该装置里斜管填料孔径50 mm、长度1 m,斜管安装的水平倾角60°,斜管填料体积1.80 m3,斜管填料表面负荷4.08 m3/(m2·h),斜管沉淀装置内部整体流速约为0.8 mm/s。 (2)内循环流化床反应器。生物过滤是循环水养殖系统中的核心技术环节,此次设计采用2组内循环流化床反应器(Internal Loop Fluidized Bed Reactor,ILFBR)作为系统的主要生物净化设备,负责去除系统氨氮总产生量的70%。该反应器采用GPPS颗粒作为生物填料,填料比表面积450 m2/m3,固载率15%,氨氮去除负荷(VTR)为250 g/(m3·d),进气量5 m3/h,水力停留时间(HRT)20 min。 (3)一体化臭氧接触反应器。系统采用一体化臭氧接触反应器对养殖废水进行消毒灭菌处理,并辅以降解氨氮、去除亚硝酸盐以及降解有机物、去除水色、增加溶氧等功能,负责系统氨氮总产生量30%的去除量。反应器的有效容积1.35 m3,处理量可达9 m3/h,气水比约1∶60,臭氧投加量设计为120 g/d。 1.2 系统日常管理 养殖试验过程中,选用“永康”鲟鱼配合饲料,饲料的粗蛋白含量41%。试验前期(02.29—04.01)投喂量为4 kg/d,试验中间(04.02—05.02)投喂量5 kg/d,试验后期(05.03—06.03)投喂量6 kg/d。投喂频率3次/d,分别为8:00、15:00和20:00。 养殖试验期间,系统日补水率约为5%,主要用于水处理设备反冲洗排污耗水的补充。根据不同养殖阶段的溶氧、氨氮和TSS等水质变化,调整系统循环量。在养殖试验前期,系统处于低循环量运行状态,中、后期由于有机负荷加大而提高循环量,在试验后期系统按设计工艺参数以全处理量循环使用。具体为:前期,总循环量按11 m3/h运行,其中每套内循环流化床反应器处理量为4 m3/h,一体化臭氧接触反应器为3 m3/h;中期,总循环量按16 m3/h运行,其中每套内循环流化床反应器处理量为5 m3/h,一体化臭氧接触反应器为6 m3/h;后期,总循环量为21 m3/h,其中每套内循环流化床反应器处理量为6 m3/h,一体化臭氧接触反应器为9 m3/h。 1.3 水质检测及数据统计方法 数据统计分析与作图使用Excel 2016 和SPSS13.0软件处理。按照以下公式计算氨氮去除负荷: VTR=Q×(cin-cout)/V (5) 式中:VTR—内循环流化床反应器填料的氨氮去除负荷,g/(m3·d);cin、cout—反应器进出水的氨氮浓度,mg/L;Q—反应器的进水流量,m3/d;V—填料的体积,m3。 2.1 鲟鱼生长情况 养殖试验周期2016年2月29日—2016年6月3日,养殖天数96 d,系统运行情况和鲟鱼生长情况均在正常范围内(表1)。 表1 试验期间鲟鱼的生长情况 在养殖初始投放鲟鱼590尾,结束时有559尾,其中用于试验解剖检测6尾,死亡25尾,试验期间总存活率95.8%,最达养殖密度平均(41.2±2.3)kg/m3,饲料系数1.17。 2.2 系统水质情况 养殖期间养殖池的水温、DO、pH的变化情况见图2。水温波动较小,基本维持在18.3 ℃~22.1 ℃,均在鲟鱼适宜生长的温度范围内。其中,试验开始时因水温较低,使用空调机组进行加温调控,将水温控制在(19.3±0.7)℃,随着气温上升,4月7日后停止加热。试验期间,DO平均(5.82±1.17)mg/L,pH平均6.90±0.73。 图2 养殖期间养殖池水温、DO和pH的变化情况 养殖期间,养殖池的氨氮和亚硝酸盐氮的变化情况见图3。 图3 养殖期间养殖池氨氮和亚硝酸盐氮的变化情况 氨氮浓度在试验开始后就快速升高,最高达到5.99 mg/L。这主要是由于内循环流化床反应器的生物膜尚未挂膜成熟,而且一体化臭氧接触反应器前期臭氧投加量和处理量较小,造成氨氮浓度的积累。随着滤器的生物膜挂膜成熟,氨氮被控制在比较正常水平。试验前期,日投喂量、日氨氮产生量和氨氮平均浓度分别约为4 kg/d、150.88 g/d和(3.35±1.36) mg/L;试验中期,分别为5 kg/d、188.60 g/d和(1.12±0.55) mg/L;试验后期,分别为6 kg/d、226.32 g/d和(0.80±0.21) mg/L。系统的氨氮负荷虽然逐渐上升,但系统的氨氮浓度却趋于下降,说明系统的内循环流化床反应器对TAN的去除能力逐渐增加。 亚硝酸盐氮在试验开始前期浓度上升很快,这也符合生物滤器生物膜挂膜的变化规律。在23 d,亚硝盐氮浓度快速升高到2.19 mg/L,29 d后降到0.63 mg/L以下,在挂膜成熟后,亚硝酸酸盐氮浓度略有波动,但基本较为稳定。一体化臭氧接触反应器前期处理量仅为3 m3/h,随着处理量的增大,对亚硝酸盐氮的去除能力逐渐增强,在试验中后期,系统的亚硝酸盐氮浓度平均(0.38±0.12) mg/L。 2.3 斜管重力滤沉淀装置对悬浮物的去除效果 斜管重力滤沉淀装置对悬浮物去除效果见表2。 表2 斜管重力滤沉淀装置对悬浮物去除效果 注:同列数据肩标相同字母表示差异不显著,不同字母表示差异显著(P<0.05)。下同 因前期TSS浓度相对较低,因此斜管装置对TSS去除并不明显,但随着养殖负荷的增加,其去除率明显增加,这与Vinci等[14]的研究相符。在循环水养殖系统中,固体颗粒物的去除效果是影响鱼类生长、生物净化效果、系统配置和运行成本等诸多环节的关键因素。目前在循环水养殖水体中固体悬浮物的去除技术已较为成熟。宿墨等[15]试验表明当养殖水体总颗粒物浓度为30~50 mg/L 时,使用200 目滤网的微滤机可使颗粒物去除率达54.9%左右,但造价比较高,运行时易造成较大颗粒的破碎;陈石等[16]发现当对颗粒物粒径大于或等于弧形筛筛缝时,固体颗粒物平均去除率在60%以上,但小于筛缝的则仅有40%左右;周阳等[17]采用3层石英砂滤罐处理工厂化养鱼循环水中悬浮颗粒物,去除率高达99.83%,但增加了供水成本。本系统在固体悬浮物去除工艺设计上,在满足微小颗粒去除能力的前提下,采用无动力消耗的斜管重力滤沉淀装置,有效降低运行成本。 2.4 内循环流化床反应器对氨氮的去除效果 从表3可以看出,内循环流化床反应器在养殖试验后期,处理量达到6 m3/h时,氨氮去除负荷(VTR)最高,VTR平均(273.40 ±22.71)g/(m3·d),最高达到325.40 g/(m3·d),氨氮去除率平均27.78%。氨氮去除率虽与其他阶段无显著性差异,但氨氮去除负荷显著性高于其他阶段,达到设计的工艺参数要求。Sánchez等[18]在HRT为11.9min工况下采用活性炭滤料的三相流化床,TAN 平均去除率为27%,与本试验结果相近;Malone[19]研究表明循环水养殖系统中生物过滤器总氨氮去除负荷为35~350 g/m3·d;宋奔奔等[20]对移动床生物滤器的硝化功能研究表明,当滤器的HRT为10 min 时,其VTR为110.19 g/(m3·d);Wu 等[21]研究了以直径2~3 μm 微珠为滤料的生物滤器,当养殖水体中TAN 浓度为3 mg /L 时,滤器对TAN 的平均去除负荷为172 g /(m3·d);张海耿等[22]采用玻璃珠和石英砂2 种基质作为生物滤器填料进行对比,两者对氨氮负荷的去除能力平均达到(346. 8±150. 5)g/(m3·d)和(271±122.4)g/(m3·d),高于本试验结果。填料的选择与优化是生物滤器设计的核心[23],不仅要考虑水处理性能,还要考虑滤器的能耗。本流化床反应器采用GPPS颗粒作为生物填料,其密度为1.04~1.09 g/cm3,比水略重,填料在反应器内呈流化状态时消耗能耗较少。 表3 不同阶段内循环流化床反应器对TAN去除效果的影响 2.5 一体化臭氧接触反应器对水质的净化效果 从表4可以看出在不同养殖阶段,随着臭氧投加量的增加,对COD、水色、氨氮和亚硝酸盐氮的去除率都随着提高。在试验后期,一体化臭氧接触反应器的臭氧投加量为120 g/d,达到设计工况条件时,其对COD、氨氮和亚硝酸盐氮的去除率显著性高于前期和中期。其中对COD去除率最高达到42.86%,水色去除率最高达到27.78%,氨氮去除率最高达到17.54%,亚硝酸盐氮去除率最高达到66.59%。 表4 一体化臭氧接触反应器对水质净化效果 由于运行成本、管理成本等因素,循环水养殖系统的经济性在国内一直没有得到广泛认可。在淡水领域缺乏名贵品种的情况下,该问题显得尤为突出[3]。养殖系统的电费支出在养殖成本中占了相当大的比例,电耗是工厂化循环水养殖日常运行中重要的经济技术指标[24]。本系统在设计过程中,从经济角度考虑,运用物质平衡相关原理,精准设计确立水处理系统关键参数,在不同养殖阶段、不同系统负荷条件下,采用不同循环量进行处理,降低运行能耗,以提高经济效益。本次养殖试验周期共96 d,系统鱼载量从403 kg增加到841 kg(含死亡及用于解剖的),试验总耗电3 196.80 kW·h,系统的单位产量电耗为7.30(kW·h)/kg。系统电耗明细见表5。 表5 系统电耗明细表 水处理系统能耗是工厂化养殖最主要的耗能组分。颉晓勇等[25]对水处理工艺进行节能创新,延长生化处理器的水力停留时间,使每套总水体56 m3的工厂化循环水养殖系统日耗电量从152.4 kW·h降至82.8 kW·h。本系统采用无能耗的斜管重力滤沉淀装置进行物理过滤,1台循环水泵1次提升,根据不同养殖负荷,系统采用相对应的循环量运行,日耗电量平均33.3 kW·h。研究表明,通过对工厂化循环水养殖系统的运行进行精准控制,关键水处理设备的节能改进,系统整体运行能耗存在较大的节能减排空间。 针对目前循环水养殖系统运行能耗高的问题,本文在前期高效节能水处理设备研究的基础上,通过应用物质平衡等相关原理进行优化集成,精确设计、确立不同阶段系统关键运行参数,建立一种高效节能的鲟鱼工厂化循环水养殖系统。经过96 d的养殖试验,鲟鱼摄食和生长情况正常,养殖密度平均达到(41.2±2.3) kg/m3,存活率95.8%,饲料系数1.17。日换水量5%以下,水质情况良好,氨氮和亚硝酸盐后期稳定控制在(0.80±0.21)mg/L和(0.38±0.12)mg/L,平均日耗电量33.3 kW·h,系统单位产量电耗7.30(kW·h)/kg,实现了低能耗、低成本运行。本系统可为淡水工厂化循环水养殖应用推广提供技术支撑。 □ [1] 孙大江.中国鲟鱼养殖[M].北京:中国农业出版社,2015:25-37. [2] 孙大江,张颖,马国军.鲟鱼子酱的生产与国际贸易情况[J].水产学杂志,2014,27(1):1-7. [3] 张宇雷,吴凡,王振华,等.超高密度全封闭循环水养殖系统设计及运行效果分析[J].农业工程学报,2012,28(15):151-156. [4] 倪琦,雷霁霖,张和森,等.我国鲆鲽类循环水养殖系统的研制和运行现状[J].渔业现代化,2010,38(4):1-9. [5] 陈军,徐皓,倪琦,等.我国工厂化循环水养殖发展研究报告[J].渔业现代化,2009,36(4):1-7. [6] 李源.内循环三相好氧生物流化床水产养殖污水净化装备的研究[D].上海:上海海洋大学,2015. [7] 刘晃,陈军,倪琦,等.基于物质平衡的循环水养殖系统设计[J].农业工程学报,2009,25(2):161-166. [8] TIMMONS M B, EBELING J M, WHEATON F W, et al. Recirculating Aquaculture Systems[M]. 2nd Edition, NewYork: Cayuga Aqua Ventuers, 2002. [9] 杨菁,管崇武,宋红桥,等.基于物质平衡的对虾高位池循环水养殖系统设计与试验[J].农业工程学报,2017,33(14):217-222. [10] SUMMERFELT S T. Ozonation and UV irradiation-an introduction and examples of current applications[J]. Aquacultural Engineering, 2003, 28(1): 21-36. [11] 管崇武,杨菁,单建军,等.工厂化循环水养殖中臭氧/紫外线反应系统的水处理性能[J].农业工程学报,2014,30(23):253-259. [12] 张成林,杨菁,张宇雷,等.去除养殖水体悬浮颗粒的多向流重力沉淀装置设计及性能[J].农业工程学报,2015,31(S1):53-60. [13] 李源,杨菁,管崇武,等.基于CFD 的养殖污水净化内循环流化床反应器结构优化[J].农业工程学报,2014,30(22):44-52. [14] 倪琦,张宇雷.循环水养殖系统中的固体悬浮物去除技术[J].渔业现代化,2007,34(6):7-10. [15] 宿墨,刘晃,宋红桥,等.转鼓式微滤机颗粒去除率及能耗的运行试验研究[J].渔业现代化,2008, 35(5):9-12. [16] 陈石,张成林,张宇雷,等.弧形筛对水体中固体颗粒物的去除效果研究[J].中国农学通报,2015,31(35):43-48. [17] 周阳,陈有光,段登选,等.砂滤罐处理工厂化养鱼循环水效果[J].农业工程学报,2009,25(12):254-258. [19] MALONE R F, BEECHER L E. Use of floating bead filters to recondition recirculating waters in warmwater aquaculture production systems[J]. Aquacultural Engineering,2000,22(1/2):57-73. [20] 宋奔奔,宿墨,单建军,等.水力负荷对移动床生物滤器硝化功能的影响[J].渔业现代化,2012,39(5):1-6. [21] WU F,BAO Y D,LIU H.The biological filtration of a new floating filter in recirculating aquaculture system[J].Fisheries Science and Technology Information,2008,35(3) :293-296. [22] 张海耿,张宇雷,张业韡,等.循环水养殖系统中流化床水处理性能及硝化动力学分析[J].环境工程学报,2014,8(11):4743-4751. [23] 王劲松,胡勇有.曝气生物滤池填料的研究进展[J].工业用水与废水,2002,33 (5):7-9. [24] 鲍越鼎.工厂化循环水养殖的经济评价研究[D].上海:同济大学,2009. [25] 颉晓勇,钟金香,李纯厚,等.工厂化养殖系统节能设计与实现[J].资源节约与环保,2012(6):15-16. Design and operation effects of industrial recirculating aquaculture system for sturgeon GUAN Chongwu, YANG Jing, Song Hongqiao, ZHANG Haigeng, ZHUANG Baolu (Fishery Machinery and Instrument Research Institute, Chinese Academy of Fishery Sciences, Key Laboratory of Fishery Equipment and Engineering, Ministry of Agriculture, Shanghai 200092, China) Specific to the problem that the construction and operation cost of the freshwater industrial recirculating aquaculture system is too high and the application is restricted to a certain extent, based on independent research and development of the multiway gravity device, the internal circulating fluidized bed reactor, the integrated ozone contact reactor and other water purification equipment, material balance related principles are applied for accurate design and establishment of different stages of key operating parameters of the system to establish an energy efficient industrial recirculating aquaculture system for sturgeon. After the test of 96 d breeding, the results showed that the feeding and growth of sturgeon were normal, and the average breeding density was (41.2 ±2.3) kg / m3, the survival rate was 95.8% and the feed coefficient was 1.17. The daily quantity of water exchange was below 5%, the water quality was good, and the ammonia nitrogen and nitrite nitrogen in the later period were stabilized at (0.80 ± 0.21) mg/L and (0.38 ± 0.12) mg/L respectively. Average daily power consumption of the system was 33.3 kW·h, and the average output of 1 kg sturgeon required power of 7.30 kW·h. The system operation is characterized by low energy consumption and high efficiency, thus it can provide technical support for recirculating aquaculture of sturgeon. recirculating aquaculture system; sturgeon; water treatment; power consumption; energy efficient 10.3969/j.issn.1007-9580.2017.04.005 2017-05-17 “十二五”国家科技支撑计划项目(2012BAD25B03) 管崇武(1980—),副研究员,研究方向:渔业水体净化。E-mail:guanchongwu@fmiri.ac.cn S964.9;S959 A 1007-9580(2017)05-030-07

2 结果与分析

3 系统电耗分析

4 结论