直升机传动系统试车台测控系统设计

2017-08-30邱云鹏

邱云鹏,高 俊

(中国航发湖南动力机械研究所,湖南 株洲 412002)

直升机传动系统试车台测控系统设计

邱云鹏,高 俊

(中国航发湖南动力机械研究所,湖南 株洲 412002)

按照GJB2035-95《直升机传动系统通用规范》的要求,直升机传动系统的研制,需要大量试车台对其设计合理性进行试验验证;通过对传统试车台测控系统建设经验的总结,在满足传动系统试车台技术指标的基础上,基于模块化设计思想,采用分布式结构和C/S模式测控网络,开发一种具有通用性的测控系统,使其满足不同规模结构、测试类型和试验方法的试车台建设任务;阐述了测控系统的结构和工作原理,详细介绍了现场设备层、数据服务器层及客户层的通讯流程和程序实现方法;该系统在满足实时性、可靠性的基础上提高了试验效率和测控精度,减少了试车台建设和适应性改造的周期和难度,增强试车台的灵活性和可维护性;系统已成功应用于多个传动系统试车台,且运行稳定可靠。

试车台;测控系统;分布式;通用性

0 引言

直升机传动系统是直升机三大关键动部件之一,系统性能的好坏将直接影响直升机的战术指标和可靠性[1]。随着我国航空事业的快速发展,在直升机传动系统型号研制过程中,需要大量试车台为直升机传动系统综合性能提供准确、可靠的试验数据来验证其设计的合理性[2]。近年来,用于直升机传动系统研制保障条件的试车台建设问题越来越突出:一是直升机传动系统型号、种类繁多,机械结构各不相同,需要建设的试车台数量多、任务重;二是试验对象和试验方法各异,需求弹性大,经常需要对试车台进行适应性改造。而测控系统作为试车台的核心组成部分,在传统的试车台中需按照机械系统结构、测试类型和试验方法等进行非标定制,往往一套测控系统只能满足一个试车台的需要。为此,开发一种通用化的测控系统,使其适用于各种类型的试车台的需要,以减少试车台建设及适应性改造的周期和难度,降低设计人员的工作强度,增强试车台的灵活性和可靠性。

1 系统组成

测控系统是传感技术、通讯传输、计算机、及网络等信息技术的综合,是综合自动化中的子系统,是计算机网络的节点,是由被控对象、检测单元、控制器和执行机构等基本单元组成。直升机传动系统试车台测控系统按照结构分为润滑系统、液压系统、数据控制与测试系统和变频调试系统等几种通用组件,分别完成辅助控制、温度控制、扭矩控制、载荷控制、附件控制、数据测试、变频调速等功能。这些组件中包含的测控参数类型多、数量大,且需要控制的对象各异,因此测控系统采用分布式结构,将各种控制和测试任务分配到不同的智能单元,并采用PROFIBUS、PROFINET、TCP/IP及EtherCAT现场总线网络连接各智能单元,组建C/S模式测控网络。基于以上的设计思想,将测控系统分成三层:客户层、数据服务层和现场设备层,如图1所示。数据服务层作为中间层,一方面从现场设备层获取试验信息,传递给客户层,另一方面又从客户层接受命令,控制底层的现场设备的运行。

图1 分布式多层测控系统结构图

结合近年来直升机传动系统试车台建设的经验,将测控系统的硬件标准化,采用成熟度高的、经过实践验证的装置和元器件,在满足建台技术要求、保障试验设备安全运行的基础上完成系统硬件设计。根据测控系统的总体设计方案,客户层和数据服务层硬件选用西门子、研华等生产的服务器、工控机和工业交换机。现场设备层硬件选用西门子公司的S7-300 2PN/DP型可编程控制器(PLC)完成变频调速、辅助控制、温度控制、扭矩控制、载荷控制、附件控制等系统功能,发送现场信息,接受控制命令,上传电压、电流、转速、转矩及轴承温度等模拟量;选用美国仪器公司的CompactRIO实时控制器和各种类型的I/O模块进行模拟信号和状态信号的采集,用于监控反映设备运转情况的扭矩、载荷、温度、压力、流量等参数;选用美国仪器公司的CompactDAQ模块化数据采集系统进行设备振动信号的采集处理。这样的硬件选择基本可满足不同直升机传动系统试车台测控系统的要求。

按照系统硬件划分的三个层次,系统软件也由三大类别的程序组成:现场设备层程序、数据服务器程序和客户机程序。

2 现场设备层程序设计

按照测控系统结构,现场设备层程序分为可编程控制器(PLC)程序、CompactRIO实时控制器程序、CompactDAQ数据采集器程序设计三个部分,完成现场过程参量和状态参量的采集、进行适宜的运算、控制电机、马达和加热器等设备的任务。

2.1 可编程控制器程序设计

在传动系统试车台PLC一般都选用同一系列的产品,在性能指标,编程语言及指令系统上基本一致,而且在控制规模上各台可编程序控制器都基本是负责控制一套或几套完整的机械设备。这样,制定PLC程序设计标准、规定程序的基本结构,使之具有灵活性和通用性的模版程序,稍加修改后就能适用于其它传动系统试车台的使用要求。

PLC程序组织块采用梯形图编程,功能和功能块采用SCL语言编程[3],程序完成以下功能:

1)获取数据:获取拖动控制系统反馈数据,并从映像区复制开关输入信号;

2)系统操作控制:调用上升沿切换功能块控制操作模式;运行状态综合分析控制连锁条件标志;进行相关试验状态指示;

3)开关设备启停:逻辑组合开关设备的启停联锁条件;调用起动与停止功能控制开关设备;

4)输出命令:获取开关命令输出到映像区;获取模拟调节命令至过程区;获取远程命令传输到拖动系统。

通过结构化的共享数据块存储测量与控制数据,符号化编程,采用匈牙利命名法(变量名=属性+类型+对象描述)进行变量命名。共享数据块分为上传数据块(DB41)和下载数据块(DB42)。数据块定义如表1、表2所示。上传数据块的参数操作通过DB48定义的符号变量索引,下传数据块的参数操作通过DB49定义的符号变量索引。约定试验设备共有128个开关设备(根据需要可扩展),如电动机、电磁阀、指示灯和加温器灯。故DB48数据块定义有开关设备的状态反馈索引变量区,首地址指向DB41.abPib[0];控制状态索引变量区,首地址指向DB41.abPqb[0]。而DB49数据块定义有开关设备的远程起动索引变量区,首地址指向DB42.abRun[0];远程停止索引变量区,首地址指向DB42.abOve[0]。这样变量地址发生改变时,只需要修改DB48和DB49的索引值,重新定位变量地址即可,不需要修改FB块和FC块。

表1 上传数据块(DB41)定义表

表2 下载数据块(DB42)定义表

2.2 CompactRIO实时控制器程序设计

CompactRIO是一种小巧而坚固的工业化控制和采集系统,采用可重新配置I/O技术实现超高性能和可自定义功能[4]。cRIO程序设计主要实现两个功能,一是完成cRIO本身I/O模块的数据采集并通过网络变量与上位机程序进行通讯,二是完成cRIO与可编程控制器之间的通讯,同样的将可编程控制器中的数据打包为网络变量供上位机程序使用。

2.2.1 CompactRIO实时控制器I/O模块编程

传统上,访问cRIO I/O是通过对FPGA编程来实现的,自LabVIEW8.6[5]版本开始,cRIO增加了扫描模式自动监测I/O模块。使用扫描模式只需将I/O变量拖拽到LabVIEW Real-Time[6]及主机VI程序框图中,即可读写I/O数据,无需FPGA编程或编译。由于在测控系统中,cRIO控制器负责压力、温度、流量等对采样频率要求不高(不高于1 kHz)的物理量进行采集,所以采用扫描模式进行编程。扫描通道采用硬件定时的方式实现模块间的同步。

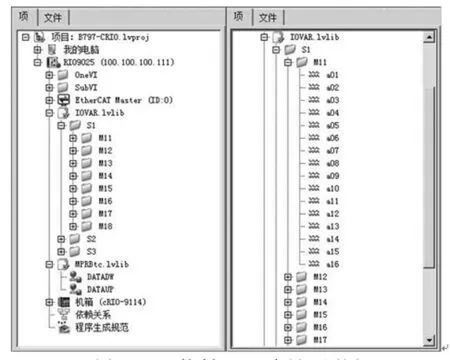

cRIO子系统采用一块cRIO控制器(cRIO-9025)和两块EtherCAT扩展机箱(NI-9144)组成,共有24个I/O插槽。由于试车台功能与试验对象的不同,使用的I/O模块类型和通道数量会有所改变,所以在物理I/O通道上抽象出新的I/O层,将新I/O层中的每个模块的虚拟通道数均定义为16个,并将虚拟通道与物理通道进行绑定。这就使程序仅针对虚拟通道进行读写操作,简化了物理I/O发生改变时程序修改的工作量。CRIO控制器 I/O变量配置如图2所示。

图2 CRIO控制器I/O变量配置图

在新的I/O层绑定结束后,将所有的抽象出的I/O变量按照所绑定的模块顺序依次写入到网络变量中供上位机数据服务器进行读写操作处理。这样在I/O模块发生改变的情况下,只需更改新的I/O层变量所绑定的值,重新部署编译即可,不需要更改底层程序。这就解决了由于试验对象不同而使用不同I/O模块需要修改SubVI的情况。

2.2.2 与可编程控制器通讯程序设计

cRIO与可编程控制器通讯方式主要有两种,一是通过LabVIEW调用PRODAVE S7软件包的动态链接库(prodave.dll),实现对PLC数据的读写操作[7],优点是数据传输正确率高,缺点是在超过64个字后通讯速率超过300 ms,并且程序的后期维护和移植不方便。另外一种是通过TCP/IP协议直接读写PLC数据,这种方法的传输速率和稳定性都很高,而且易于后期程序的维护和移植。所以系统采用TCP/IP协议直接与PLC进行通讯。

将要进行读写的PLC数据块参数如PLC的网络地址、操作方式、块号、变量地址、变量类型等保存至Excel表格文件,程序在运行时首先读取Excel,确定要读取或写入的数据参数,然后通过网络共享变量操作PLC中的数据块。这样如果要读取数据块参数发生改变,只需要对Excel文件做相应更改即可,这就减少了在试验过程中试验对象或现场设备发生改变时带来程序修改的时间和工作量。

2.3 CompactDAQ数据采集器程序设计

在一般的测控系统中,设备的振动信号经采集变换后输出一个通频值作为设备运行的状态信息,但通频值是原始的未经处理变换的由各频率振动分量相互迭加后的总振动,只能反映设备运行状态,如果通频值瞬时上升,则无法判断出具体的故障原因,这时就需要对分频量进行转换分析。所以在CompactDAQ数据采集器程序设计中,不仅给出振动的通频值,而且将处理变换后的振动有效值基频幅值(一倍频幅值)和特征频率下的幅值上传至上位机程序。

cDAQ数据采集器系统由cDAQ9138 8槽机箱加7块NI 9134 4通道动态信号采集模块和一块NI 9401双向计数器模块组成,NI 9134 I/O模块内置可自动调节采样率的抗混滤波器,每通道采样频率可达51.2 kHz,同时使用LabVIEW和NI 声音与振动分析工具包,完成振动数据的采集和处理。程序设计时将每一个NI 9234采集到的原始信号和经过处理得到的振动RMS值、基频幅值和特征频率下的幅值组成16个通道数据写入网络变量进行上传,如有需要也可将频谱图数据进行上传。

3 数据服务器程序设计

数据服务器是客户机与现场设备通讯的桥梁,为中间层,其规范了数据接口操作,尽量避免因硬件改动,而导致软件的修改。数据服务器程序主要完成输入输出数据的通讯传输分发,主要特点如下:

1)具备成熟可靠的通讯协议接口,保证测控系统的实时性和可靠性;

2)定时接收和发送规范数据到现场端及网络端;

3)诊断现场设备的运行和通讯状态;

4)模拟产生现场信号,验证程序的逻辑正确性。

数据服务器与现场设备进行数据交换时,将各通讯任务放在不同的线程中,并且作为主动者与现场设备进行通讯。而与客户机通讯,获取数据为事件驱动方式,发布数据则采用异步定时方式。数据服务器的网络通讯见图3所示。

图3 数据服务器网络通讯流程示意图

数据服务器利用分布式系统管理器程序为各客户机建立通讯目标(网络变量),并设置相应权限。每个客户机均包括:测量数据、控制命令,通道数量和名称等通讯目标(网络变量)。然后利用NI-PSP协议对各种通讯目标依据相应权限进行读写操作。

4 客户机程序设计

客户机程序主要完成人机交互功能,控制试验设备按预定的功能运行,程序编制中需要考虑如下问题:由于功能模块众多,模块、变量名称需统一,接口应有一致性;线程间数据传递考虑竞争问题,须有详尽的运行状态指示和记录。如图4客户机程序结构框图所示。程序按照试车台的结构特征和测控系统的组成,采用模块化结构,程序流程清晰,易于修改。

图4 客户机程序结构框图

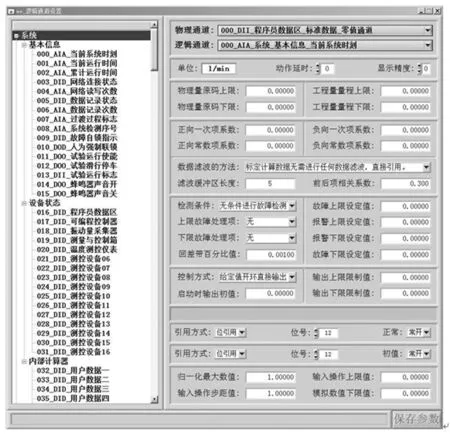

表征试验设备运行状况的参数有转速、扭矩、压力、温度和金属沫等,以及加载器、油泵、电磁阀和油缸的执行器件。在程序操作性和可维护性的角度,将上述参数抽象为物理通道和逻辑通道的概念。使用结构表示单个通道的属性,如表3、表4所示。而所有物理通道和逻辑通道采用不同的Excel线性列表存储。

物理通道与数据服务器中上传的数据相对应,逻辑通道与通过引用标记绑定物理通道,当传感器接线位置、量程和类型发生改变的情况下只需将通道表中的物理通道引用标记做相应更改即可。如图3通道参数设置图所示,左侧为读取的逻辑通道线性列表,通过下拉菜单选择与之绑定的物理通道。

表3 物理通道属性定义

表4 逻辑通道属性定义

图5 通道参数设置图

客户机程序采用多线程和异步定时方式对各种任务进行处理,是试验的测控中心,客户机通过事件驱动从数据服务器获取来自现场的反馈信息,并以异步定时方式以固定频率向现场设备发出控制命令。图6为客户机通讯程序流程示意图。

按照测控系统设计原则,程序显示界面需指示简洁、形象,布局合理。测控系统客户机程序包括主界面、表格显示、设备控制和系统图示等界面显示。主界面是系统的起始界面,显示包括报警信息在内的所有系统运行信息,其它界面则从主界面菜单栏按需打开;表格显示界面读取逻辑通道表格中的变量名称,以安装位置或功能的不同,生成不同的表格进行显示;设备控制界面分为载荷谱控制及过程控制界面,分别用于

图6 客户机网络通讯流程示意图

自动控制和手动控制;系统图示界面在图示化试车台结构的基础上将试验关键参数同时显示。

5 试验结果与分析

测控系统设计完成后在某型直升机传动系统减速器试车台和离合器试车台分别进行布置,并按照测控系统设计原则进行试验验证。具体试验结果如下:

1)数据通讯速率高,无延迟、数据丢失现象;

2)系统程序逻辑合理,线程优先级可在线设置;

3)数据采集、处理、显示、存储等功能完备;

4)具备完善的安全保护处理机制和信息提示,报警提示、故障处理等功能可靠有效;

5)提供在线配置功能,增减通道或设备无需修改程序,满足不同试验对象的测控需求。

通过在多个试车台上长时间的运行调试,系统稳定可靠,功能指标均满足设计要求。

6 结论

直升机传动系统试车台测控系统设计不仅满足了传动系统试车台建设的要求,且可以在不同规模结构、测试类型和试验方法的试车台上移植使用,大大降低了程序设计人员的工作强度,提高了工作效率,减少了试车建设及适应性改造的周期和难度。与传统测控系统相比具有更高的通用性、灵活性和可维护性。本测控系统已在某型直升机传动系统减速器、动力轴及离合器等试车台布置使用,运行稳定可靠,使用维护方便,满足各试车台的设计要求,取得了令人满意的效果,为直升机传动系统型号研制发挥了重要的作用。

[1] 丁文强.先进的直升机传动系统技术应用研究[J].航空科学技术,2013(2):7-10.

[2] 冯 磊,王士一,徐秀波.直升机齿轮传动中振动、噪声及诊断技术研究[J].装备制造技术,2012(12):17-19.

[3] 刘 锴,周 海.深入浅出西门子S7-300PLC. 西门子 (中国) 有限公司自动化与驱动集团[M]. 北京:北京航空航天大学出版社, 2004.

[4] NationalInstrumentsCorporation[EB/OL].http://www.ni.com.

[5] Johnson G W,Jenmings R.吴嘉澎,陆劲坤,译.LabVIEW图形编程[M].北京:北京大学出版社,2002.

[6] 宋敦波.基于Labview的工业现场测控系统设计与实现[J].计算机测量与控制,2010(7):1528-1530.

[7] 赵志峰,杨邵鸿. 西门子S7-300系列PLC与PC机通信应用[A]. 第七届(2009)中国钢铁年会论文集(下)[C].2009.

MeasurementandControlSystemDesignofaHelicopterTransmissionSystemTestBed

QiuYunpeng,GaoJun

(AECCHunanAviationPowerpantResearchInstitute,Zhuzhou412002,China)

According to GJB2035-95 “helicopter transmission system general specification” requirements,helicopter transmission system developments need plenty of test-beds to perform test validating its design. Through the summary of the traditional test bed measurement and control system construction experience,on the basis of meet the technical indicators of the transmission system test-bed,using distributed structure and C/S model measurement and control network,designed a universality measurement and control system,to meet the different scale structure, test type and test method of the test bench construction tasks. The structure and working principle of the measurement and control system are described,the communication process and program implementation method of field device layer, data server layer and client layer are introduced in detail. The system improves the test efficiency and measurement and control precision on the basis of satisfying the real-time and reliability, reduces the cycle and the difficulty in the aspects of the construction and adaptability reform about test-bed and strengthens the flexibility and maintainability of the test-bed.The system is successfully applied to several transmission test-beds with stable and reliable operation.

test-bed; measurement and control software; distributed; universality

2017-03-24;

2017-04-24。

邱云鹏(1983-),男,河南南阳人,工程师,主要从事直升机传动系统测控系统开发等方向的研究。

1671-4598(2017)07-0120-04DOI:10.16526/j.cnki.11-4762/tp

TP

A