重型卡车软轴式变速操纵机构设计计算及优化

2017-08-30王凯峰

王凯峰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

重型卡车软轴式变速操纵机构设计计算及优化

王凯峰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章阐述了重型卡车软轴式变速操纵机构及其优势,对机构的组成及设计要求进行了阐述,在满足底盘总布置、人机工程学、驾驶的舒适和轻便性等前提下,详细介绍了某8×4工程自卸车软轴式变速操纵机构的设计计算、选型、试制验证、安装调整以及试验验证。从软轴、换挡器总成、软轴固定支架和机构的整体布置等方面,对换挡轻便性进行了优化。

重型卡车;软轴;变速操纵机构;设计计算;优化

CLC NO.:U467.1 Document Code: A Article ID: 1671-7988 (2017)13-35-04

引言

重型卡车的变速器通常布置在距离驾驶员座位较远处,因此需要在变速操纵杆与变速器选换挡摇臂间加装一些辅助杠杆或一套传动结构,从而构成远距离操纵机构。远距离操纵机构主要有两种:杆式变速操纵机构(简称硬操纵)和软轴式变速操纵机构(简称软操纵),相比硬操纵,软操纵具有结构简单、布置灵活、换挡阻力及噪声小、传递效率高、装调和维修方便、不受车架变形及整车振动影响等优点,在重型卡车上得到了广泛应用。

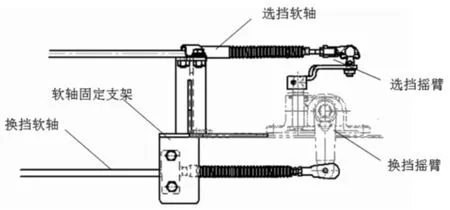

图1 某重型卡车软轴式变速操纵机构

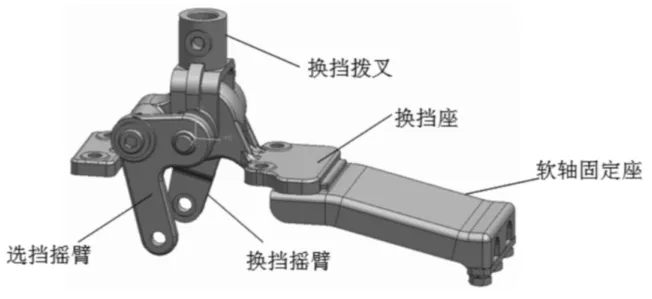

软轴式变速操纵机构以选换挡软轴为传递媒介,驾驶员操控变速操纵杆手柄,将换挡意图通过换挡器总成转换为变速器的换挡操作,主要是由换挡器总成、选换挡软轴、软轴固定支架三大部分组成,如图1所示:

1 软轴式变速操纵机构的组成及设计要求

1.1 换挡器总成

换挡器总成是软轴式变速操纵机构的核心部件,其结构合理与否,对系统的使用寿命和维护成本均产生决定性的影响。换挡器总成如图2所示,一般由换挡拨叉、换挡座、选挡摇臂、换挡摇臂、软轴固定座等组成。换挡座对整个总成起基础支撑作用,固定在驾驶室地板上,换挡拨叉连接变速操纵杆,选换挡软轴连接选挡和换挡摇臂固定在软轴固定座上。根据整个系统的匹配和负载等因素来确定各组成零件的材料和制造工艺。驾驶员操纵的是变速操纵杆上的操纵手柄,主要实现选换挡操作,换挡器总成是根据杠杆原理设计的,换挡通常为一级杠杆,选挡是二级杠杆转化。

图2 换挡器总成

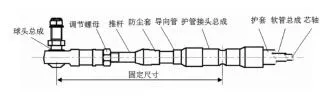

软轴是机构中操纵力和行程的传递介质,一般由两根软轴组成:选挡软轴和换挡软轴,两根软轴的一端连接换挡器总成,另一端连接变速器选换挡摇臂,软轴具体结构见图3。

图3 软轴结构示意图

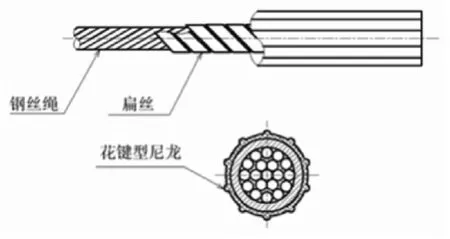

在完成换挡器总成选型的同时,就已完成了软轴的选型工作。软轴的传动效率理论上传动效率越高越好,可以达到80%左右,目前较好提高软轴的传动效率的芯轴结构如图4所示,由于该芯轴外表面涂覆了一层尼龙,使得它与护管之间的摩擦力更小、磨损更少而获得较高的负载效率,同时,由于花键型表面有沟槽,可以存留更多的润滑脂,使芯轴能够得到持久充分的润滑。

图4 芯轴示意图

1.3 选换挡软轴

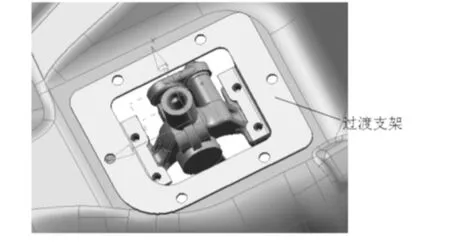

选换挡软轴在变速器端是通过固定支架连接选换挡摇臂,图5中就是一种典型的双杆操纵安装方式。根据底盘布置以及挡位排布的需要,软轴固定支架可以是一体式,也可以是分体式;软轴固定支架的结构和强度直接影响软轴的布置和走向,保证了整个系统可靠性,设计时要注意以下几点:

图5 双杆操纵软轴安装方式

1)软轴固定支架要保证在空挡位置时,软轴保持平直,并且软轴与摇臂应尽量保持垂直,确保软轴推拉过程中作用力矩最大,效率最高;

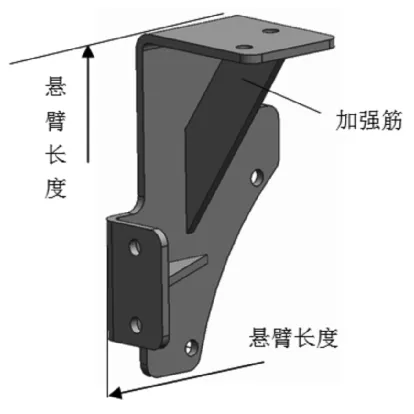

2)在安装空间允许的情况下,软轴固定支架的悬臂要尽量短,一是可以减少成本,二是保证软轴工作时的强度,如果支架悬臂较长,务必在软轴固定孔位之间增加加强筋,满足强度要求;如图6所示:

图6 某一体式软轴固定支架

3)软轴固定支架一般为拼焊件,要充分考虑加工精度对安装的影响,在结构允许和产量较大的前提下,建议使用铸件固定支架。

2 软轴式变速操纵机构计算

2.1 杠杆比的计算

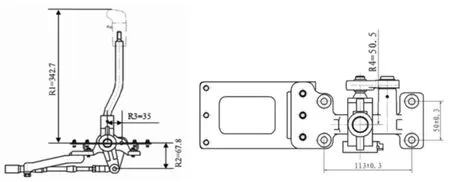

软轴式变速操纵机构因为省去了中间复杂的杆系机构,实际产生杠杆比的就是换挡器总成,换挡通常为一级杠杆,选挡是二级杠杆转化。如图7所示:

图7 某换挡器总成示意图

2.2 选换挡行程的计算

如图1可看出,软轴一端连接换挡器总成的选/换挡摇臂,另一端连接变速器总成的选/换挡摇臂,变速器总成的选换挡摇臂旋转不同角度,实现不同挡位的功能。由于旋转角度较小,弧长可以近似于弦长,于是可以得到:

变速器端选挡行程L1=2R5sin(α/2) (2-3)

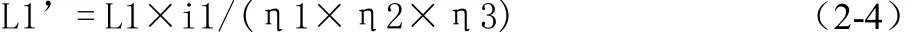

操纵手柄端选挡行程:

变速器端换挡行程L2=2R6sin(β/2) (2-5)

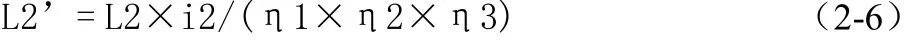

操纵手柄端换挡行程:

式中:R5-变速器选挡摇臂旋转半径,α-变速器选挡摇臂旋转角度。

R6-变速器换挡摇臂旋转半径,β-变速器换挡摇臂旋转角度。

η1-软轴效率,η2-换挡器总成效率,η3-软轴布置效率。

2.3 选换挡力的计算

同理,选换挡力的传递也是通过软轴实现的,可以得到:操纵手柄端选挡力N1’=N1/i1/(η1×η2×η3)(2-7)操纵手柄端换挡力N2’=N2/i2/(η1×η2×η3)(2-8)式中:N1-变速器选挡摇臂端的力,N2-变速器换挡摇臂端的力(此项一般由变速器厂家提供)。

3 软轴式变速操纵机构的设计及优化

重型卡车中以8×4自卸车对变速操纵系统的要求最高,下面就以某8×4工程自卸车为例,介绍软轴式变速操纵机构的设计及应用。根据整车设计任务书,可以得知以下相关信息:整车设计超载总质量为70T,国三EGR发动机(12L),采用12挡变速器,远距离双杆操纵,匹配宽体新造型半高顶驾驶室。对系统的要求如下:选挡力≤60N(倒挡≤80N),换挡力≤60N,选挡行程≤120mm,换挡行程≤160mm。

由于匹配12L发动机,为了便于发动机舱底盘件布置,选用安装高度低的换挡器总成,外形尺寸符合驾驶地板的安装要求,通过三维校核和实物验证装车确定换挡器总成的装配性,具体如图8和图9所示。

图8 发动机舱视角图

图9 驾驶室内安装示意图

根据本公司人机工程校核和经验值,确定了换挡操纵手柄的空间位置,从而确定了操纵杆的形状和安装角度,图7是空挡状态下,换挡器总成与操纵杆装配示意图。图10和图11分别是选挡和换挡状态下的实物验证情况,确保驾驶员实际操作过程中不与方向盘和仪表台干涉,全挡位操作舒适轻便。

图11 换挡状态与仪表台验证

图10 选挡状态与方向盘验证

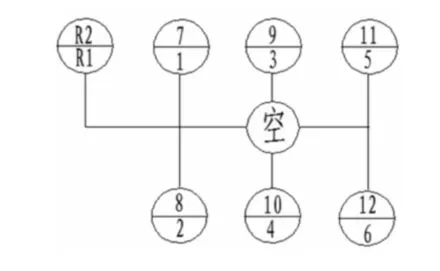

换挡器总成选型后,实际是就确认了软轴的固定尺寸,此例中软轴两端的固定尺寸均为216mm,如图3。按照国际挡位,确认了变速器选挡摇臂和换挡摇臂的安装方式后,挡位指示如图12,实物安装如图13。

图12 挡位指示图

图13 变速器端软轴安装图

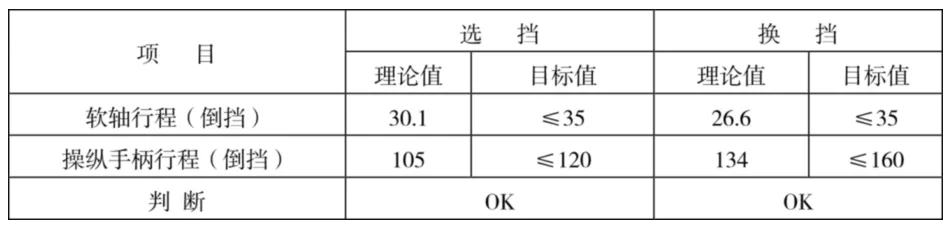

至此,该车型软轴式变速操纵机构已经基本完成设计,过程中参看公式(2-1至2-6),通过理论计算校核了软轴的工作行程、操纵手柄端选换挡行程,均满足设计输入要求。具体计算结果如表3所示(η1取80%,η2取90%,η3取95%,R5=80mm,R6=100mm,α=14.7°,β=10.4°,R1=342.7,R2=,R3=35,R4=50.5):

表1 行程计算表

4 试验验证

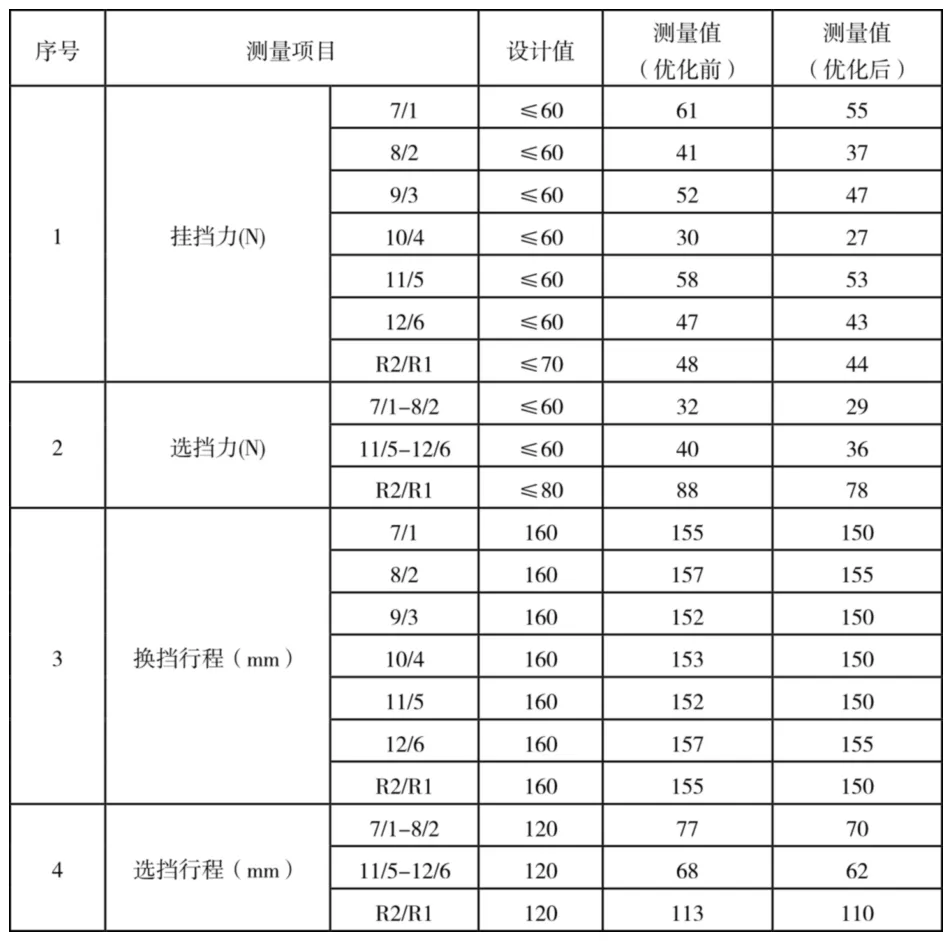

按以上方案设计的整车,进行静态参数测量试验,选换挡力和行程测量数据见表2:

通过数据对比分析,理论计算值与试验测量值存在一些差距,主要由于软轴的效率和变速操纵结构的效率在一定范围内变化,总体来看误差<5%。在可靠性试验验证中未出现软轴失效、挂不上挡位、脱挡等故障模式。但是,1挡的挂挡力和倒挡的选挡力存在超标现象,要对实物进行优化。

根据计算公式可知,在不改变变速操纵机构的基础上,力和行程大小与软轴效率η1,换挡器总成效率η2,软轴布置效率η3强相关,所以要提高换挡轻便性,要从提高软轴效率、换挡器总成效率、软轴布置以及优化软轴固定支架设计入手。

1)把现有扁丝结构的软轴芯轴改为图4所示的芯轴结构,通过SM500多功能试验机测量软轴的行程效率由80%提高到85%,负载效率由80%提高到84%;

表2 选换挡力和行程测量数据

2)换挡器总成的润滑型关节轴承改为自润滑结构,不但提高了机械效率还便于后期的维护,由于相应的综合台架设备尚不具备,此次评价是通过主观评价;

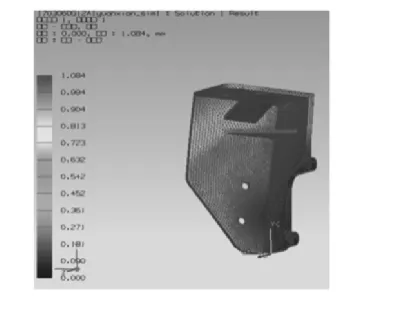

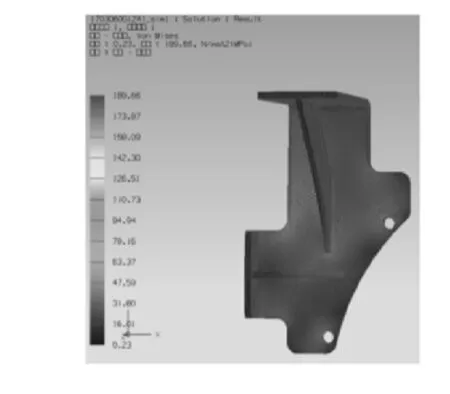

3)优化软轴固定支架结构,CAE分析结果如图14所示。选换挡软轴固定支架的材料为Q235,加载情况:换挡加载推力为800N,选挡加载拉力为700N,从图中可以看出,整改后应力值由233 Mpa降为190Mpa,位移值由1.2mm降为1.08mm。

图14 (b)整改前位移分析

图14 (a)整改前应力分析

图14 (c)整改后应力分析

图14 (d)整改后位移分析

经过以上优化处理,重新测量值如表2所示,所有力和行程指标均已达标。

5 总结

通过上面对于某8×4工程自卸车软轴式变速操纵机构设计计算和优化,形成如下结论:

1)软轴式变速操纵机构中软轴的传动效率和布置、换挡器总成的机械效率、软轴固定支架设计对整个机构性能起决定性作用,通过优化,操纵力和行程的效率可以提高5%~10%左右。

2)理论计算值与试验测量值存在一些差距,主要是因为测量方法和误差以及机械效率误差造成的,所以后期需要对换挡器总成进行相应台架试验。

3)动态验证能力目前以主观评价为主,优化评价方法以及动态测量设备的开发是下一步软轴式变速操纵机构优化的方向。

[1] 王望予. 汽车设计. 机械工业出版社.

[2] 陈家瑞. 汽车构造. [J]人民交通出版社.

[3] 王玉平. 重型载货汽车变速器远距离操纵机构设计. 汽车技术.

Design Calculation and Optimization of Heavy Truck Flexible Shaft Transmission Control Mechanism

Wang Kaifeng

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

This paper presents the mechanism and advantage of flexible shaft transmission control mechanism in heavy truck,describes the composition and design requirements of mechanism. This paper detailedly introduces the flexible shaft transmission control mechanism in 8×4 engineering vehicles:design calculate、selecting、trial-manufacture、adjusting and experiment,that satisfing chassis lay out、human factors engineering、driving comfortable and portable. Optimization of light operation in flexible shaft、transmission control mechanism、mounting brackets and transmission of lay out.

Heavy Truck; Flexible Shaft; Transmission Control Mechanism; Design Calculate; Optimization

U467.1

A

1671-7988 (2017)13-35-04

10.16638/j.cnki.1671-7988.2017.13.011

王凯峰(1980-),男,研究生,就职于安徽江淮汽车集团股份有限公司技术中心,主要从事重卡底盘总布置及系统设计。