不同工况下双吸泵湍流特性分析

2017-08-28刘小兵安满意

白 利,邱 胜,刘小兵,安满意

(1.西华大学能源与动力工程学院,四川成都610039;2.郑州电力机械厂,河南郑州450000)

不同工况下双吸泵湍流特性分析

白 利1,邱 胜1,刘小兵1,安满意2

(1.西华大学能源与动力工程学院,四川成都610039;2.郑州电力机械厂,河南郑州450000)

为了研究双吸泵内部流场在不同流量工况下的湍流特性,选取SSTk-ω湍流模型,利用ANSYS CFX软件对双吸泵内部流场进行多流量工况数值模拟,得到了不同工况下双吸泵叶轮以及蜗壳流道内的湍流流场。分析结果表明:叶轮和蜗壳内的湍动能在设计工况时最弱,涡粘系数同湍动能呈正相关;流量偏离设计工况越大则湍动能越大;正向涡量的存在有助于叶片与流体之间的能量转换,而叶轮流道内的Z向涡量随流量的增大而减小。

双吸泵;湍动能;涡粘系数;涡量

0 引 言

双吸泵凭借其高效率、大流量等诸多优点而广泛应用于大型排灌工程[1]。湍流是流体机械中常见的一种流动状态,从物理结构上分析,湍流是大小不同的涡组合而成的一种流动状态[2]。

随着流体力学的不断发展,人们对湍流的研究愈加深入。朱荣生等对核电站上充泵进行全流道数值模拟,分析了各级叶轮内的湍动能分布[3]。吴晓晶等研究了混流式水轮机转轮叶片优化前后叶片正背面的涡量分布[4]。刘建瑞等对消防用多级泵内部流场的湍动能进行了分析[5]。王银亮等分析了排水管道内部的湍动能分布规律以及影响因素[6]。

目前,可查阅的文献中关于湍流的分析主要基于各种管道以及离心泵等,而对双吸泵内部湍流流场的分析较少。流速是决定湍流流态的主要因素之一,故本文采用SSTk-ω湍流模型对双吸泵在多个流量工况下的湍流特性进行分析。

1 计算方法

1.1 计算模型

数值模拟所采用的双吸泵基本参数为:流量Q=864 m3/h,扬程H=17.8 m,转速n=1 480 r/min,NPSHr≤5 m,两叶轮背靠背对称布置,叶轮进口直径为200 mm,叶轮外径为280 mm。

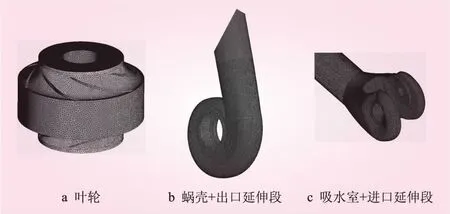

全流道分5大部分,即叶轮、吸水室、蜗壳以及进口延伸段和出口延伸段,采用ICEM软件对双吸泵全流道进行网格划分,网格总数为2 600 000,每一部分的网格划分情况如图1所示。

图1 计算域网格划分

计算时,环境参考压力取一个标准大气压,边界条件采用压力进口和质量流量出口,进口的相对压力为0,并通过改变出口的质量流量来实现多工况的计算。

图2 不同流量下观察平面上的湍动能分布情况

1.2 湍流方程

流体力学所研究的任何流动问题都遵守三大守恒定律,即能量守恒、动量守恒以及质量守恒。此外,湍流模型选取得是否恰当直接影响到数值模拟的结果,本文选用SSTk-ω模型对双吸泵内部流场进行湍流计算。SSTk-ω模型主要描述了基于湍动能k和湍流脉动频率ω的输运方程,由于该模型考虑了湍流剪切应力的作用,因此计算精度更高,可信度更强。其输运方程为

(1)

(2)

式中,k为湍动能;ω为湍流脉动频率;ρ为液体密度;u为速度;ΓK为湍动能扩散系数;Gk、Gω、Yk、Yω、Sk、Sω、Dω均为相关产生项以及用户自定义的源项。

2 湍流结果分析

2.1 湍动能分析

湍动能计算公式为

(3)

式中,u为平均速度;l为湍流强度。通过分析某一平面上的湍动能分布图,可知能量较易损失的位置[7]。取双吸泵中Z=0.04 m的叶轮和蜗壳平面为观察平面,该平面上的湍动能分布情况如图2所示。

通过比较不同流量下观察平面上的湍动能云图可知,设计工况下的湍动能最小,小流量工况时,流量越小则湍动能越大,而大流量工况时,流量越大则湍动能越大。湍动能的大小同平均速度和湍流强度有关,小流量工况下,双吸泵内部流动复杂,流量越小,所导致的湍流强度越大,因此0.6Q下的湍动能高于0.8Q下的湍动能;大流量工况下,流量越大则双吸泵内部的平均流速越大,所以1.4Q下的湍动能大于1.2Q下的湍动能;设计工况下,其内部平均流速明显低于大流量工况下的平均流速,因此设计工况下具有最小的湍动能。

由图2可知,设计工况下观察平面上的湍动能分布较为均匀。0.6Q时湍动能几乎分布于整个观察平面上,则此时叶轮和蜗壳处均易发生能量损失,流量增加至0.8Q时,观察平面上的湍动能分布区域明显减小。

如图3为沿叶轮出水圆周方向上的湍动能变化情况。

图3 不同流量下叶轮出水圆周上的湍动能值

由图3可知,观察平面出水圆周上的湍动能基本上呈周期性变化,设计工况和大流量工况下的周期性规律较为明显;而小流量工况下的周期性较差,波峰和波谷非常明显,这可能是特征点相对于蜗壳隔舌位置不同所导致的差异。

如图4为叶片正背面出水边上的湍动能随Z坐标值的变化情况。由图4可知,叶片背面的湍动能大于工作面上的湍动能,并且叶片出水边中部的湍动能最小,而靠近前后盖板处的湍动能逐渐增大。因为越靠近壁面处,流层所受剪切应力越大,相应地湍动能也就越大。

图5 不同流量下观察平面上的涡粘系数分布情况

图6 不同流量下观察平面上的Z向涡量分布情况

图4 设计工况下叶片出水边的湍动能变化

2.2 涡粘系数分析

在求解湍流时,SSTk-ω湍流模型作为一种涡粘模型,会引入涡粘系数(又称湍动粘度)。同样选取如图2所示的观察平面,分析不同流量下观察平面上的涡粘系数分布情况,如图5所示,以研究双吸泵内部流场的湍流粘性。湍流粘性并非流体本身的物理属性,而主要用于反应流体的流动状态。

将图5结合图2分析可知,观察平面上涡粘系数的分布情况同湍动能的分布情况非常相似。因为涡粘模型中涡粘系数同雷诺应力项有关,而雷诺应力项又同平均速度梯度有关,平均速度梯度又同湍动能有关,同时结合图5和图2的涡粘系数以及湍动能分布规律可知,涡粘系数与湍动能呈正相关,这也就说明了在湍动能较大的区域内,其湍流粘性也就越大,能量耗散也就越快。

2.3 涡量分析

取Z轴为旋转轴,根据右手法则可知叶轮的旋转方向为Z轴正方向,涡量是速度的旋度,同样遵循右手定则。当Z向涡量为正时,表明涡量同旋转角速度的方向相同,叶片表面流体的耗散损失会降低,同时有助于叶轮与流体之间的能量交换;当Z向涡量为负时,涡量与旋转角速度的方向相反,从而增大流体的耗散损失,不利于能量转换[8]。图6展示了不同流量下Z=0.04 m叶轮平面上的涡量分布情况。

由图6可知,随着流量的增加,叶轮流道内+Z向涡量值和-Z向涡量值均有所减小,叶片表面的涡量大都为+Z向涡量,+Z向涡量有助于叶片与流体之间的能量转换,所以小流量工况时,流体更容易获得叶片所传递的能量,从而达到更高的扬程,而大流量工况时的能量转换较弱,因此大流量所对应的扬程较低[9]。

3 结 论

通过分析五个不同流量工况下双吸泵内部流场的湍流特性,可得出以下结论:

(1)设计工况下,双吸泵流道内的湍动能强度最小;小流量工况下,湍动能随流量的减小而增大,并且分布于叶轮和蜗壳流道;大流量工况下,湍动能随流量的增大而增大。

(2)由于壁面剪切应力的作用,导致叶片上靠近前后盖板处的湍动能较大,而叶片中部受剪切应力的影响较弱,所以湍动能较小。

(3)双吸泵内涡粘系数的分布规律同湍动能的分布规律基本一致,涡粘系数同湍动能呈正相关。

(4)随着流量的增加,叶轮流道内Z向涡量逐渐减小。流量越小,叶片表面的+Z向涡量越大,叶片与流体之间的能量交换越强,所以小流量对应高扬程。

[1]原雯. 双吸泵内部流场性能研究及优化设计[D]. 大庆: 东北石油大学, 2015.

[2]王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

[3]朱荣生, 王韬, 付强, 等. 基于CFD技术的核电站上充泵全流场数值模拟[J]. 排灌机械工程学报, 2012(1): 30- 34.

[4]吴晓晶, 吴玉林, 张乐福, 等. 混流式水轮机转轮的涡量场分析[J]. 水力发电学报, 2008(3): 132-136, 131.

[5]刘建瑞, 张立胜, 向宏杰, 等. SXB型消防用多级泵全流场CFD数值模[J]. 排灌机械工程学报, 2010(5): 394- 397.

[6]王银亮, 艾海男, 黄维, 等. 排水管道内湍动能分布特性及影响因素[J]. 环境工程学报, 2015(8): 3637- 3642.

[7]赵立峰. 射流式离心泵内部流动及空化特性研究[D]. 镇江: 江苏大学, 2016.

[8]李晓俊. 离心泵叶片前缘空化非定常流动机理及动力学特性研究[D]. 镇江: 江苏大学, 2013.

[9]施卫东, 季磊磊, 李伟, 等. 不同流量工况下斜流泵内部流场PIV试验[J]. 农业机械学报, 2016(6): 27- 33.

(责任编辑高 瑜)

AnalysisofTurbulentCharacteristicsofDouble-SuctionPumpunderDifferentOperationConditions

BAI li1, QIU Sheng1, LIU Xiaobing1, AN Manyi2

(1. School of Energy and Power Engineering, Xihua University, Chengdu 610039, Sichuan, China;2. Electric Power Machinery Factory of Zhengzhou, Zhengzhou 450000, Henan, China)

In order to study the turbulent characteristics of internal flow field under different flow conditions in a double-suction centrifugal pump, the SSTk-ωturbulence model is selected and the ANSYS CFX software is used to simulate the flow field of pump. The results show that: (a) the turbulent kinetic energy in impeller and spiral case are weakest under design condition, and the eddy viscosity coefficient is positively correlated to turbulent kinetic energy; (b) the greater the flow deviation from design conditions, the greater the turbulent kinetic energy is; (c) the existence of positive vorticity contributes to the energy conversion between blade and fluid, and the vorticity atZdirection in impeller flow channel will decrease with the increase of flow rate.

double-suction pump; turbulent kinetic energy; eddy viscosity coefficient; vorticity

2016- 09- 20

国家自然科学基金项目(51279172);西华大学省部级学科平台开放课题(szjj2016- 004);西华大学重点科研基金资助项目(Z1510417)

白利(1993—),女,四川梓潼人,硕士研究生,研究方向为流体机械流动理论、数值及实验研究;刘小兵(通讯作者).

TH311

:A

:0559- 9342(2017)06- 0076- 04