TACR热传输系统热工水力瞬态分析

2017-08-25魏诗颖1王玮2王成龙1田文喜1秋穗正1苏光辉1

魏诗颖1 王玮2 王成龙1 田文喜1 秋穗正1 苏光辉1

TACR热传输系统热工水力瞬态分析

魏诗颖王玮王成龙田文喜秋穗正苏光辉

1(西安交通大学能源与动力工程学院 西安 710049) 2(中国核动力研究设计院核反应堆系统设计重点实验室 成都 610041)

钍燃料的利用对于缓解核燃料资源短缺具有重要意义,坎杜型反应堆(Canadian Deuterium Uranium, CANDU)在堆芯布置、中子利用效率及先进燃料循环方面具有较高的灵活性,使得其在CANDU反应堆中引入钍燃料循环更具现实意义。CANDU型反应堆中钍基燃料应用关键基础技术研究是加拿大与我国正在开展的合作课题,其中开发自主的CANDU堆堆芯热工水力设计和安全分析程序是钍基燃料应用必不可少的设计工作之一。本文针对CANDU型反应堆热传输系统结构特点,采用FORTRAN程序设计语言开发了适用于CANDU型反应堆热传输系统的热工水力瞬态分析程序CANTHAC (CANDU Thermal-Hydraulic Analysis Code)。利用CANTHAC对钍基先进CANDU堆(Thorium-based Advanced CANDU Reactor, TACR)进行了瞬态分析,计算工况包括满功率稳态、无保护蒸汽发生器(Steam Generator, SG)二次侧给水温度降低事故及完全失流事故。其中,满功率稳态计算结果与清华大学设计的钍基先进CANDU堆TACR设计值吻合较好,相对误差不超过2%,在可接受范围内;无保护SG二次侧给水温度降低事故及完全失流事故在计算条件下所得的燃料温度及系统压力等关键热工水力参数均在安全限值内,满足安全准则要求。程序为模块化编程,便于移植和改进,具有一定的通用性,为进一步研究工作奠定了基础。

钍基先进CANDU堆,热传输系统,热工水力,瞬态分析

先进坎杜型反应堆(Canadian Deuterium Uranium, CANDU) (ACR-700)是加拿大原子能公司(Atomic Energy of Canada Limited, AECL)基于CANDU-6反应堆采用革新技术开发的三代加核电技术。它在原有CANDU-6的基础上提高了反应堆的运行性能、增强了固有安全性并提高了经济性,它为第四代核电技术超临界水冷堆的发展奠定了基础。

中国铀燃料资源较为匮乏,积极开发利用储量巨大的钍燃料资源具有重要意义。CANDU型反应堆在堆芯布置、中子利用效率及先进燃料循环方面具有较高的灵活性,使得在CANDU反应堆中引入钍燃料循环更具现实意义。因此,加拿大与中国正在积极开展钍基燃料在先进CANDU反应堆中的应用关键技术研究。然而,钍燃料的引入将会改变反应堆堆芯内燃料棒束的功率分布,进而影响钍基先进CANDU反应堆(Thorium-based Advanced CANDU Reactor, TACR)的热工水力特性,因此,建立TACR热工水力分析能力是该研究中的关键基础问题之一。

中国具有丰富的压水堆热工水力设计和安全分析经验,但是,由于CANDU型反应堆的结构特点及热工水力特性相较于我国目前的压水堆具有一定的特殊性,其总体研究相对较少。本文结合压水堆热工水力研究经验,采用FORTRAN程序语言,利用自主开发的CANDU型反应堆热传输系统瞬态热工水力分析程序CANTHAC (CANDU Thermal- hydraulic Analysis Code),对钍基先进CANDU堆热传输系统进行瞬态分析,获得满功率稳态运行值及其在蒸汽发生器(Steam Generator, SG)二次侧给水温度降低事故和失流事故下主要参数的瞬态响应,初步建立TACR反应堆热工水力设计和安全分析能力,为TACR进一步的研发工作奠定基础,同时为我国CANDU型反应堆分析软件自主化提供借鉴。

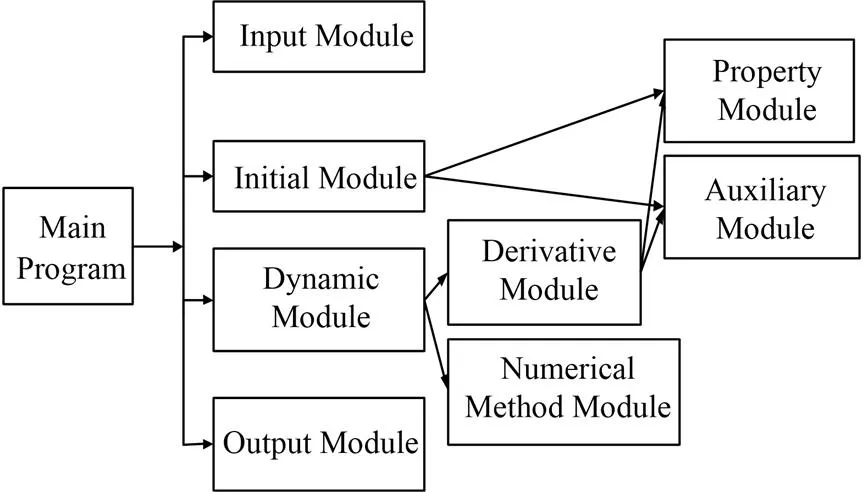

1 CANTHAC程序概述

CANTHAC程序采用完全模块化编程方法,方便移植和修改。程序模块包括:输入模块、输出模块、数值方法模块、导数计算模块、物性参数模块、辅助模块及各设备模块(燃料通道、蒸汽发生器、稳压器、主泵)。其中:各设备模块又分为初始化模块和动态计算模块。模块间的调用关系如图1所示。

图1 CANTHAC程序模块调用关系

1.1 主要设备数学物理模型

程序对CANDU型反应堆热传输系统各设备建立了数学物理模型,包括燃料通道模型、蒸汽发生器模型、稳压器模型、反应堆冷却剂泵模型和管道模型。

1.1.1 燃料通道模型

对于压力管式反应堆,堆芯分析的基本单位是单个燃料通道。下文将对燃料通道的模型进行详细介绍。

1) 堆芯功率模型

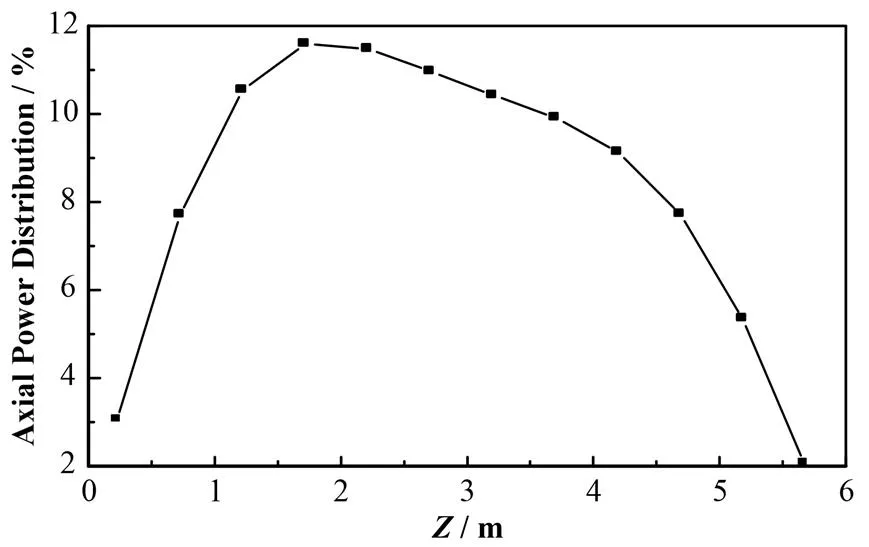

堆芯裂变功率由含6组缓发中子的点堆中子动力学方程计算:

(2)

式中:()为裂变总功率,kW;()为反应性;为总有效缓发中子份额;为瞬发中子每代时间,s;C()为第组缓发中子先驱核的裂变功率,kW;β为第组缓发中子在全部裂变中子中的份额。

在式(1)中的反应性项包括两部分:一部分是控制机构动作等原因所引起的显式变化,一般通过时间表给出;另一部分是系统中的反馈反应性,是一种相互耦合的隐式变化。本程序中考虑的反应性反馈包括燃料多普勒反馈和冷却剂温度反馈。

反应堆停堆后的功率由衰变功率曲线插值计算。在本计算中,采用秦山三期CANDU-6的衰变功率曲线。

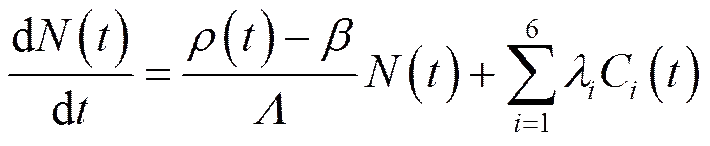

假定TACR通道功率的分布与ACR-700一样,轴向功率分布如图2所示。TACR采用CANFLEX (CANDU FLEXible fueling)燃料通道,其特点是中心两圈棒径较粗,采用ThO为燃料,外层两圈棒径较细,采用UO为燃料。根据其特点,将燃料棒沿径向分为两组,所占功率份额分别为0.1802和0.8198。

图2 轴向功率分布

2) 导热模型

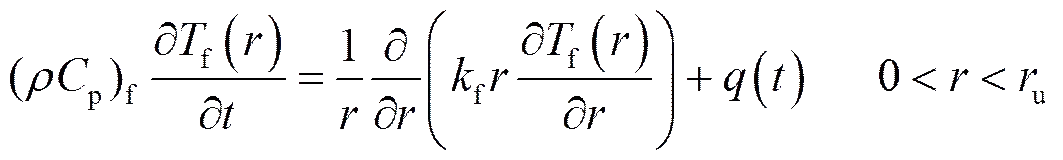

忽略轴向导热,燃料棒和包壳的导热模型可以写为:

(4)

式中:下标f和c分别代表燃料元件和包壳;为密度,kg∙m;为定压比热容,J∙kg∙K;()为所求热构件的温度,°C;为热导率,W∙m∙K;为燃料芯块半径,m;和分别为包壳内径和外径,m;()为体积释热率,W∙m。

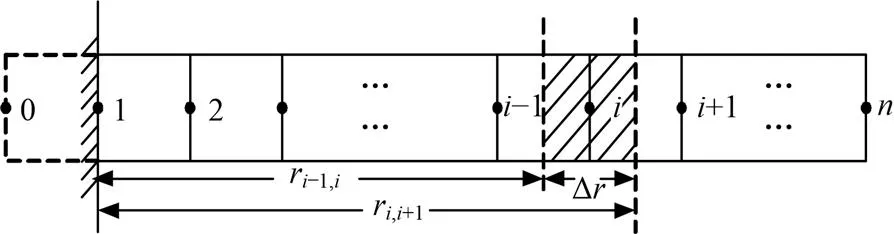

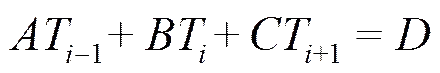

在导热计算中,考虑燃料棒和包壳间的气隙导热,气隙热导率由文献[3]给出。燃料中心采用绝热边界条件,燃料包壳外表面则采用对流换热边界。在计算燃料中心温度时,将燃料棒沿径向划分若干个控制体,先计算每个时间步的燃料棒表面温度,通过将稳态导热方程进行控制容积积分和离散,得到式(5)和(6)形式的方程组,然后采用TDMA方法进行求解。

图3 燃料棒径向控制体划分

其中:

(6)

式中:k,1为控制容积界面热导率,W∙m∙K;为局部内热源,W∙m。

3) 堆芯基本热工水力模型

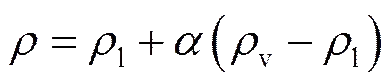

堆芯程序采用单通道模型,认为流体不可压缩,基本热工水力特性用一维单相流体的质量守恒、能量守恒和动量方程来描述。当流体处于两相时,采用均相流模型,两相流体的密度由式(7)给出:

式中:下标v和l分别代表汽相和液相;为空泡份额。

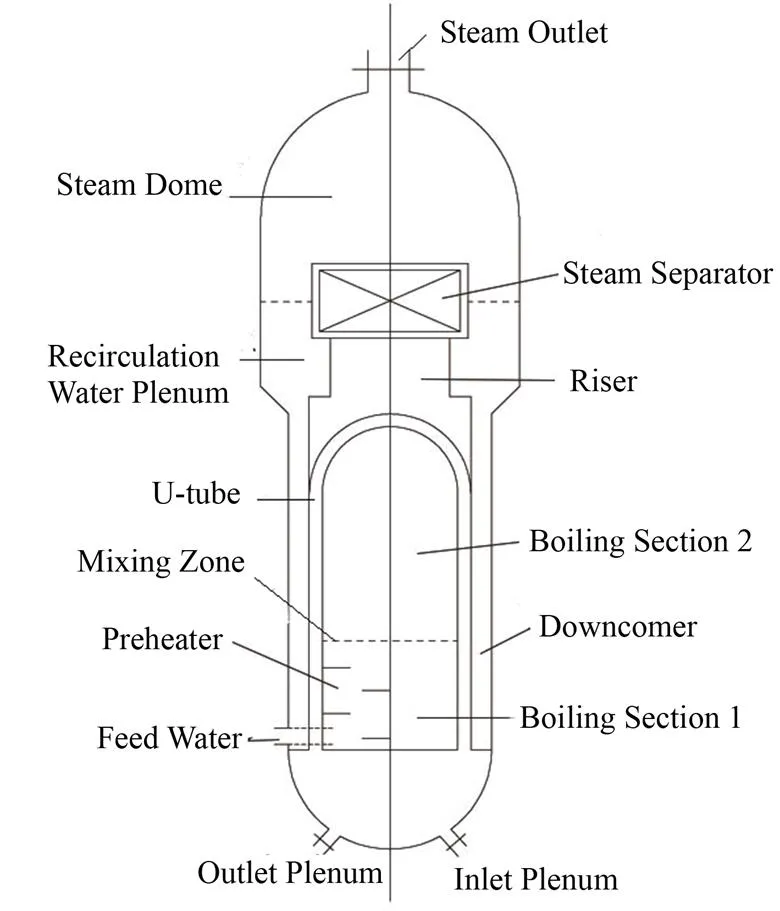

1.1.2 蒸汽发生器模型

CANDU型反应堆中采用带预热器的U型管蒸汽发生器,其控制体划分如图4所示,因此传统压水堆的蒸汽发生器模型不再适用。由于蒸汽发生器涉及单相对流和沸腾传热,现象十分复杂,在对其进行动态模拟时,需要进行简化。本文对蒸汽发生器的模拟采用一维均相流模型,并进行了如下假设:

1) 蒸汽发生器内的压力只随时间发生变化,与空间位置无关;2) 忽略U型管的轴向导热;3) 除换热区域外,管道和腔室均认为是绝热的,无能量耗散。

图4 蒸汽发生器控制体划分

蒸汽发生器的基本热工水力方程与堆芯守恒方程相同。

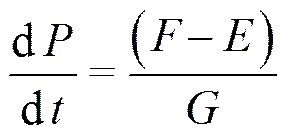

对蒸汽发生器二次侧蒸气室、上升段及再循环水腔室三个控制体内的工质列能量平衡方程得:

其中:

式中:表示控制体容积,m;表示焓值,kJ·kg;为二次侧压力,MPa;下标SD、RIR和WD分别表示蒸汽室、上升段和再循环水腔室;下标go和stm分别表示进入上升段的蒸汽和流出蒸汽发生器的蒸汽;下标o表示流出阀门的蒸汽。

假设进入SG二次侧下降段的水全为汽水分离器分离出来的饱和水,SG水位由下降段流体的质量守恒计算得到:

式中:为下降段水位,m;为平衡态含气率;下标FW表示给水。

蒸汽发生器二次侧的再循环水流量由动量方程求得,将动量方程沿自然循环回路积分可得:

式中:下标B1和B2分别表示沸腾段1和沸腾段2;表示控制体长度,m;表示控制体流通面积,m;表示自然循环驱动压头,Pa;Δ表示回路摩擦阻力压降,Pa;Δ表示回路局部压降,Pa。

1.1.3 稳压器模型

在CANDU型反应堆正常满功率运行时,反应堆出口集管内允许含汽,因此,进入稳压器的冷却剂可能为两相。为了准确描述稳压器的热工水力特性,在程序中采用稳压器多区不平衡模型。模型中将稳压器划分为水区和汽区两大部分,它们分别进一步划分为和个控制体。汽区最下面的控制体和水区最上面的控制体合并为一个处于饱和态的控制体(以合成区表示)。稳压器的控制体划分如图5所示。模型假设稳压器压力不随空间变化,总容积保持恒定,且在每个时间步长、每个控制体的冷却剂焓采用该控制体的平均焓表示。关于稳压器多区不平衡模型的建模和分析详见文献[6]。

1.1.4 主泵模型

CANDU型反应堆热传输系统主泵采用离心泵,因此它具备四象限特性。然而四象限曲线太复杂,无法直接在程序中使用,因此,CANTHAC程序采用较简单的四象限类比曲线。程序用户可以根据需要,选择对主泵进行转速控制或转矩控制。在使用转速控制时,可以直接在输入文件中输入转速随时间变化;在使用转矩控制时,主泵转速由式(11)计算。

式中:为转速,rad·s;为转矩,N∙m;下标ε、hy和fri分布表示电动转矩、水力转矩和摩擦转矩;表示转动惯量,kg∙m。

图5 稳压器多区模型示意图

Fig.5 Multi-region model of the pressurizer.

1.1.5 筒体和腔室模型

假设筒体和腔室边界是绝热的,考虑热延迟,筒体和腔室的焓值方程为:

式中:表示控制体入口焓值,kJ∙kg。

1.1.6 换热和流动阻力模型

根据CANDU反应堆的流动换热特性,本文选用的流动换热关系式如下:

对于管内流动,单相层流区选用常数4.36,而单相过渡区和湍流区选用Gnielinski关系式;饱和沸腾换热区域,水平段采用Shah公式,竖直段采用Chen公式计算传热特性。

视差贴图在法线贴图的基础上,充分考虑了物体表面的高度问题。它利用一张存储了片段高度值的高度图(Height Map)来模拟表面的高度场,通过修改片段对应的纹理坐标来使图像中的一个片段看起来比其实际的高度更高或者更低。如图3 所示,若利用高度图所记录的值来对物体表面进行位移,那么当沿着观察向量的方向去观察物体表面时,能观察到的应该是点B 处的场景。但实际的表面并没有被移动,观察射线最终会与物体表面交于A 点。这里,视差贴图巧妙地用点B 对应片段的纹理坐标去替代点A 对应片段的纹理坐标,然后再利用该纹理坐标去纹理图中采样颜色值并“贴”于A上,就可以获得一种仿佛看到了B 点的假象。

对于SG内管外换热,单相区域考虑流动方向对对流换热系数的影响。式(13)和(14)分别用来计算单相顺流和单相横流的换热系数。SG管外的饱和沸腾换热采用Thom公式。

式中:=()/。为水力学等效直径;为沿管方向的顺流速度。

(14)

式中:=()/。为管外径;为横掠流动的速度。

对于临界热流密度,采用的是秦山三期CANDU-6反应堆的CHF经验关系式。需要注意的是,这个关系式适用于37根燃料棒的燃料元件,因此,引入文献[14]中针对CANFLEX棒束使用的修正因子。

单相层流摩擦系数=64/,过渡区为0.048,紊流区可根据流动特点选择使用Blausius关系式、McAdams关系式和Никурадзе关系式。两相流动摩擦系数计算使用苏联USSR1950标准的两相摩擦倍增因子。

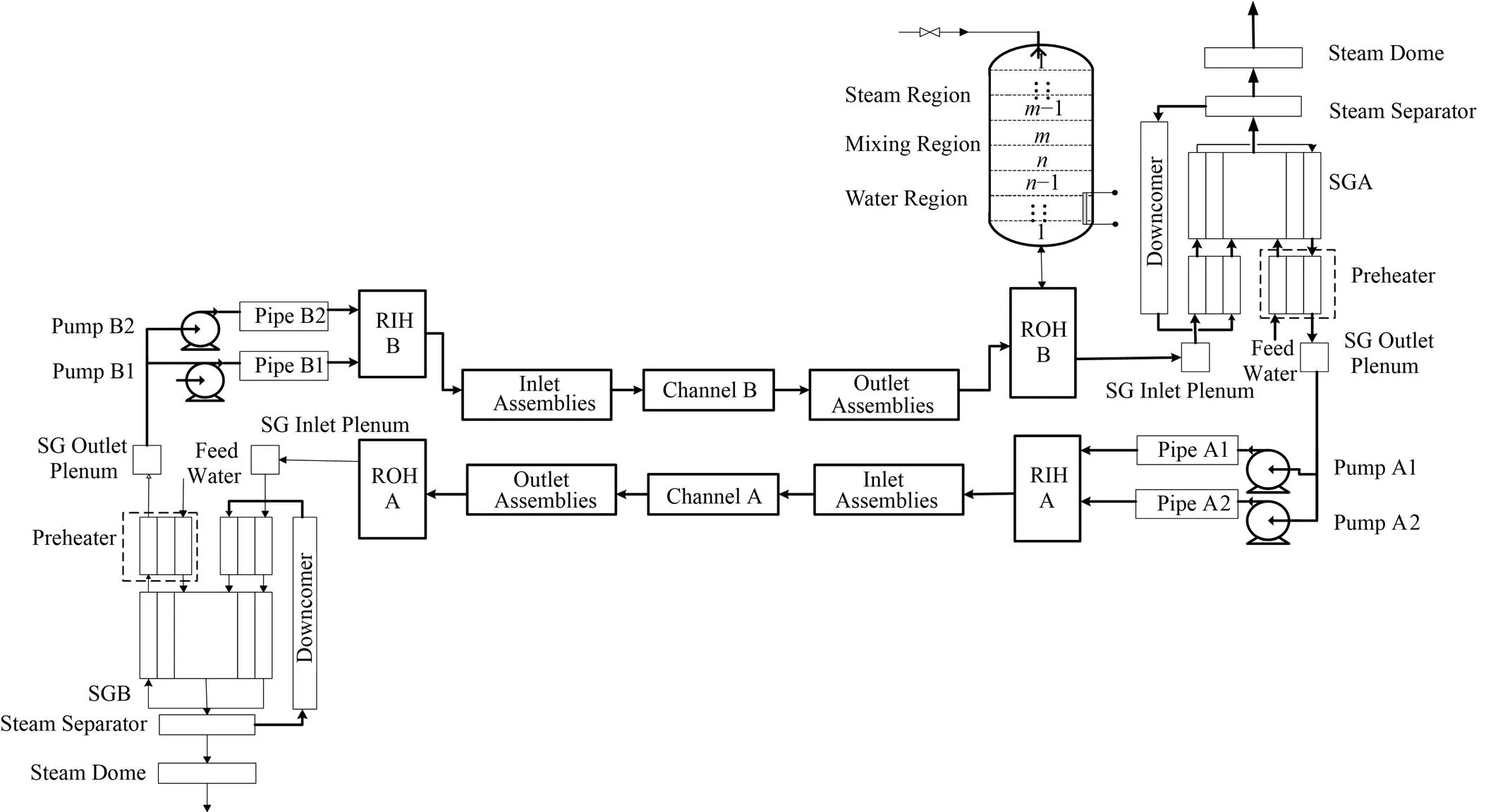

1.2 系统节点划分

TACR是参照ACR设计的1000 MWe级反应堆,结构设计延续了ACR的大部分设计特点,并且同ACR一样,反应堆采用新型的CANFLEX燃料棒束。主要的不同是ACR-700的热传输系统为单个8字形闭合环路,而TACR为双环路,并且TACR反应堆燃料采用稍加浓缩铀和二氧化钍。考虑到结构的对称性,本文以TACR热传输系统其中一个环路作为研究对象,进行热工水力瞬态分析。图6为TACR热传输系统单个环路的节点划分示意图。如图6所示,回路具有堆芯燃料通道、反应堆入口/出口集管、蒸汽发生器、主泵和连接管道等设备。其中,堆芯燃料通道由通道A和通道B模拟,每个燃料通道包括燃料芯块、包壳及冷却剂在内,各个燃料通道划分12个节点。其余每个设备依据自身的结构特性划分为若干个控制体,每个控制体的节点个数可以根据计算需要进行更改。

2 TACR热传输系统热工水力分析

2.1 稳态计算结果

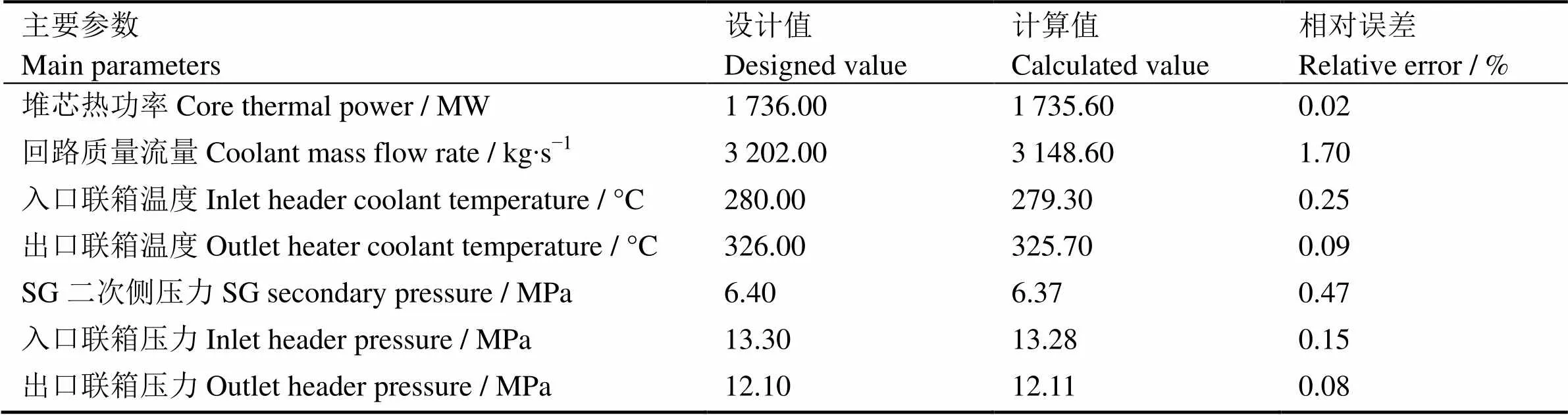

在对TACR热传输系统进行瞬态分析之前,需要对满功率稳态进行计算,获得稳态运行参数作为瞬态分析的计算初值。在计算中,堆芯热功率采用TACR热传输系统单个环路的热功率,考虑系统的对称性,取实际热功率3472 MW的1/2。稳态运行参数列于表1,由表1可以看出,程序的稳态计算值与系统设计值吻合较好,相对误差在可接受的范围内。

图6 TACR热传输系统单回路节点

表1 CANTHAC程序稳态计算值

2.2 无保护蒸汽发生器二次侧给水温度降低事故

在无保护蒸汽发生器二次侧给水温度降低事故中,假设在10 s时环路中两台蒸汽发生器二次侧给水温度同时降低20 °C,所有的保护和控制系统均不投入使用,仅依靠反应堆自身的反应性反馈作用。

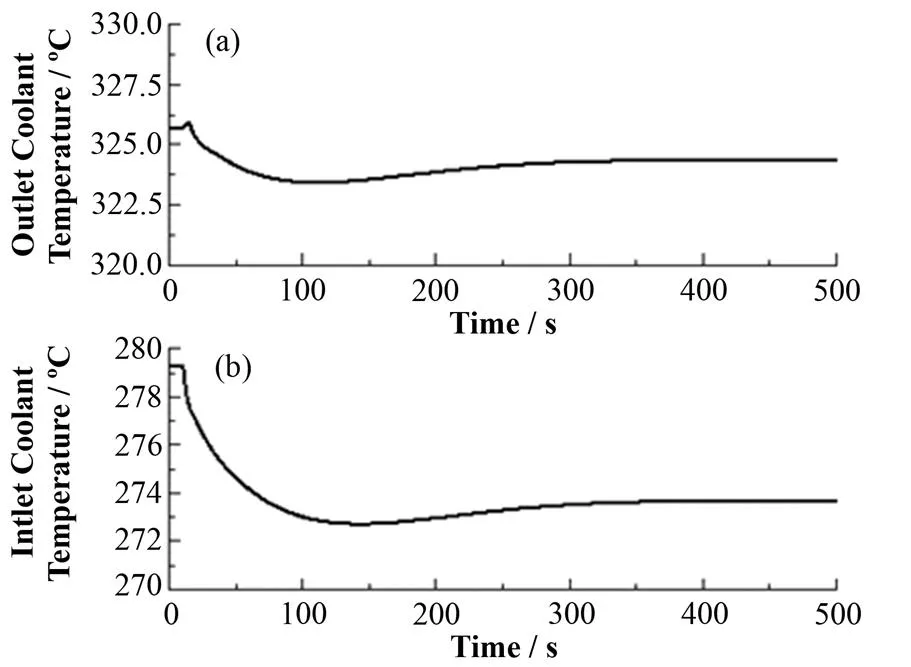

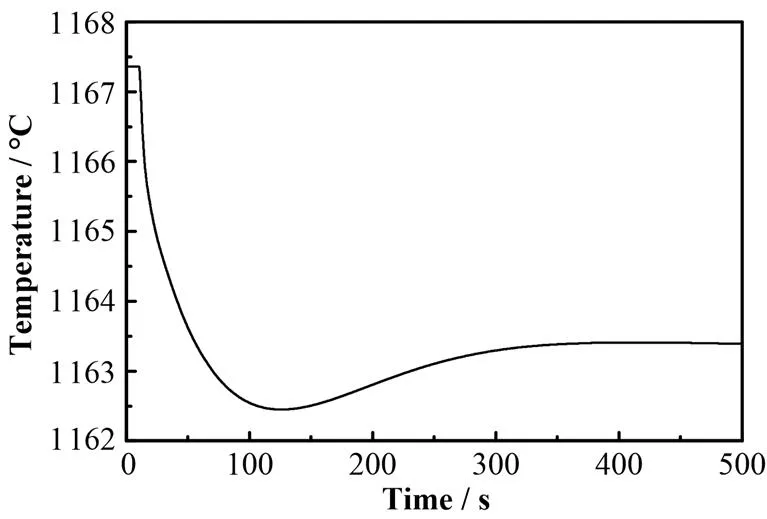

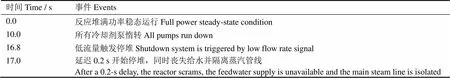

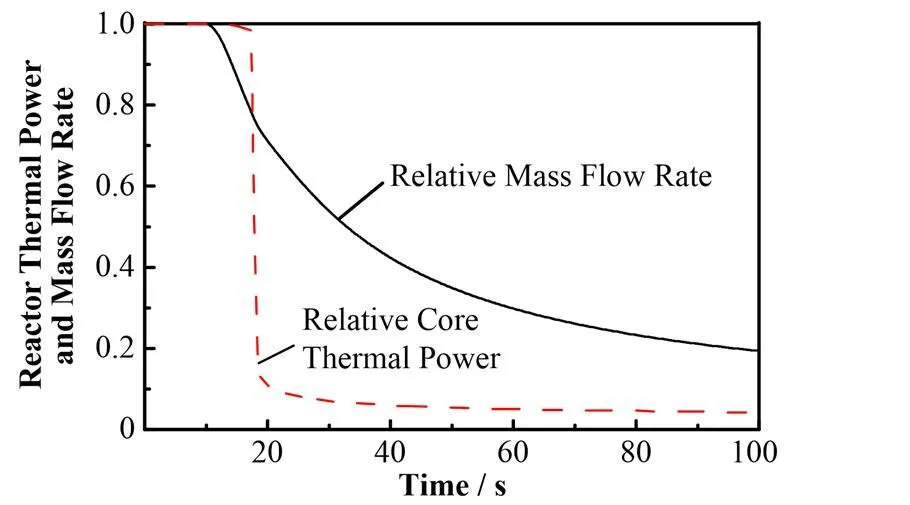

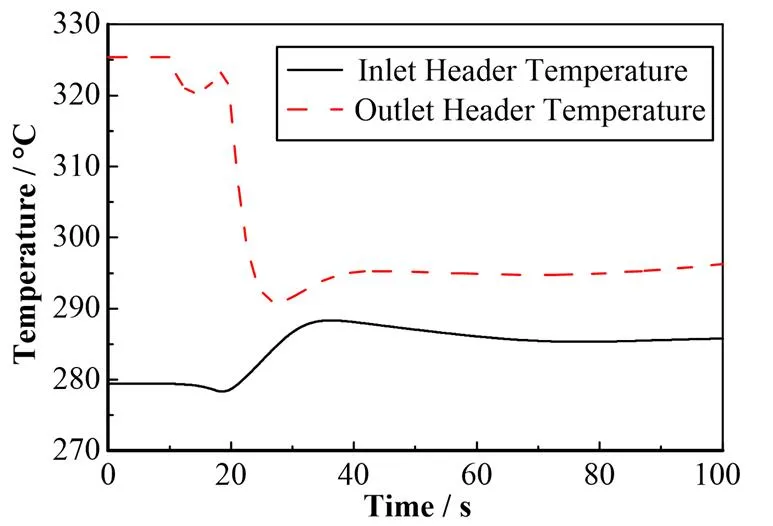

图7给出了给水温度降低事故下堆芯热功率和环路流量的变化。在该事故下,由于SG二次侧给水温度降低,将会增大SG U型管一次侧和二次侧的换热量,并导致热传输系统反应堆冷却剂温度及燃料温度迅速下降,如图8和9所示。由于燃料温度及冷却剂温度变化引起的反应性负反馈,堆芯热功率逐渐上升并达到稳定值继续运行,最终,反应堆功率上升幅度约为5%额定功率。热传输系统反应堆冷却剂流量与热功率具有相同的变化趋势。由于堆芯热功率最终稳定在较高水平,堆芯进口和出口集管冷却剂温度及燃料温度在下降之后又逐渐回升,最终将会达到新的稳定值。

图7 给水温度降低事故中相对流量、相对功率变化曲线

图8 给水温度降低事故中出口(a)和进口(b)联箱温度变化曲线

图9 燃料棒中心最高温度变化曲线

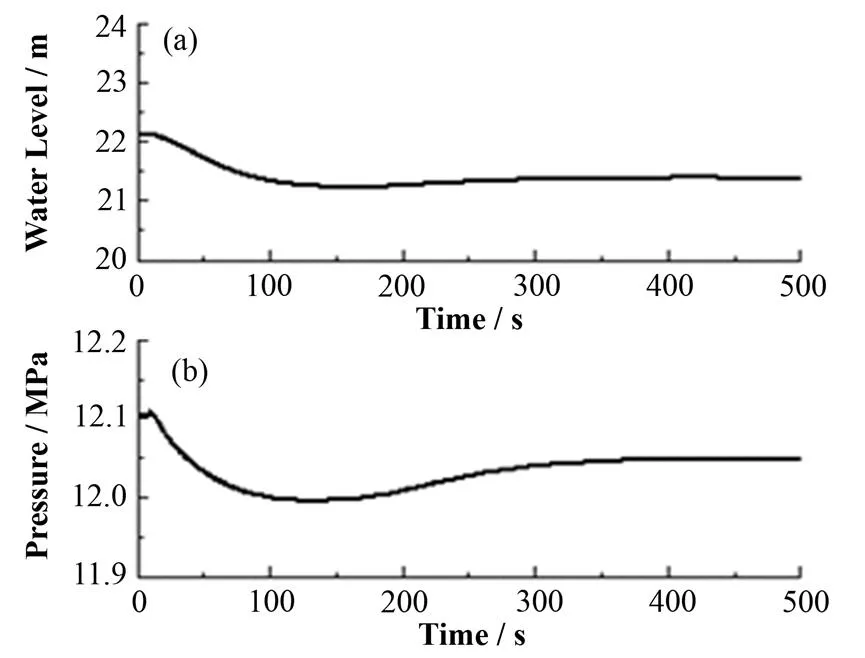

图10表示该事故下稳压器压力和水位的变化。在事故初期,由于反应堆冷却剂温度降低,稳压器压力和水位也逐渐下降。随着堆芯热功率增大,稳压器压力和水位开始回升,并最终达到稳定值。

图10 给水温度降低事故中稳压器水位(a)和压力(b)变化曲线

2.3 全部失流事故计算结果

全部失流事故是指钍基燃料核反应堆热传输系统所有的主泵全部丧失电源,主泵将会因失电惰转,热传输系统环路流量下降的过程。在事故分析中,假定:1) 反应堆初始状态为额定功率运行的稳定状态;2) 事故发生在10.0 s,所有热传输泵同时失电惰转;3) 反应堆停堆信号:当热传输系统冷却剂流量下降至初始流量的80%时触发停堆信号并延迟0.2 s开始停堆,或反应堆出口集管压力超过额定压力的105%触发停堆并延迟0.2 s开始停堆,任一机制触发停堆后另一控制机制将不再作用;4) 在反应堆停堆的同时丧失蒸汽发生器二次侧给水,汽轮机脱扣,主蒸汽管线隔离,主蒸汽大气释放阀根据二次侧压力自动开启和关闭。事故序列如表2所示。

表2 TACR全部失流事故序列

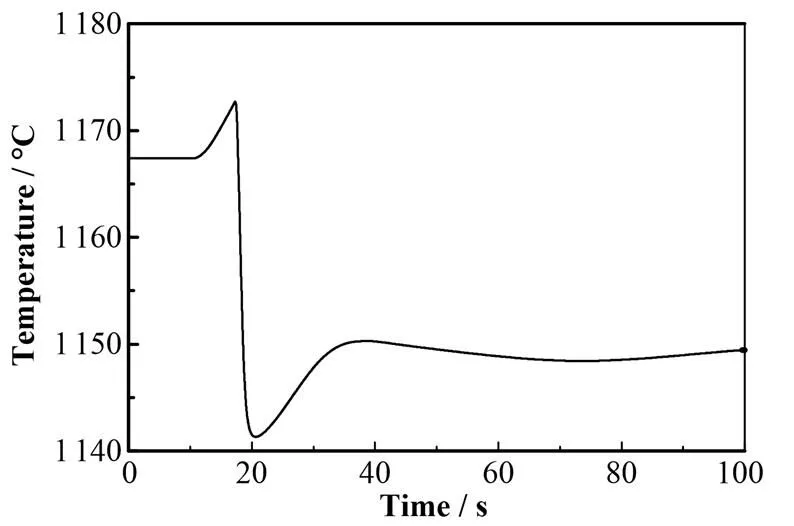

图11给出了该事故下堆芯功率和冷却剂流量的变化。在事故初始阶段,所有热传输泵失电惰转,反应堆冷却剂流量迅速下降。在18.3 s,反应堆流量将会降低到80%额定流量,将会触发反应堆停堆。在触发停堆信号前,堆芯功率由于负反应性反馈而略有下降。在反应堆停堆后几秒内,堆芯功率骤降,在约25.0 s将会达到衰变热水平,随后变化缓慢。

图12给出了堆芯进口和出口集管冷却剂温度的变化。从图12可以看出,在反应堆停堆前冷却剂温度略有下降,这是因为此时蒸汽发生器内二次侧带走的热量大于一次侧产生的热量。在反应堆停堆后,由于蒸汽发生器二次侧给水中止且主蒸汽管线隔离,SG二次侧传热恶化导致堆芯入口集管冷却剂温度升高。同时,由于堆芯功率骤降,堆芯出口集管冷却剂温度迅速降低。当反应堆冷却剂流量降低到较小值时,堆芯功率变化平缓,由于反应堆冷却剂持续被加热,反应堆进口和出口集管的温度均出现上升趋势。

图11 全部失流事故中相对热功率、相对流量变化曲线

图12 全部失流事故进口和出口集管温度变化

图13给出了燃料棒中心峰值温度的变化。在反应堆停堆前,由于反应堆冷却剂流量降低,冷却剂带走燃料棒产生的热量减少,这将会使燃料棒中心温度升高。在反应堆停堆后,堆芯功率迅速降低,燃料棒中心温度也迅速下降。在堆芯功率变化平缓后,由于反应堆冷却剂流量持续减小,且蒸汽发生器二次侧传热恶化,无法有效带走堆芯余热,燃料棒中心温度再次缓慢升高。在该事故下,燃料中心最高温度将会达到1173 °C,由于停堆保护及时投入,燃料温度远未达到其温度限值2200 °C,满足事故验收准则的要求。值得注意的是,CANDU堆中使用的二氧化铀燃料的温度限值为2840 °C,且燃料燃耗为0.133 MW∙h∙kg,TACR采用的稍加浓缩铀,燃耗比天然铀燃耗大三倍,经折算,TACR中铀燃料的温度限值约为2688 °C。为保证事故工况下具有足够的热工裕量,因此本文选用2200 °C为燃料温度限值。

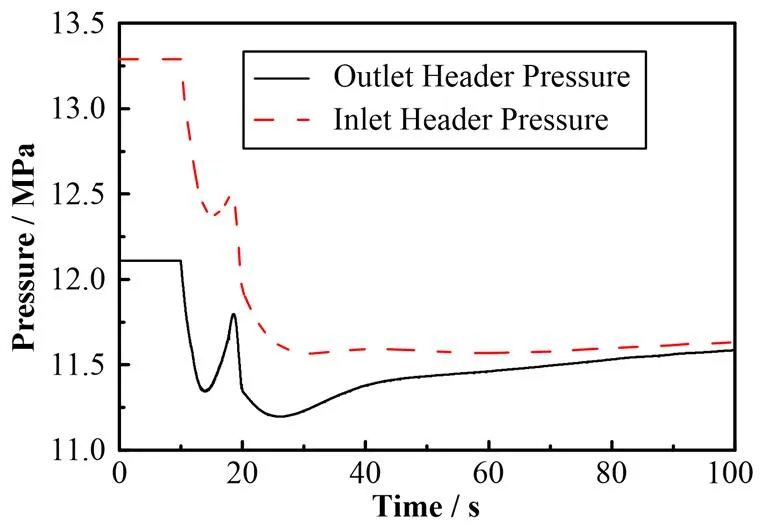

图14为反应堆进口和出口集管压力的变化。在该事故下,由于热传输系统环路丧失主泵的驱动压头,导致反应堆进口和出口集管压力下降。随后由于反应堆冷却剂流量减小,而反应堆功率变化甚微,因此,反应堆进口和出口集管压力开始回升。在反应堆停堆后,堆芯功率迅速降低,反应堆冷却剂温度降低,由此热传输系统压力开始下降。在事故后期,由于堆芯衰变热无法有效导出,反应堆冷却剂温度上升,热传输系统压力也将会缓慢升高,并随着反应堆冷却剂流量减小,堆芯进口和出口集管间的压降也将会逐渐减小。

图13 全部失流事故中燃料中心最高温度变化曲线

图14 全部失流事故中进出口联箱压力变化曲线

3 结语

本文利用FORTRAN语言自主开发CANDU型反应堆热工水力瞬态分析程序(CANTHAC),并将其应用于TACR-1000瞬态分析,计算工况包括:满功率稳态、SG二次侧给水温度降低事故及全部失流事故,分析结论如下:

1) 在满功率稳态计算中,计算结果与清华大学TACR设计值进行对比,关键热工水力参数吻合较好,计算的相对误差在可接受范围内。

2) 对于无保护SG二次侧给水温度降低事故,仅依靠燃料温度及冷却剂温度引起的反应性反馈,反应堆将会达到新的功率水平稳定运行,堆芯热功率的增幅约为5%额定功率,主要热工水力参数变化均在安全范围内。

3) 对于全部失流事故,在计算条件下,将由HTS环路低流量信号(80%额定流量)率先触发反应堆停堆。在整个瞬态过程中,热传输系统处于安全状态。

4) 研究表明TACR热工水力安全分析的能力已初步建立,由于程序的模块化设计,为后续研究奠定了基础,同时,也为我国CANDU型反应堆分析软件自主化提供借鉴。

1 Torgerson D F, Shalaby B A, Pang S. CANDU technology for generation III+ and IV reactors[J]. Nuclear Engineering and Design, 2006, 236(14): 1565−1572. DOI: 10.1016/j.nucengdes.2006.04.020.

2 王煜宏, 王侃. 钍基重水核能系统燃料的物理特性研究[J]. 核动力工程, 2003, 24(5): 454−457. DOI: 10.3969/ j.issn.0258-0926.2003.05.013. WANG Yuhong, WANG Kan. Research on physics characteritics of the fuel for thorium-based heavy water nuclear energy system[J]. Nuclear Power Engineering, 2003, 24(5): 454−457. DOI: 10.3969/j.issn.0258-0926. 2003.05.013.

3 游松波. TACR堆芯稳态热工水力设计[D]. 北京: 清华大学, 2005. YOU Songbo. TACR core steady-state thermal and hydraulic design[D]. Beijing: Tsinghua University, 2005.

4 陶文铨. 数值传热学[M]. 第二版. 西安: 西安交通大学出版社, 2001. TAO Wenquan. Numerical heat transfer[M]. 2nd ed. Xi’an: Xi’an Jiaotong University Press, 2001.

5 王伟伟, 苏光辉, 田文喜, 等. 基于多区非平衡模型的稳压器动态仿真与验证[J]. 原子能科学技术, 2012, 46(3): 310−315. WANG Weiwei, SU Guanghui, TIAN Wenxi,. Dynamic simulation and verification of pressurizer based on nonequilibrium multi-region model[J]. Atomic Energy Science and Technology, 2012, 46(3): 310−315.

6 Gnielinski V. On heat transfer in tubes[J]. International Journal of Heat & Mass Transfer, 2013, 63(3): 134−140. DOI: 10.1016/j.ijheatmasstransfer.2013.04.015.

7 Groeneveld D C, Snoek C W. A comprehensive examination of heat transfer correlations suitable for reactor safety analysis[J]. Multiphase Science and Technology, 1986, 2: 181−274. DOI: 10.1615/ MultScienTechn.v2.i1-4.30.

8 Chen J C. Correlation for boiling heat transfer to saturated fluids in convective flow[J]. Industrial & Engineering Chemistry Process Design & Development, 1962, 5(3): 322−329. DOI: 10.2172/4636495.

9 Dingee D A, Bell W, Chastain J,. Heat transfer from parallel rods in axial flow[R]. Columbus, Ohio: Battelle Memorial Institution, 1955.

10 Dingee D A, Chastain J W. Heat transfer from parallel rods in an axial flow[C]. American Society of Mechanical Engineers, Reactor Heat Transfer Conference, 1968.

11 Dwyer O, Sheehan T, Weisman J,. Cross flow of water through a tube bank at Reynolds numbers up to a million[J]. Industrial & Engineering Chemistry, 1956, 48(10): 1836−1846. DOI: 10.1021/ie50562a028.

12 Bergles A, Rohsenow W. The determination of forced-convection surface-boiling heat transfer[J]. Journal of Heat Transfer, 1964, 86(3): 365−372. DOI: 10.1115/ 1.3688697.

13 苏光辉, 秋穗正, 田文喜, 等. 核动力系统热工水力计算方法[M]. 北京: 清华大学出版社, 2013. SU Guanghui, QIU Suizheng, TIAN Wenxi,. Nuclear power system thermal-hydraulic calculation methods[M]. Beijing: Tsinghua University Press, 2013.

14 李友谊, 谢仲生, 霍小东, 等. 新型燃料组件CANFLEX在秦山三期重水堆中的应用研究[J]. 核动力工程, 2004, 25(4): 346−351. DOI: 10.3969/j.issn. 0258-0926.2004.04.014. LI Youyi, XIE Zhongsheng, HUO Xiaodong,. Study of the application of a new fuel assembly CANFLEX in Qinshan phase III heavy water reactor[J]. Nuclear Power Engineering, 2004, 25(4): 346−351. DOI: 10.3969/j.issn. 0258-0926.2004.04.014.

Thermal-hydraulic transient analysis for heat transport systemof thorium-based advancedCANDU reactor

WEI ShiyingWANG WeiWANG ChenglongTIAN WenxiQIU SuizhengSU Guanghui

1(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China) 2(Science and Technology on Reactor System Design Technology Laboratory, Nuclear Power Institute of China, Chengdu 610041, China)

Background: The utilization of thorium in reactors is of great significance to alleviate the shortage of nuclear fuel and Canadian deuterium uranium (CANDU) reactor is one of the best choice to be introduced in thorium fuel cycles. The abundant thorium deposit and rich experience in operating Qinshan phase III laid a foundation for researches on thorium-based advanced CANDU reactor (TACR) in China. Purpose: To support the international cooperative study on TACR between Canada and China and lay a foundation for self-development of the software for CANDU thermal hydraulic analysis in our country, it is necessary to develop analysis code in order to evaluate thermal hydraulic performance of CANDU reactor heat transport system. Methods: In this study, a CANDU thermal hydraulic transient analysis code (CANTHAC) was developed using FORTRAN language and used to analysis the transient performance of TACR heat transport system. The full power steady state, steam generator (SG) feed water temperature reduction accident and complete loss of flow accident were simulated. Results: The steady state results by CANTHAC were in good agreement with the rated value designed by Tsinghua University and the maximum calculation error was less than 2%, which is acceptable. The calculation results of SG feed water temperature reduction accident and complete loss of flow accident shown that key parameters including the fuel temperature and system pressure do not exceed specified limits and satisfy the safety criteria. Conclusion: The steady state results agree well with the rated value and the transient results are reasonable, which preliminarily evaluate the validity of the transient analysis code.Since the code was modularized, it would be convenient for further modification and application.

TACR, Heat transport system, Thermal-hydraulic, Transient analysis

TL333

10.11889/j.0253-3219.2017.hjs.40.080601

国家国际科技合作专项(No.2014DFA60650)、博士后创新人才计划(No.BX201600124)资助

魏诗颖,女,1992年出生,2014年毕业于西安交通大学,现为博士研究生,研究领域为核反应堆热工水力分析

王成龙,E-mail: Wclo29o29@stu.xjtu.edu.cn

2017-01-03,

2017-04-10

International Science & Technology Cooperation Program of China (No.2014DFA60650), China Postdoctoral Science Foundation (No.BX201600124)

WEI Shiying, female, born in 1992, graduated in Xi’an Jiaotong University in 2014, doctoral student, focusing on nuclear reactor thermal-hydraulic analysis

WANG Chenglong, E-mail: Wclo29o29@stu.xjtu.edu.cn

2017-01-03, accepted date: 2017-04-10