某车型门盖焊装夹具全气控系统设计

2017-08-24刘浩郑武

刘浩+郑武

摘 要:在某车型門盖焊装夹具的设计中,为实现车门焊装夹具的快速切换,采用全气动控制形式作为其控制系统,并给出控制系统原理回路图。设计的控制系统特点:整个焊装夹具拼台采用压缩空气作为能源和控制介质,便于夹具整体的快速切换;对气缸关夹状态进行气信号输出处理,控制逻辑中引入气缸状态,实现闭环控制;对高低配配置零件进行防错识别,保证控制系统安全可靠;控制回路层次分明,夹具各执行机构顺序动作准确。

关键词:焊装夹具;全气动控制;防错识别;气缸顺序动作

中图分类号:TP27 文献标识码:A 文章编号:2095-2945(2017)22-0100-03

1 概述

近年随着汽车产业的快速发展,我国逐步成为世界第一的汽车产销大国,人们的需求逐渐多样化,汽车产品的更新换代也越来越频繁,受成本和场地等因素的制约,生产线的柔性兼容和快速切换显得尤为重要。在白车身焊装工艺中,主线通常采用同平台各车型柔性兼容的策略,车门分总成由于不同车型的造型差异性,很难做到焊装夹具设备的共用,因此车门焊装夹具往往需要整体切换。气路控制系统是焊装夹具的重要组成部分,它由一定的控制元器件组成的逻辑控制系统来实现夹具执行机构要求的工艺动作,从而达到对车体零部件的定位与夹紧[1][2][3]。

车身焊装夹具的气动控制系统一般分三种:全气控、电气控制以及PLC控制系统。全气控控制系统是仅利用压缩空气作为工作介质,通过使用气管将气控阀及相关气控逻辑元件连接,组成具有相互逻辑关联的控制系统;电气控制系统主系统是通过气源作为工作介质来驱动执行机构动作,而控制部分由电器开关元件与电磁阀的线圈组成,通过电器组成的逻辑电路来控制电磁阀的换向,实现执行机构动作;PLC控制系统的主系统也是利用气源作为介质驱动执行机构动作,而控制系统是通过PLC来控制。在车门焊装夹具设备上,纯气控的控制形式能够抗高温、强磁,在潮湿、腐蚀等环境下也不易损坏,切换时只需将设备总气源口的耦合快插接头断开即可,显得优点突出。以某车型车门焊装生产线中一个焊装夹具拼台为例,设计其气动控制系统,为焊接夹具控制系统设计提供参考[3][4]。

2 焊装夹具的结构及工艺动作要求

2.1 焊装夹具结构

门盖焊装夹具一般由定位和夹紧两部分组成,此套夹具主定位销为固定式,为了焊接工作完成后便于零件脱销,此门盖夹具额外多了一套零件举升装置。图1为此套夹具的结构平面图,表1所列为此工位需要焊接的零件。分析夹具结构不难识别出:01气缸为举升机构气缸,02、03、04为内板夹紧机构气缸,05、06为铰链加强板定位机构气缸,07为滚压窗框总成手动定位机构气缸,08、09、10、17为铰链加强板夹紧机构,10~15、17、18为滚压窗框总成夹紧机构,16为锁扣加强板手动夹紧机构,其中10、17气缸驱动的夹紧机构为铰链加强板和滚压窗框总成公用的夹紧机构。

2.2 焊接夹具工艺动作要求

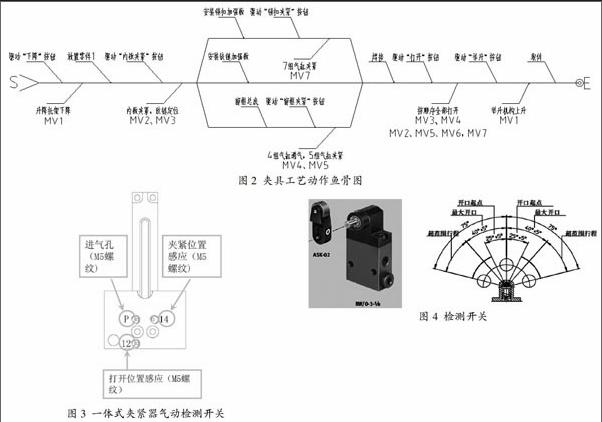

一般而言,夹具工艺动作为:举升机构下降-安装上工序总成件(门盖内板)-总成件夹紧(内板夹紧)-散件定位销伸出-安装本工位需焊接的散件-散件夹紧——焊接——零件定位销退出-夹具打开。手动定位和手动夹紧为上一步工艺动作完成后气缸泄气。根据工艺动作要求以及夹具结构将气缸分为7组:

1组:顶升单元(气缸01);2组:内板夹紧单元(气缸02、03、04);3组:铰链加强板定位销单元(气缸05、06);4组:滚压窗框总成定位单元(气缸07);5组:铰链加强版、滚压窗框总成夹紧单元1(气缸08、09、10、11、12);6组:铰链加强版、滚压窗框总成夹紧单元2(气缸13、14、15、17、18);7组:锁扣加强版夹紧单元(气缸16)。

本工位工艺定义三名工人进行装件及焊接工作,根据夹具工艺动作绘制出夹具工艺动作鱼骨图,见图2。

3 气动控制系统设计

3.1 气缸信号输出处理

为了实现焊装夹具的闭环控制,必须对夹具的关夹或气缸的伸缩状态进行信号输出处理。

拼台采用气动控制,气缸有两种:夹紧气缸为一体式夹紧器,见图3,自身带有气动式检测开关,P口接通主气源,当夹紧器夹紧到位时,14口输出气信号,当夹紧器打开到位时,12口输出气信号;伸缩销机构驱动气缸为普通导向杆方形气缸,需要额外安装匹配机械阀式检测开关,气缸到位相关信号通过滚轮杠杆式行程开关检测并传递,此类型检测开关通过机械接触检测,且阀驱动头和阀体绕纵向轴可实现多角度调节,见图4,具有安全可靠、易维护特点。

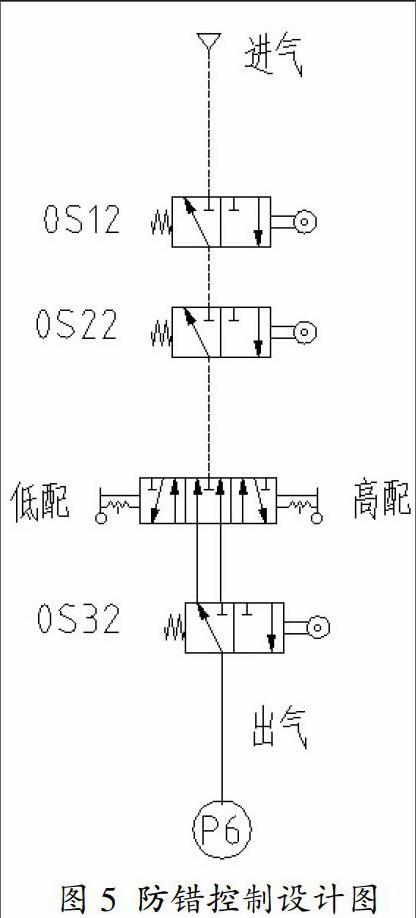

3.2 防错控制设计

由于高低配车型在零件配置上有些许差异:低配车型前门内板安装两颗铆钉(铆钉1、铆钉2),高配车型前门内板安装三颗铆钉(铆钉1、铆钉2、铆钉3),见表1。上工序很有可能出现铆钉错打、漏打的情况,单纯依靠人工来区分十分不可靠,因此必须在夹具控制上设计防错,及时识别零件的错装和漏装,避免不合格零件流向下一工位造成产品质量问题。

根据零件特征及夹具结构,运用带常开、常闭复合功能行程检测开关实现零件防错,见图5,该防错气路进气端接主气源,出气端接控制箱P6口。检测开关0S12、0S22为铆钉1、铆钉2的检测开关,检测开关0S32为高配车型铆钉3的检测开关,当铆钉出现漏打、错打时,气信号均无法通过,通过此三个检测开关,控制系统未切换到相对应车型时,即使完成零件安装,按工作开始按钮,焊接夹具也不会有任何动作,从而达到防错目的。

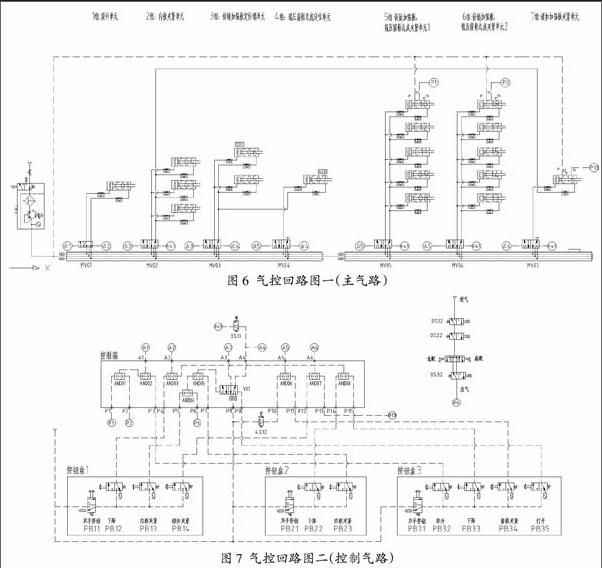

3.3 气控回路设计

考虑人机工程和安全因素,每一步零件夹紧动作为装此件的工人控制。图1中按钮盒1~3位置分别为工人1~3工作站立位置。

焊接工装执行机构的动作是严格遵循焊接工艺流程顺序动作,其动作间不能存在相互的干扰信号,而且必须有互锁条件,设计其控制回路图见图6、图7,其工作原理为:

工作开始:夹具各气缸都处于工作循环初始状态。工人1~3同时按动按钮盒1~3的双手按钮和下降按钮,A2口有气信号输出,主控阀MV01被驱动到右位,气缸01缩回,顶升机构下降到位;对应配置车型若内板铆钉无错装漏装,安装内板后防错气路导通,P6口有气信号输入;工人1、2分别驱动按钮盒1、2的双手按钮和内板夹紧按钮,与阀AND04和AND05进气口都有气信号输入,AND05出气口气信号驱动中继阀V01到左位,A3口有气信号输出,主控阀MV02、MV03被驱动到左位,气缸02、03、04、05、06伸出,内板夹紧,铰链加强板定位销伸出,气缸07、16泄气,滚压窗框手动定位单元和锁扣加强板夹紧单元可手动,工人1安装锁扣加强板,手动夹紧后气缸16检测开关14口有气信号输出到控制箱P13,驱动按钮盒1的双手按钮和锁扣夹紧按钮,A6口有气信号输出,主控阀MV07被驱动到左位,7组气缸夹紧,工人2安装铰链加强板,工人3待工人2安装完后安装滚压窗框总成并手动伸销定位,检测开关4S12导通,然后驱动按钮盒3的双手按钮和窗框夹紧按钮,A5口有气信号输出,主控阀MV04、MV05、MV06被驱动到左位,4组~6组气缸夹紧。至此夹具关夹完成,开始焊接工作。

工作完成:工人3驱动按钮盒3的双手按钮和打开按钮,中继阀V01被驱动到右位,A4口有气信号输出,主控阀MV03、MV04被驱动到右位,3组、4组气缸缩回,铰链加强板定位销和滚压窗框定位销退出;气缸06缩回到位后驱动检测开关3S11,检测开关3S11导通,A41口有气信号输出,主动阀MV02、MV05、MV06、MV07被驱动到右位,2组、5组、6组、7组气缸缩回,夹具全部打开,气缸10和气缸18的检测开关12口有气信号输出至P1、P2口,工人3驱动按钮盒3的双手按钮和举升按钮,与阀AND01、AND02进气口都有气信号输入,AND02出气口A1有气信号输出,主控阀MV01被驱动到左位,气缸01伸出,顶升机构上升到位,输送本工位焊合件至下一工位,完成工作循环。

4 结束语

针对某车型前门焊装工艺需求设计焊装夹具气动控制系统,实现了夹具整体快速切换功能,高低配车型配置零件防错识别以及执行机构顺序动作的控制,该控制系统生产使用近一年,实践证明其控制可靠,达到设计预期,主要体现在以下几个方面:(1)对气缸开夹状态进行气信号输出处理,实现了全气动闭环控制,满足夹具整体快速切换需求。(2)运用机械阀作为检测开关设计防错零件,保证了控制系统安全可靠。(3)控制回路逻辑清晰、层次分明,确保焊装夹具各执行机构顺序动作准确。

参考文献:

[1]方昌林.液压、气压传与控制[M].北京:機械工业出版社,2001.

[2]SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2012.

[3]韩明军,郑武,农振,等.气缸顺序动作的3种不同控制系统对比分析[J].企业科技与发展,2014,9(373):31-34.

[4]唐德栋,舒庆,刘瑞,等.全气动多缸行程程序控制系统的快速设计[J].机床与液压,2013,41(10):93-94.