封头与筒体组对工艺的改进

2017-08-24刘玉芳

刘玉芳

摘 要:根据压力容器制造工艺流程,结合现场预制的实际情况,针对压力容器筒体与封头组对难点及质量要求,采用从封头入厂验收、筒体板材切割下料精度控制、筒体卷制精度控制,并采用特殊工装夹具等方法,保证封头与筒体组对的错变量在允许范围内,提高组对精度质量。

关键词:错边:封头与筒体组对;改进工艺

中图分类号:TH49 文献标志码:A 文章编号:2095-2945(2017)22-0053-02

前言

本文主要根据压力容器制造工艺流程,结合现场预制的实际情况,针对压力容器筒体与封头组对难点及质量要求,采用从封头入厂验收、筒体板材切割下料精度控制、筒体卷制精度控制,并采用特殊夹具等方法,保证错边量b及棱角E在相关标准规范要求中达到最小,保证封头与筒体组对精度质量。

1 封头与筒体组对难点及常见问题

在加热缓冲装置,污水缓冲装置,游离水脱除器等压力容器的制造过程中,封头与筒体组对的精度质量控制一直是压力容器制造工艺流程中的重点与难点。常出现各类质量问题,如封头与筒体组对局部间隙过大,筒体组对变形,椭圆度不符合要求,封头与筒体错边量不符合要求等,直接影响产品生产进度和精度质量。

结合我厂压力容器制造工艺流程及现场预制实际情况,经过分析,导致出现此类问题的影响因素如下:(1)筒体切割预制时,由于板材(定尺)自身对角线长度及划线下料时举行对角线有偏差,且受切割机精度影响,导致筒体卷制焊接后周长与封头外圆周长偏差过大。(2)筒节卷制焊接完成经找圆后,应及时测量筒体外圆周长,在筒节组对时,应结合壳体排版情况,选择外圆周长与封头外圆周长偏差较小的筒节作为封头端筒节,在中间筒节间找差。筒节与封头外圆周长偏差越大时组对的精度控制难度越大。(3)靠近封头端的筒节内部可能设置有填料架,填料架与筒节组焊后,受全焊接刚性连接,其焊接应力影响,导致单节筒节直线度偏差大,靠近封头端整体向外膨胀,导致封头尺寸偏差。(4)由于调料架与筒节的刚性约束,导致在筒节与封头组对时人工矫正难度大,费时费力。(5)在封头与筒体组对顺序不合理,采用0°→90°→180°→270°→0°的顺序依次组对,矫正,焊接,在270°→0°间,封头与筒体间隙及错变量明显,且矫正难度较大。

2 改进工艺

2.1 封头的选择

根据图纸及标准要求采购的封头入厂验收合格后,在切割下料前在标准范围内,选择外圆周长偏差最小的一组封头,其尺寸偏差不宜大于15mm,作为筒体下料尺寸依据,并做好标记,用于后续的组对工作。

2.2 下料尺寸计算

钢板的划线、下料应符合GB150中的有关规定。筒节下料尺寸应参照与之装配的封头实际成形尺寸进行合理修正,以确保环缝对接边缘偏差符合相关标准规定。根据选择的封头尺寸确定下料尺寸,已知筒体板厚δ,两封头A、B外圆周长分别为Ca、Cb,下料尺寸C=Ca+Cb/2-δ*π。为保证下料准确,计算筒节展开长度时,要考虑钢板的实际厚度(测量出钢板的尺寸偏差)。

2.3 筒体下料划线

除与封头组对焊接的筒体尽可能根据封头周长下料外,板材对角线差的控制也极其重要。工序传递卡中划线下料对筒体展开的矩形对角线有明确的控制要求。若两对角线差大,会造成筒体两端出现大小口,在组对环焊缝时会出现错边,组对间隙不均匀。板的两对角线差控制在2mm以内,环缝的间隙就会变化不大,故要严格下料矩形对角线。

2.4 筒节卷制、焊接、找圆、组对

筒节卷制时,筒节端部的压头和筒节的滚圆要符合样板要求,卷筒时控制错口或斜口对接;筒节纵缝的焊接要采取加龙门板,打楔子防变形或反变形等措施。纵缝焊接完成后,在焊接接头环向、轴向形成棱角E,宜分别用弦长等于Di/6,且不小于300mm的内样板(或外样板)和直尺检查,其E值不得大于(δs/10+2)mm,且不大于5mm,如不符合要求需再次校圆,直至符合标准要求。

筒节成形后的纵缝对接边缘偏差应符合GB150的规定。

筒节组对筒时,应结合壳体排版情况,选择外圆周长与封头外圆周长偏差较小的两筒节作为两封头端筒节,在中间筒节间采用整体渐变找差的方式进行组合。

2.5 隔板、填料架的安装

由于靠近封头端的筒节内部可能设置有填料架,填料架或隔板的下料尺寸应根据筒节内径尺寸并考虑与筒节焊接时的间隙确定。若下料尺寸偏小,将造成其与筒体焊接间隙过大,不便于焊接,焊接过程中易造成封头端面向外膨胀。若下料尺寸偏大,隔板在移至规定位置过程中受筒体纵缝余高影响,安装困難,同时在组对后,产生较大的外张力,造成筒节直线度偏差,近封头端筒节局部向内收缩,增加了筒体与封头组对难度。经车间工人的经验,隔板或填料架内径与实际筒节内径差值在1-2mm范围内最合适,同时根据筒节焊缝位置及椭圆度,对局部位置进行修整,以便于隔板的初步固定,减小与筒节的作用力。

对隔板或填料架等与筒节的焊接时,先采用对称点固焊的方式固定。待封头与筒节组对完成后,再进行角焊缝全焊。因为如先全焊后进行组对,筒节受焊接过程热作用力的影响易大,且受焊后隔板的的刚性约束,近封头端无论是向外膨胀还是向内收缩,其矫正难度均较大。

2.6 筒体与封头组对过程控制

2.6.1 封头选配。筒节与封头的装配应按设计和工艺图样进行,装配前应按各自实际尺寸进行合理选配(一次封头选配可参考)。

2.6.2 筒节装配。筒节与封头的装配应在装配滚轮架上进行,并尽可能采用机械化对装装置。筒节与筒节、筒节与封头装配时的每道环向焊缝对接边缘偏差应均匀分配装配过程中严禁在受压元件上随意引弧,装配时的定位焊应由合格焊工担任。

2.6.3 封头与筒体分份及标记。筒体组对完成后,先进行分份,将筒体环向四等分,多次测量筒体两端实际外圆周长,取平均值并计算四分之一外圆周长,确定整个筒体0°位置线,并在线上近封头端依次打下定位钢印,打钢印时须参照打钢印的标准与规范,选择线中心点,钢印点准确端正,且深度不超过0.5mm,以免伤及母材。确定0°线后,沿圆周方向依次确定90°,180°,270°位置线及钢印点。封头直边段外圆的分份与筒体方法相同,依次确定其四分之一圆划分点位置。

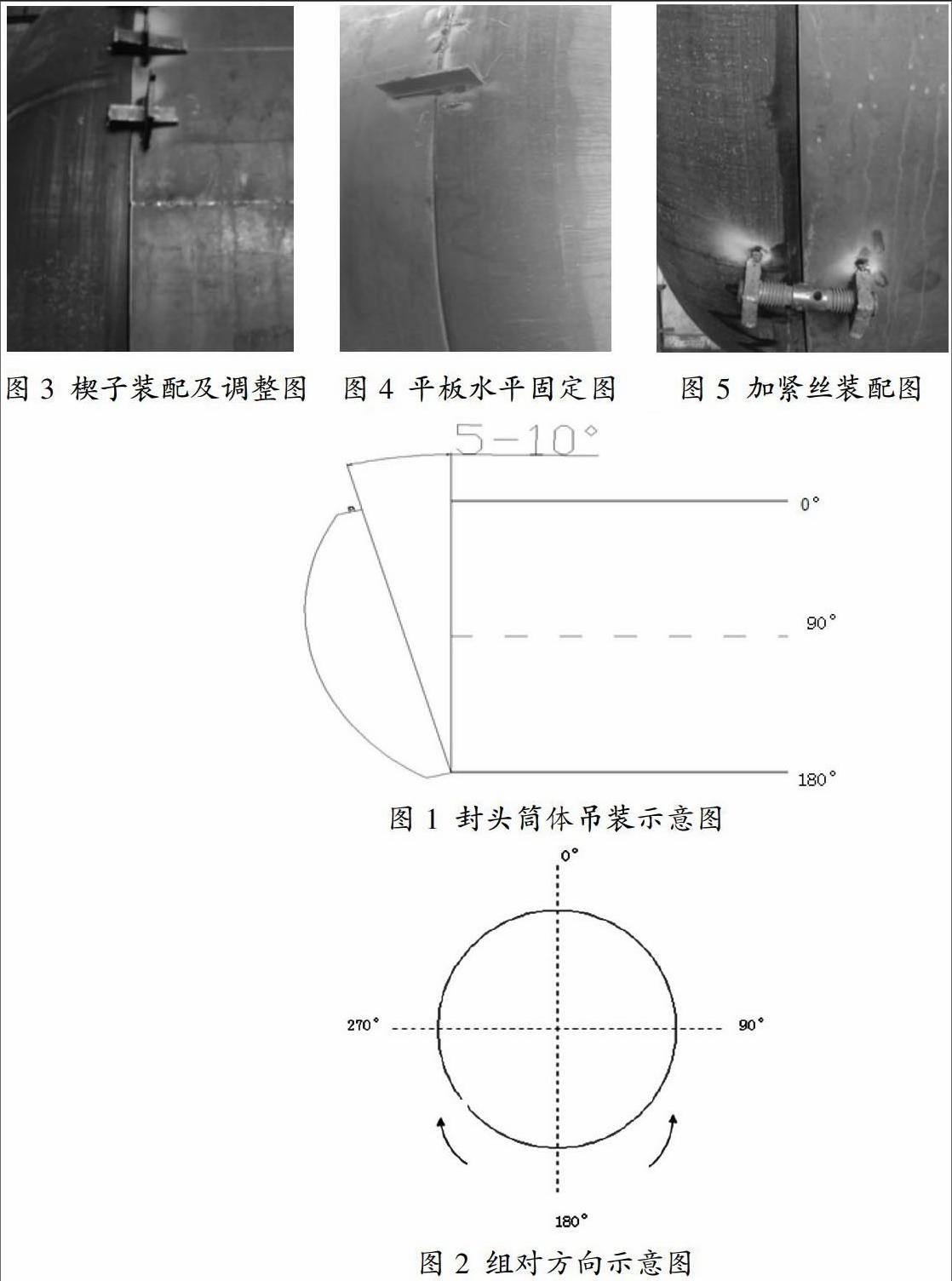

2.6.4 封头上确定吊装点位,安装吊耳。由于封头上多存在开孔并焊接有接管法兰等受压元件,其重心会有所偏移,在封头0°位置线与封头顶点的连线上,在距离封头直边段边缘点200mm-300mm为宜位置处焊接用于吊装封头的吊耳。吊装时,使封头端面沿筒体端面整体向外倾斜5°-10°,如下图1所示。

2.6.5 筒体防变形措施

为防止筒体在与封头的组对过程中变形量过大,在与封头组对前,需先在筒体近封头端加防变形圈。假定封头外径为D0,防变形圈内径通常大封头外径100-200mm为宜。防变形圈与筒体间采用角钢或切割好的钢板焊接连接,防变形圈与筒节间隙须均分,保证筒节圆度。

2.6.6 封头筒体组对

(1)在筒体外部180°线位置沿环向300mm处焊接两角钢,伸出筒体端面150-200mm即可,用于拖住封头底部,以便固定封头与筒体180°位置点。使用起重设备吊钩吊住封头0°刻度线上的吊耳,调整封头高度,将封头180°位置处与筒体180°首先进行组对点固焊,封头底部刚好放置在焊接的角钢上,微调封头高度与距筒体的水平距离,找准位置后,对180°位置线进行点固,首先完成对180°位置的组对。(2)由于封头自重及筒体与封头组对的作用力较大,易造成先前点固位置脱落,在确认180°位置后,使用切割好的龙门板(100*100mm)在180°位置及附近对称焊接,连接筒体与封头直边段,防止封头脱落。(3)180°位置确认后,依次使用龙门板及点固焊方法沿图2方向对称组对。(4)在各对称点通过肉眼观察及水平尺等工具进行实时测量,确认可以组对后进行段焊固定,如组对间隙及错变量大可以用龙门板及打楔子(楔子与封头及筒节接触面易圆钝,不能太过尖锐,防止伤及板材)、平板水平固定的方法进行调整,待封头与筒体调整水平后进行段焊,如图3、4。(5)在组对时,尤其当封头与筒体组对二分之一后,后半部分组对时,封头与筒体端面竖直方向出现的错变量及间隙更大,此时需要借助加紧丝进行矫正,如图5所示,加紧丝的布置时不易水平安置,需有一定斜度,可防止封头沿外部变形量过大。(6)待整体组对段焊完成后,去掉相关夹具,打磨掉焊疤等外观缺陷,同时根据焊接规程完成全焊缝的焊接。(7)组对过程中要采取有效措施加强安全防护。因为组对时为便于观察,要多人配合组对,焊工及铆工需要在筒体上部作业,空中焊接作业存在安全隐患。

3 组对质量标准与检验

3.1 质量标准

(1)压力容器封头的检验与验收执行国家标准GB/T 251

98-2010《压力容器封头》规定。(2)压力容器筒体焊接及筒体与封头组对焊接规程执行NB/T47015-2011《压力容器焊接规程》规定。(3)压力容器筒体的制造、检验和验收执行GB150-20111《压力容器》规定。

3.2 质量保证措施

(1)严格执行工序交接检查制度,不合格部位必须处理后,方能进行下道工序施工。(2)筒体及封头与筒体的组对焊接均应由持证焊工担任,且合格项目在有效期内。焊接前要制定工艺试验方案,进行焊接工艺评定,并依据工艺评定进行现场试焊,然后确定现场焊接作业指导书。(3)按照图纸要求及标准,封头直径偏差应保证在标准的范围之内,为了保证封头与筒体组装错边量尽量小在标准范围内,组焊顺利,筒体的下料尺寸应根据成型后封头削边后(当未削边前厚度比图纸上名义厚度大时)的中径下料。

3.3 质量验证

根据压力容器制造工艺流程,针对压力容器筒体与封头组对难点及质量要求,结合现场预制的实际情况,改进封头与筒体的组对工艺,对封头入厂验收、筒体板材切割下料、筒体卷制,封头与筒体最终组对等各个环节进行精度质量的控制,最终保证封头与筒体组对的错变量在允许范围内,减少了相关质量问题,并提高了组对质量和產品精度。

参考文献:

[1]郑虹.焊接缺陷对结构强度的影响[J].中国设备工程,2002,05.

[2]方冬,王琪,黄涛,等.管道对接焊接接头射线检测标准比较分析[J].沿海企业与科技,2011,02.

[3]肖三洪,杨延平.厚壁管线焊缝射线及超声波检测[J].石油化工设备,2010,05.