便携磁力式布氏硬度计在薄壁小径管硬度检验中的实用性

2017-08-24龙华明岳庚新

赵 远, 龙华明, 岳庚新

(天津诚信达金属检测技术有限公司, 天津 300384)

便携磁力式布氏硬度计在薄壁小径管硬度检验中的实用性

赵 远, 龙华明, 岳庚新

(天津诚信达金属检测技术有限公司, 天津 300384)

以电厂薄壁小径管为研究对象,采用便携磁力式布氏硬度计对其进行硬度测试,然后分别使用简易目镜、压痕自动测量系统和数显布洛维硬度计所配备的目镜测量压痕直径,并将3种测量方法的硬度试验结果与数显布洛维硬度计的试验结果进行了对比,以研究便携磁力式布氏硬度计在薄壁小径管硬度检验中的实用性。结果表明:便携磁力式布氏硬度计试验后采用不同方法进行压痕直径测量时,压痕自动测量系统受试验管材打磨面不平整度的影响,其试验结果往往高于数显布洛维硬度计的,而简易目镜和布洛维目镜测量的试验结果与数显布洛维硬度计的相比误差很小;高合金薄壁小径管进行硬度试验时,在不影响管材使用性能的情况下需尽可能将试验面打磨平整光滑,以减小试验误差。

薄壁小径管;硬度试验;布氏硬度;便携磁力式布氏硬度计;压痕直径测量

数显布洛维硬度计具有性能稳定、测试数据精确的优点,但由于电力工程安装现场条件限制,导致其无法在现场广泛应用。目前对安装现场硬度检验的通用手段是采用便携式里氏硬度计进行测试,再参照GB/T 17394.4-2014将测得的里氏硬度转换为布氏硬度[1-5]。DL/T 869-2012《火力发电厂焊接技术规程》中明确规定:若采用里氏硬度计测试硬度,焊接接头的材料、制样和检测需符合GB/T 17394的规定。同时GB/T 17394还规定:D型冲击设备对试样的最小厚度(为耦合)要求为25 mm,这对安装现场的薄壁小径管来说很难实现[6-9]。因此,便携磁力式布氏硬度计应运而生。

便携磁力式布氏硬度计利用磁力吸盘将布氏硬度计固定在钢铁零件表面完成硬度试验,其完全按照布氏硬度试验原理,可在生产现场对工件进行快速精确的布氏硬度测试,具有可靠性高、小巧便携等优点,目前在工程现场应用广泛[10-12]。然而相关试验分析发现,便携磁力式布氏硬度计测试值与真实硬度之间存在一定的偏差;且由于该硬度计的外形特点,对工件的规格要求也较为严格[13]。以上种种因素都增加了工程现场硬度试验的难度。

笔者以薄壁小径管为研究对象,分别采用便携磁力式布氏硬度计和数显布洛维硬度计两种仪器对不同材料的小径管进行硬度试验,研究两种试验方法之间的偏差,为提高现场硬度试验精度提供参考。

1 试验材料与方法

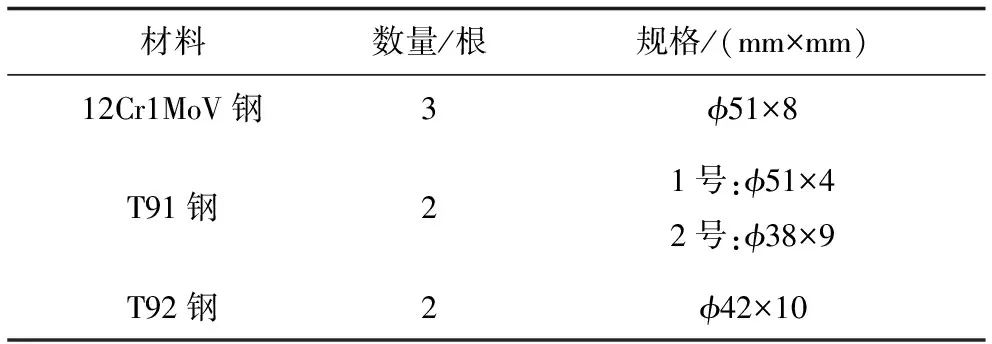

从工程现场选取7根薄壁小径管对接接头试块,材料牌号及规格见表1。分别对小径管试块焊缝及母材位置采用便携磁力式布氏硬度计和数显布洛维硬度计进行硬度对比试验,具体试验位置见图1。两种试验方法均采用读取压痕直径再转换为布氏硬度的方法,便携磁力式布氏硬度计试验后分别用其配备的简易目镜、压痕自动测量系统和数显布洛维硬度计所配备的目镜(以下简称布洛维目镜)进行压痕直径测量,数显布洛维硬度计试验后直接用其所配备的目镜进行压痕直径测量,之后将所有试验结果进行对比,分析两种试验方法及不同压痕直径测量方法之间的差值。

表1 薄壁小径管硬度对比试块的数量及规格

Tab.1 Quantity and specifications of hardness comparison test blocks of thin-walled small-diameter tubes

材料数量/根规格/(mm×mm)12Cr1MoV钢3ϕ51×8T91钢21号:ϕ51×42号:ϕ38×9T92钢2ϕ42×10

图1 硬度试验位置示意图Fig.1 Schematic diagram of hardness test locations

2 试验结果与讨论

2.1 12CrMoV钢小径管硬度试验结果对比分析

2.1.1 焊缝硬度试验结果对比分析

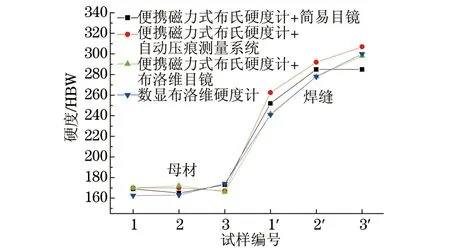

图2为12Cr1MoV钢小径管焊缝硬度试验结果对比。由图2可以看出:所选试块焊缝硬度在240~305 HBW,在此范围内的结果对比中,与数显布洛维硬度计的试验结果相比,便携磁力式布氏硬度计试验后选用布洛维目镜测量的试验结果误差最小,误差范围为-2~1 HBW;压痕自动测量系统测量的试验结果误差最大,误差范围达到7~21 HBW;简易目镜测量的试验结果误差次之,误差范围也达到了-15~10 HBW。

图2 12Cr1MoV钢小径管焊缝硬度试验结果对比Fig.2 Comparison of hardness test results of weld seam of 12Cr1MoV steel small-diameter tubes

图3 12Cr1MoV钢小径管母材硬度试验结果对比Fig.3 Comparison of hardness test results of base metal of 12Cr1MoV steel small-diameter tubes

2.1.2 母材硬度试验结果对比分析

图3为12Cr1MoV钢小径管母材硬度试验结果对比。由图3可以看出:所选试块母材硬度在162~174 HBW,在此范围内便携磁力式布氏硬度计试验后采用3种压痕直径测量方法的试验结果中,与数显布洛维硬度计的试验结果相比,简易目镜测量的试验结果误差较小,误差范围为-1~7 HBW;而压痕自动测量系统和布洛维目镜测量的试验结果误差相当,误差范围为-7~7 HBW。

2.1.3 综合对比分析

图4为12Cr1MoV钢小径管硬度试验结果综合对比,即不考虑试验位置,单纯对硬度试验结果进行综合对比。由图4可以看出:所选该组小径管试块实测硬度在160~300 HBW,便携磁力式布氏硬度计试验后采用3种方法进行压痕直径测量时,与数显布洛维硬度计的试验结果相比,压痕自动测量系统测量的试验结果误差最大,最大误差达到21 HBW;简易目镜测量的试验结果误差次之,最大误差达到约15 HBW;而布洛维目镜测量的试验结果误差最小,最大误差约7 HBW。

图4 12Cr1MoV钢小径管硬度试验结果综合对比Fig.4 Comprehensive comparison of hardness test results of 12Cr1MoV steel small-diameter tubes

2.2 T92钢小径管硬度试验结果对比分析

2.2.1 焊缝硬度试验结果对比分析

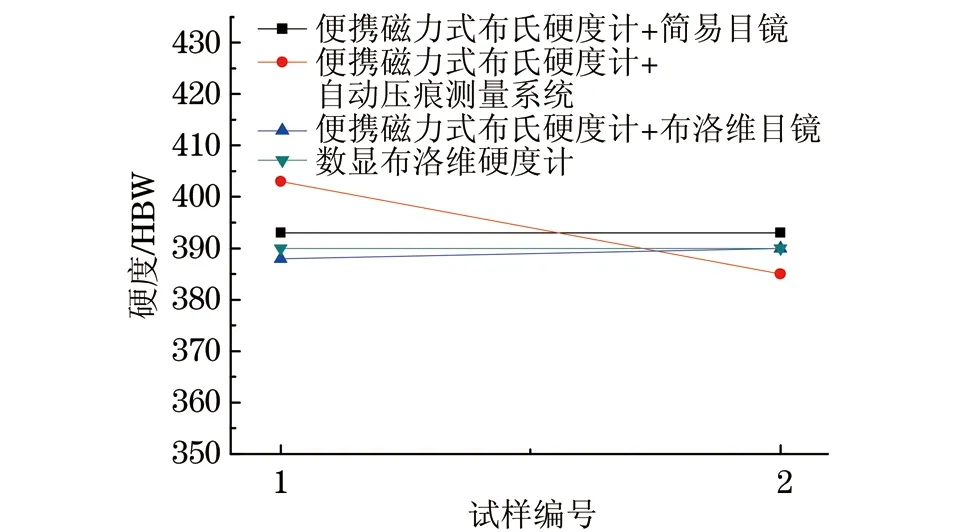

图5 T92钢小径管焊缝硬度试验结果对比Fig.5 comparison of hardness test results of weld seam of T92 steel small-diameter tubes

图5为T92钢小径管焊缝硬度试验结果对比。由图5可以看出:所选试块焊缝硬度约为390 HBW,便携磁力式布氏硬度计试验后采用3种压痕直径测量方法的试验结果中,与数显布洛维硬度计的试验结果相比,布洛维目镜与简易目镜测量的试验结果误差最小,最大误差仅3 HBW;而压痕自动测量系统测量的试验结果不稳定,最大误差达到13 HBW。

2.2.2 母材硬度试验结果对比分析

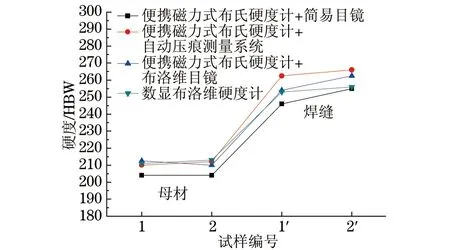

图6为T92钢小径管母材硬度试验结果对比。由图6可以看出:所选试块母材硬度约为235 HBW,在此范围内采用3种压痕直径测量方法的试验结果,均高于数显布洛维硬度计的试验结果,其中采用布洛维目镜测量的试验结果与数显布洛维硬度计的试验结果误差最小,几次试验结果误差均在3 HBW左右;压痕自动测量系统的试验结果高出数显布洛维硬度计的试验结果最大达到16 HBW,误差较大;而简易目镜测量的试验结果误差次之,误差范围为5~8 HBW。

图6 T92钢小径管母材硬度试验结果对比Fig.6 Comparison of hardness test results of base metal of T92 steel small-diameter tubes

2.2.3 综合对比分析

图7 T92钢小径管硬度试验结果综合对比Fig.7 Comprehensive comparison of hardness test results of T92 steel small-diameter tubes

图7为T92钢小径管硬度试验结果综合对比。由图7可以看出:在不考虑试验位置,单纯将硬度进行综合对比的情况下,便携磁力式布氏硬度计试验后采用3种压痕直径测量方法的试验结果与数显布洛维硬度计试验结果的误差范围为-2~16 HBW;与数显布洛维硬度计试验结果相比,其中简易目镜测量的试验结果误差范围为3~8 HBW,压痕自动测量系统测量的试验结果误差范围为13~16 HBW,而布洛维目镜测量的试验结果误差最小,最大仅为3 HBW。

2.3 T91钢小径管硬度试验结果对比分析

2.3.1 焊缝硬度试验结果对比分析

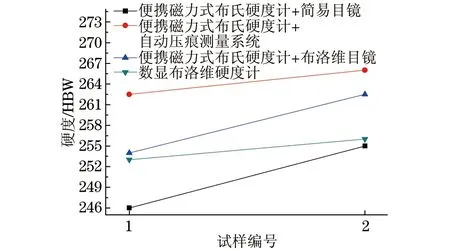

图8为T91钢小径管焊缝硬度试验结果对比。由图8可以看出:所选试块焊缝硬度约为253 HBW,便携磁力式布氏硬度计试验后采用3种压痕直径测量方法中,简易目镜测量的试验结果均低于数显布洛维硬度计的,误差范围为-7~-1 HBW;布洛维目镜和压痕自动测量系统测量的试验结果均高于数显布洛维计的,经多次试验数据统计,布洛维目镜测量的试验结果与数显布洛维硬度计的误差最大为6 HBW,而压痕自动测量系统测量的试验结果与数显布洛维硬度计的误差最大达到了10 HBW。

图8 T91钢小径管焊缝硬度试验结果对比Fig.8 Comparison of hardness test results of weld seam of T91 steel small-diameter tubes

2.3.2 母材硬度试验结果对比分析

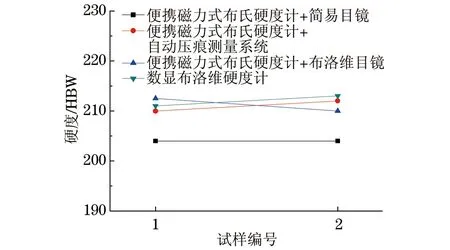

图9为T91钢小径管母材硬度试验结果对比。综合来看,该组试块母材硬度约为210 HBW,在此范围内便携磁力式布氏硬度计试验后采用3种压痕直径测量方法,目镜测量的试验结果低于数显布洛维硬度计的,最大误差为9 HBW;而布洛维目镜和压痕自动测量系统测量的试验结果与数显布洛维硬度计的相当,最大误差仅为3 HBW。

图9 T91钢小径管母材硬度试验结果对比Fig.9 Comparison of hardness test results of base metal of T91 steel small-diameter tubes

图10 T91钢小径管硬度试验结果综合对比Fig.10 Comprehensive comparison of hardness test results of T91 steel small-diameter tubes

2.3.3 综合对比分析

图10为T91钢小径管硬度试验结果综合对比。由图10可以看出:在不考虑试验位置,单纯将硬度进行综合对比的情况下,便携磁力式布氏硬度计试验后简易目镜测量的试验结果明显低于数显布洛维硬度计的,误差范围为-1~-9 HBW,而压痕自动测量系统测量的试验结果则明显高于数显布洛维硬度计的,最大误差达到了10 HBW,布洛维目镜测量的试验结果与数显布洛维计的误差范围波动不大,最大误差约为6 HBW。

图11 所有硬度试验结果综合对比Fig.11 Comprehensive comparison of all hardness test results

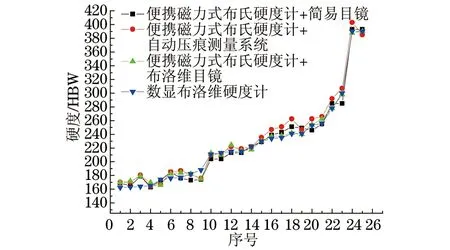

2.4 3组试块硬度试验结果总体对比分析

图11为3组试块便携磁力式布氏硬度计与布洛维硬度计所有硬度试验结果对比曲线。在不考虑材料及试验位置的情况下,将上述所有试块试验结果进行了综合对比。由图11可以看出:所选取试块硬度范围为160~300 HBW,便携磁力式布氏硬度计试验后采用3种压痕直径测量方法的试验结果与数显布洛维硬度计的试验结果之间差距相对较小,但试验中却发现压痕自动测量系统测量的试验结果往往高于数显布洛维硬度计的,综合试验结果对比分析,其差值在8~15 HBW,而简易目镜与布洛维目镜测量的试验结果与数显布洛维硬度计的误差较小,可以为现场硬度检验提供参考。

2.5 讨论

便携磁力式布氏硬度计试验后,在简易目镜、压痕自动测量系统和布洛维目镜3种压痕直径测量方式的试验结果对比中,利用布洛维目镜测量的试验结果最稳定,误差最小;简易目镜受光线、压痕及人员读取误差影响较大;而压痕自动测量系统则主要受试样表面状态和压痕圆整度的影响。现场工作时,在平面工件上,简易目镜与压痕自动测量系统读取压痕直径都比较方便,误差较小,两种压痕直径测量方法均可正常使用;而在管材上进行硬度试验时,由于现场光线较暗且高合金材料硬度较高,试验面打磨往往不够平整,导致硬度试验压痕往往圆整度不高,甚至会出现椭圆状,压痕自动测量系统在此类压痕直径测量中,测量误差明显加大,这也是转换布氏硬度偏高的原因。简易目镜在现场应用时受人为因素影响较大,使用简易目镜进行压痕直径测量时,建议转90°进行两次测量,求两次测量的平均值;同时还需尽可能将试验面打磨平整,以减小试验误差。

3 结论

(1) 对于薄壁小径管,便携磁力式布氏硬度计试验后采用3种方法进行压痕直径测量时,压痕自动测量系统受试验管材打磨面不平整度的影响,其试验结果往往高于数显布洛维硬度计的,而简易目镜与布洛维目镜测量的试验结果与数显布洛维硬度计的误差很小,可以为现场硬度检验提供参考。

(2) 高合金薄壁小径管在进行硬度试验时,由于硬度较高,试验面打磨往往不够平整,导致硬度试验压痕往往圆整度不高,甚至会出现椭圆状,这对现场硬度试验造成了一定影响,现场工作时在不影响管材使用性能的情况下需尽可能将检验面打磨平整,减小试验误差。

[1] 季永全.硬度检测技术及其在电站锅炉检验中的应用研究[J].科技信息,2013(5): 132,158.

[2] 申鹤章.金属材料硬度检验中应注意的几个问题[J].检验检疫学刊,1994,4(5): 34-36.

[3] 秦晓琴.浅析硬度检测在压力容器检验中的应用[J].科技风,2012(12): 77.

[4] 王明庭.硬度计在电站锅炉内部检验中的应用[J].电子制作,2014(11): 203-204.

[5] 程孝成,乔亚杰,倪兴华.QCr0.5铬青铜带布氏、洛氏、韦氏硬度、强度的对比测试与换算[J].理化检验-物理分册,2013,49(2): 91-94.

[6] 王仁东.钢铁硬度检验标准简介[J].计量与测试技术,1996,23(2): 12-13.

[7] 李久林, 肖红.国外标准中洛氏硬度值测量不确定度的评定方法对比与分析[J].物理测试,2006,24(1): 49-54.

[8] 王涛, 荆洪阳,徐连勇,等.基于里氏硬度测量的P92钢及焊缝布氏硬度的计算[J].焊接学报,2016,37(9): 87-90.

[9] 史云霞,郑冲.40Cr钢合闸支撑轴弯曲失效分析[J].理化检验-物理分册,2014,50(12): 939-941.

[10] 齐向前.不同热处理状态下P92钢里氏硬度值与布氏硬度值的对比[J].理化检验-物理分册,2015,51(9): 612-614,648.

[11] 马爱武,张健,翟君杰,等.电站锅炉高温再热器管座检验时硬度值偏低的原因分析[J].安阳工学院学报,2011,10(6): 7-8.

[12] 麦年.硬度测试在进口锅炉压力容器检验中的对比分析及实用性研究[J].压力容器,1989,6(2): 53-57.

[13] 陈章权.硬度测定在压力容器检验工作中的问题分析[J].科技与创新, 2014(11): 40.

Practicability of Portable Magnetic Brinell Hardness Tester in Hardness Test of Thin-Walled Small-Diameter Tubes

ZHAO Yuan, LONG Huaming, YUE Gengxin

(Tianjin Chengxinda Metal-Testing Technology Co., Ltd., Tianjin 300384, China)

With the thin-walled small-diameter tubes in power plants as the research object, firstly the hardness test was carried out with portable magnetic Brinell hardness tester, and then the indentation diameters were measured by simple eyepiece, indentation automatic measurement system and the eyepiece equipped on the digital universal hardness tester respectively. And the hardness test results of these three kinds of measurement methods were compared with the test results of digital universal hardness tester to study the practicability of portable magnetic Brinell hardness tester in hardness test of thin-walled small-diameter tubes. The results show that after hardness test with portable Brinell hardness tester, if the indentation diameters were measured by indentation automatic measuring system, the test results were often higher than those tested with digital universal hardness tester for the effect of unevenness of the test tube polished surface. If the indentation diameters were measured by simple eyepiece or the eyepiece equipped on the digital universal hardness tester, the test error compared to the test results of digital universal hardness tester was rather small. When testing the hardness of high alloy small-diameter tubes, the inspection surface should be polished as flat and smooth as possible in the premise of non-affecting the service performance of the tubes, so as to reduce the test error.

thin-walled small-diameter tube; hardness test; Brinell hardness; portable magnetic Brinell hardness tester; indentation diameter measurement

10.11973/lhjy-wl201708006

2017-03-07

赵 远(1988-),男,硕士,主要从事无损检测技术及金属材料组织性能控制研究,zhaoyuanhtt@163.com

TG115.5+1

A

1001-4012(2017)08-0557-05