脉动集聚联轴驱动四罗拉集聚纺纱装置的创新与突破

2017-08-22倪远

倪 远

(无锡万宝纺织机电有限公司,江苏 无锡 214161)

脉动集聚联轴驱动四罗拉集聚纺纱装置的创新与突破

倪 远

(无锡万宝纺织机电有限公司,江苏 无锡 214161)

为了降低集聚纺纱生产能耗和运行成本,介绍现有集聚纺纱装置结构及现状,重点对脉动集聚纺纱结构及其联轴耦合驱动结构的特点及优缺点进行了详细的分析,从集聚形式、负压能耗、网格圈磨损、自清洁功能的实现及减少传动元件数量、传动负荷扭矩、降低投资和维护成本等方面比较了联轴耦合驱动与其他4种集聚纺纱装置驱动形式的技术优势。指出:脉动集聚纺纱技术采用联轴耦合驱动,可以降低生产能耗和运行成本,提升集聚纺装置性价比,减小改造升级成本;运行稳定,工艺设置灵活性高,具有良好的产业化应用前景。

集聚纺;脉动集聚;联轴驱动;耦合;网格圈;磨损;自清洁;罗拉;负压;节能降耗

0 引言

集聚纺纱技术是20世纪末最靓丽的环锭纺纱附加技术,其发展之迅猛远超行业预期,其对环锭纺纱线品质的改善和下游应用的优势也是其它纺纱技术无法替代的。在几种集聚结构中,采用网格圈负压集聚技术是性价比最高的集聚纺纱技术,市场占有率达到95%以上[1]。

从行业技术进步和社会可持续发展的角度看,纺纱过程的节能降耗始终是全行业必须努力践行的目标。采用网格圈负压集聚技术的集聚纺纱装置,从问世以来就存在集聚负压能耗高、投资运行成本大等弊端,其每锭集聚负压能耗高达8 W~10 W,万锭装机容量超过110 kW,是环锭纺纱技术中能耗最高的附加技术,也使集聚纺纱线成为高能耗产品。目前,全国约有3000万锭装有集聚纺纱装置的细纱机,仅负压集聚的电耗每年就超过20亿kW·h,年能耗费用达14亿元以上[2-3]。

集聚纺纱装置的投资成本,十多年来虽然因产业链的有效形成和市场竞争而降幅巨大,但是对纺纱企业而言,集聚纺纱装置的投资改造成本依然偏高,加上运行成本高居不下,投资回收期普遍较长。随着集聚纱线下游应用需求的进一步扩展,具有高品质特征的集聚纺纱纱锭规模还有更大的发展空间[4-5]。因此,降低集聚纺纱装置的能耗和投资运行成本是行业努力的方向,但由于机理和结构等方面的制约,成效甚微。

近年来,纺织行业转型升级、创新驱动的步伐加快,无锡万宝纺织机电有限公司成功研发的脉动集聚联轴驱动型四罗拉集聚纺纱装置(简称“脉聚集聚纺”,又称“脉聚紧密纺”),能显著降低集聚纺纱的投资运行成本。该技术于2016年7月27日通过了中国纺织机械联合会组织的新产品鉴定,技术水平达到国际领先[6]。以下对脉聚集聚纺技术特征作简要分析探讨。

1 脉动集聚结构

现有技术中,负压气流式集聚纺纱装置的吸气槽,均采用从负压集聚区上游到下游一条槽贯通式吸气槽型式。一般只在上下游位置作形态和宽度的改变,特别是上游进入处的形态改变,或者是对槽体轴线与纱线行进方向的夹角作改变。在集聚区进行全程集聚,期望对须条轴体产生持续的径向压缩力,从而达到理想的集聚效果和纺纱质量。全程集聚方式使集聚纺纱装置消耗的气流流量增大,用于负压气流的功耗增加,即增加了集聚纺纱的运行成本。

网格圈吸管形式的负压气流式集聚纺纱装置中,网格圈由柔性织物制成,在长时间运行时,纺纱环境中的短纤维和尘杂在气流影响下积聚在其反面(非集聚工作面),并跟随网格圈运转,使网格圈局部堵塞,严重影响集聚效果,需要定时清洗。这是采用网格圈作为集聚元件的集聚纺纱装置的弊端,也是集聚纺纱装置运行维护的难点。

另一影响生产运行和管理的是网格圈的使用寿命,网格圈与吸管在负压气流正压力作用下产生滑动摩擦,长期的相对滑动使二者处于相互磨损状态,使网格圈成为频繁更换的低寿命易损器材。1周~2周的更换周期,不但增大了网格圈使用成本,而且也增加了工人的劳动强度与管理成本,成为集聚纺运行维护的又一难点。

图1 脉动集聚纺纱结构

图2 脉动集聚赛络集聚结构

脉聚集聚纺对负压吸管吸气槽口形态作了改良,见图1和图2。该技术提出了“脉动集聚”的须条负压集聚概念,创造性地将吸气槽型式从集聚区上游到下游分割为中间具有间断的分段设置,确保进入集聚区的须条在初始集聚阶段,得到较大的集聚负压能量,而在其后行进到吸气槽口间断处中断负压气流,并允许须条小幅扩散,在到达最后一段吸气槽口时又有确保须条宽度继续收窄的集聚负压能量,使集聚气流沿着须条行进的集聚路径呈现出二次或多次脉动集聚,从而使最终输出集聚区的须条宽度符合工艺要求,在节省集聚能耗的同时还改善了集聚效果。脉动集聚的应用使整个集聚过程的负压流量配置更加有效和合理,大幅度提升了集聚负压的利用率,实现高效集聚。

以脉动集聚结构负压吸气槽的槽口面积降低为现有技术的2/3进行理论计算,在相同的集聚负压值下,负压流量同比降低为原有的2/3。由于负压流量与风机转速成正比,所以风机转速及风机电机的变频器频率降低为原有的2/3,而风机能耗又与风机转速之间存在指数比例的三次方关系,因此负压能耗的理论计算值随负压吸气槽的槽口面积降低而降低为原有的29.63%即(2/3)3,理论计算节能率约达70%。当然,这些都基于风机结构的设计优化和风机电机额定功率的调整选配。

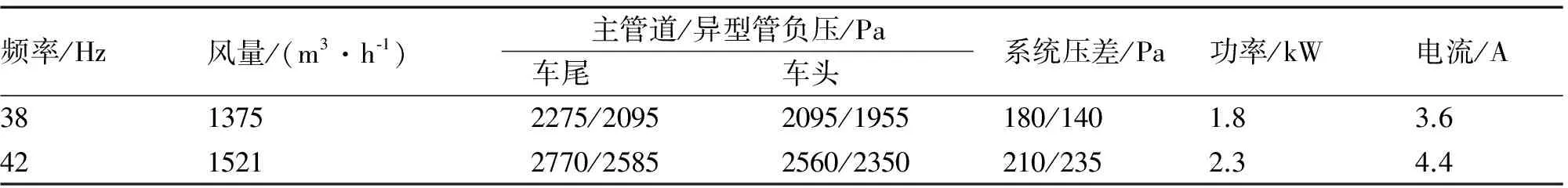

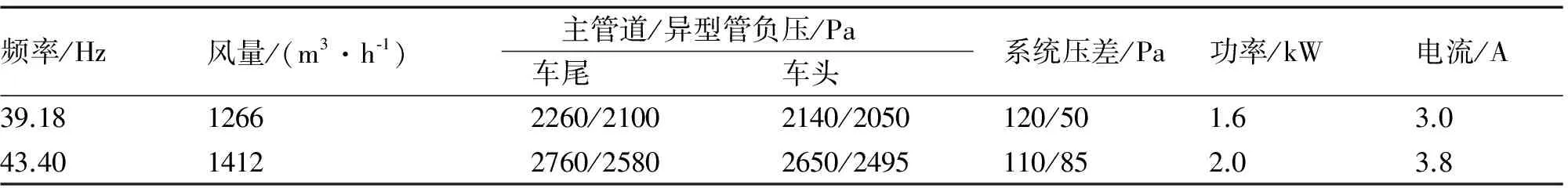

表1和表2是同机台在不同风机、不同频率下集聚负压功耗的测试对比。测试机型为492锭FA507型细纱机,赛络集聚纺R 14.8 tex纱,双集聚槽槽宽为1.2 mm,槽口面积为31.86 mm2。

表1 JYCS-1NO4.7/1型风机在不同频率下的功耗测试对比

频率/Hz风量/(m3·h⁃1)主管道/异型管负压/Pa车尾车头系统压差/Pa功率/kW电流/A3813752275/20952095/1955180/1401.83.64215212770/25852560/2350210/2352.34.4

表2 某款风机在不同频率下的功耗测试对比

频率/Hz风量/(m3·h⁃1)主管道/异型管负压/Pa车尾车头系统压差/Pa功率/kW电流/A39.1812662260/21002140/2050120/501.63.043.4014122760/25802650/2495110/852.03.8

从表1可以算出,JYCS-1NO4.7/1型风机在频率为38 Hz时每锭集聚功耗为3.66 W,在频率为42 Hz时每锭集聚功耗为4.67 W。表2为同机台上使用另一款风机,在风机频率为39.18 Hz时每锭集聚功耗为3.25 W,在风机频率为43.40 Hz时每锭集聚功耗为4.07W。可见在满足集聚区负压值的情况下,随着风机转速(风机电机变频器频率)的降低,负压功耗显著下降。

在应用脉动集聚结构的基础上,在负压吸管上部吸气槽间断的无槽口区域,设有下凹台阶结构,一方面可以大幅减小吸管与网格圈的摩擦面积,延长网格圈使用寿命;另一方面下凹间断后的后续吸气槽槽孔起始于下凹台阶结构的终端,气流从网格圈与吸管下凹部位空隙进入吸气槽槽孔时产生对网格圈的自清洁作用。因此,由新型脉动集聚节能负压吸管构成的三罗拉或四罗拉集聚纺纱装置,具有如下重要功能:

a) 在改善或保证集聚品质的同时,总体集聚负压能耗实际降低超过40%,万锭年节省电费可达18万元以上,降低了集聚纺纱的运行成本。

b) 改进的集聚纺纱装置的吸管和吸气槽,减小了网格圈与吸管的接触面积,有效降低对网格圈的摩擦,可减少网格圈磨损,延长网格圈使用寿命,降低日常维护成本。

c) 负压吸管上设置自清洁槽口,增加了对网格圈内层面带花的自清洁功能,降低日常维护成本。

本技术可用于三罗拉或四罗拉集聚纺纱装置,也可用于集聚赛络纺纱装置或其它新型组合式集聚纺纱装置。脉动集聚设计在集聚纺纱装置上的应用,不仅降低了单锭和整机的集聚能耗,也降低了整个车间的气流排量,节省空调运行成本。

2 四罗拉集聚纺纱装置的驱动形式

现有负压气流式四罗拉集聚纺纱装置,主要结构包括牵伸前上下罗拉、负压管、网格圈、集聚上下罗拉(第四罗拉)及其加压机构,其中对集聚上下罗拉和网格圈的驱动有以下几种形式。

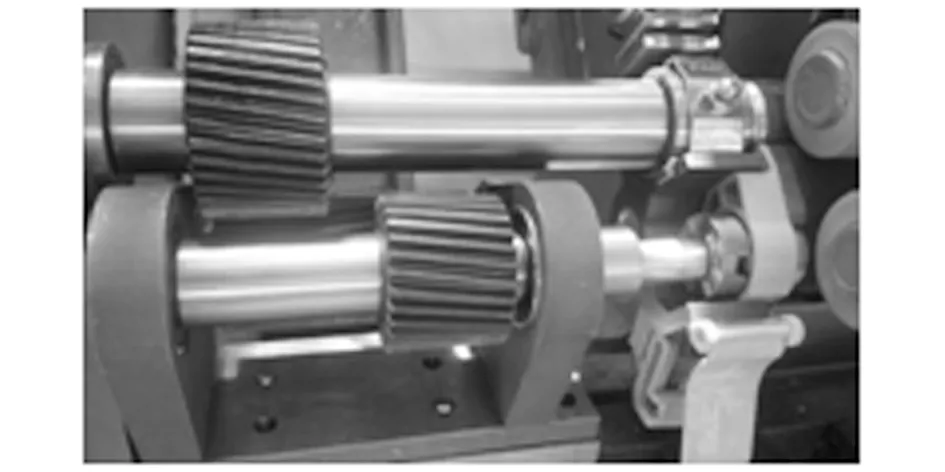

2.1 下过桥齿轮驱动形式

图3 A驱动形式

下过桥齿轮驱动形式(A驱动形式,见图3)是国内外应用最为广泛的四罗拉集聚纺纱装置。这种结构的每节前下罗拉和集聚下罗拉上都设有同轴传动齿轮,前下罗拉上的齿轮通过过桥齿轮传动集聚下罗拉上的齿轮,集聚下罗拉通过集聚钳口摩擦传动集聚上罗拉,实现集聚上下罗拉和网格圈的驱动。这种驱动形式对于普通细纱机的改造,有以下弊端:

a) 需将前下罗拉更换成带齿轮的,改造成本较高,特别是原配高精度前下罗拉的进口或国产细纱机;

b) 过桥齿轮为易损件,增加了运行成本和维护成本;

c) 过桥齿轮传动集聚下罗拉对前下罗拉和负压集聚组件产生径向力,导致牵伸和负压集聚组件运行不稳定;

d) 集聚区的牵伸倍数难以适应因纤维品种、工艺需要而变更的需求,限制了工艺配置的灵活性。

2.2 上过桥齿轮驱动形式

上过桥齿轮驱动形式(B驱动形式)推出时间不长,市场应用不广。这种结构的每锭前上罗拉和集聚上罗拉上都设有同轴传动齿轮,前上罗拉上的齿轮通过过桥齿轮或同步带传动集聚上罗拉上的齿轮,集聚上罗拉通过集聚钳口摩擦传动集聚下罗拉,实现集聚上下罗拉和网格圈的驱动。这种驱动形式不需要更换前下罗拉,但有以下弊端:

a) 集聚区的牵伸倍数难以适应因纤维品种、工艺需要而变更的要求;

b) 网格圈传动链中涉及前上下罗拉和集聚上下罗拉两对罗拉钳口的摩擦传动,对集聚钳口和网格圈的驱动稳定性较差;

c) 传动元件较多,维护难度和维护成本较高。

2.3 五罗拉下过桥齿轮驱动形式

五罗拉下过桥齿轮驱动形式(C驱动形式)推出时间不长,市场应用不广。这种结构的细纱机每侧另增设传动轴(第五罗拉)及其支承,每节集聚下罗拉和传动轴上都设有同轴传动齿轮,传动轴(第五罗拉)上的齿轮传动集聚下罗拉上齿轮,实现集聚上下罗拉和网格圈的驱动。传动轴(第五罗拉)由车头电机或车头和车尾部分电机或前罗拉头和尾段通过齿轮或(和)同步带驱动。这种驱动形式不需要更换前下罗拉,集聚区的牵伸倍数可以适应工艺需要而变更。其有以下弊端:

a) 传动轴(第五罗拉)及其支承、传动齿轮和过桥齿轮增加了装置改造的投资成本;

b) 由于增设的传动轴(第五罗拉)需要占据原本紧凑的牵伸部分下部空间,影响操作和维护;

c) 过桥齿轮为易损件,增加了运行维护成本;

d) 过桥齿轮传动集聚下罗拉对负压集聚组件产生径向力,导致负压集聚组件运行不稳定。

2.4 下罗拉上过桥摩擦轮驱动形式

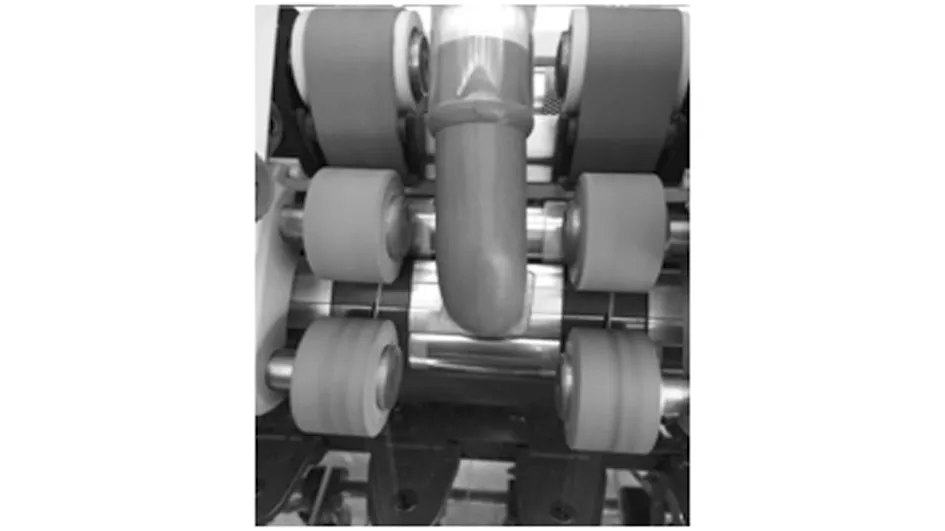

图4 D驱动形式

下罗拉上过桥摩擦轮驱动形式(D驱动形式,见图4),由意大利马佐里公司2014年申请专利,尚未见市场应用。这种结构的每节集聚下罗拉均由上部的过桥摩擦辊轮通过前下罗拉摩擦传动,过桥摩擦辊轮由下部的弹簧加压机构通过连杆压紧在前下罗拉和集聚罗拉上,实现集聚上下罗拉和网格圈的驱动。其集聚槽口、网格圈引导和张紧设置在双锭一组的集聚组件上,集聚组件固定在细纱机车面上,负压导管也是双锭一管连接负压支管道。这种驱动形式不需要更换前下罗拉。但其具有以下弊端:

a) 集聚罗拉的传动是一种弹簧加压下的过桥摩擦驱动,且过桥摩擦驱动和加压组件增加了装置改造的投资成本;

b) 由于前下罗拉与集聚罗拉上部增设了摩擦辊轮,占据了原本紧凑的牵伸部分的上部空间,集聚罗拉和负压管集聚组件只能双锭设置,也增加了装置改造的投资成本;

c) 双锭设置集聚罗拉和负压管集聚组件及过桥摩擦驱动和加压组件,增加了操作和维护工作,加大了运行和管理成本;

d) 过桥摩擦驱动可能导致负压集聚元件运行不稳定;

e) 集聚区的牵伸倍数难以适应因纤维品种、工艺需要而变更的要求。

2.5 脉动集聚纺纱装置的联轴驱动结构

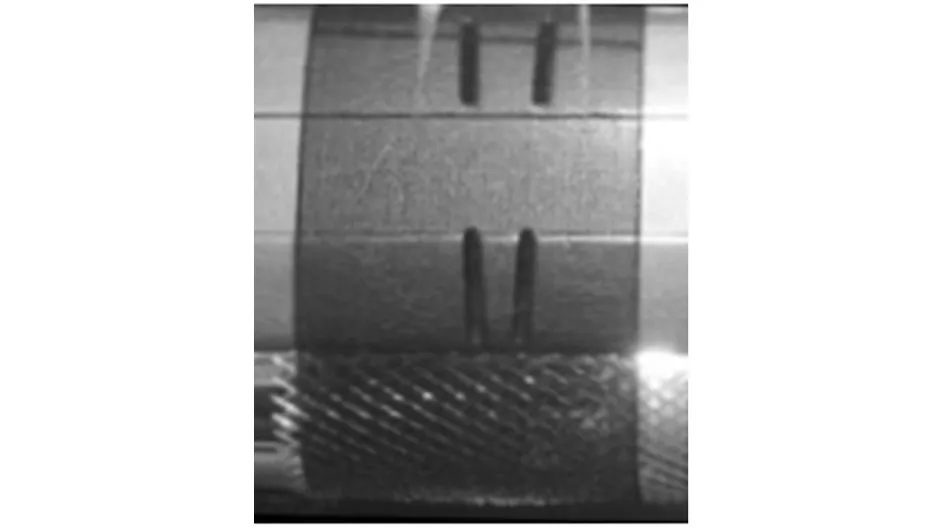

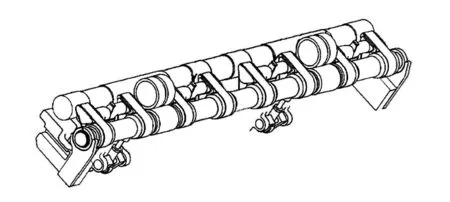

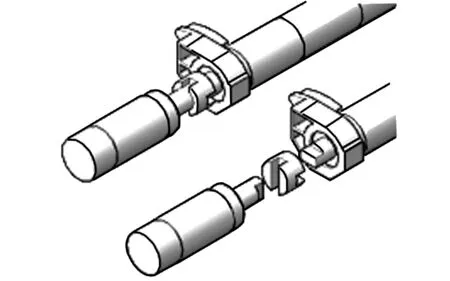

脉动集聚纺纱装置的联轴驱动结构,见图5和图6。该装置由车头和车尾部分前下罗拉通过两个过桥轮系结构和联轴器直接驱动集聚下罗拉(第四罗拉),每个罗拉座中间的每节集聚下罗拉两端均设有能与相邻集聚下罗拉可脱卸耦合驱动的联轴结构。

2.5.1 联轴驱动组件结构特点

图5 集聚罗拉及其联轴器

图6 联轴驱动组件

在可脱卸耦合驱动的联轴结构中,采用集聚下罗拉两端设有轴向凸起的扁平公榫,与一个两端为“十”字90°交叉母榫的联轴器作过渡耦合驱动。由于“十”字联轴器具有二维自由滑动的自调中心功能,从而使每节集聚罗拉之间成为“万向节”的联轴。每节第四罗拉支承在负压吸管集聚组件两端的轴承上,“万向节”的联轴将依次逐节传递转动扭矩,而无任何意外径向力。因此,具有“万向节”联轴的高效驱动结构既能保证动力平稳地由主动端向另一端传递,又方便在停车后脱卸每节第四罗拉,进行日常操作和维护工作。

在联轴耦合驱动结构的技术方案中,适当加大集聚下罗拉直径,其两端支承轴承也有所放大,使集聚下罗拉两端轴向凸起的扁平公榫宽度增大,足以负荷整个集聚下罗拉的转动扭矩。

细纱机前下罗拉头尾端直接联轴驱动集聚下罗拉的技术方案,避免了每节牵伸前上下罗拉和(或)集聚上下罗拉上传动齿轮的设置,以及每节罗拉过桥传动齿轮的设置,从而减少驱动集聚下罗拉的传动元件数量。以480锭细纱机为例,目前广泛应用的下过桥齿轮驱动形式四罗拉集聚纺纱装置,细纱机每侧有40节下罗拉,就有前下罗拉齿轮、过桥齿轮和集聚下罗拉齿轮各40个,组成40套传动组件共有120个传动齿轮,每台细纱机共有80套传动组件的240个传动齿轮。在脉聚集聚纺的联轴耦合驱动结构中,采用细纱机前下罗拉头段和尾段作为动力端直接驱动集聚下罗拉,细纱机每侧只有头尾端2套由前下罗拉齿轮、过桥齿轮和集聚下罗拉齿轮组成的传动组件共6个传动齿轮,每台细纱机共有4套传动组件的12个传动齿轮,以及82个联轴器(联轴器成本显著低于齿轮成本)。这样既减少了传动齿轮数量,也降低了驱动功耗和传动不稳定因素,大幅降低了设备改造和运行维护成本。

细纱机前下罗拉头尾端直接联轴驱动集聚下罗拉的技术方案,也便于通过头尾端两个传动组件变更集聚部分张力牵伸倍数的工艺参数设置。

2.5.2 联轴驱动结构的优势

在不影响运转操作和维护工作的情况下,联轴耦合驱动结构的技术方案克服了现有技术中几种驱动形式存在的弊端。

在细纱机上加装脉动集聚纺纱装置,不必更换原有前罗拉,直接加装车头和车尾驱动的集聚下罗拉即可实现集聚上下罗拉和网格圈的驱动;尤其针对采用高精度优质前罗拉的进口或国产细纱机而言,既节省改造成本,又可保留原有高精度前罗拉。该驱动结构可用于四罗拉集聚纺纱装置或四罗拉集聚赛络纺纱装置,或者其它新型组合式四罗拉集聚纺纱装置上,其优势为:

a) 集聚纺改造时前罗拉无需更换,降低投资成本;

b) 废除每节前下罗拉、集聚下罗拉齿轮和过桥传动齿轮,传动齿轮减少95%,降低投资和运行成本;

c) 与现有技术相比,前下罗拉中段扭矩降低;

d) 前下罗拉、集聚下罗拉和负压集聚组件在运行中无径向力产生,运行稳定性提高,对纺纱质量有利;

e) 集聚下罗拉与前下罗拉之间的张力牵伸可调,便于工艺设置。

脉聚集聚纺的联轴耦合驱动结构与现有技术在操作便利方面的最大区别是:联轴耦合驱动的集聚罗拉运转发生问题时,不能随意取下某节罗拉,必须停车后才能脱卸集聚罗拉。

3 脉聚集聚纺其它特点

3.1 可应用大直径、窄宽度、高弹性前胶辊和轻加压工艺,加压压力降低为30 N/双锭~40 N/双锭,集聚胶辊的使用寿命与前胶辊同步延长。

3.2 采用细密齿形牵伸前罗拉,直径为27 mm罗拉的沟槽齿数从60齿增加为68齿,在同等加压力下,上下罗拉平均握持沟槽数增加13.3%,理论握持力同步增加,前上罗拉加压可降低10%以上,沟槽斜度也适当减小,均衡了握持状态与运行稳定性。

3.3 采用独特的垂向张紧式上销结构,既稳定上胶圈张力,又保持稳定的浮游区距离,显著降低了因上胶圈伸长差异导致的锭间品质差异。

3.4 采用大直径高弹性中上罗拉胶辊和窄宽度的上下胶圈,大幅改善胶圈钳口的驱动力,降低上下胶圈运行阻力。

3.5 采用特殊材料和减摩擦构造的下胶圈张力架,既消除了铝合金张力架与张力架轴之间的金属电位差腐蚀带来的回转卡顿,确保张力架弹性扭转力恒定,下胶圈与张力架间摩擦阻力亦降低60%。

3.6 采用优化的圆形总风管,管道紊流少,管路压力损耗低。

以上功能适用于三罗拉或四罗拉形式、单纱或赛络集聚纺纱装置的新机或旧机改造。

4 脉聚集聚纺与现有技术比较

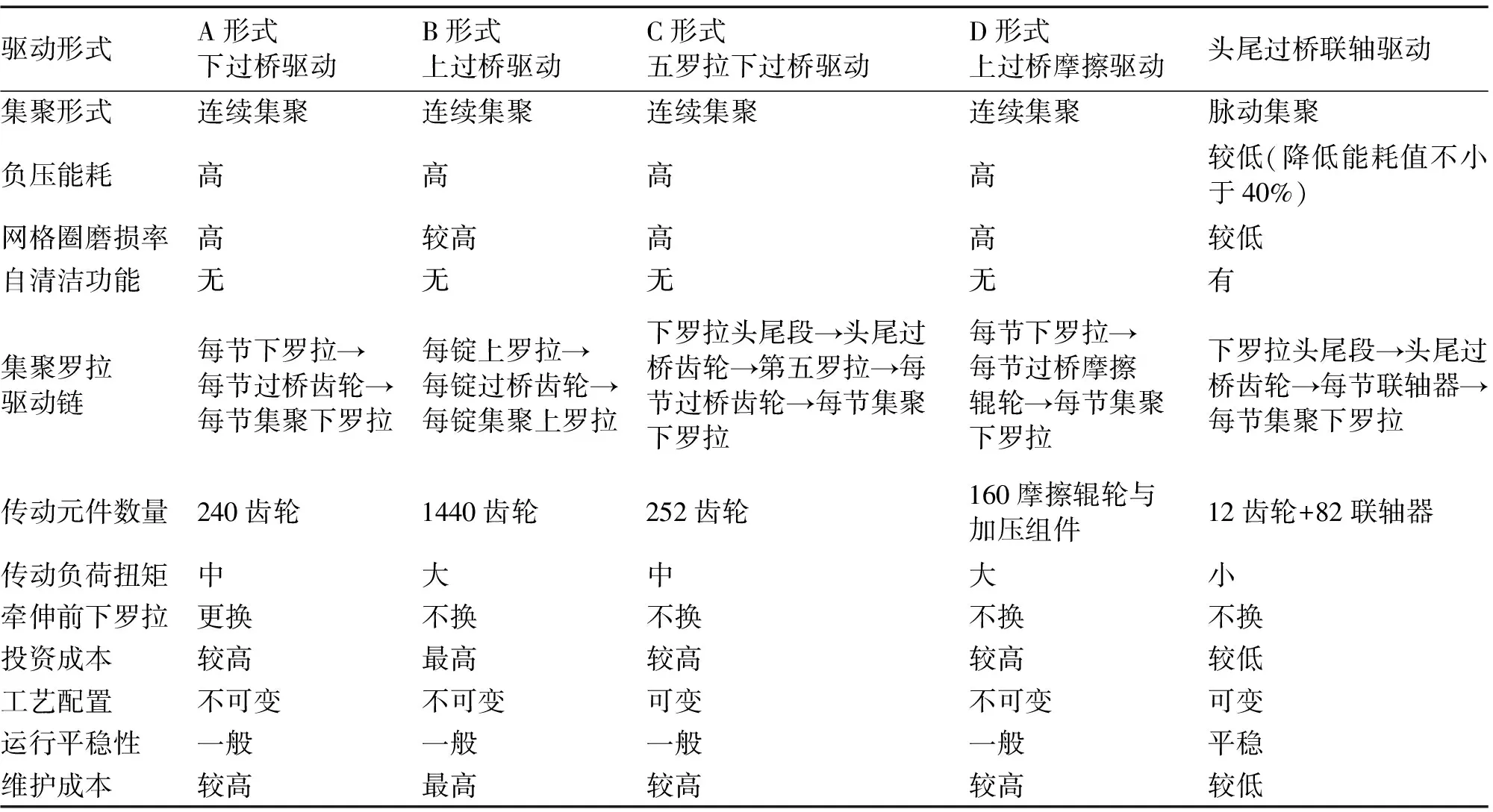

480锭细纱机配备脉动集聚纺装置,每节罗拉6锭,其在不同项目上与其他驱动形式的集聚纺装置进行对比,见表3。

表3 脉聚集聚纺创新技术与现有技术的对比

驱动形式A形式下过桥驱动B形式上过桥驱动C形式五罗拉下过桥驱动D形式上过桥摩擦驱动头尾过桥联轴驱动集聚形式连续集聚连续集聚连续集聚连续集聚脉动集聚负压能耗高高高高较低(降低能耗值不小于40%)网格圈磨损率高较高高高较低自清洁功能无无无无有集聚罗拉驱动链每节下罗拉→每节过桥齿轮→每节集聚下罗拉每锭上罗拉→每锭过桥齿轮→每锭集聚上罗拉下罗拉头尾段→头尾过桥齿轮→第五罗拉→每节过桥齿轮→每节集聚下罗拉每节下罗拉→每节过桥摩擦辊轮→每节集聚下罗拉下罗拉头尾段→头尾过桥齿轮→每节联轴器→每节集聚下罗拉传动元件数量240齿轮1440齿轮252齿轮160摩擦辊轮与加压组件12齿轮+82联轴器传动负荷扭矩中大中大小牵伸前下罗拉更换不换不换不换不换投资成本较高最高较高较高较低工艺配置不可变不可变可变不可变可变运行平稳性一般一般一般一般平稳维护成本较高最高较高较高较低

5 结语

脉动集聚联轴驱动四罗拉集聚纺纱装置在负压能耗、网格圈磨损、自清洁功能的实现及减少传动元件数量和传动负荷扭矩,降低投资成本和维护成本等方面均处于先进或领先水平,有的性能处于国际领先水平。

该装置突破了传统集聚纺纱装置高能耗的瓶颈,提升了集聚纺纱装备的性价比,降低了现有集聚纺纱装置更新换代、改造升级成本,为用户实现节能降耗,提升盈利能力,增强市场竞争提供了技术保证,具有良好的产业化应用前景。

[1] 倪远.紧密纺纱技术及其纺纱系统评述[J].棉纺织技术,2003,31(10):5-10.

[2] 倪远.环锭集聚纺纱技术的发展[J].纺织导报,2011(6):35-60.

[3] 倪远.从国家纺织工业发展规划看集聚纺纱技术的发展进程与前景[J].纺织器材,2012,39(1):5-8.

[4] 倪远.紧密纺纱技术国产化应用探讨[J].棉纺织技术,2004,32(6):18-22.

[5] 倪远.紧密纺纱技术推广应用与发展方向探析[J].棉纺织科技,2004(8/9):10-15.

[6] 倪远.发展紧密纺 谨防触犯知识产权[J].中国纺织,2005(9):82-84.

The Innovation and Breakthrough of the Four-roller Compact Spinning Device Driven by Pulsing Compact Coupling System

NI Yuan

(Wuxi Wanbao Textile Machinery Co.,Ltd.,Wuxi 214161,China)

To reduce energy consumption and operation cost,introduction is made to the current compact spinning device regarding the structure and status quo.Highlighted analysis is given to the pulsing compact spinning structure and the coupling driving system regarding its structure characteristics,advantages and disadvantages.The tech-edges of the pulsing compact coupling driving systems are analyzed in details from the compacting form,nagative pressure loss,wear of the lattice apron,self-cleaning function,reduction of the transmission components,transmission moment,reduction of investment and maintenance costs compared with other four kinds of driving systems in compact spinning system.It is pointed out that the pulsing compact spinning technology with coupling driving can reduce energy consumption and operation cost,enhance the price-performance ratio of the compact spinning device with less modification upgrade cost;solid stable operation,process setting and high flexibility,having a good application prospect of industrialization.

compact spinning;pulsing compacting;coupling drive;coupling;lattice apron;wear;self-cleaning;roller;nagative pressure;energy saving

2016-08-23

倪 远(1955—),男,上海人,高级工程师,主要从事棉纺技术、纺织机械方面的研究。

时间:2016-10-08 16:47http://www.cnki.net/kcms/detail/61.1131.TS.20161008.1647.060.html

TS103.81+2

B

1001-9634(2017)04-0011-06