一种分步碳化变换气制碱工艺探索

2017-08-22吴利彦

吴利彦

(石家庄天人化工设备集团有限公司,河北石家庄 052160)

专论与综述

一种分步碳化变换气制碱工艺探索

吴利彦

(石家庄天人化工设备集团有限公司,河北石家庄 052160)

主要介绍了一种分步碳化变换气制碱工艺,它用分步碳化塔完成碳化过程,利用碳化塔中部高温取出液显热增量的方式移走碳化反应热,通过添加氨母液Ⅰ使母液冷却器运行在碳酸氢钠结晶区以外,用比循环水冷却温度低3~5 ℃的蒸发式冷却器冷却母液。此种工艺在降低生产装置投资的同时,提高了产品质量,减少了能耗。

分步碳化;变换气制碱工艺;蒸发式冷却器;能耗

1 变换气制碱概述

变换气制碱工艺是变换气直接碳酸化制取碳酸氢钠的新工艺。它是将合成氨装置的变换气送至碳酸化塔,在碳酸化塔内脱除了变换气中的二氧化碳的同时又进行了联碱的碳酸化过程(制取了重碱),脱除了CO2的气体送回合成氨系统。这样联碱法的生产,不仅利用了合成氨生产的NH3和CO2用以生产纯碱和氯化铵,而且联碱装置的碳酸化工序也是合成氨装置的脱碳工序。从而使合成氨、纯碱、氯化铵的生产实现了真正的联合,使合成氨和联碱的工艺流程大为简化。变换气制碱在合成纯碱生产工艺中能耗最低,生产成本在亚洲纯碱市场唯一能够抗衡美国天然碱。

目前我国变换气制碱的碳化工段主要采用成达化学工程公司上世纪70年代开发的使用自然循环外冷碳化塔的外冷工艺(简称外冷工艺)和80年代后化工部大连化工研究设计院研究开发的使用不冷碳酸化塔的不冷碳化制碱工艺(简称不冷工艺)。

外冷工艺存在的主要缺点是:1)重碱结晶颗粒比不冷工艺小,产品质量不如不冷工艺。2)外冷塔的外冷器及配套检修平台、角阀造价高。

不冷工艺的主要缺点是:1)不冷碳酸化塔操作液位高,造成系统压差大、合成氨电耗高。2)因不冷工艺的需要,取消了母液换热器,使夏季联碱Ⅱ过程冷量消耗增加一倍,冷冻能耗增加。3)不冷碳化塔高达40多米,运输、制造、安装困难。

2 分步碳化变换气制碱工艺的介绍

为了在提高变换气制碱产品质量的同时,进一步降低能耗及降低工程造价,吸收了外冷工艺与不冷工艺两者的优点,提出了分步碳化变换气制碱工艺。其工艺在系统压差比外冷塔还小的情况下,实现不冷碳化,而且不增加Ⅱ过程冷量消耗。

2.1 分步碳化变换气制碱工艺

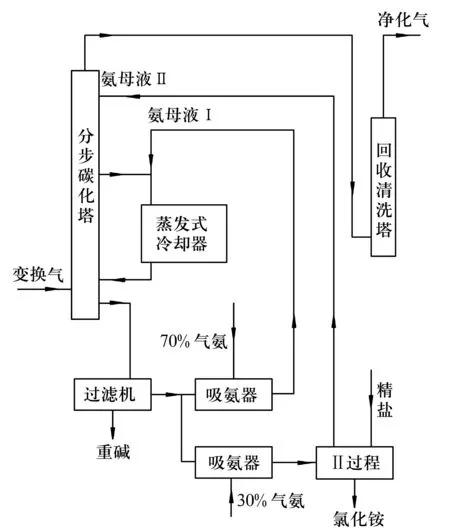

一是分步碳化塔中部高温区增加晶浆旋流分离器,取出高温母液,并通过增加母液循环量和提高中部取出液温度用母液显热增量方式带走碳化反应热,实现塔内不冷却碳化。二是在分步碳化塔高温取出液进入冷却器前加入氨母液Ⅰ,使蒸发式冷却器工作在碳酸氢钠结晶区以外,冷却后母液返回分步碳化塔,降低塔底取出晶浆温度。三是采用蒸发式冷却器冷却母液,使用高效波节管换热管,与传统冷却器相比可降低温度3~5 ℃(参见图1)。

图1 分步碳化变换气制碱工艺流程

气体流程:分离器来的变换气进入各分步混合碳化塔底部,出塔气汇合一起经回收清洗塔进一步净化,以确保本系统送出的气体能满足合成氨系统对脱碳气中微量NH3和CO2的要求(含CO2为<0.5%,NH3<0.2 g/Nm3),出碳化系统的净化气回至合成氨的压缩工段。

液体流程:母液Ⅰ一部分吸氨后,与分步碳化塔中部高温取出液混合,使蒸发式冷却器工作在碳酸氢钠结晶区以外,经蒸发式冷却器冷却后母液返回分步碳化塔下部;母液Ⅰ另一部分吸氨后送Ⅱ过程生产氯化铵,而后用泵送分步碳化塔顶部,自上而下地吸收从塔底通入的变换气中的CO2,使塔内母液逐步形成过饱和并析出NaHCO3,进一步使结晶长大。制成的悬浮液再从塔底取出,至碱液槽并流至滤碱工序经真空过滤机过滤即得重碱和母液Ⅰ。

2.2 变换气制碱的工艺条件

变换气 CO220%~28%,H2S <50 mg/m3

净化气 CO2≤0.5%,NH3≤0.2 g/m3

母液Ⅰ TCl 108~110 tt,CO2≤25 tt

母液Ⅱ TCl 108~110 tt,CNH380~90 tt

变换气 温度25~40 ℃,压力2.1 MPa

净化气 温度25~40 ℃,压力1.9 MPa

碳化塔中部出液 温度45~50 ℃

碳化塔底部出液 温度38~40 ℃

母液Ⅱ 温度28~30 ℃

3 分步碳化变换气制碱工艺主要设备

3.1 分步碳化塔结构

分步碳化塔包括塔体和内件组成,由上至下设置5块带降液管的喷射塔盘、8块带降液管的低开孔率筛板、旋流分离器、8块环形筛板。

3.2 分步碳化塔工作原理

1)碳化塔中环流区气固液三相流动状况

二氧化碳气体进入塔底环形气体分布器,旋转向下冲向球底并由球底和环形气体分布器之间的环隙沿球面的圆弧方向上升,起到悬浮和活化向球底沉积的重碱结晶的作用。上升的二氧化碳气体被上部环形塔板的喇叭形集气口收集进入并通过8层低开孔率环形筛板。气体在筛板上上升膨胀的过程中释放能量并传递给碳化液晶浆(重碱结晶+碳化液),带动其一起上升。在上层塔板喇叭形集气口内气体和碳化液晶浆被分离,气体进入上部气室到上一层塔板,碳化液晶浆沿喇叭形集气口分别向内流向塔心和向外流向塔板与塔壁间的环形区下降,形成环流(循环)。

2)环流段中碳酸化重碱结晶过程

氨盐溶液进入环流反应结晶段的环流物料中,被大量循环的碳化液晶浆充分混合,并在环流过程中吸收二氧化碳气体,生成氨基甲酸铵,氨基甲酸铵水解以及在液相碳酸氢铵和氯化钠复分解反应生成碳酸氢钠。复分解反应产生了碳酸氢钠结晶的过饱和度,并在大量循环的物料中消失过饱和度,进行碳酸氢钠晶核的析出和晶核成长过程。

3)碳化塔中部重碱结晶分离过程

最上层一块环形塔板中部安装旋流分离器,利用离心力作用将液相中的重碱结晶颗粒分离并留在塔内,使中部取出母液少含重碱颗粒。

3.3 循环液蒸发式冷却器

蒸发式冷却器是一种比较成熟而且应用较广的冷却设备,在联碱生产中主要应用于冰机系统氨冷凝,在这里利用其替代传统列管换热器,具有节水、节电、冷却效果好等优点,可将氨母液温度降到接近空气湿球温度,比循环水冷却降低温度3~5 ℃,降低联碱Ⅱ过程冷析氨冷负荷和碳化塔母液循环量。

4 分步碳化变换气制碱工艺技术特点

4.1 产品质量高

由于加大了碳酸化塔重碱结晶空间、溶液过饱和度降低、结晶时间延长,所以重碱结晶颗粒大可用离心机分离重碱,产品纯碱氯化钠含量降低、纯碱质量提高。

4.2 新建厂投资省

1)分步碳酸化塔由于采用了高效塔盘,塔高可比现不冷塔降低三分之一,和外冷塔比没有了外冷器和外冷器检修平台,其制造、运输、安装难度均降低。

2)由于氨母液Ⅰ的分流,出碳酸化塔尾气氨含量降低,可取消氨母液Ⅱ净化塔。

3)循环液蒸发式冷却器将传统列管冷却器与凉水塔合二为一,降低了工程投资,也提高了冷却效果。循环液蒸发式冷却器冷却效果好,可将氨母液温度降到接近空气湿球温度,降低联碱Ⅱ过程冷析氨冷负荷。

4.3 能耗低

1)由于分步碳化塔高度降低,又取消了氨母液Ⅱ净化塔,使系统压差减小,合成氨电耗降低。

2)循环液蒸发冷冷却效果好,可将氨母液温度降到接近空气湿球温度,降低联碱Ⅱ过程冷析氨冷负荷,降低了冷冻负荷。

3)分步碳化变换气制碱工艺在实现不冷碳化的同时不增加Ⅱ过程冷量消耗。

5 结 语

分步碳化变换气制碱工艺及设备,是在外冷工艺和不冷工艺及设备的基础上提出来的,在降低生产装置投资的同时,提高了产品质量,减少了能耗。但其工艺及设备在运行中可能存在一些问题,还有待完善和改进。

[1] 中国纯碱工业协会. 纯碱工学[M].北京:化学工业出版社,1990

[2] 王全.纯碱制造技术[M].北京:化学工业出版社,2010

[3] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

2017年第5期要目预告

煅烧工序新型抽气除尘系统设计及运行

屈宪章,夏文菊,范兴男,王庆新,陶玉良

芒硝制碱技术的发展及其工业化生产中的应用

刘应峰

粗盐水中掺兑卤水的试验研究

谢佃村,穆素莲,周军梅

蒸汽喷射器在纯碱生产中的应用

张 雄,科 军,赵 普

石灰窑星形出灰机结构改造与应用

郭志刚,闫卫华,安 永,李晓光,杨 杨

对星型出灰机进行改型的探讨

郑贺伍

浅谈纯碱中盐含量分析

潘丁文

南方某碱厂中型储罐设备基础设计探讨

曹 杨

TQ114.162

C

1005-8370(2017)04-03-03

2017-04-26

吴利彦(1983—),本科,化学工程与工艺专业,现任石家庄天人化工设备集团有限公司产品开发处处长,工程师。