阿尔塔什水利枢纽工程 2 号深孔泄洪洞链轮闸门支承型式设计研究

2017-08-17张广川

张广川

(新疆水利水电勘测设计研究院,新疆 乌鲁木齐 830000)

阿尔塔什水利枢纽工程 2 号深孔泄洪洞链轮闸门支承型式设计研究

张广川

(新疆水利水电勘测设计研究院,新疆 乌鲁木齐 830000)

通过对闸门三种不同支承形式(滑道支承、定轮支承、链轮支承)的分析和研究,结合阿尔塔什水利枢纽工程2号深孔泄洪洞事故闸门实际运用工况及工作状态确定闸门采用链轮支承。对链轮系统型式的选择、辊轮的设计及链轮系统的装配及摩阻系数等方面做出细致的研究和计算,并对链轮材料的选择及加工要求等重要因素提出了可行性的解决办法,介绍了不同形式支承型式设计研究。

阿尔塔什水利枢纽;闸门;链轮;支承型式

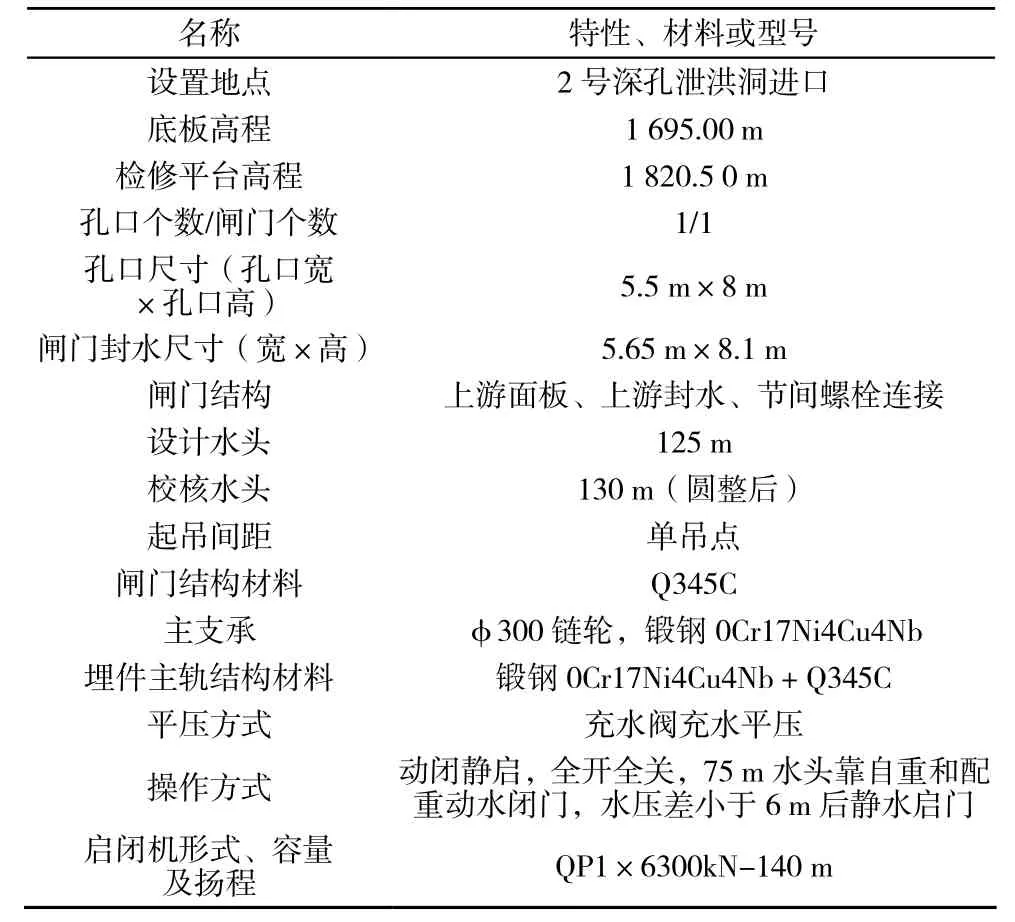

1 设计基本参数(见表1)

表12 号深孔泄洪洞事故闸门主要设计参数

2 闸门型式选择设计

闸门按工作性质分为三大类:①检修闸门;②事故闸门;③工作闸门。而事故闸门是指闸门的上下游发生事故时,需要动水闭门的闸门,该类闸门宜在静水中开启。事故闸门多采用平面钢闸门,按照行走支承型式分为3种:①滑道支承;②定轮支承;③链轮支承。从设计原理上来说,事故闸门的行走支承采用上述3种支承形式皆是可行的,应根据闸门所承受的荷载、工作条件及跨度等条件选择合适的支承型式。

(1)滑道支承

滑道支承平面闸门具有结构简单、安装维护方便、门槽埋件受力均匀等优点,摩擦系数根据滑道材料不同而不同。支承滑道所采用的材料常用的有3种:①压合胶木;②铸造油尼龙;③钢基铜塑复合滑道(MG系列)。压合胶木是一种从前苏联引进的老材料,经过多年使用发现该种材料老化干裂,影响摩擦系数稳定性;钢基铜塑复合滑道(MG系列)填充的复合材料是多种金属化合物合成的聚合物,具有摩擦系数低、自润滑免维护、耐腐蚀、承载力大、抗老化等特性,但其磨阻系数有随泥沙含量的增大而增大的趋势,该工程所在地的泥沙含量较高,复合材料遇到水中的大颗粒泥沙极易造成破坏,使摩擦系数迅速变大,影响闸门启闭;油尼龙滑道拥有复合材料滑道的优点,且在泥沙含量较高的河水中摩擦系数稳定,并有抗泥沙磨损、抗气蚀的性能,纯金属材料和压合胶木的滑道由于摩擦系数大而逐渐被复合材料取代。目前,国内复合材料最大线荷载可达8 kN/mm,摩阻系数为0.04~0.15。根据计算,2号深孔泄洪洞事故闸门采用滑道支承,滑道线荷载大于10kN/mm,超过复合材料线荷载最大值,造成闸门支承破坏,唯有金属滑道能承受这种超高线荷载,而金属滑道的摩擦系数较大,达到0.35,据此摩擦系数计算,启门力达到13 000 kN。显然,这种启闭机容量太大,国内外尚无使用实例。

(2)定轮支承

定轮闸门轨道受力不如滑道支承均匀,结构复杂程度亦高于滑道式闸门,但其受力点相对明确、运行平稳可靠等特性优于前者,而滑道的摩阻系数随着摩擦面的平整度及接触面的流体介质(如干摩擦,清水,含有泥沙的水)的特性变化而改变。定轮闸门摩阻系数远低于滑道式闸门,定轮如采用滚动轴承,摩阻系数可达到0.015。但在超大型闸门中,超高水头情况下,定轮的承载能力往往受限于定轮的材料及热处理等制造加工工艺。事故闸门行走支承采用定轮是否成立,取决于定轮承载能力。采用定轮支承,在每根主梁之间设计布置定轮,定轮的最大轮压将高达6 000 kN。提高定轮承载能力的方法不外乎是增大定轮半径、增大定轮踏面宽度、采用高强度材料等。增大定轮半径会增大定轮加工难度,也会增大闸门的厚度,从而增加了门槽宽度,无法保证门槽的合宜宽深比,使门槽水力学条件恶化,导致气蚀现象的发生,并限制门叶主梁的布置;采用高强度材料从而提高定轮踏面的允许接触应力,但受限于材质及热处理的工艺;定轮踏面越宽,表面硬度越硬,要求制造、安装精度也越高。因此,由于在加工、热处理方面有难以预料的困难,国内目前还没有轮压超过5 000 kN的定轮。

(3)链轮支承

链轮支承闸门的缺点是:链轮结构复杂,对链轮本身、门叶结构及埋件等均有较高的制造安装要求;制造安装造价高;运行、检修、保养、维护比较困难。与定轮支承闸门相比,链轮铰接部位已被泥沙等推移质堵塞,运行稳定性稍差。由于链轮的原因,链轮支承闸门不适宜局部开启。但链轮支承闸门最大的优点是:辊轮及埋件受力均匀;承受荷载大;辊轮由于外形尺寸较小,易于制造加工,而且摩擦系数小。表2是部分已建链轮支承闸门的参数。

2号深孔泄洪洞平面事故闸门不需要局部开启,采用链轮支承主要是解决支承承受较大荷载问题。通过计算及类比已建同类工程,闸门共设置134个辊轮,每侧边梁设置67个辊轮,辊轮半径为φ150mm,踏面宽度为φ380 mm,辊轮链板节距为313 mm,单个辊轮所承受的最大荷载为3 890 kN。

通过3种支承型式的比较及支承材料的研究,2号深孔泄洪洞事故闸门的支承型式选定为链轮支承。

3 链轮系统设计

链轮系统设计的主要内容包括:①链轮系统型式的选择;②辊轮的设计;③链轮系统的装配及摩阻系数。

3.1 链轮系统型式的选择

链轮系统型式是根据闸门门叶结构的分节情况来确定。若闸门分为多节,且每节闸门边梁设置一挂链轮,则为多挂式链轮闸门,例如龙羊峡水利枢纽泄洪洞平面事故闸门的门叶分为二节,每节门叶高度

4.2 m,每侧设置二挂链轮;天生桥一级水电站放空冲沙洞平面事故闸门、二滩水电站放水中孔平面事故闸门皆采用多挂式链轮闸门。若整节闸门边梁只设置一挂链轮,则为整挂式链轮闸门。例如小湾水电站放空底孔平面事故闸门采用整挂式链轮闸门;整挂式链轮闸门与多挂式链轮闸门优缺点比较如下:

1)多挂式链轮承受荷载大。多挂式链轮在闸门分节处无法布置辊轮,圆弧段承载走道处的辊轮也无法有效承载,减少了辊轮有效承载个数,缩短了有效承载长度;

2)多挂式链轮由于链轮挂数较多,制造及安装的控制点亦随之增加,各挂链轮间的共面问题在安装过程中需要严格控制;

表2 部分链轮支承闸门的参数

3)多挂式链轮可根据门叶分节情况分挂,在制造厂家与门叶组装运输,减少工地安装难度。

本工程事故闸门采用的是整挂式链轮结构。整挂式链轮是由链轮通过轮轴、链板轴套、链板联结为回转的整体,并通过扣环可靠固定链板,辊轮与轮轴是独立的,中间为间隙配合。国外有些链轮门辊轮与轮轴是相互固定的,实践表明这种做法会导致链轮系统内部拉力加大,链轮系统摩擦力增加。

整挂链轮安装在门叶边梁的承载走道(边梁后翼缘承载走道即均衡座)上,面板侧为不承受水压力的承载走道(承受因自重引起的挤压力),均衡座的材质与辊轮相同。为保证辊轮与均衡座间接触为线接触,均衡座底部加工为圆弧段,在辊轮与均衡座间出现非线性接触时,均衡座可作微小转动,调整辊轮与均衡座的局部位移,使之恢复为线接触。

门叶上的承载走道为封闭环,由门叶顶部圆弧段、均衡座(直线段)、门叶底部圆弧段、面板侧走道(直线段)组成。承载走道较为理想的布置型式是由两个半圆圆弧段、两段直线段组成。但因半圆弧段半径由闸门厚度决定,若主梁高度较大,则导致圆弧半径过大,将缩短直线段长度,减少了有效承载长度,也即减少了辊轮有效承载个数。基于以上原因承载走道均布置为四个1/4圆弧段,圆弧段之间直线段连接。

对于辊轮数量、辊轮半径、链轮的节距的选取,综合考虑了以下因素:

1)为减少链轮运行阻力,每挂链轮中,辊轮总数为奇数;

2)确定节距后,制作数片节距±1,±2,±3的链板,便于调整;

3)借鉴已建工程实例中的经验。

通过布置计算,链轮的节距取为313 mm,单挂链轮中辊轮数量为67个,辊轮直径为φ300 mm,承载走道圆弧段半径为R350 mm。

3.2 辊轮的设计

1)辊轮荷载计算

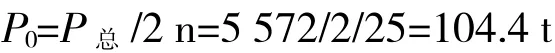

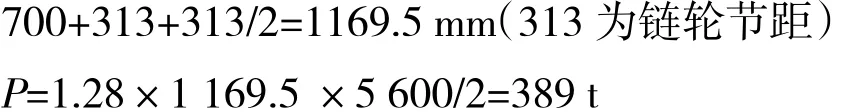

①考虑链轮能均匀受力,则:其中:P总为总水压力,P0为单个链轮的压力,n为单边受荷的链轮个数。

考虑不均匀系数2,则有:P=208.8 t

②按链轮受荷的最大宽度进行计算

受力最大的链轮为门叶受力时的最下一个链轮(此链轮的下个链轮即将与主轨接触)。

链轮受水压的宽度为:

综上比较,单个链轮最大受力按:P=389 t考虑。

2)辊轮材料

链轮门工作时,辊轮与均衡座、轨道的接触为线接触,根据弹性理论,按下式计算辊轮强度,选择辊轮材料。

式中:滓——辊轮的接触应力;P——作用在辊轮上的荷载;E——辊轮、轨道综合弹性模量;B——辊轮有效踏面宽度;R——辊轮半径;滓s——辊轮或轨道材料中较小的屈服强度。

经计算,辊轮有效踏面宽度取380 mm,辊轮材料选用0Cr17Ni4Cu4Nb,均衡座、轨道也用同种材料。0Cr17Ni4Cu4Nb为沉淀硬化型不锈钢,属于马氏体不锈钢。具有很高的强度及抗腐蚀能力,以往常用作30~60万kW级别火电机组叶片制造钢种。

0Cr17Ni4Cu4Nb在H1025(指经1 040℃水或空冷,再经550℃回火,4 h空冷热处理)状态下,其主要机械性能为:

滓b≥1 060 MPa;滓s≥1 000 MPa;啄5≥12%;追≥45%;HB≥380。

3)辊轮的加工要求

为保证辊轮在运行中受力均匀、运行流畅。辊轮的加工精度要求:辊轮直径误差±0.01 mm;表面光洁度1.6;φ300链轮轮廓圆柱度0.014;均衡座:表面光洁度1.6;与链轮接触平面度300:0.02;且整个接触面平面度为0.05;平直端走道、圆弧端走道应进行退火消应处理;走道间的接合面高差应小于0.03mm。

根据目前推荐的强度硬度关系,滓s/滓b=0.75,滓b[MPa]=3.3,要求辊轮、均衡座热处理后,工作面硬度HB:380~430。同时,根据最大剪应力理论,淬硬层深度应达到20 mm,并具有良好梯度。针对上述热处理要求,辊轮、均衡座的热处理方案选为:1 040℃水或空冷,再经550℃回火,4 h空冷热处理。

3.3 链轮系统的装配及摩擦系数

1)链轮系统的装配

链轮系统与门叶之间的装配关系是设计中需要考虑的重中之重,装配关系主要体现为以下两个方面:

①链轮系统内部之间的装配,即链轮与链板之间、链板与链板装配间隙。若装配间隙过小,则装配困难,链轮系统转动时,导致链板已被咬死,链条之间的回转阻力增大;若装配间隙过大,则装配容易,链轮轴向位移量加大,不易保证辊轮与均衡座间线性接触。根据已建工程链轮的设计经验,本工程链轮与链板之间、链板与链板装配间隙均定为3 mm,中间设置3 mm的隔环(材质为ZQAl9-4)。

②链轮与承载走道之间的装配,即当闸门位于工作状态(垂直)时,门叶承载走道与链轮下部的辊轮之间装配间隙。若装配间隙过大,链轮闸门运行时,链轮易脱离承载走道;若装配间隙过小,需严格控制链轮节距精度误差,装配困难。借鉴以往工程经验,链轮与承载走道之间的最大装配间隙定为25~35 mm以内。

2)链轮系统的摩擦系数

上游面板、上游封水的事故闸门的启闭力主要取决于支承摩阻力、水封摩阻力和闸门自重,水封摩阻力和闸门自重由闸门孔口尺寸和承压水头确定,孔口和水头确定,水封摩阻力和闸门自重即为定值,支承摩阻力就成为确定启闭力的关键因素。链轮闸门支承摩阻力一般包括:辊轮在埋件上运行的滚动摩阻力,链轮在承载走道上运行时产生的滚动摩阻力,辊轮轴与链板的摩擦力。准确地计算这三部分摩阻力及明确三种摩阻力之间的关系,目前尚无成熟可靠的方法,因此,链轮系统的摩擦系数,目前还是根据工程经验来选取。

链轮闸门摩擦力系数与链轮的下垂度有关,下垂度是指闸门处于垂直状态时,链轮系统下部辊轮的上沿与承载走道的装配间隙,是影响链轮闸门支承摩阻力的重要参数。下垂度越大,链轮闸门支承摩阻力越小,但下垂度过大,辊轮也易脱离承载走道;下垂度越小,闸门门叶结构与链轮整体性越好,但会造成支承摩阻力增大。在考虑链轮支承闸门的设计时,应该兼顾链轮闸门的整体性和较小的支承摩阻力,因此下垂度参数的选取尤为重要。通过瀑布沟水电站、小湾水电站等工程链轮闸门的研究及实际运行状况,并经过全国金属结构专家的咨询,初选35mm为本工程事故闸门链轮下垂度。

由于链轮闸门制造安装精度较高,故在标书文件中明确规定,闸门需在制造工厂组装,做链轮转动试验。要求闸门水平拖动时,链轮应既有自转又有公转;链条转动过程中辊轮不应脱离承载走道,链轮与埋件、链轮与承载走道应紧密接触,应保证85%的链轮处于受力状态,并根据试验成果调整链轮的下垂度。为避免链条受高速水流的冲击和杂物的卡阻,在链轮上游侧设置链轮保护装置。

通过对我国大伙房水利枢纽链轮闸门进行原型观测,在辊轮严重锈蚀的情况下,综合摩阻系数(链轮摩阻系数+水封橡皮摩阻系数)为0.02~0.03。前苏联用1∶2的链轮闸门进行试验,综合摩阻系数为

0.017 ~0.035。漫湾水电站链轮闸门,在辊轮严重锈蚀的情况下,根据启闭机上荷重传感器显示的数据,推出综合摩阻系数不大于0.015。

基于以上工程实例,本工程链轮闸门在设计中,选取链轮系统的摩擦系数为0.015(不含水封橡皮摩阻力)。同时,为减小链轮系统的摩擦系数,还采取了以下措施:

①辊轮、均衡座、主轨埋件均采用马氏体沉淀硬化不锈钢(0Cr17Ni4Cu4Nb),该钢种具有很强的抗腐蚀能力,防止链轮因锈蚀而摩擦系数增大;

②辊轮与轮轴之间为间隙配合,能发生转动;

③轮轴、链板均采用不锈钢材质;辊轮轴轴承和链板轴套均采用自润滑材料,减小摩擦系数,从而减小辊轮轴与链板的摩擦力及链轮绕轨道运行时的绕行阻力。

4 结语

2号深孔泄洪洞事故闸门为新疆首例链轮闸门,设计水头达到130 m,已位于世界前矛,进一步深入认识链轮闸门的特性十分必要;同时还应及时开展轮压试验,链轮轮压力分布规律试验,以及闸门动水关闭试验,这些也是十分必要的。

TV663

:A

:1672-5387(2017)03-0033-04

10.13599/j.cnki.11-5130.2017.03.010

2016-08-30

张广川(1979-),男,工程师,从事水工金属结构/设计工作。