小排量燃油发动机竞争能力的提升

2017-08-17朱正德

朱正德

(上海大众动力总成有限公司)

制造“节能与新能源汽车”是2015年国家推出的十大重点发展领域之一。其中,“节能汽车”是指环保、节能和安全性俱佳的,但仍以燃油发动机为动力的机动车。大力发展节能与减排的高性能燃油发动机,已成为当前业界的一种趋势,并已成为国内外发动机生产企业重要的发展方向。为此,汽车生产企业就必须在产品(设计与开发)和制造(材料与工艺)两方面采用一系列新技术,包括将众多的新工艺与新材料应用于制造过程,才能走上产品轻量化道路。文章通过对小排量发动机的制造工艺及使用材料进行革新,实现了汽车轻量化与成本降低,提升了产品的竞争力。

1 小排量发动机已成为行业的发展方向

中国汽车工业协会发布了2016年上半年国内汽车和汽油发动机的产销量信息,从中可清楚地看出,与2015年同期相比,两者均呈稳定增长,增幅都超过了6%。另外,尽管近年来新能源汽车呈现爆发式增长态势,2016年上半年的增幅更是达到了130%,然而在汽车总(产、销)量中的占比还是很低,仅为1.4%,且与政府在政策上的鼓励和支持分不开。中汽协的报告特别指出,1.6 L及以下的小排量乘用车在产销总量中的比重已达到72%且呈上升趋势。

2 实现汽车轻量化已在业界形成共识

汽车轻量化已成为行业中产品发展的一种趋势和技术上着重追求的一项目标。世界铝业工程协会的一项研究表明,乘用车整车质量每减少10%,至少可降低油耗6%~8%,甚至可达10%或更多,而燃油效率可提高5.5%,排放可降低5%~6%,若汽车的整体质量能减少100 kg/辆,则燃油消耗可降低0.3~0.6 L/100 km。为实现汽车轻量化主要有2个途径[1]8-16:1)对零部件进行结构优化,对功能相近组件和部件则予以集成化或模块化;2)选用铝合金、镁合金及工程塑料等轻质材料替代传统材料。作为汽车重要总成的发动机,减轻其质量有着很大的意义。

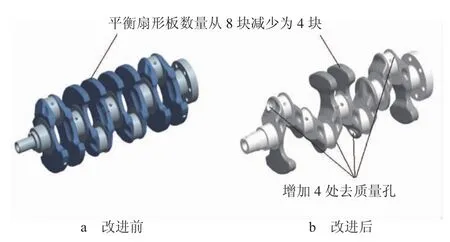

曲轴是发动机中的重要零件,通过改变其结构可达到减轻质量的目的。对某款发动机曲轴结构进行3处改进,如图1所示。1)将用于平衡的扇形板的数量从8块减少为4块;2)增加了4处去质量孔;3)减小主轴颈和连杆轴颈直径。经过结构轻量化,曲轴质量由12 353 g减轻到8 858 g[2],质量降低率达到了30%,但曲轴变得更加细长,刚性差,对此采用了一体化的曲轴圆角感应淬火表面强化工艺,使工件最薄弱的圆角部位借助更深的硬化层,大大提高了强度。

图1 某款发动机曲轴结构改进前后对比

自21世纪初以来,以工程塑料为代表的非金属材料在汽车上的应用已越来越广泛,进而对如何提升它们在汽车制造轻量化领域的应用水平也有了更多的认识和作为[1]223-232。从最近推出的一些新款轿车车型可以发现,其中所耗用的钢铁材料的比例相比之前已有明显的降低。如新一代Audi A2采用的钢铁材料比例已降至34%,而包括塑料复合材料在内的轻质材料的使用比例则达到52%。

3 激光造型工艺及其在企业中的应用

激光造型工艺的工作原理是由激光发生器产生激光束,通过棱镜将激光束作用到被加工零件的内孔表面,通过频率的不断切换,在零件内孔指定区域形成指定大小的激光纹路[2]。通过在发动机制造关键工序实施该工艺,有效地改善了配合面的性能,对提升发动机的质量和可靠性发挥了积极的作用。

3.1 激光造型在缸孔精加工中的应用

缸孔-活塞环是发动机中重要的一组摩擦运动副,而在诸多影响摩擦的因素中,缸孔表面的微观形貌有着特殊的意义。这是由于它决定了能否有足够的润滑油在摩擦副表面驻留较长的时间,由此形成的流体动态压力将使相对运动只存在于润滑层内部,以达到在运行状态下磨损尽量小的目的。而为了更好地改善配合面的润滑功能,应形成一种合理的缸孔珩磨表面微观形貌——平台网纹,即既有平台又有网纹。事实上,经过加工后的缸孔表面是由无数个均匀、相间交叉且窄又深的沟槽与小平台构成,并且网纹与网纹交错,相互有适当夹角。这样的微观结构,使在润滑层内部不会产生很大的磨损。而通过降低该运动副在工作中的摩擦损失,不但能提高发动机的工作效率,延长发动机的寿命,减少燃料的消耗[3],而且还满足了日益提高的排放要求。

激光造型在实施表面造型的加工过程中,部分高能量的光束将被工件表面反射,部分则被吸收,被吸收的光束能在瞬间将材料加热并使之达到气化状态。由于温度升高是瞬间产生的,并且具有很高的能量聚集密度,因此光束只在一个有限的局部做瞬间切削,工件材质的特性不会因此而产生变化。激光造型设备的数控系统依据事先设置的一系列参数和所编制的、需执行的相应程序,对激光头的上下和旋转运动,以及激光束的开关时间和能量进行控制,从而可按不同要求获得所需的表面微观结构。激光造型工艺与传统珩磨工艺的本质区别就在于前者能按严格定义、利用数控加工的方式产生可控的表面微观构造,而后者加工出的结果客观上是不受控的,故仅就合格率而言,前者就高于后者[3]。

图2示出采用激光造型工艺加工后的发动机缸孔形貌。真正实施激光造型的只是位于承受高负载的缸孔上死点附近的区域,以保证活塞环在该区域受到高负荷时的良好润滑。图2所示为发动机已运行超过10万km再拆解后的缸壁表面情况。从图2中可以看出,无论是激光造型形成的规则沟槽,还是下部珩磨加工后的网纹都清晰可见。这也说明利用激光造型技术可使磨损大幅度降低,从而延长发动机的使用寿命。

图2 采用激光造型工艺加工后的发动机缸孔形貌

3.2 激光造型用于“罩壳集成技术”中凸轮内孔的精加工

罩壳集成技术的应用使发动机具备了轻量化的优点。与传统的、迄今仍然作为主流的分体式罩壳相比,集成式罩壳的质量减轻了700 g,CO2排放相应地减少0.9 g/km,另外凸轮轴的轴承孔直径从41 mm缩小为24 mm,从而使摩擦功降低约50%。从经济性(制造成本)来看,与仍采用分体式罩壳的发动机相比,其制造成本降低超过16.4欧元。

在集成化的罩壳总成中,装配式凸轮轴是通过热胀冷缩的原理将凸轮和管子结合在一起的。为了确保产品质量,就必须增大凸轮与轴之间的摩擦,即通过对凸轮内孔加工后产生可控制的纹理结构,使最后由热胀冷缩所形成的结合力足够大。为了增加摩擦,对在凸轮内孔造型所产生的微观构造有明确的要求,其显微镜下的微观结构,不但要求纵横排布规则,而且还规定峰谷高度差需要保持在2 μm。包括珩磨在内的许多工艺无法满足这样的要求,但激光造型工艺的特点恰恰能使之得以实现,如图3所示。

图3 采用激光造型工艺加工后的凸轮内孔圆周上的造型区

在发动机生产企业,虽然缸孔和连杆大头孔(乃至凸轮内孔)最后一道精加工工艺都是相同的(迄今大部分企业还是采用珩磨工艺),但两者的被加工面所应具有的工艺性能完全不同。因此,为获得所期望形成的表面微观结构,引入激光造型这一新工艺,实现了产品的“按需定制”。

4 结论

为在产品设计和制造过程中实现轻量化,发动机生产企业在实际生产中推行和应用了一系列新工艺与新材料,使小排量发动机仍然具有强大的生命力。其中,激光造型工艺作为一种新的制造技术,成功地应用于汽油发动机中的缸体缸孔[3-4]和凸轮内孔(或连杆大头孔)的精加工。采用该项工艺后,大大提升了关键零件的制造质量,适应了产品的轻量化原则,直接推进了企业对节能汽车生产的目标的实现。