后热处理对Cf/ZrC复合材料微观结构及性能的影响

2017-08-16陈红梅祝玉林

陈红梅,祝玉林,王 松

(1 湖南涉外经济学院 机械工程学院,长沙 410205; 2 国防科学技术大学 新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

后热处理对Cf/ZrC复合材料微观结构及性能的影响

陈红梅1,2,祝玉林2,王 松2

(1 湖南涉外经济学院 机械工程学院,长沙 410205; 2 国防科学技术大学 新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

以C/C复合材料为基材、Zr2Cu合金为渗剂,采用低温反应熔渗工艺制备得到碳纤维增强碳化锆陶瓷基复合材料(Cf/ZrC),重点研究后热处理对Cf/ZrC复合材料微观结构及性能的影响。结果表明:经1400~2200℃热处理后,材料密度下降,开孔率增大;材料在后热处理过程中会发生残余富铜熔体的流失、ZrC基体体积分数的增加以及ZrC基体结构的破坏;后热处理造成材料力学性能下降,热处理温度达到2200℃时,材料的弯曲强度保留率仅为52.3%。

Cf/ZrC复合材料;热处理;微观结构;性能

高超声速飞行器的工作环境极其苛刻,其热端部件不仅需要承受2000℃以上高温,还应具有良好的承载及抗烧蚀能力,因此,研发耐超高温、低烧蚀的结构材料对于高超声速飞行器技术的发展具有重要意义[1,2]。连续碳纤维增强碳化锆陶瓷基复合材料(Cf/ZrC)具有耐温能力强、强度高、抗热震性能好、抗烧蚀性能优异等优点[3-5],在高超声速飞行器热结构材料领域极具应用前景,因而受到研究者的广泛关注与重视[1,6-9]。

熔渗反应工艺(Reactive Melt Infiltration, RMI)具有周期短、成本低、所得材料致密度高并可近净成型等优点[10,11], Zou等[1,5]和Wang等[8]将熔融态金属Zr渗入多孔Cf/C基材中,成功制备得到Cf/ZrC复合材料;Tong等[12]和Jiang等[13]以Zr-Si合金为渗剂制备出Cf/ZrC-SiC复合材料;Zhu等[3,14-16]和Wang等[17]以Zr-Cu合金为渗剂,在1200℃的低温条件下制得Cf/ZrC复合材料。与纯Zr和Zr-Si合金相比,采用Zr-Cu合金为反应渗剂制备Cf/ZrC复合材料具有工艺温度低,反应可控,碳纤维受损轻,所得材料性能好等优点。

目前,有关熔渗反应工艺制备Cf/ZrC复合材料的研究,主要集中在材料的制备工艺与性能表征方面,对于材料在高温环境下的结构与性能演变研究鲜有报道。本工作以C/C复合材料为基材,Zr2Cu为反应渗剂,采用低温熔渗反应制备得到Cf/ZrC复合材料,重点研究1400~2200℃后热处理对材料微观结构及性能的影响。

1 实验

1.1 实验原料

C/C基材:自制,由纤维体积分数约32%的针刺碳纤维毡体为增强体,以酚醛树脂裂解碳为基体,基材密度为1.1g/cm3。

Zr2Cu合金渗剂:自制,纯度≥99.2% (质量分数,下同),由海绵锆屑(纯度≥99.6%)和铜柱(纯度≥99.99%)经电弧炉熔炼而成。

1.2 实验过程

Cf/ZrC复合材料的制备:首先将Zr2Cu合金快速加热至1200℃,待其完全熔融后,再将C/C基材浸入合金熔液并使之反应1~3h,然后将样品与熔液分离并自然冷却至室温。样品表面残留的少量金属可通过机械加工方式去除。

Cf/ZrC复合材料的后热处理:将Cf/ZrC复合材料置于石墨化炉内,在真空1400~2200℃下保温2h,然后自然冷却至室温。

1.3 分析与测试

采用阿基米德法测试复合材料的密度。采用Bruker D8型X射线衍射仪(XRD)分析材料物相组成;采用Quanta-200型扫描电镜(SEM)和JEOL-2010型透射电镜(TEM)分析材料的微观结构;采用扫描电镜附带的能谱仪(EDS)分析材料的微区成分;采用电感耦合等离子光谱发生仪(ICP)分析基体元素组成。采用三点弯曲法(GB/T 6569-2006),通过CSS-1101系列电子万能试验机测量材料的室温弯曲强度,样品规格为60mm×4.0mm×3.0mm,跨距50mm,加载速率0.5mm/min,力学性能数据为5个样品的平均值。

2 结果与讨论

2.1 Cf/ZrC复合材料的结构及性能

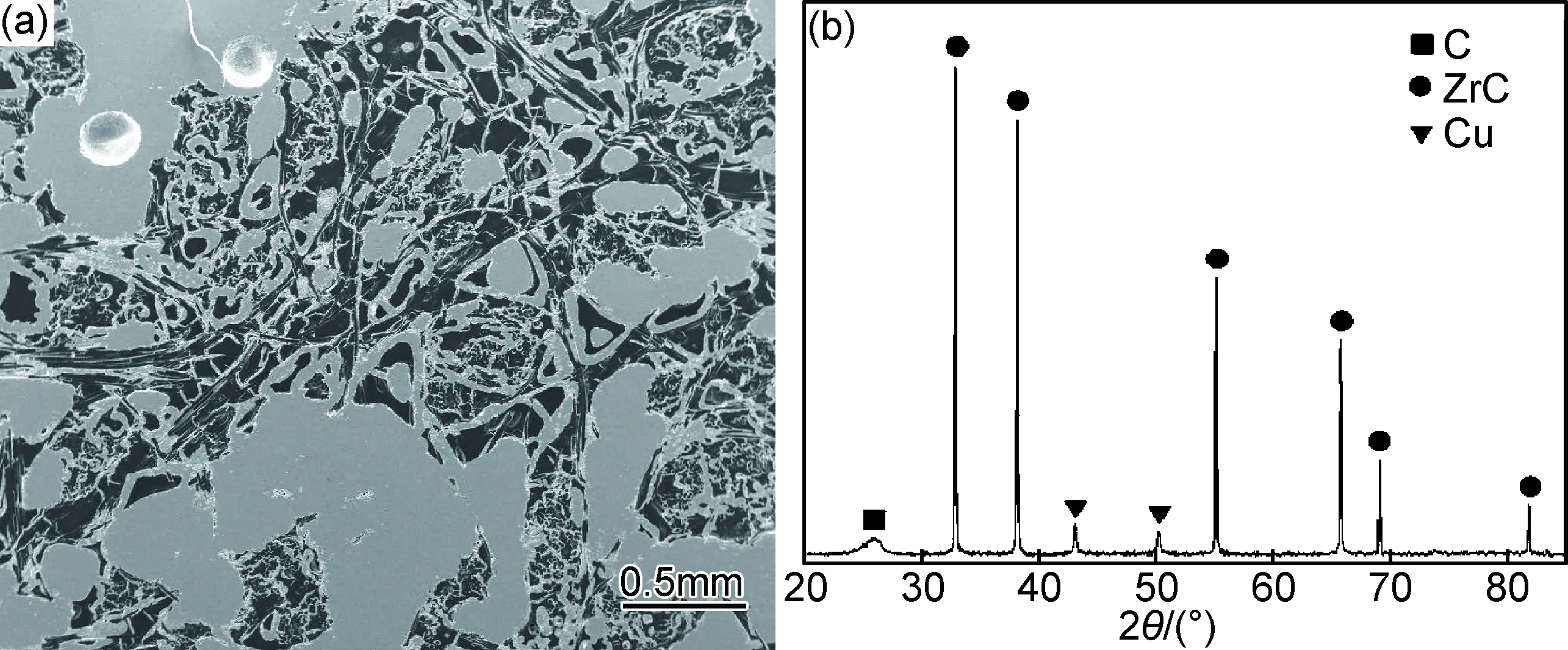

图1显示了RMI工艺制备得到的Cf/ZrC复合材料的SEM照片和XRD图谱。由图1(a)可以看出,通过熔渗及反应在材料内部生成了新的陶瓷相,该陶瓷相对材料孔隙实现了有效填充。经XRD分析得出,材料中主要含有ZrC,C和Cu等物相,复合材料中检测到Cu而非ZrxCuy化合物,说明渗入材料内的Zr已经反应完全,反应原理见式(1)。ICP结合化学分析得出,材料中ZrC的体积分数为40.5%,与采用先驱体浸渍裂解工艺制备的C/ZrC复合材料相比[4],RMI工艺在提高ZrC陶瓷体积分数上具有明显优势。

(1)

图1 Cf/ZrC复合材料的SEM照片(a)和XRD图谱(b)Fig.1 SEM image (a) and XRD pattern (b) of Cf/ZrC composites

Cf/ZrC复合材料的弯曲强度和模量分别为(99.5±5.9)MPa和(43.8±2.6)GPa,与先驱体转化工艺制备所得Cf/ZrC复合材料的力学性能相当[18]。

2.2 后热处理对Cf/ZrC复合材料组成的影响

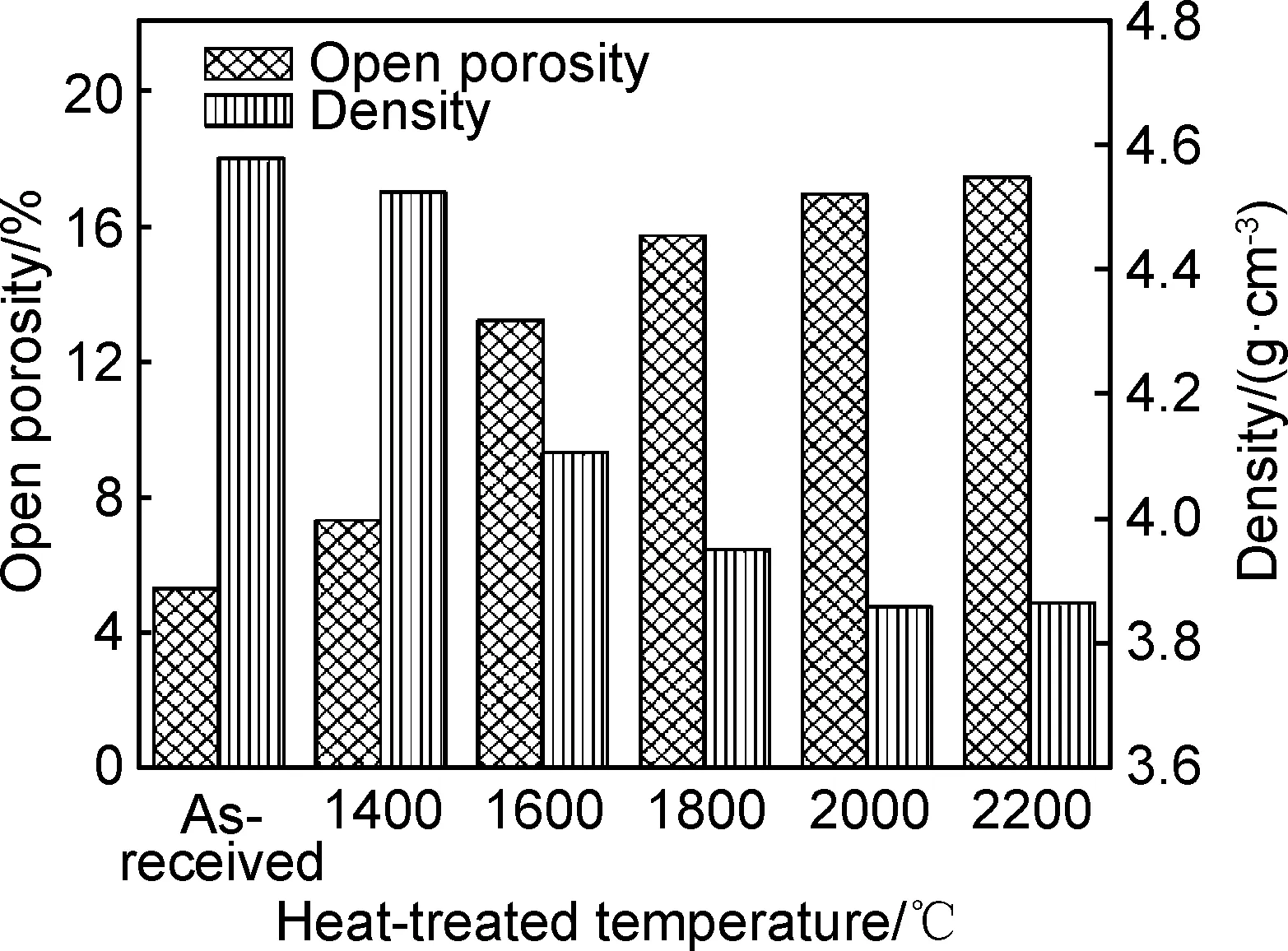

图2显示了Cf/ZrC复合材料经1400~2200℃热处理前后的密度和开孔率值。经热处理后,材料密度减小而开孔率增加,热处理温度越高,材料的密度降低与开孔率增加的幅度越大。经2200℃热处理后,材料密度从原始的4.59g/cm3降至3.86g/cm3,开孔率从5.7%增至17.4%。进一步增加温度,材料的密度和开孔率基本保持不变。

图2 Cf/ZrC复合材料热处理前后的密度及开孔率Fig.2 Density and open porosity of Cf/ZrC composites before and after heat treatment

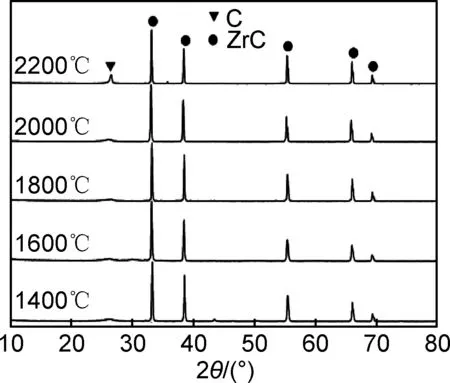

图3显示了Cf/ZrC复合材料经热处理后的XRD图谱。可以看出,热处理后材料中ZrC衍射峰基本保持不变,但Cu峰已消失。众所周知,Cu的熔点低且饱和蒸气压高[14,19],在高温、真空环境下容易挥发散失,且挥发速率随温度升高而加剧,Cu的挥发必然引起孔隙增多,从而解释了Cf/ZrC复合材料经热处理后密度下降、开孔率增大的原因。

图3 Cf/ZrC复合材料经不同温度热处理后的XRD图谱Fig.3 XRD patterns of Cf/ZrC composites after heat treatment at different temperatures

此外,随热处理温度升高,Cf/ZrC复合材料XRD衍射图谱中C峰的强度逐渐增强,特别是在2200℃热处理后的材料中检测到了较强的C峰,这主要是因为升高温度有利于C的石墨化,即碳纤维和C基体中结构单元的结晶度与有序度提高,从而衍射峰强度增加。

表1列出了Cf/ZrC复合材料热处理前后基体物相在复合材料中所占的体积分数。其中,经1400℃热处理后,材料基体组分基本保持不变;1600℃热处理引起的材料基体组分变化较明显,ZrC体积分数增加,C基体、残余Zr和Cu的体积分数下降;超过1600℃后,进一步增加热处理温度对材料基体组分的影响逐渐减小。由上述分析可知,Cu的减少主要是因为高温下挥发所致。Zr因饱和蒸气压较低不易挥发,其含量减少主要是由于与C发生二次反应被消耗,这也可以从ZrC含量增加得到印证。

表1 Cf/ZrC复合材料中基体物相所占体积分数Table 1 Volume fractions of the matrix phases in Cf/ZrC composites

2.3 后热处理对Cf/ZrC复合材料微观形貌的影响

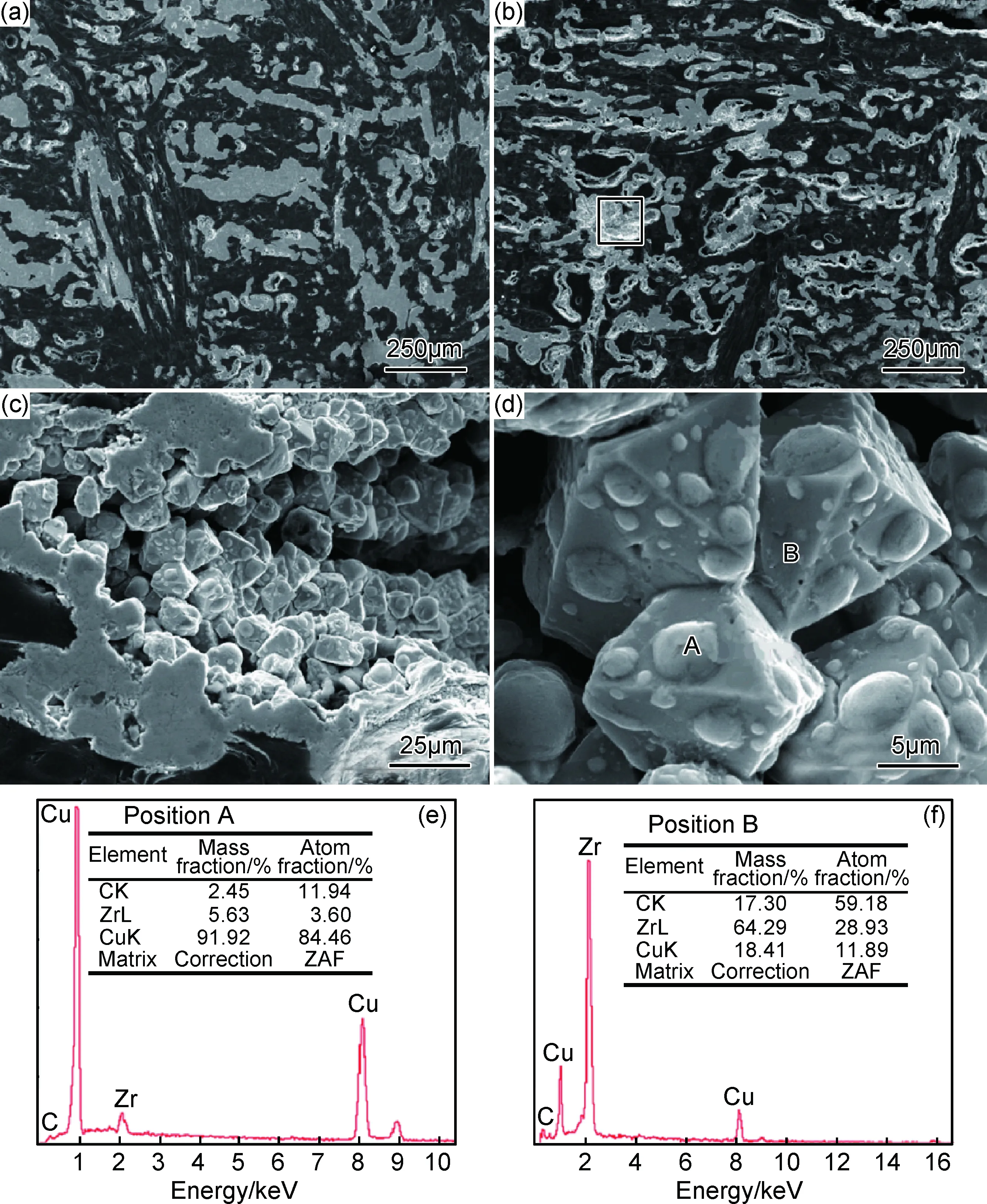

图4显示了Cf/ZrC复合材料经1400℃热处理前后的剖面形貌SEM照片和EDS图谱。对比图4(a),(b)可以发现,热处理后的材料内部出现大量孔隙,这些孔隙主要分布于熔体区域(图中亮白色区域)的中心部位,孔径从数十微米至数百微米不等。由于ZrC基体的形成受“溶解-析出”机制控制[1,3,15],ZrC优先在液-固界面处形核并长大,其生长区从熔体边缘处向中心区域逐步推进,受反应不完全的影响,残余熔体通常分布于ZrC基体的中心部位。在热处理过程中熔体挥发或流失,从而在ZrC基体内部原位形成孔隙。

图4(c),(d)是图4(b)中方框部分的放大照片,图中显示出在基体裂纹孔壁上附着有大量的颗粒物,这些颗粒呈棱角分明的完整八面体形态,尺寸约10μm,在颗粒表面又有大小不一的瘤状物。分别对图4(d)中的瘤状物A和八面体颗粒B进行了能谱分析,结果见图4(e),(f)。瘤状物主要含Cu元素;颗粒物以Zr和C组成的ZrC为主,含少量Cu。Zou等[1,5]和Zhu等[14]采用RMI法制备Cf/ZrC复合材料时,在ZrC晶粒内分别发现有Zr-ZrC,Cu-Zr-C共熔体的存在,因此可以说明,瘤状物是热处理过程中从ZrC晶粒内部析出的富铜相物质。

图4 Cf/ZrC复合材料经1400℃热处理前后的剖面SEM照片及EDS图谱(a)热处理前样品剖面;(b)热处理后样品剖面;(c),(d)图(b)中方框部位的放大照片;(e)图(d)中瘤状物A位置的EDS图谱;(f)图(d)中八面体颗粒物B的EDS图谱Fig.4 SEM micrographs and EDS analysis on cross-section of Cf/ZrC composites before and after heat treatment at 1400℃(a)before heat treatment;(b)after heat treatment;(c),(d)enlarged images of the block position in fig.(b); (e)EDS analysis of tumor A position in fig.(d);(f)EDS analysis of octahedral particle B in fig.(d)

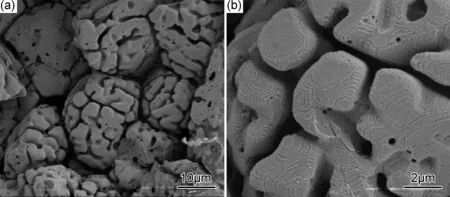

图5 Cf/ZrC复合材料经1600℃热处理后ZrC基体晶粒SEM照片(a) 晶粒表面;(b) 晶粒断口Fig.5 SEM micrographs of the ZrC grains in Cf/ZrC composites after heat treatment at 1600℃(a)surface;(b)cross-section

图5是Cf/ZrC复合材料经1600℃热处理后的ZrC基体晶粒表面及断口SEM照片。对比图5(a)与图4(d)可以看出,随着热处理温度升高,ZrC晶粒进一步长大,其形态由八面体转变为无规则的岩石状,表面瘤状物消失,同时出现少量细小空洞和裂纹。图5(b)显示出ZrC晶粒间发生了明显烧结,形成了局部致密基体。

图6是Cf/ZrC复合材料经2000℃热处理后ZrC基体晶粒表面SEM照片。可以看出,ZrC晶粒呈现出核桃仁状结构,表面分布有大量的沟槽和孔洞,并已深入到晶粒内部。与1400℃和1600℃热处理后的材料相比,基体完整性受到严重破坏,这与更高温度下ZrC晶粒进一步纯化、杂质相进一步流失有关。

图6 Cf/ZrC复合材料经2000℃热处理后ZrC基体晶粒SEM照片(a) 低倍照片;(b)高倍照片Fig.6 SEM micrographs of the ZrC grains in Cf/ZrC composites after heat treatment at 2000℃(a)low resolution;(b)high resolution

2.4 后热处理对Cf/ZrC复合材料力学性能的影响

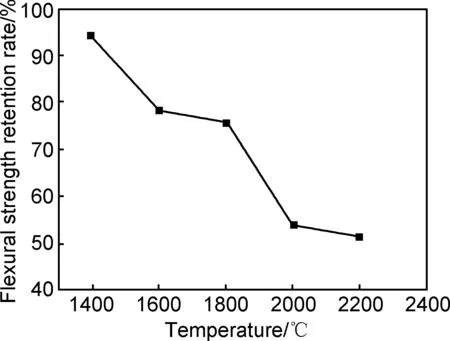

图7是Cf/ZrC复合材料的弯曲强度保留率随热处理温度(1400~2200℃)的变化曲线。可以看出,随热处理温度升高,材料的弯曲强度保留率逐渐降低。当热处理温度为1400℃时,材料的弯曲强度保留率为95%;当热处理温度提升至1600℃时,材料的弯曲强度保留率已降至78.3%;当热处理温度达到2200℃时,材料的弯曲强度保留率仅为52.3%。

图7 Cf/ZrC复合材料经不同温度热处理后的弯曲强度保留率Fig.7 Flexural strength retention rate of Cf/ZrC composites after heat treatment at different temperatures

Cf/ZrC复合材料的强度之所以呈现出如图7所示的变化特点,主要与热处理温度对材料组成和结构的影响密切相关。后热处理引起材料孔隙率增加、ZrC基体结构破坏以及碳纤维受损。1400℃下材料组成、结构及纤维性能变化较小,因而材料可保持较高的强度;经过1600℃热处理后,ZrC晶粒间的熔体大量流失,材料孔隙显著增加,基体传递载荷的能力减弱,碳纤维受到熔体的侵蚀,因而材料的弯曲强度保留率降至78.3%;当热处理温度达到2200℃时,材料孔隙增加、基体结构破坏以及碳纤维受损等问题都将更加严重,进而材料弯曲强度出现更明显的下降,弯曲强度保留率仅为52.3%。

3 结论

(1)随着后热处理温度的升高,Cf/ZrC复合材料的密度逐渐降低,开孔率逐渐增加。经2200℃后热处理,材料密度从原始的4.59g/cm3降至3.86g/cm3,开孔率从5.7%增至17.4%。

(2)Cf/ZrC复合材料在后热处理过程中会发生富铜相熔体的挥发流失。材料中残余铜的体积分数从11.6%降至2.0%左右,ZrC的体积分数从40.5%增加至46%左右。后热处理温度低于1600℃时,主要发生ZrC晶粒外的熔体流失;后热处理温度达到2000℃时,则ZrC晶粒内的熔体排出,晶粒结构已严重破坏。

(3)Cf/ZrC复合材料经后热处理强度下降,1600℃热处理后材料的弯曲强度保留率为78.3%,2200℃热处理后材料的弯曲强度保留率仅为52.3%。材料孔隙增加、基体结构破坏以及碳纤维受损共同导致材料强度下降。

[1] ZOU L H, WALI N, YANG J M, et al. Microstructural characterization of a Cf/ZrC composite manufactured by reactive melt infiltration[J]. International Journal of Applied Ceramic Technology, 2011, 8(2): 329-341.

[2] 张响,陈招科,熊祥. C/C-SiC复合材料表面ZrB2基陶瓷涂层的制备及高温烧结机理[J]. 材料工程,2015,43(3):1-6.

ZHANG X, CHEN Z K, XIONG X. Preparation and high-temperature sintering mechanism of ZrB2ceramic composite coatings for C/C-SiC composites[J]. Journal of Materials Engineering, 2015, 43(3):1-6.

[3] ZHU Y L, WANG S, LI W, et al. Preparation of carbon fiber-reinforced zirconium carbide matrix composites by reactive melt infiltration at relative low temperature [J]. Scripta Materialia, 2012, 67(10): 822-825.

[4] ZHAO D, ZHANG C R, HU H F, et al. Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment [J]. Composites Science and Technology, 2011, 71(11): 1392-1396.

[5] ZOU L H, WALI N, YANG J M, et al. Microstructural development of a Cf/ZrC composite manufactured by reactive melt infiltration [J]. Journal of the European Ceramic Society, 2010, 30(6): 1527-1535.

[6] 李秀倩,焦健,邱海鹏,等. ZrC /SiC 多组元改性C/C 复合材料的制备及性能研究[J]. 航空材料学报,2014,34(3): 69-73.

LI X Q, JIAO J, QIU H P, et al. Preparation and performance of ZrC/SiC multi-components modified C/C composites [J]. Journal of Aeronautical Materials, 2014,34(3): 69-73.

[7] SHEN X T, LI K Z, LI H J, et al. Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites [J]. Carbon, 2010, 48(2): 344-351.

[8] WANG Y G, ZHU X J, ZHANG L T, et al. Reaction kinetics and ablation properties of C/C-ZrC composites fabricated by reactive melt infiltration [J]. Ceramics International, 2011, 37(4): 1277-1283.

[9] CHEN S A, ZHANG C R, ZHANG Y D, et al. Influence of pyrocarbon amount in C/C preform on the microstructure and properties of C/ZrC composites preparedviareactive melt infiltration [J]. Materials & Design, 2014, 58: 570-576.

[10] HILLIG W B. Melt infiltration approach to ceramic matrix composites [J]. Journal of the American Ceramic Society, 1988, 71(2): C96-C99.

[11] ZHANG S M, WANG S, LI W, et al. Microstructure and properties of W-ZrC composites prepared by the displacive compensation of porosity (DCP) method [J]. Journal of Alloys and Compounds, 2011, 509(33): 8327-8332.

[12] TONG Y G, BAI S X, CHEN K. C/C-ZrC composite prepared by chemical vapor infiltration combined with alloyed reactive melt infiltration [J]. Ceramics International, 2012, 38(7): 5723-5730.

[13] JIANG J M, WANG S, LI W, et al. Preparation of 3D Cf/ZrC-SiC composites by joint processes of PIP and RMI [J]. Materials Science and Engineering: A, 2014, 607(23): 334-340.

[14] ZHU Y L, WANG S, CHEN H M, et al. Fabrication of Cf/ZrC composites by infiltrating Cf/C performs with Zr-Cu alloys [J]. Materials Letters, 2013, 108: 204-207.

[15] ZHU Y L, WANG S, CHEN H M, et al. Fabrication and characterization of 3-D Cf/ZrC composites by low-temperature liquid metal infiltration [J]. Composites Part B: Engineering, 2014, 56: 756-761.

[16] ZHU Y L, WANG S, CHEN H M, et al. Microstructure and mechanical properties of Cf/ZrC composites fabricated by reactive melt infiltration at relatively low temperature [J]. Ceramics International, 2013, 39(8): 9085-9089.

[17] WANG D, WANG Y J, RAO J C, et al. Influence of reactive melt infiltration parameters on microstructure and properties of low temperature derived Cf/ZrC composites [J]. Materials Science and Engineering: A, 2013, 568: 25-32.

[18] ZHAO D, ZHANG C R, HU H F, et al. Preparation and characterization of three-dimensional carbon fiber reinforced zirconium carbide composite by precursor infiltration and pyrolysis process[J]. Ceramics International, 2011, 37(7): 2089-2093.

[19] ZHANG S M, WANG S, LI W, et al. Mechanical properties of the low-temperature reactive melt infiltrated ZrB2-ZrC based composites [J]. Materials Letters, 2012, 78: 81-84.

(本文责编:寇凤梅)

Effect of Post Heat Treatment on Microstructure and Properties of Cf/ZrC Composites

CHEN Hong-mei1,2,ZHU Yu-lin2,WANG Song2

(1 College of Mechanical Engineering,Hunan International Economics University,Changsha 410205,China;2 Science and Technology on Advanced Ceramic Fibers and Composites Laboratory,National University of Defense Technology, Changsha 410073,China)

Carbon fiber reinforced zirconium carbide ceramic matrix composites (Cf/ZrC) were fabricated by reactive melt infiltration at relative low temperature, C/C composites as substrate, Zr2Cu alloy as infiltrator. Effect of post heat treatment on microstructure and properties of Cf/ZrC composites was investigated. The results show that after different temperature heat treatments at 1400-2200℃, the density of the composites decreases, and the porosity increases. During post heat treating, the residual copper rich melt in the composites evaporates, the volume fraction of ZrC matrix increases and the damage to the microstructure of ZrC matrix occurs. The mechanical properties of the composite decrease after post heat treatments. The flexural strength retention rate of the composites is only 52.3%, when the heat treatment temperature reaches 2200℃.

Cf/ZrC composite;heat treatment;microstructure;property

10.11868/j.issn.1001-4381.2015.000126

TB33

A

1001-4381(2017)08-0043-06

2014年湖南省教育厅科学规划一般项目(14c0663)

2015-01-26;

2016-11-03

王松(1976-),男,研究员,主要研究方向:非氧化物陶瓷及其复合材料的设计与制备,联系地址:湖南省长沙市开福区德雅路109号国防科技大学一院材料重点实验室(410073),E-mail:wangsong0731@163.com