氮气钢瓶失效分析

2017-08-16赵昆玉吴继权邱康勇

赵昆玉 吴继权 张 杰 邱康勇

(深圳市特种设备安全检验研究院 深圳 518029)

氮气钢瓶失效分析

赵昆玉 吴继权 张 杰 邱康勇

(深圳市特种设备安全检验研究院 深圳 518029)

通过宏观检查结合体式显微镜SM、直读光谱仪OES、金相显微镜OM、扫描电子显微镜SEM等检测分析仪器,对爆炸氮气钢瓶进行分析。结果表明:气瓶爆炸是由于气瓶内壁存在陈旧裂纹,裂纹深度不断扩大,造成内壁不足以承受充气压力的结果。最后对如何预防此类事故提出了建议措施。

气瓶 爆炸 初始裂纹 压力

2016年5月某日,深圳市某家工业气体生产单位的一氮气钢瓶在使用过程中发生爆炸。该氮气钢瓶型号为DOT-3AA2400,瓶号为MSG991206A,规格为外径235mm,壁厚5.8mm,公称容积48.8L,公称压力为2400Psi(约为16.548MPa)。经过原始资料调查,该氮气钢瓶制造国为美国,制造时间为2000年8月,按美国《危险品规程》(49CFR Part 171-180)标准制造,材质为30CrMo,适用范围为工业气体,充装介质为永久气体;氮气钢瓶为钢制无缝气瓶,使用近16年,未超出我国规定的30年使用期限;氮气钢瓶瓶体上有定期检验标识,检验报告表明,该氮气钢瓶于2015年12月01日送检,有效期至2018年12月01日。氮气钢瓶爆炸前正在进行氮气充装,充装压力为12MPa左右。爆炸氮气钢瓶所在的充装排共有21个充装头,有19只氮气钢瓶正在同时充装,其他氮气钢瓶未发生爆炸。氮气钢瓶在炸裂过程中,有一块被炸裂分离出来。考虑爆炸分离块断口和瓶体断口稳合。因此,笔者对该分离块进行理化分析,找出气瓶爆炸原因。

1 理化检验

1.1 宏观检查及分析

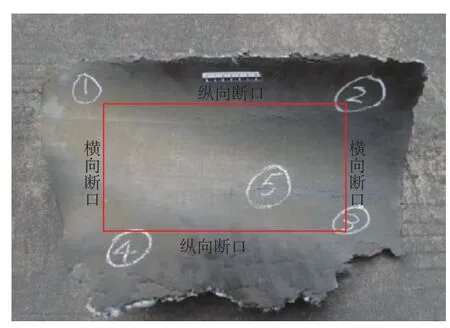

爆炸气瓶及分离块形貌见图1。在分离块上不同部位进行标记,如图2所示。其中连线①②处及连线③④处为纵向断口;连线①④及连线②③处为横向断口;区域⑤处为分离块中心区域。分离块的纵向断口,靠近内壁位置大部分区域颜色灰暗,无光泽,并可见锈蚀痕迹,推测该区域形貌并非本次爆炸所造成;其余位置表面干净,无锈蚀痕迹,推测该区域形貌应为本次爆炸所造成(见图3)。分离块的横向断口表面干净,无锈蚀痕迹,呈撕裂状,推测该区域形貌应为本次爆炸所造成(见图4)。以上说明,气瓶爆炸前,瓶身已存在陈旧裂纹。首裂位置的确认:首裂位置一般为变形最大处。从对分离块检查可知,分离块缺了一角,并且该位置变形最大,应为气瓶爆炸首裂处,即图2中的记号③处。

图1 爆炸气瓶及分离块形貌

图2 分离块形貌

图3 纵向断口形貌

图4 横向断口形貌

1.2 体视显微镜检查及分析

●1.2.1 断口形貌检查

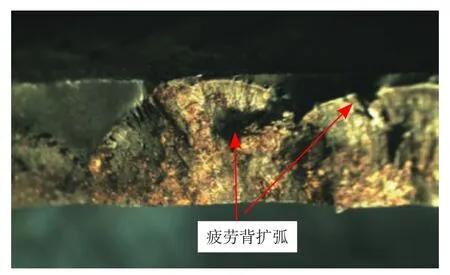

图5 给出位置③处的断口形貌,上部靠近外壁,下部接近内壁。从图中可知,断口有明显放射状条纹,由内壁向外壁发散,同时可见多个疲劳背扩弧,因此可以推测该处断口为低周疲劳断口且为多源的[1]。

图5 位置③断口宏观形貌 6.5X

●1.2.2 内表面形貌检查

对分离块内壁检查发现,靠近断口位置,麻坑相对较深、较多。而远离断口位置处,麻坑相对较平、较少。图6及图7分别给出了靠近断口位置及远离断口位置的麻坑分布情况。麻坑为制造时未清洗尽的残留氧化皮所致。

图6 靠近断口位置麻坑形貌

图7 远离断口位置麻坑形貌

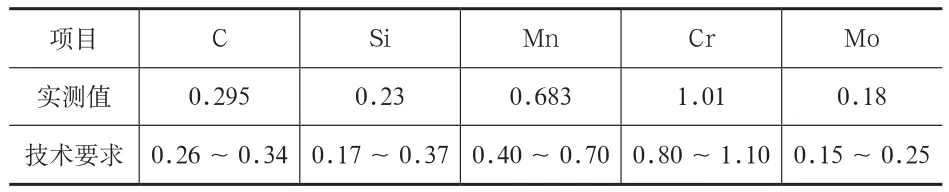

1.3 化学成分分析

爆炸气瓶标称材质为30CrMo,对其分离块进行化学成分分析,分析结果见表1。结果表明:该气瓶材质化学成分符合GB/T 3077—1999《合金结构钢》[2]对 30CrMo 的要求。

表1 爆炸气瓶分离块成分(质量分数)%

1.4 金相组织分析

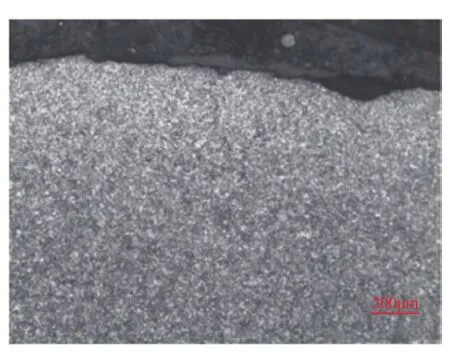

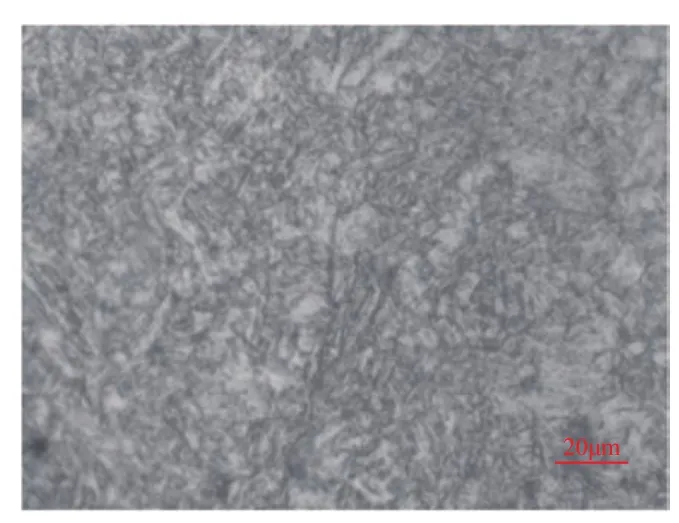

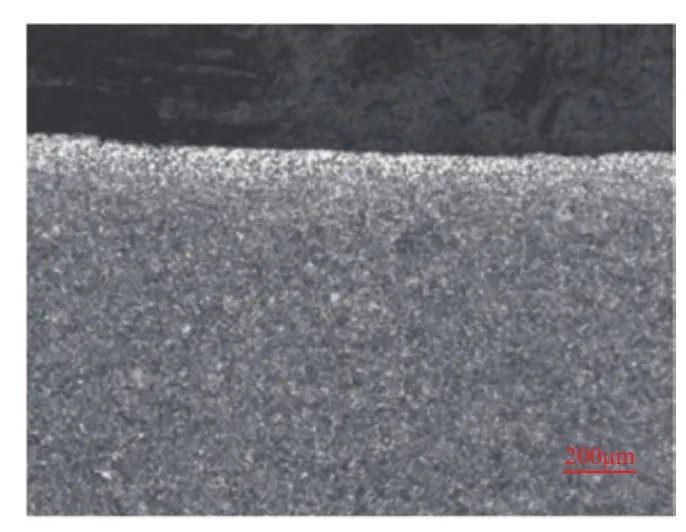

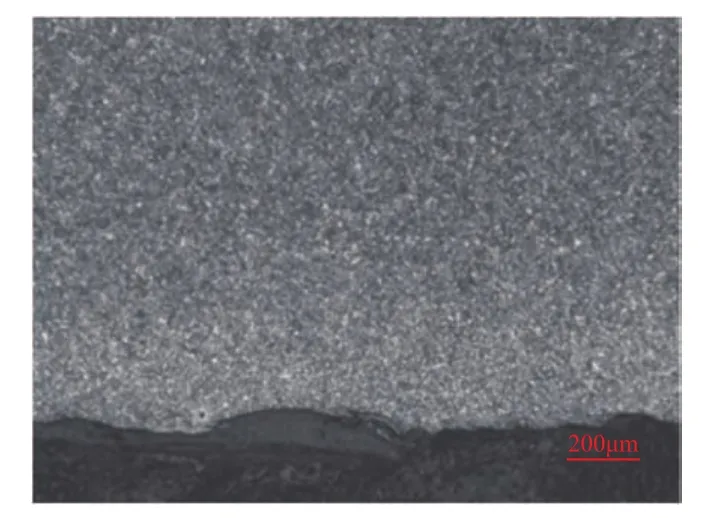

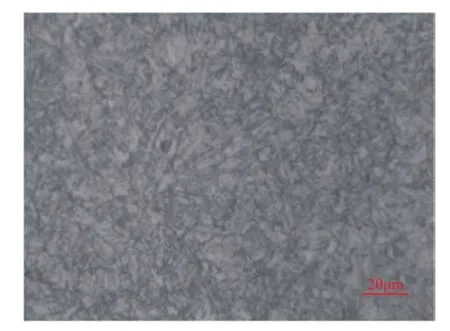

在分离块上位置③处和位置⑤处取样,经镶嵌、磨抛、4%硝酸酒精溶液腐蚀后,置于ZEISS光学显微镜下观察分析。图8~图10为首断口位置③处横截面内、外壁金相组织。图11~图13为位置⑤处横截面内、外壁金相组织。

由图8~图13可知,爆炸气瓶金相组织为回火索氏体,整体组织比较均匀。内、外壁边缘处存在着脱碳现象,外壁脱碳程度比内壁脱碳程度轻。

图8 位置③处内壁金相组织 100X

图9 位置③处外壁金相组织 100X

图10 位置③处高倍金相组织 1000X

图11 位置⑤处内壁金相组织 100X

图12 位置⑤处外壁金相组织 100X

图13 位置⑤处外壁金相组织 100X

1.5 显微硬度测量

对分离块未脱碳层用1kg载荷进行显微维氏硬度测量,HV1硬度范围为271~277,硬度比较均匀。对分离块脱碳层用0.1kg载荷进行显微维氏硬度测量,HV0.1硬度范围为118~204,由此可见脱碳后,材料变软。

1.6 断口分析

对首断位置③处断口经清洗、干燥后,置于扫描电子显微镜下观察并拍照,图14为断口表面形貌。从图中可以看到垂直于裂纹扩展方向,存在大量平行的二次裂纹,在此可以确定该处断裂为疲劳断裂。

图14 断口形貌

2 分析与讨论

2.1 气瓶爆炸原因分析

该爆炸氮气钢瓶材质成分与标称材质30CrMo相符,符合GB/T 3077—1999中对30CrMo的成分要求。金相组织为回火索氏体,除气瓶内外壁表面部分区域存在脱碳现象外,组织比较均匀。显微硬度除内外壁脱碳层处,检测结果比较均匀一致,这和金相组织分布情况相吻合。

从肉眼观察、体视显微镜检查可知沿瓶身纵向断口上的大面积区域为陈旧断口,表明氮气钢瓶爆炸前有陈旧裂纹存在。陈旧裂纹扩展深度有深有浅,最深处已几乎接近外边缘。由于陈旧裂纹的存在,造成气瓶有效壁厚减小,已不足以承受气体压力的作用,在气瓶内气体压力作用下,气瓶因瓶体材料强度不足而爆炸。

2.2 陈旧断口形成原因分析

体视显微镜检查表明:陈旧断口呈疲劳背扩弧形貌;对陈旧断口清洗后,在扫描电镜下可观察到平行的二次裂纹,表明该陈旧断口为疲劳断口。疲劳的裂纹源为背扩弧中心——内表面处缺陷,多处背扩弧相连,表明疲劳源断口为低周多元疲劳断口。

体视显微镜检查表明:气瓶爆炸处内表面存在大量麻坑缺陷,麻坑为制造时未清洗尽的残留氧化物所所致。爆炸处麻坑相对量大而坑深,未爆炸处麻坑相对平滑,爆炸处表面存在的麻坑即为低周疲劳裂纹源。气瓶反复的充装和使用过程中,内壁承受反复拉应力作用。内部面麻坑造成内表面应力集中和分布不均匀,麻坑形貌不同,导致相应应力分布不同。考虑内表面边缘存在较大脱碳层,脱碳层造成材料硬度降低。在表面脱碳层上的麻坑形成裂纹源,在疲劳应力的长期作用下,不断扩展,最终形成的陈旧疲劳断口。

3 结束语

本次气瓶爆炸是由于气瓶内壁存在陈旧裂纹,裂纹深度不断扩大,造成内壁不足以承受充气压力的结果。TSG R0006—2014《气瓶安全技术监察规程》[3]中对于定期检验中气瓶检测机构的主要职责有这么一条“对气瓶进行定期检验,出具检验报告,并且对其正确性负责。”而本次爆炸事故中气瓶内壁上的陈旧裂纹肯定不是一时产生的,是一个长期累积的过程。检测机构当时对气瓶进行无损检测的时候没有检测出来,无论是仪器设备缺陷的原因,还是检测人员个人素质的原因,对于该次爆炸事故,检测机构得承担一些责任。为了避免该类事故的再次发生,气瓶定期检验机构应当按照TSG Z7001—2004《特种设备安全检验检测机构核准准则》的规定,取得气瓶定期检验核准证,严格按照核准的检验范围从事气瓶定期检验工作,并接受质检部门的监督。[4]同时建议对于那些使用已久的气瓶应强制缩短检验周期。

[1] 钟培道.断裂失效分析(续)[J].理化检验 - 物理分册, 2005,41(10):535-539.

[2] GB/T 3077—1999 合金结构钢 [S].

[3] TSG R0006—2014 气瓶安全技术监察规程 [S].

[4] TSG Z7001—2004 特种设备安全检验检测机构核准准则 [S].

Analysis of Nitrogen Gas Cylinder Failure

Zhao Kunyu Wu Jiquan Zhang Jie Qiu Kangyong

(Shenzhen Institute of Special Equipment Inspection and Test Shenzhen 518029)

By means of macroscopic examination, combined with SM, UTM and OM, the explosive nitrogen gas cylinder was analyzed. The results show that the gas cylinder explosion was due to the existence of old cracks in the inner wall of the cylinder, the depth of the crack continued to expand which causing the inner wall could not withstand the pressure of inflation, and the explosion occurred. Finally some suggestions on how to prevent such accidents were also put forward.

Gas cylinder Explosion Initial cracks Pressure

X933.4

:B

1673-257X(2017)07-0072-04

10.3969/j.issn.1673-257X.2017.07.017

赵昆玉(1961~),男,本科,技术部部长,高级工程师,从事承压特种设备检验及检验技术管理工作。

张杰,E-mail: 928533546@qq.com。

2016-12-01)