大型散货码头堆场皮带机变频驱动方案设计

2017-08-10

(中交水运规划设计院有限公司,北京 100007)

大型散货码头堆场皮带机变频驱动方案设计

林结庆

(中交水运规划设计院有限公司,北京 100007)

本文以北方某煤炭装船码头工程的堆场皮带机变频系统方案设计为案例,通过对低、高压变频器的特点、皮带机装卸系统、供电设施布置及变频方式的比较分析,提出适合本工程的变频驱动方案,供大型散货码头皮带机变频系统设计参考。

散货码头;皮带机;变频驱动;方案比选

1 项目概况

北方某煤炭装船码头扩建四个3.5~10万吨级煤炭泊位,泊位长度1072.5m;新建一个5万吨级泊位,码头长度310m;设计年吞吐量5000万吨,实施翻车机房、24座单仓容量为3万吨的大型储煤筒仓、露天储煤堆场、生产及辅助建筑物等设施、配套建设为堆场服务的电气设施、给排水消防、信息及控制、环保除尘等设施。新建部分皮带机驱动电机主要布置在筒仓堆场和露天堆场区。

1.1 筒仓堆场

筒仓堆场布置在已有工程筒仓堆场西侧,已有工程建设中为本工程预留了设计条件,筒仓群布置24座储煤容量为3万吨筒仓,采用4排6列的布置方式,设置在原有筒仓的西侧,与现有的筒仓轴线一致。本工程煤炭进筒仓工作流程为:由卸车系统卸下的煤炭经本工程新建的BF皮带机和已建的BH11~BH14-1、BH11~BH14-2皮带机输送到布置在每排筒仓顶部的皮带机BD上,再通过卸料小车及其溜槽向筒仓内卸料。卸料小车采用连续往复卸料的作业方式,每个筒仓沿皮带机方向布置2条长条形进料口,进料口设有格栅板。每排筒仓下布置2条出仓皮带机,筒仓布置6个仓下漏斗,为2排3列布置,分别向2条出仓皮带机供煤,通过不同列筒仓分别出仓完成配煤作业。仓下皮带机通过延长改造已有工程仓下皮带机,实现每个筒仓出料均可到达9#~16#泊位的任意装船机。

1.2 露天堆场

露天堆场设置在筒仓区北侧,采用堆取分开的作业流程及布置型式,设置3条堆存区,堆场布置2条进场皮带机和2条出场皮带机。堆场采用一线双机方式实现配煤操作。卸车进堆场作业线布置在堆场西侧,进堆场皮带机BH14-1与CD13翻车机房连接。取料装船作业线与17#装船泊位和9#~16#装船泊位连接,堆场内煤炭可以进入任意装船泊位。

2 变频器特点

2.1 低压变频器

变频器是利用电力半导体器件的通断作用把电压、频率固定不变的交流电变成电压、频率都可调的交流电源。现在使用的低压变频器主要采用交直交方式(VVVF变频或矢量控制变频),先把低压工频交流电源通过整流器转换成直流电源,然后再把直流电源转换成频率、电压均可控制的交流电源以供给电机驱动。

低压变频器一般原理如图1所示。

2.2 高压变频器工作原理

高压变频器是近年来发展较快的大功率电机启动运行的元件,目前使用的高压变频器主要是采用若干个低电压变频功率单元串联的方式直接高压输出。其工作原理是高压供电电源(10kV或6kV)经过移相变压器降压后给变频功率单元供电,然后输出交直交电压源型逆变器结构,相邻功率单元的输出端串接起来形成Y结构,实现变压变频的高压直接输出,向高压电机供电。高压变频器的组成结构如下图2所示。

2.3 变频驱动在皮带机系统中的特点

堆场皮带机采用变频驱动后,可以提高供配电系统功率因数和皮带机传输效率,节能效果显著。

图2 高压变频器原理图

(1)提高系统功率因数。皮带机系统采用变频器驱动后,在整个过程中功率因数达0.95以上,可较大幅度的降低了港区供电系统的无功损耗。(2)提高系统效率。皮带机系统采用变频器驱动之后,皮带机驱动原有的液力耦合器可取消,系统动力传输效率要比液力耦合器连接驱动方式高5%~10%,可将皮带机输送系统的能耗降低5%~10%。(3)系统稳压。可通过利用变频器自动稳压功能,将部分距变电站较远的皮带机驱动的电压稳定在一定的幅度,提高系统稳定运行电压参数,也有较大的节能效果。

3 皮带机变频驱动方案设计

文献[3]研究指出,变频驱动在码头堆存系统的长距离皮带机恒转矩负载的高性能调速驱动过程中,能有效控制皮带机柔性负载的软起/停车动态过程,实现各个的驱动点之间的功率平衡和速度同步,能降低快速起/停车过程对机械和电气系统的冲击,避免撒料与叠带,可增加皮带机系统的可靠性和安全性,实现在低负载时的系统节能效果。

针对该煤炭码头堆场生产需求、变频系统的特点及变频驱动在皮带机传输系统的应用案例,结合本工程堆场工艺、节能环保、驱动设备性能稳定、技术先进等需求,本工程的设计推荐皮带机驱动电机采用变频调速装置。

3.1 变频驱动功能要求

结合散货码头工程的的生产工艺及实际应用,本工程的变频驱动控制系统需满足皮带机驱动系统的以下功能要求。

(1)驱动系统需具有高效启/停控制和调速运行功能,保证筒仓进出仓工艺流程流程合理、稳定、顺行操作及极大降低生产用电损耗,为降低生产运行成本提供了切实可行的必须条件。(2)变频器的软起动功能将电气的软起动和皮带机的软起动合一,皮带机系统可重载平滑启停,真正实现了皮带机系统的软起动。(3)变频驱动系统能自动控制电机启动过程电流,降低总配电难度;实时自动检测驱动电机的故障隐患,极大提高皮带机驱动系统的稳定性和可靠性。(4)可主从控制,实现多电机同步驱动及功率平衡。(5)取消电机的液力耦合器,降低电机采购及维护成本。

3.2 皮带机参数

根据装卸工艺系统提供的工艺条件,筒仓堆场区皮带机参数如下表1,该区域的驱动电机总功率为11160kW;露天堆场工艺皮带数见表2,该区域的驱动电机总功率为17850kW。

3.3 四期工程变配电设施设置情况

本工程根据总平面布置及工艺需求,为满足堆场皮带机驱动供电需求共设置21#变电所、22#变电所及23#变电所为各个驱动电机供电,各个变电所供电范围见下表3。

3.4 高、低压变频方案比选

高压变频驱动与低压变频驱动除了输出电压的不同外,高压变频器由较多的功率单元串接组成,其结构构成比低压变频器复杂,输出高电压可使电能传输较低压远。低压变频器结构简单,但变频器与电机距离不能太远,由于低压变频存在信号干扰及长距离的电压降,一般变频器与电机不宜超出300m。通过对变频器及供电系统的合理布置,本期工程高低压变频均可满足工艺要求。

表1 筒仓区皮带机参数表

表2 露天堆场皮带机参数表

表3 变电所供电范围

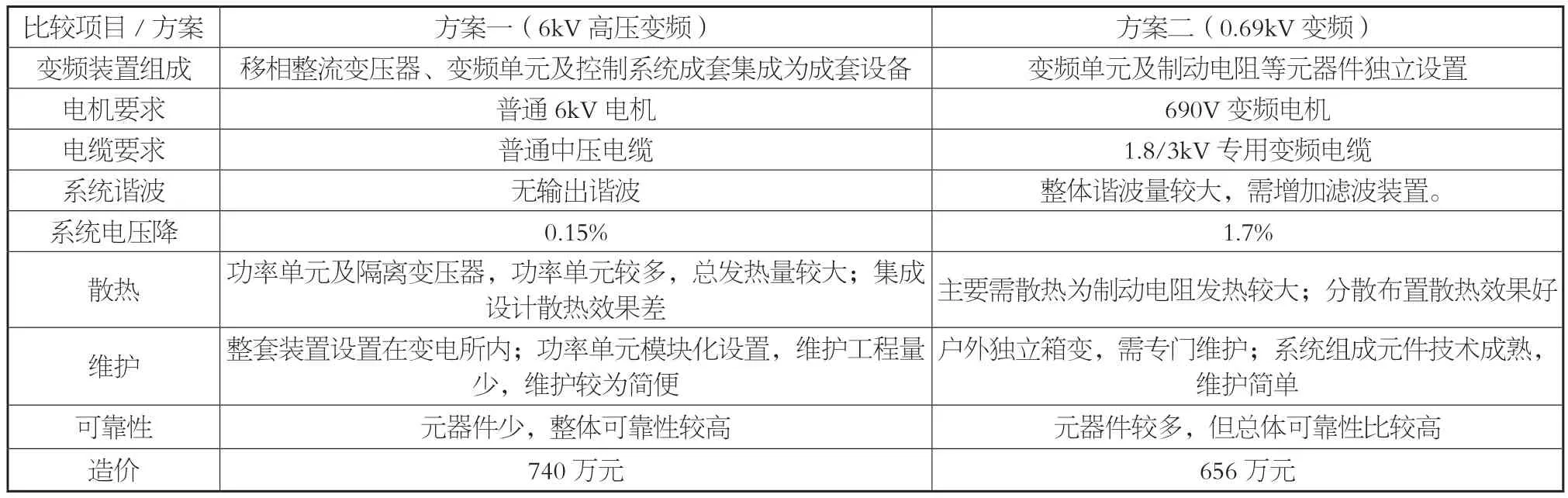

下面以BF12皮带机驱动为例,该驱动电机共4台,单台功率570kW,电源接自21#变电所,结合变频方式,供电距离,变频器室位置及综合造价等方面,共有2种方案。

方案一:6kV高压变频,变频装置设21#变电所顶层,供电距离为440m。

方案二:低压690V变频,变频器装置设置T3-1转运站北侧的箱式变频器室,总供电距离与方案一一致,其中高压配电距离300m,变频供电距离约为140m。

两个方案的各项指标比较如表4。

上述数据对比表明,采用高压变频方案比低压变频方案造价高出约80万元。高压变频器可以设置在变电所内,设备的统一管理比较方便;为保证电机启动压降,低压变频器应设置在离驱动点尽量近的范围,本项目采用就近设置箱式变频器室方式,因此供电设备点比较分散,增加平时运行管理的工作难度。

由于本期工程设置3个变电所为驱动供电,除了BQ7~BQ10新增驱动电机采用低压变频驱动外,港区若采用方案一全高压变频方式,综合造价约为为10610万元;若全部采用方案二,全低压变频驱动方式,综合造价约为8970万元。

4 结语

若全部采用高压变频驱动方案,本期工程的46台驱动的电气投资将比低压驱动高出约1700万元;若全部采用低压变频方式,需在堆场就地设置多达11座箱式变频器室,且仓顶4条BD皮带机的驱动周边无法设置低压变频器室。高粉尘环境将对设置在煤炭码头堆场内的低压变频电站内的设备运行安全造成较大的影响,增加维护工作量。大量低压变频器的使用,将对港区电气系统的谐波含量增加,需增加谐波治理措施。

根据上述方案的比选,综合比较本工程变电所布置情况及后期设备管理及运营要求,确定本工程皮带机变频驱动方案为全高压变频启动,变频设备设置在变电所的独立空间以满足散热要求。

表4

[1]白霞等.变频器原理及实训,清华大学出版社,2012,07.

[2]西门子(中国)有限公司,满足最高要求的变频器选择,中压变频器样本.

[3]姚青.变频驱动技术在上海港罗泾矿石码头皮带输送系统中的运用[J].港口科技,2009,8.

[4]张敏.谈变频技术在皮带运输系统中的意义[J].价值工程,2012,4.

TD528.1

:A

:1671-0711(2017)08(上)-0166-04