超临界锅炉末级过热器爆管原因分析

2017-08-10何军张健何天磊

何军,张健,何天磊

(1.国网安徽省电力公司电力科学研究院电源技术中心,安徽 合肥 230601;2.中电华创电力技术研究有限公司,江苏 苏州 215000)

超临界锅炉末级过热器爆管原因分析

何军1,2,张健1,2,何天磊1,2

(1.国网安徽省电力公司电力科学研究院电源技术中心,安徽 合肥 230601;2.中电华创电力技术研究有限公司,江苏 苏州 215000)

对某电厂600MW机组超临界锅炉T91末级过热器爆管进行宏观分析、化学成分分析、微观分析、力学分析。结果表明,由于短时超温,造成氧化皮脱落,形成汽侧阻塞,导致爆管,对此提出防范措施。

超临界锅炉;末级过热器;爆管;短时过热

1 概述

某电厂600MW机组锅炉型号为HG-1900/25.4-YM7,2008年8月投产,为超临界参数变压运行本生直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。该锅炉B修完成后,在点火时发现其末级过热器爆管,截至B修,累计运行时间约6.1万小时。末级过热器位于折焰角上方,沿炉宽方向均匀排列共30屏,每屏由20根管子绕制而成,进口段材料T91,弯头及出口段材料为TP347H,规格为φ38.1×7.5mm。

2 宏观检验

爆口位于锅炉末级过热器左数第21排外数第3圈,T91侧,爆口距离T91/TP347H焊缝约1750mm,由图1可知,爆口开口较大,爆口最大处长度约130mm,呈“鱼嘴”状,且爆口边缘减薄严重,而且存在表面氧化龟裂现象,具有显著的过热爆管特征。

图1 末级过热器爆管宏观照片

末级过热器爆管与很多因素有关,其中主要有材质因素和运行因素等,为对末级过热器材质进行组织对比和性能对比,在末级过热器左数第21排外数第3圈爆口位置边缘、爆口背面、远离爆口分别取3个试样进行分析。

3 化学成分分析

对爆管管样进行化学成分分析,结果符合ASME标准中SA213-T91钢的成分要求,由表1可知,爆管管样没有错用材质,也不存在成分不合格现象。

4 微观组织分析

在上述爆管管样上分别选取爆口位置边缘、爆口背面、远离爆口进行微观分析。金相组织如图2a、b、c所示。

图2 爆口处、爆口背面、远离爆口的照片

表1 爆管管样化学成分分析结果

由图2可知,爆口边缘处区域有马氏体+回火马氏体组织。T91管的碳当量很高,在超温的作用下空冷之后,在恰当的条件下空冷得到淬火马氏体组织。爆口背面显微组织也有马氏体+回火马氏体组织。远离爆口约500mm的位置管子内壁氧化皮厚度约为0.255mm,且氧化皮形态疏松,部分区域存在脱落的现象。该样管的超温区间位于A1和A3之间,这个区间部分铁素体转化为奥氏体,冷却下来奥氏体转化为淬火马氏体,碳化物不溶解反而粗化,Laves相溶解。三处的金相点硬度如表2所示,均高于所规定的数值上限。

表2 布氏硬度试验结果(HBW)

5 机械性能检验

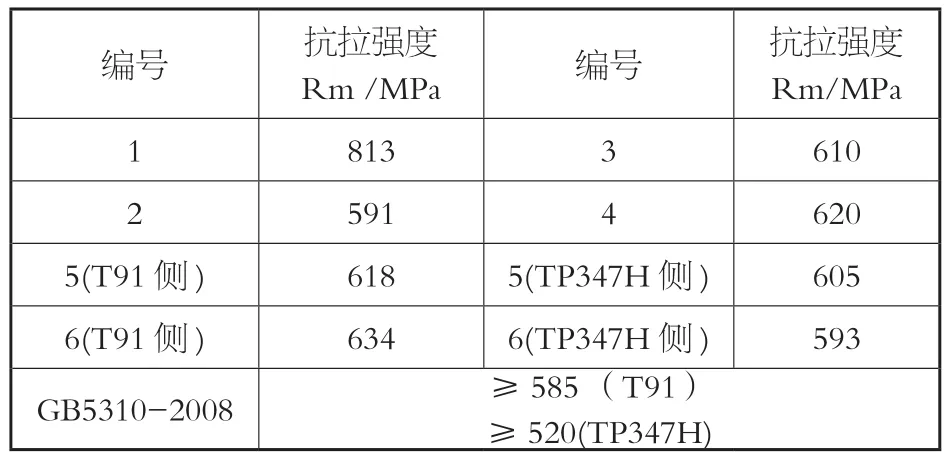

对管样进行拉伸试验,测得拉伸试验性能数据见表3。由表3可知,管样的抗拉强度在其范围内。

表3 拉伸试验数据

6 结果及讨论

末级过热器管发生爆管,爆口在T91侧,为短时超温导致,金相照片中看出T91管内壁均存在较厚的氧化皮,厚度约0.25mm。该锅炉已经运行6.1万小时,根据上述分析,爆管的原因是在锅炉起炉时,温度上升过快,导致末级过热器氧化皮脱落在下部弯头处堆积,堆积的氧化皮减少了管道的流通截面积,使末级过热器发生过热而爆管。

氧化皮的剥落与否,主要取决于氧化皮与母材之间热膨胀系数的差异,热膨胀系数相差越大,氧化皮越容易剥落。氧化皮的膨胀系数约为0.9×10-6,T91的膨胀系数约为12×10-6,TP347H的膨胀系数约为18×10-6。由于氧化皮与母材之间热膨胀系数的差异,当氧化皮厚度达到一定值后,在温度发生变化时,氧化皮即很容易从金属本体剥离。尤其是温度发生反复或剧烈的变化时,如锅炉启停、停炉时强制通风快速冷却,都会加速氧化皮的剥落。

7 防范措施

为防止氧化皮的快速产生和剥落,主要从受热面管金属材料选择、机组运行等方面采取防范措施,避免爆管的发生。

(1)受热面管应选择抗氧化性能优异的金属材料。一般情况是:高铬钢抗氧化性能优于低铬钢;奥氏体钢抗氧化性能优于铁素体钢;冷作硬化钢(如喷完处理)抗氧化性能优于非冷作硬化钢。

(2)锅炉启动过程中加强冷态、热态冲洗工作,严格控制热态冲洗和冷态冲洗的水质指标;充分利用旁路系统进行低压大流量蒸汽冲洗,保证剥落氧化皮等杂质被冲洗干净,并注意控制水质中铁和二氧化硅的含量。

(3)严格控制锅炉升温速度和升压速度,监视炉膛出口烟温,烟温升速应控制在小于2℃/min。应避免使用减温水,尤其是使用二级减温水。

(4)在机组正常运行过程中,机组负荷在50%BMCR以上时升降负荷速率小于1.5%BMCR/ min,负荷在50%BMCR以下时升降负荷速率小于1%BMCR/min,负荷调整过程中,应控制好水煤比,防止水煤比失调,要严格控制高温受热面温度,严禁锅炉发生超温运行。

(5)在机组发生故障跳机,故障比较清楚情况下,不影响汽轮机组冲转、并网前提下,要尽快进行汽轮机组冲转、并网带负荷运行,避免锅炉高温受热面出现大幅度降温。

(6)机组停运时应加强锅炉受热面的检查工作,及时清理受热面管内氧化皮等。可采用氧化皮测厚、内窥镜检查、拍片检查等,本着逢停必检的原则,发现问题及时处理。

[1]宋小龙.新编中外金属材料手册[K].北京:化学工业出版社,2008.

[2]张孝华.超(超)临界机组氧化皮综合防治[J].山东工业技术.17-19

[3]王力园.600MW机组锅炉高温受热面氧化皮剥落原因分析及防治措施[J].广东电力.2011,24(3):52-55.

TK228

:A

:1671-0711(2017)08(上)-0071-02