水石门工程拱坝基础帷幕灌浆试验

2017-08-09王新东

王新东

中国葛洲坝集团第五工程有限公司

水石门工程拱坝基础帷幕灌浆试验

王新东

中国葛洲坝集团第五工程有限公司

针对水石门水库工程坝址区地质条件,为减少大坝地基的渗流量、降低渗透压力,保证地基的渗透稳定,设计采取帷幕灌浆进行基础处理。根据技术规范有关要求,为了提供坝基及水垫塘帷幕灌浆合理的施工程序及有关的技术参数,根据帷幕灌浆试验施工技术要求进行现场帷幕灌浆试验,进一步取得相关的地质资料,探索、提供合理的灌浆设计参数和施工工艺,指导以后的帷幕灌浆施工。同时为了加快施工进度,节约投资,拟将试验与相应部位帷幕灌浆施工相结合,进行生产性帷幕灌浆试验施工,获得技术数据,分析试验结果,为坝基帷幕灌浆提供合理的施工程序及有关的技术参数。

拱坝技术;帷幕灌浆;试验

1 工程地质条件

郧西县水石门水库水源工程库区分布的主要是白云岩,为弱岩溶化岩组,但是库区寒武系中统岳家坪组下部地层和灯影组(Z2dn3)第三段上部地层为滑脱断层接触,因此岩溶较发育,库区谢家河段右岸鱼洞子暗河上、中游段沿断层接触带发育,下游则沿灯影组第三段上部地层沿层面发育。库下游近坝处河湾段左、右岸分布灯影组(Z2dn3)第三段的第一至第二亚段,为中厚和厚层白云岩,属弱岩溶化岩组,岩溶不发育。勘探资料表明,岩石的透水率微弱,左、右岸河湾地带不存在岩溶管道式渗漏。北东向荞麦地断裂切割库区,并延伸到下游库外,但是该断裂为压扭性断裂,钻孔资料证实,断裂带不透水。总之,库区虽然广布碳酸盐岩,但均属弱岩溶化岩组,岩溶不发育,具备了水库的成库条件。

2 灌浆试验目的

为减少大坝地基的渗流量、降低渗透压力,保证地基的渗透稳定,设计采取帷幕灌浆进行基础处理。根据技术规范有关要求,为了提供坝基帷幕灌浆合理的施工程序及有关的技术参数,根据帷幕灌浆试验施工技术要求进行现场帷幕灌浆试验,进一步取得相关的地质资料,探索、提供合理的灌浆设计参数和施工工艺,指导以后的帷幕灌浆施工。

3 试验场地选择与灌浆布置

根据规范要求,灌浆试验的地点应具有代表性,综合考虑各种施工条件,拟选定于左岸413m高程灌浆平洞内0+23.5~0+37.5段进行试验,并根据左岸试验结果在右岸413m高程灌浆平洞内0+24.1~0+36.4段再进行一组对比试验。

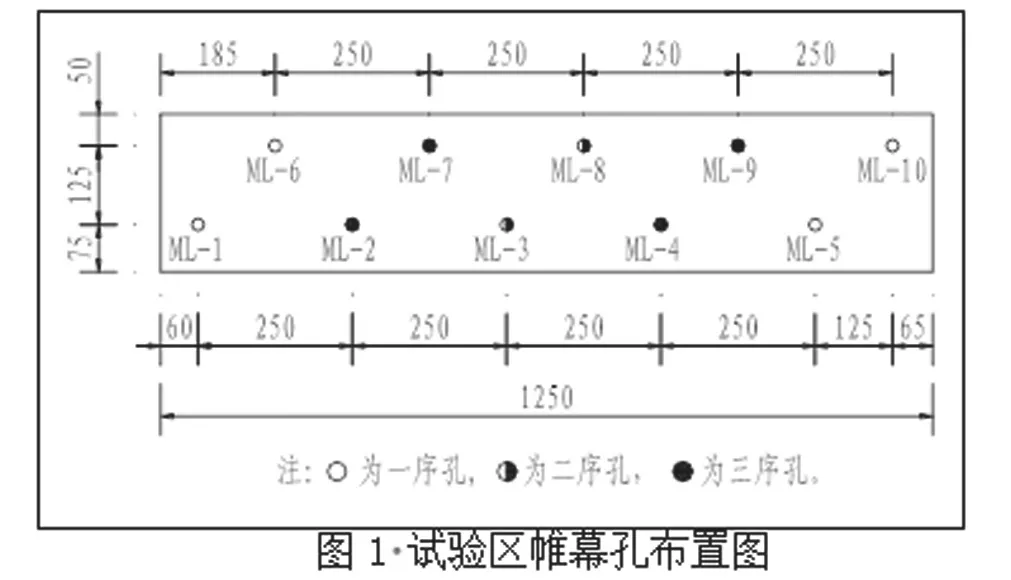

试验区采用双排布孔,上下游各设一排,排距1.25m,孔距2.5m,呈梅花形布置,分三序施工。帷幕采用接地式,深入地基以下相对不透水层。

试验区帷幕孔布置见图1。

4 施工技术要求

4.1 钻孔方向

钻孔全部采用铅直孔,幕孔孔底允许偏差按照要求控制,施工中每钻5米测斜一次。

4.2 钻孔深度

最终孔深以深入至透水率不大于1Lu的孔段以下5米控制。

4.3 钻孔孔径

开孔孔径采用Φ91mm,孔口管采用Φ75mm无缝钢管嵌埋,正式灌浆采用Φ60mm,检查孔采用Φ91mm钻孔。

4.4 灌浆材料

采用符合规范要求的水泥浆。

4.5 灌浆压力

按初定最大灌浆压力4.0Mpa施工,以抬动观测值进行控制。

4.6 最大允许抬动变形值:300μm。

5 施工设备机具

施工采用YQ100、XY-2钻机钻机及两种机型进行钻孔作业,并据此做工效分析及机械适用性选择。

6 钻孔灌浆施工

帷幕试验前先进行平洞底板衬砌,混凝土龄期达到28天以上。帷幕灌浆施工采用“小口径钻孔、孔口封闭、自上而下分段、孔内循环灌浆”的工艺,各孔采用自上而下逐段钻孔、压水和灌浆。

6.1 施工程序

先钻设抬动监测孔埋设监测装置,待凝14天,并能进行正常的观测工作方可钻灌。灌浆孔顺序是先下游排孔,后上游排孔,全部完成后进行整体帷幕检查。

6.2 抬动变形观测

抬动观测孔用金刚石钻Φ91mm深入基岩2m,钻孔完毕后,向孔底注入0.5:1的水泥浆液约0.5m深后及时下入Φ20mm内管至孔底,再下入Φ50mm外管罩护,外管与孔壁间冲黄油。在地面安装千分表,从内管与混凝土盖板相对值的变化,可及时反映岩体抬动变形大小。(见表1)

6.3 钻孔施工

6.3.1 钻孔与分段

接触段开孔孔径采用Φ91mm,以下各段为Φ61mm, 所有钻孔均取芯、编录并进行素描。

帷幕钻孔段长,首段深入基岩2m,第二段长1m,第三段2m,第四段极其以下各段一般均为5m,最大不超过6m。

6.3.2 钻孔冲洗与压水试验

每段钻孔结束后采用大流量压力水从孔底向外敞开冲洗冲洗,至回水澄清后10min止,且孔底残渣不超过20cm。

表1 帷幕灌浆试验抬动观测孔综合成果

表2 灌浆压力控制值

表3

灌浆前均进行单点法压水试验,压力要考虑抬动变形值。在稳定的压力下,每3~5min测读一次压入流量,连续四次读数中最大值与最小值之差小于最终值的10%时即结束,取最终值作为计算值。压水压力控制在不大于1.0Mpa。II、III序孔做简易压水试验。

6.4 灌浆施工

6.4.1 灌浆方法

(1)接触段灌浆及埋管

接触段按照常规方法灌浆,灌浆塞阻塞在基岩面上混凝土内0.5m,进行孔内循环式灌浆,注浆管距孔底距离不大于50cm。灌浆结束后即下入Φ75mm孔口无缝钢管至孔底,注入0.5:1的水泥浆液,将孔内稀浆挤出,待凝3d后进行下段作业。

(2)接触段以下各段灌浆采用小口径、自上而下分段钻灌、不待凝、并利用孔口封闭(不下塞)孔内循环式水泥灌浆工艺,射浆管距孔底不大于50cm。

6.4.2 灌浆压力

帷幕灌浆压力由抬动观测值(小于0.3mm)确定,施工时进行升压试验,分级升压,一般每级0.5Mpa。如发现吸浆量猛增或抬动值增大则立即降压。各段灌浆压力按照规范控制。施工过程中严格控制灌浆压力进、回浆管均安装压力表。

6.4.3 浆液变换

灌浆材料采用P.O42.5水泥。浆液配比按要求采用5、2、1、0.8、0.5等5个比级由稀至浓逐级变换。

6.4.4 灌浆结束与封孔

灌浆段在最大设计压力下注入率不大于1L/min时,继续灌注60min灌浆即可结束。

封孔采用“分段压力灌浆法”,用0.5:1的浓浆复灌全孔,排除孔内稀浆,待回浆打同级浆比重后,提起灌浆管,用该孔最大灌浆压力纯压灌注不小于120min,而后闭浆24h,取掉封闭帽和闭浆器。孔内凝结体顶部浆液析水凹陷处采用浓浆进行二次回填。

7 资料成果分析

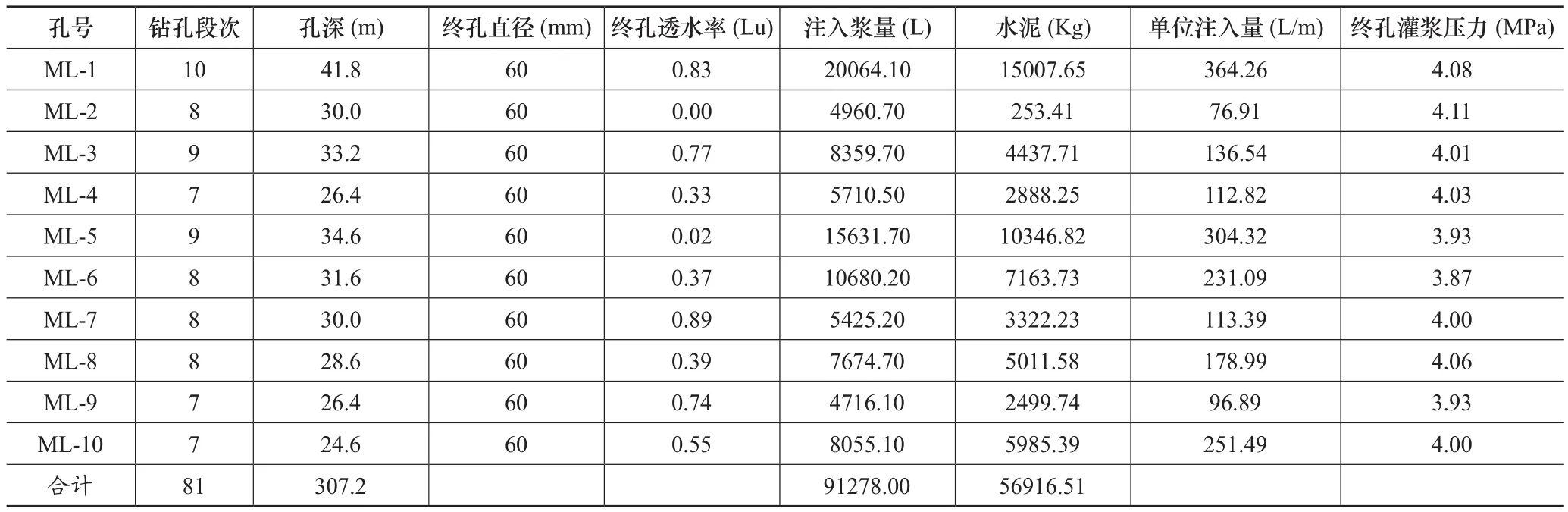

试验综合成果见表2

灌浆试验共计完成10孔,灌浆段长300.5米,单位注入量196.06Kg/m,表明坝基岩层的可灌性良好,灌浆效果明显。下游排单位注入量为214.85Kg/m,上游排单位注入量为173.91Kg/m,递减率为19%。按照I、II、III序孔进行统计,单位注入量也呈递减趋势,且减幅度较大,符合灌浆一般规律。

灌浆试验进一步说明坝址基岩的透水性与其它灰岩地区相比确属较小,岩溶不发育,且风化不深,岩石较完整。通过帷幕灌浆,可以更好的减少基础渗漏,降低渗流压力,增强基础稳定,确保大坝及工程安全。

8 灌浆效果检查

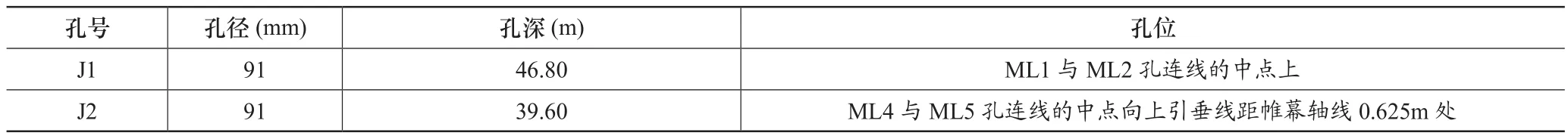

在灌浆结束后根据成果资料由监理工程师布置2个灌后检查孔进行取芯及自上而下分段进行压水试验和灌浆。

8.1 孔位布置 见表3)

8.2 检查目的

J1孔:ML-1孔是试验孔中水泥浆注入量最大的孔,且终孔时岩层透水率大于设计防渗要求而加深两段才符合要求。

J2孔:ML-5为I序孔,相应岩层的透水率和水泥浆注入量均较大,同样是加深两段才符合要求,了解幕体的岩层透水情况。

8.3 检查孔施工

检查孔自上而下分段阻塞进行单点压水试验,孔段长首段段2m,第二段3m,以下各段为5m,终孔段不超过6m。压水压力第一段为0.8MPa,第二段及以下为1.0MPa。J1孔孔深46.8m,分10段;J2孔孔深39.6m,分9段,压水试验结束后,按照灌浆要求,用2.0MPa的压力进行一次全孔的孔内循环灌浆并封孔,两孔共计灌注水泥量1.03t。说明灌浆成果良好。

9 结束语

通过试验表明,大坝基础岩层结构简单,岩性单一,没有较强的透水带,岩层可灌性良好。灌浆过程通过布置的抬动观测装置进行监测,均为发现抬动现象,在大坝基础帷幕灌浆施工时最大灌浆压力可以提高到4.5MPa,且试验中确定的排距1.25m和孔距2.5m能够满足坝基防渗要求。

施工采用“小口径钻孔、孔口封闭、自上而下分段、孔内循环灌浆”的工艺是合理的,并为后期的大坝帷幕灌浆提了设计依据。

[1] 《水工建筑物水泥灌浆施工技术规范》(SL 62—94)

[2] 水利水电工程施工组织设计手册 北京:中国水利水电出版社,2001.