燃气锅炉过量空气系数对锅炉热效率的影响研究

2017-08-09赵贵林李荣花黄琼英

赵贵林,李荣花,黄琼英

(1.中国石化达州天然气净化有限公司,四川达州 635000;2.中国石化中原油田油气储运管理中心,河南濮阳 457000;3.中国石化中原油田天然气处理厂第二气体处理厂,河南濮阳 457000)

燃气锅炉过量空气系数对锅炉热效率的影响研究

赵贵林1,李荣花2,黄琼英3

(1.中国石化达州天然气净化有限公司,四川达州 635000;2.中国石化中原油田油气储运管理中心,河南濮阳 457000;3.中国石化中原油田天然气处理厂第二气体处理厂,河南濮阳 457000)

燃气锅炉以天然气为燃料,燃烧产生热量生产饱和蒸汽或过热蒸汽。以某天然气净化厂CG-75/3.82-Q型燃气锅炉为例,分析了该锅炉生产运行中过量空气系数对锅炉热效率的影响,理论计算了不同炉膛烟气出口氧含量下的锅炉热效率及锅炉过量空气系数的合适区间,为燃气锅炉的配风操作提供了理论依据和技术支撑,可为同类研究提供思路。

过量空气系数;热效率;燃气锅炉

锅炉燃烧运行中设备难以保证燃料和理论空气量的刚好完全燃烧,为了使燃料尽可能地完全燃烧,必须多供给一些空气量,这部分空气量称过量空气量。实际空气量(即理论空气量与过量空气量之和)与理论空气量之比为过量空气系数记为α。过量空气系数既可以反映锅炉的经济运行,又可以反映锅炉运行操作的技术水平。因此,过量空气系数是锅炉运行非常重要的燃烧技术指标。本研究通过对净化厂锅炉热力计算,对比了不同过量空气系数对锅炉燃烧效率的影响,研究发现控制过量空气系数对降低排烟损失和提高锅炉效率至关重要。

1 动力站锅炉现状

某CG-75/3.82-Q型燃气锅炉为单汽包、单炉膛、平衡通风、自然循环锅炉,燃气燃烧后排放出烟尘、氮氧化物等大气环境污染物。若在锅炉运行时过量空气系数控制不当,导致锅炉炉膛内燃烧工况不佳,即浪费能源,又达不到环保排放标准。据《TSGG0002-2010锅炉节能技术监督管理规程》,关于锅炉排烟处的过量空气系数的规定为:负压燃油(气)锅炉,不大于1.25。按过量空气系数α=21/(21-O2%)计算,O2含量为4.2%。而实际运行中额定功率下绝大多数燃气锅炉的过量空气系数不到1.15,更有将过量空气系数控制在1.05~1.10,此时含氧量为1%~1.9%。若以锅炉50%负荷条件下长期运行,建议过量空气系数控制在1.15的较低值,此时含氧量为2.74%,推荐控制指标不大于3%。净化厂现锅炉过量空气系数因接近低限负荷运行常运行在>5.5范围,过量空气系数过高或过低都不利于燃烧,都会影响锅炉的热效率。

2 过量空气系数与锅炉热效率关系

过量空气系数实质上是反映燃料和空气配比的一项数值,是衡量锅炉燃烧配风的尺度。过量空气系数过大,表示炉内供风过多,不仅降低炉温,恶化燃烧,而且使烟气量增加,从而引起锅炉排烟热损失增加,锅炉效率降低,同时也使风机的电耗以及净化厂用电率增加。同样,过量空气系数太小则不能保证天然气充分燃烧。

从锅炉的热损失来分析,锅炉的排烟损失、烟气中剩余可燃气体(CO、H2、CH4)所引起的气体不完全燃烧热损失随着过量空气系数而变化的,炉膛出口过量空气系数对排烟损失和不完全燃烧损失有直接影响。当α增加时,空气量增多,燃料有更多的机会遇到空气,使气体不完全燃烧热损失减少,但也导致排烟热损失升高。排烟热温度和排烟体积的大小决定了燃气锅炉的绝大多数热损失,而气体不完全燃烧热损失只占不到1%。因此建议在保证完全燃烧的情况下,尽量降低过量空气系数。在过量空气系数最低时,锅炉的热损失最小,热效率最高,以此充分利用燃料热量,达到节约燃料的目的。

3 燃烧效率计算

以下数据分析均以锅炉负荷为30t/h运行的最不利工况为条件。据现场数据统计,锅炉负荷为30t/h时,其外供中压蒸汽温度400℃,平均压力3.5MPa,查对应温度下的过热蒸汽焓值为3 221kJ/kg,按常温25℃查该压力下的水的焓值为86kJ/kg。锅炉排污量按1%计算,饱和水焓值为2 802kJ/ kg,锅炉每小时有效吸热量Qgl=D(hq-hgs)*103+Dps(hps-hgs)*103=94 864 800kJ/h。

锅炉在该负荷下的燃料用量为3 600m3/h,净化厂供气燃料热值为34 872kJ/m3,则锅炉每小时有效发热量为Q=BQnet-ar= 125 539 200kJ/h,则锅炉在较低的负荷30t/h工作条件下,其锅炉热效率为η=Qgl/Q约为75.6%。

4 燃料的燃烧计算

根据过量空气系数的定义,完全燃烧时α=21/(21-O2%),在运行中只要知道了烟气中的含氧O2,就可以知道运行中的过量空气系数。O2为2%、3%、4%、5%、6%时,α对应分别为1.105、1.167、1.235、1.25、1.313、1.4。

燃烧所需的空气量计算,据化验分析燃料气成份中CO2为2.029 08%,H2O为0.003 58%,H2为0.025 47%,N2为0.705 68%,H2S为0.016 33%,CH4为97.057 57%,C2H6为0.152 18%,C3H8为0.010 11%,低位发热值Qnetar为34 782 kJ/Nm3,则燃料所需空气量Vk0=1/21*[0.5H2+0.5CO+Σ(m+n/4)CmHn+1.5H2SO2)]=9.273m3/m3。

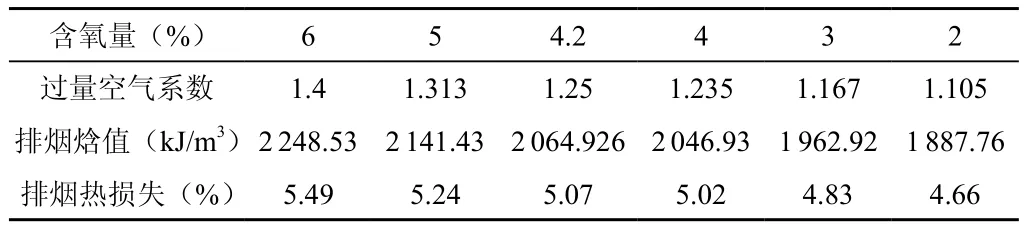

排烟热损失(Hpy-αVk0(c )lk)/Qnetar=4.66%,不同过量空气系数下的排烟热损失如表1。

表1 不同过量空气系数下的排烟热损失

可知,减小过量空气系数值,其排烟热损失越小,即对应提高锅炉热效率,燃料用量越少。炉膛烟气出口含氧量由6%降低到3%,对应锅炉热效率可提高0.66%,降低到2%,热效率可提高0.83%。

5 提高热效率对燃料量的影响

当蒸汽产量为30t/h时,Qgl=D(hq-hgs)*103+Dps(hps-hgs)*103=831 015 648 000 kJ/a。

炉膛烟气出口含氧量由6%降低到3%,提高热效率0.66%,折算燃料量B=Qgl*η/Qgl*η=157 688m3;由6%降低到2%,提高热效率0.83%,折算燃料量B=198 305m3;

提高锅炉燃烧热效率η值,对应燃料气用量表变化如表2:

表2 燃烧热效率下燃料气用量变化

可知,控制烟气氧含量可有效节省燃料用量,若控制氧含量至3%,每年可节省燃料15余万m3;同时尾部烟气含量NOX由空气中的氮气高温氧化而成,NOX生成影响因素主要是燃烧温度和过量空气系数,控制过量空气系数值还可有效减少尾部烟气NOX含量。改进燃烧器与锅炉配风,可提高锅炉燃烧效率和减少NOX生成。

6 结论与建议

该锅炉存在热效率较低的问题,通过控制炉膛出口氧含量可提高锅炉热效率,同时具有良好的经济效益。建议在实际生产中执行炉膛出口氧含量为4%的指标,将炉膛出口氧含量工艺指标由3%~6%修订为2%~4.2%,并将指标纳入锅炉运行操作考核范围内,对比新指标与原指标下的节能减排与降低烟气NOX含量效果,进一步优化运行参数。

S t u d y o n t h e I n f l u e n c e o f E x c e s s A i r C o e f f i c i e n t o f G a s-f i r e d B o i l e r o n B o i l e r T h e r ma l E f f i c i e n c y

Zhao Gui-lin,Li Rong-hua,Huang Qiong-ying

In this paper,a gas-f i red boiler(CG-75/3.82-Q)gas-f i red boiler is used as an example to analyze the effect of excess air supply on the boiler in the production and operation of the boiler.The boiler gas is used as a fuel to produce a saturated steam or superheated steam.The thermal eff i ciency of the boiler and the excess air coeff i cient of the boiler under different oxygen content of the furnace are calculated.The present study provides the theoretical basis and technical support for the gas distribution operation of the gas boiler,which can provide the idea for the similar research The.

excess air coeff i cient;thermal eff i ciency;gas boiler

TK227

B

1003-6490(2017)08-0123-02

2017-06-04

赵贵林(1987—),男,重庆开县人,助理工程师,主要从事高含硫气田水务管理及水处理技术研究。