车轮钢380CL的加工硬化特性研究

2017-08-08杨荣

杨荣

摘 要:本文对车轮钢380CL加工硬化特性进行研究,得出材料冷变形量与硬度、屈服强度、抗拉强度的关系。根据其加工硬化力学规律,提出一种以硬度测试来预测车轮成型后实际力学性能的计算方法,并通过截取车轮产品小试样来进行拉伸实验验证。结果表明:以硬度推算车轮成型后力学性能是一种可靠的方法。

关键词:车轮钢380CL;加工硬化;硬度测试;力学性能

中图分类号:U463.83 文献标识码:A 文章编号:1005-2550(2017)04-0097-05

Abstract: This manuscript had made researches on the work hardening properties of 380CL, a kind of steel used to make wh?eel, and the relations among degrees of cold deformation, hardness, yield strength and tensile strength had been obtained. Based on these relations, this paper proposed a hardness test method to predict the actual mechanical properties of wheels after forming process; Meanwhile an experimental verification was carried out through the tensile test of samples cut from wheels. The results demonstrated that it was a reliable method based on hardness to predict the actual mechanical properties of wheels.

Key Words: wheel steel 380CL; work hardening; hardness test; mechanical property

1 引言

車轮是汽车的一个重要部件,对汽车行驶的安全性、稳定性、平顺性和牵引性等起着重要作用,对能源的消耗、轮胎的寿命和驾驶员的劳动强度都有较大影响[1]。长期以来,车轮等汽车零部件一直是以材料的屈服强度、抗拉强度等基本力学性能指标作为设计的依据,并以此来预测零件的功能[2]。然而,产品的成型工艺会使材料产生较大的塑性变形量,引起材料强度和硬度升高、塑性和韧性降低的现象[3],例如车轮的轮辐旋压、轮辋滚压等成型工艺。目前公司在车轮产品设计时没有考虑冷塑性变形工艺对车轮材料和车轮性能的影响,这样会造成预测零件功能有所偏差,因此研究车轮材料加工硬化特性具有十分重要的实际意义。

许多车轮产品关键部位因受到产品结构的限制,不能直接在成品上取样进行拉伸实验,所以需要通过其他方法来获得其材料性能。目前,常规的方法是通过检测产品关键部位的硬度,然后根据国际标准ISO18265:2003以及国家标准GB/T1172-1999中列出的硬度与强度换算表,确定该部位材料的抗拉强度。然而,相关研究表明[4],由于钢材化学成分的差异、制造工艺的不同,钢铁材料抗拉强度和硬度之间的换算关系存在着较大的分散性,所以需要建立车轮钢生产工艺条件下钢材的强度与硬度的关系。

2 实验

2.1 实验材料

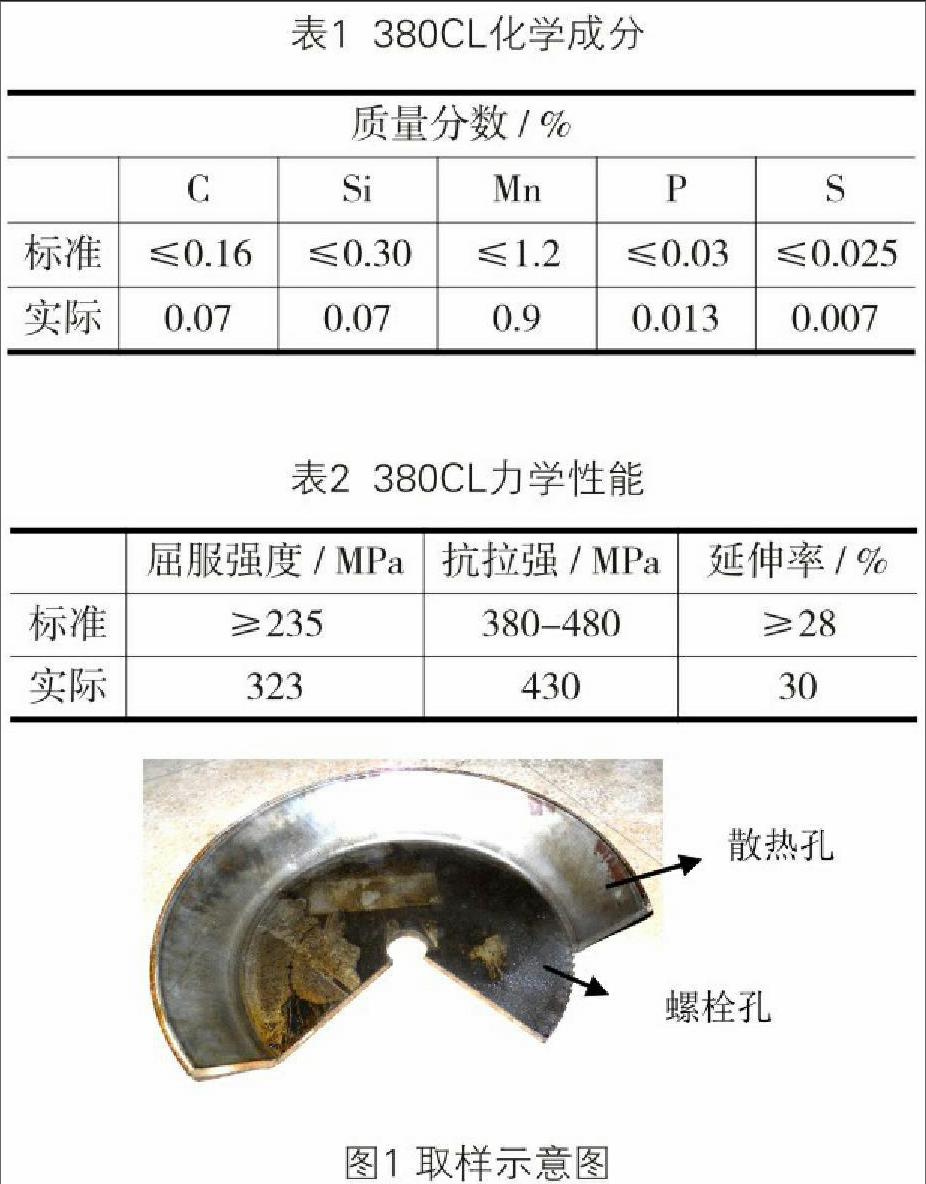

车轮专用钢380CL是本文研究的对象,其材料特性如下所述。

2.1.1 化学成分

2.1.2 力学性能

2.2 实验方案

本文拟通过给定原材料不同变形量来研究其加工硬化规律[5-7],以此获得生产工艺下车轮材料的实际力学性能。

(1)通过对车轮原材料380CL的一系列试验,研究变形量、强度与硬度的之间的关系:380CL原材料经过0%~20%不同变形量的冷拉伸变形,测量其变形量与材料硬度、屈服强度、抗拉强度之间的关系。硬度测试在试样横截面,在厚度方向上均分三份,每个厚度上沿试样方向均匀测试10个点,求平均值。

(2)根据步骤(1)获得的规律,通过硬度计算原材料为380CL产品关键部位加工硬化后的材料力学性能:测定产品各部位的显微硬度,根据获得材料硬度与强度的关系,换算出成型后产品各部位的力学性能。

(3)通过拉伸试验,获得产品关键部位材料的拉伸强度,与步骤(2)的数据进行对比,验证步骤(1)获得的规律。

2.3 实验设备和使用条件

2.3.1 拉伸实验

实验设备:SANS20吨电子拉压实验机

实验执行标准:GB/T 228-2002

实验室温:20℃

2.3.2 硬度实验

实验设备:上海研润HV1000

实验执行标准:GB/T4340. 1-1999

实验室温:20℃

2.4 取样说明

在旋压成型工艺后,轮辐的状态如图1所示;螺栓孔部位为未旋压变形区(平面部位),该部位材料基本没有产生冷变形;散热孔部位已旋压变形区(锥面部位),该部位材料产生较大的冷变形。为了研究冷变形工艺对原材料性能的影响,取这两部位材料作为硬化前后对比试样。

采用砂轮切割机和线切割相结合的方法,从产品上获得实验样件,尽可能减小由于取样加工方式对材料性能产生的影响。为保持螺栓孔部位与散热孔部位材料的真实状态,拉伸实验取样时厚度尽量取产品的原始厚度。在厚度一定的情况下,受车轮结构限制,拉伸试样只能取非标样,不能取标准试样。

根据文献[8-10]和金属材料室温拉伸试验方法标准GB/T 228-2002可知,拉伸试样尺寸变化对屈服强度和抗拉强度影响较小,对延伸率和端面收缩率影响较大。因本文主要研究材料强度指标,故取非标样对本文的研究结果影响较小。

本文拉伸试样非标样名义尺寸为:螺栓孔部位材料试样:14.1×5×25(标距)mm;散热孔部位材料试样:10×5×25(标距)mm;由于试样切割存在尺寸误差,每个试样实际尺寸见下文拉伸实验数据表。在螺栓孔部位取试样3个,在散热孔部位取试样5个。拉伸试样形态如下图2所示。硬度实验是在上述两个部位每部位取3个试样,每个试样沿厚度方向均匀测试5个点。

3 实验结果与分析

3.1 冷变形对380CL强度与硬度的影响

根据前面所述的实验方法,测得不同变形量下材料的性能,如下表3所示:

图3为冷变形量与硬度、屈服强度、抗拉强度的关系曲线图,曲线总的变化趋势是随着变形量的增加、强度和硬度逐渐增大。随着变形量的增加,最后屈服强度与抗拉强度的差距逐渐减小。

3.2 硬度预测加工硬化后的力学性能

通过对比表4中的数据可以发现,螺栓孔处的硬度为129,而散热孔处的硬度为193,两者之间存在较大的差异,说明经旋压成型后,轮辐材料的力学性能产生明显变化。根据硬度与强度的关系——公式(1)和公式(2),推测车轮旋压成型后材料实际力学性能如下表5所示:

3.3 车轮小试样拉伸实验

在螺栓孔部位取试样3个,在散热孔部位取试样5个,进行拉伸实验,材料的抗拉强度如表6所示,拉伸试验曲线如图6所示:

根据表6所示的拉伸强度可以看出,螺栓孔处拉伸试样的平均抗拉强度为436.6MPa,散热孔处拉伸试样的平均抗拉强度为586.0MPa。根据图6的拉伸试验曲线可以看出,在相同载荷的作用下,螺栓孔处拉伸试样的变形较大,而散热孔处拉伸试样的变形较小。上述试验结果表明,经过旋压成型工艺后,散热孔处材料的抗拉强度得到了明显的增强,而延伸率则相对降低。

3.4 结果对比和分析

表7所示,是上述两种方法获得的拉伸强度。首先,分析螺栓孔处材料的拉伸强度;根据公式(2)计算出的拉伸强度为430.4MPa,根据产品试样的拉伸试验获得拉伸强度为436.6MPa,两者的偏差为1.5%。其次,分析散热孔处材料的拉伸强度;根据公式(2)计算出的散热孔处的拉伸强度为534.8MPa,根据散热孔处产品试样的拉伸试验获得拉伸强度为586.0MPa,两者的偏差为8.7%。最后,分析旋压成型工艺对材料力学性能的影响;通过表7中数据可发现,经过旋压成型后,螺栓孔部位的原材料,没有发生冷变形,该部位的抗拉强度为436.6MPa,与原材料的抗拉强度基本相同,而散热孔部位材料发生了较大的冷变形,该部位的抗拉强度由430 MPa增大到了586 MPa,增大了36.2%。

综上所述,成型工艺对材料的力学性能存在较大的影响,经过旋压工艺后,散热孔处材料的抗拉强度增大了36.2%。利用车轮钢380CL硬度与抗拉强度之间的公式(2),推测相关车轮产品的抗拉强度,与产品实际抗拉强度之间的偏差较小,例如散热孔处的偏差率为8.7%,比未考虑加工硬化的抗拉强度偏差率26.6%相比,得到大幅的降低,说明以硬度推算车轮成型后力学性能是一种可靠的方法。

4 结论

1、经过不同变形量来研究材料的加工硬化特性,说明380CL硬度与抗拉强度是存在线性相关性。

2、对比旋压前后材料的拉伸曲线,曲线有很大的差异,说明成型工艺对材料力学性能影响较大。

3、利用硬度推测抗拉强度与实际抗拉强度的偏差率为8.7%,比未考虑加工硬化的抗拉强度偏差率26.6%相比,得到大幅的降低,说明以硬度推算車轮成型后力学性能是一种可靠的方法。

参考文献:

[1]崔胜民, 杨占春.汽车车轮疲劳寿命预测方法的研究[J].机械强度, 2002, 24[4]:617-619.

[2]马鸣图.论材料性能与零件功能的关系[J].热处理, 2014, 29[2]:1-13.

[3]束德林.工程材料力学性能[M].北京:机械工业出版社, 2007: 15-17.

[4]沈保罗, 李莉, 岳昌林.钢铁材料抗拉强度与硬度关系综述[J].现代铸铁, 2012[1]:93-96.

[5]张御天, 付彭怀, 张满.TP2紫铜的加工硬化特性[J].热加工工艺, 2008, 37[5]:127-129.

[6]吴斌, 杨恒, 刘礼华.镍钛合金材料加工硬化的力学性能和机制.江苏冶金, 1997[4]:26-30.

[7]Emin Bayraktar, Fazal A. Khalid, Christophe Levaillant. Deformation and fracture behaviour of high manganese austenitic steel. Journal of Materials Processing Technology, 2014[147]:145-154.

[8]巴虹.拉伸试样尺寸精度对拉伸试验结果的影响[J].鞍钢技术, 2001[4]:72-73.

[9]田庆荣, 王克杰.矩形截面拉伸试样尺寸对钢板力学性能测试结果的影响[J].天津冶金, 2011[1]:38-41.

[10]吕晓刚.试样尺寸对拉伸试验结果的影响[J].金属热处理, 2015[40]:451-454.