基于门铰链装配策略对车门公差能力的研究

2017-08-08朱立君

朱立君

摘 要:车门尺寸匹配区是汽车外覆盖件重要的直观感知质量区,车门铰链的装配方式与控制对车门与车身匹配的间隙和面差有着非常重要的意义。本文详细介绍了车门铰链各种装配策略,分析了各装配策略的控制方向与公差传递的累积和吸收,重点分析了三类常见车门铰链的装配尺寸链。运用VisVSA软件模拟实际装配过程,以公司某车型前门中门实际尺寸匹配为例,对基于门铰链装配策略的车门公差能力进行分析与研究。从而实现了新产品尺寸的稳健设计,丰富了公司大数据库,为公司后续新产品尺寸开发提供了数据上的参考。

关键词:车门铰链;装配策略;尺寸链;VisVSA;尺寸工程

中图分类号:U463.83+4 文献标识码:A 文章编号:1005-2550(2017)04-0049-06

Abstract: The door dimensional matching area is an important intuitive perception of auto body drawing part quality area. And it has very important significance for the gap and flush of the door matching with body to the hinge assembly way and control. This paper introduces in detail the door hinge various assembly strategy, and analyze the every assembly strategy control direction and the accumulation and absorption of the tolerance transfer. Then we analyzed the dimensional chain of three kinds of common door hinge assembly. Using VisVSA software to simulate the actual assembly process, and taking the front door dimensional matching with rear door of the company car as an example, we study the door tolerance ability based on the strategy of door hinge assembly. So it can realize the robust design of the new product dimension, and enrich the company dimensional database, then provide the company reference data for the follow-up development of new product dimension.

Key Words: Door hinge; Assembly strategy; Dimensional chain; VisVSA; Dimension engineering

引 言

汽車车门是驾驶员和乘客进入车里必须经过的通道,是整车上客户关注度和使用频次最高的总成零件之一。车门与车身的尺寸匹配品质直接影响着整车的风噪声和外观美度[1],作为直接支撑车门旋转运动的铰链就显得非常关键与重要,其车门铰链的装配策略与控制对车门与车身匹配的间隙和面差有着非常重要意义。

车门铰链把车门与车身直接连接在一起,在汽车车门关闭时,车门门锁与铰链来承力车门的重量;在汽车车门打开时,车门的重量是完全由车门的铰链来承受[2]。作为车门旋转的一个重要安全运动件,车门铰链的装配方式与尺寸控制,是整车尺寸工程中偏差分析重要的组成部分。

1 车门尺寸匹配偏差源分析

汽车外观尺寸匹配精度的制造控制依然是困扰许多汽车企业的难点,其中车门与车身的装配尺寸公差控制更尤为复杂。车门装配公差分配是指汽车车门在前期设计时按照一定的装配尺寸需求与实际制造能力而为各装配组成环进行分配设计的合理公差[3-4],是尺寸工程中重要的尺寸分析与设计,目前车门装配工艺流程如下图1 所示:

针对前后门与车身之间匹配公差的设计与控制,从尺寸工程来分析,主要受到下面三种偏差源的影响:

①产品几何尺寸质量:侧围上与车门直接相关的间隙面差特征、侧围上门铰链贴合面以及门或铰链安装工具到侧围的定位特征;门铰链到门和侧围的贴合面以及到安装工具的定位特征;门总成与侧围直接相关的间隙面差特征、门总成上铰链贴合面以及到安装工具的定位特征。

②工装稳定性与重复性:工装夹具与安装工具定位方式的选择、定位点的选择以及同心孔试验重复性的验证。

③调整工艺:前门与后门间隙段差的调整。

通过尺寸偏差源分析,寻找产生装配偏差的原因或分析零件尺寸定位策略的合理性,并能有效地发现新产品尺寸设计中的公差问题并及时改进,从根本上保证了新产品设计的合理性与制造质量。

2 车门铰链装配策略

车门铰链与车身和车门的连接方式通常为螺栓连接或者焊接连接,由于焊接造成的焊接变形相对明显,并且焊接后铰链无法进行调整,因此一般连接方式为螺栓连接。目前,车门铰链的种类很多,按照铰链的装配方式或者说定位方式,常用的典型铰链类型主要有四种:自定位铰链(双侧)、自定位铰链(车门侧)、铸造铰链(双侧过孔)和焊接铰链(双侧焊接)[5],见下图2所示:

车门铰链的装配策略决定着车门的装配策略。下面详细介绍了各种铰链装配策略及其优缺点,然后对每种装配策略控制方向以及装配公差传递的累积和吸收进行分析,具体分析见关系图3所示:

在上述中所谓的自定位就是开小孔,即其安装时不需要定位夹具或者安装工具,否则就是过孔了。目前,铰链一般为两片活页,分别称为侧围铰链与车门铰链。

在图3中,我们对各类铰链装配策略或者装配方式的优缺点进行了剖析,可知,福特、PSA等铰链类型车门装配策略方案主要采用装配策略1工艺方案,即铰链自定位;德系车企主要采用铸造机加铰链装配策略,也就是装配策略4工艺方案,即车门侧铰链与侧围侧铰链均需要安装工具或者定位夹具,车门均需要均匀调整;现代、路虎铰链类型车门装配策略方案为先通过定位夹具或者安装工具定位安装铰链,再自定位直接挂车门,即装配策略6工艺方案。目前,装配策略3工艺方案暂无车企使用此铰链装配策略,此装配策略工艺具有较高的研究价值工艺,可视为装配策略工艺方案1的优化与改进。

不同的铰链装配策略也产生了不同的生产工艺方案,可某些铰链装配策略的装配尺寸链是相同的。铰链装配策略方案2与铰链装配策略方案6的装配尺寸链是相同的,铰链装配策略方案4与铰链装配策略方案7的装配尺寸链是相同的。尺寸链的相同,也就意味着其装配策略方案中各装配件之间公差的传递与累积是相同的。综上所述,我们基本可以提炼为三类常用铰链装配策略方案:

策略方案一为福特、PSA等铰链类型车门装配策略方案,其翼子板一般关联机舱定位安装;策略方案二是现代、路虎等铰链类型车门装配策略方案,其翼子板一般关联机舱定位安装;策略方案三为德系车型等类型车门装配策略方案,其翼子板一般关联车身主基准定位安装。

三类常用铰链装配策略方案之间,其产品的装配关系、装配方法以及装配性能要求是不同的,即每类铰链装配策略方案都有一个对应的装配尺寸链。我们通过分析每个装配尺寸链,来分析每个装配策略方案间的装配公差的传递与累积,进而确认每个装配策略方案的装配精度能否保证与合理,从而验证相关零件尺寸公差的设计是否协调与合理。

3 三类铰链装配策略方案装配尺寸链的分析

为了满足新产品的功能要求和加工的经济性,我们需要考虑它的装配精度;为了能够合理解决如何保证装配精度的问题,我们需要进行装配尺寸链的分析与研究。所谓装配尺寸链就是讲整车零部件在实际装配时由相互关联部件的相关尺寸(如X向、Y向及Z向间距离等)或者相互位置关系所构成的尺寸链[6],准确建立零件的尺寸链是进行装配精度分析研究的基础。策略方案一的装配尺寸链如下图4所示:

所以,铰链装配策略方案一的尺寸链构成如下:

策略方案二的装配尺寸链如下图5所示:

所以,铰链装配策略方案二的尺寸链构成如下:

策略方案三的装配尺寸链如下图6所示:

所以,铰链装配策略方案三的尺寸链构成如下:

1、前门间隙匹配面轮廓度

2、侧围间隙匹配面轮廓度

3、后门间隙匹配面轮廓度

4、人工调整偏差

4 基于虚拟制造的车门周边间隙公差能力研究

将制造过程中整车、白车身、零部件尺寸精度评价工作,通过系统运用尺寸SE、尺寸链以及装配偏差虚拟仿真分析等手段,前移到工程化设计阶段。

4.1 车门的公差设计

零部件的公差信息和定位信息一般由GD&T图纸读取,包含了零件基准、公差以及关键产品特性。根据公司现行制造能力以及产品尺寸设计要求,某车型的前门公差设计信息如下图7所示,因篇幅所限,下面仅列出前门公差信息。

4.2 车门基准转换后尺寸精度能力

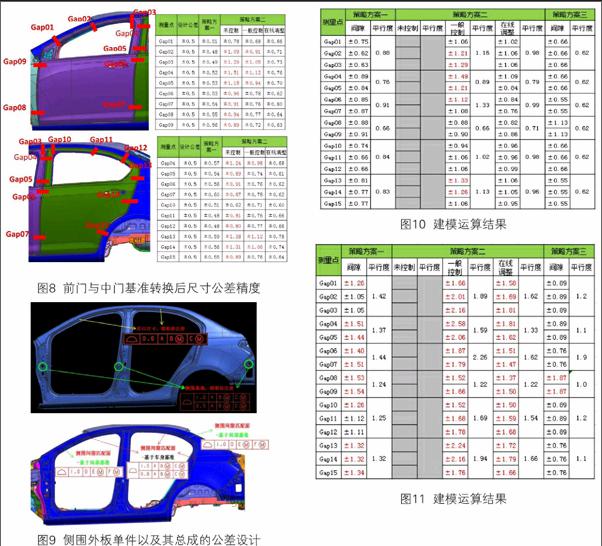

根據公司尺寸公差设计的数据库以及现行车间制造能力,车门总成的初步设计公差为±0.5mm。车门总成所设计的公差值在铰链装配策略方案一以及方案二的装配下,车门间隙特征值相对于装配基准自身将发生变化,即前门与中门基准转换后车门总成的尺寸公差。运用VisVSA三维偏差分析软件进行车门总成公差建模分析,进而量化车门总成分别基于装配策略方案一与策略方案二基准转换后的公差能力,其模拟运算结果如下图8:

由图8模拟运算结果,可知前门与中门基准转换后其设计公差值的变化与波动。模拟运算结果中显示红色的数据,表示基准转换后其公差值变化较大。可知前门与中门铰链装配策略方案一基准转换后公差值稳定性最好,且变化较小。

4.3 侧围的公差设计

由尺寸偏差源分析可知,车门与车身外观的DTS还与侧围外板公差的设计与控制有关。根据公司尺寸公差设计的数据库以及现行车间制造能力与经济性,侧围外板单件以及侧围总成的初步设计公差如下图9所示:

4.4 基于VisVSA软件建模分析

根据公司工装科提供的工装尺寸公差设计数据库以及现行车间制造能力,设定焊接工装公差为±0.2mm,其车门总成以及车身尺寸公差的设计按上述4.1—4.3章节分析设定的公差值输入。基于VisVSA软件,分别对铰链装配策略方案一、铰链装配策略方案二、铰链装配策略方案三进行公差建模,进而分析前门中门周边间隙公差精度。

4.5 建模仿真结果

在对三类铰链装配策略进行公差建模以及模拟实际装配过程时,首先模拟分析所有的环节均控制过程性能指数PPK≥1.0,其模拟运算结果如下图10所示;然后模拟分析所有的环节均不控制过程性能指数PPK,按静态公差控制进行模拟运算,其运算结果如下图11所示。

所谓过程性能指数PPK[7]是公差宽度除以过程性能,其是对实时过程性能的评价或者初始过程能力的评估,它也是包含固有偏差和特殊偏差之和过程总变差的反映与评估。

在上述运算结果表中,红色数据表示此车门间隙存在一定概率需要人工精调。通过上述两组数据对比可知,我们在实际生产中应该控制过程性能指数PPK,来反映实时过程的性能,需要实时对当前样本的不合格率进行估算。

综上可知,铰链装配策略方案一与铰链装配策略方案三模拟运算数据均较好,然而铰链装配策略方案三是人工精调的,且车门铰链安装的两步操作均需要定位夹具或者安装工具。铰链装配策略方案一能够省去大型的定位夹具或者安装工具,员工易操作易调整,且总装门线分装方便;但策略方案一对车身相关区域尺寸精度要求很高,需要特殊保证。铰链装配策略方案二综合了策略方案一与策略方案二的优缺点,是目前汽车制造厂运用较多的车门铰链装配策略方案。

5 结论

本文详细介绍了车门铰链各种装配策略方案并分析其优缺点,进而对各装配策略的控制方向以及在各个控制方向公差传递的累积和吸收进行了分析与探讨,重点分析了三类常见车门铰链的装配尺寸链。以公司某车型前门中门实际尺寸匹配为例,运用VisVSA软件模拟实际装配过程,对基于门铰链各类装配策略的车门公差能力进行建模与分析,通过模拟运算进而量化了三类基于门铰链装配策略方案的车门公差能力。根据模拟分析得到的数据,不同汽车制造商可以根据自身的车身制造精度要求以及制造经济性要求,可以更为直观地进行选择车门铰链装配方式。

本文基于虚拟实际制造过程,量化了车门铰链装配策略方案对车门周边间隙公差精度的影响,丰富了公司数据库,为公司后续新产品的开发提供数据上的参考,从而能够更好地实现新产品尺寸的稳健设计可靠性。每个车企都应该积极主动地运用好“尺寸虚拟分析与验证”技术,建立起公司内部的大数据库,以使新产品尺寸设计形成尺寸链标准化,从而形成企业品牌的核心竞争力。

参考文献:

[1]焦熙印, 姜昆, 李国华等. 控制车门下沉的设计方法[J].农业装配与车辆工程, 2014,52(3):66-67.

[2]李辉, 禹文涛, 张胜俊等. 基于CATIA的汽车车门铰链设计[J].企业技术开发, 2013,32(8):5-7.

[3]郑丞,金隼,来新民等. 基于非合作博弈的公差分配优化[J].机械工程学报, 2009,45(10):159-165.

[4]宋华, 谭志军, 黎朝琳等. 车身公差分配及蒙特卡洛模拟装配验证[J].四川兵工学报, 2014,35(10):73-76.

[5]姚磊, 杜坤, 邓方艳. 车门系统匹配控制方案研究[J].汽车工艺与材料,2015,9:1-6.

[6]张国莹, 张琦等. 装配尺寸链的应用分析[J].摩托车技术,2011:40-42.

[7]陶泳, 朱文玉. Cpk(过程能力指数)与Ppk(过程性能指數)[J].中国质量:数理统计分析与应用, 2005,1:77-78.