某国六重型柴油机冷却水套CFD分析

2017-08-08曹宇峰

曹宇峰

摘 要:随着新排放法规的实施,重型柴油机冷却系统的能力在国六阶段也面临着严峻的考验。本文利用CFD手段,对某国六重型柴油机冷却水套进行计算。通过分析,所设计的冷却水套能够满足该款发动机国六阶段的冷却需求。

关键词:国六;重型柴油机;冷却水套;CFD

中图分类号:TK422 文献标识码:A 文章编号:1005-2550(2017)04-0025-05

Abstract: With the implement of new emission regulations, the ability of heavy duty diesel cooling system face severe challenges at China VI. This paper analysis a heavy duty diesel cooling jacket with Computer Fluid Dynamic. The results show that the ability of the design cooling jacket is enough for the engine.

Key Words: China VI; heavy duty diesel; cooling jacket; CFD

排放法规的加严,促使发动机排放水平越来越高[1],同时发动机冷却系统的能力越来越强。优化发动机水套的设计,对于提升冷却系统的能力有着十分重要的意义[2]。若发动机鼻梁区流动能力不够,将导致该区域热负荷增高,使发动机存在缸盖开裂的风险[3]。此外,温度过高,会导致排放质量降低。若发动机的冷却能力过高,会使过多的能力通过冷却系统散失,导致发动机效率降低。所以合理的设计发动机水套,对于发动机的设计具有十分重要的意义[4]。

国六阶段相比于国五阶段,一方面发动机的爆压增加,从而导致热负荷增高。对于冷却系统的冷却能力要求也进一步提高。另一方面,EGR的后处理路线会增加EGR冷却器。EGR冷却器的加入,会增加水泵的整体流量。此外,其取回水位置会对发动机本体水套内的流动流动产生影响。在水套设计过程中,利用CFD手段对所设计水套进行流动分析,能够快速评判冷却液在水套中的流动形式,并且能够对关键区域的流动状态进行分析。根据计算结果,结合开发目标对水套结构进行调整,使其能够达到设计需求[5]。

本文利用CFD手段,对国六机型发动机水套进行分析,并评价了EGR冷却器的流量分配。计算结果证明,该水套设计能够满足设计需求。

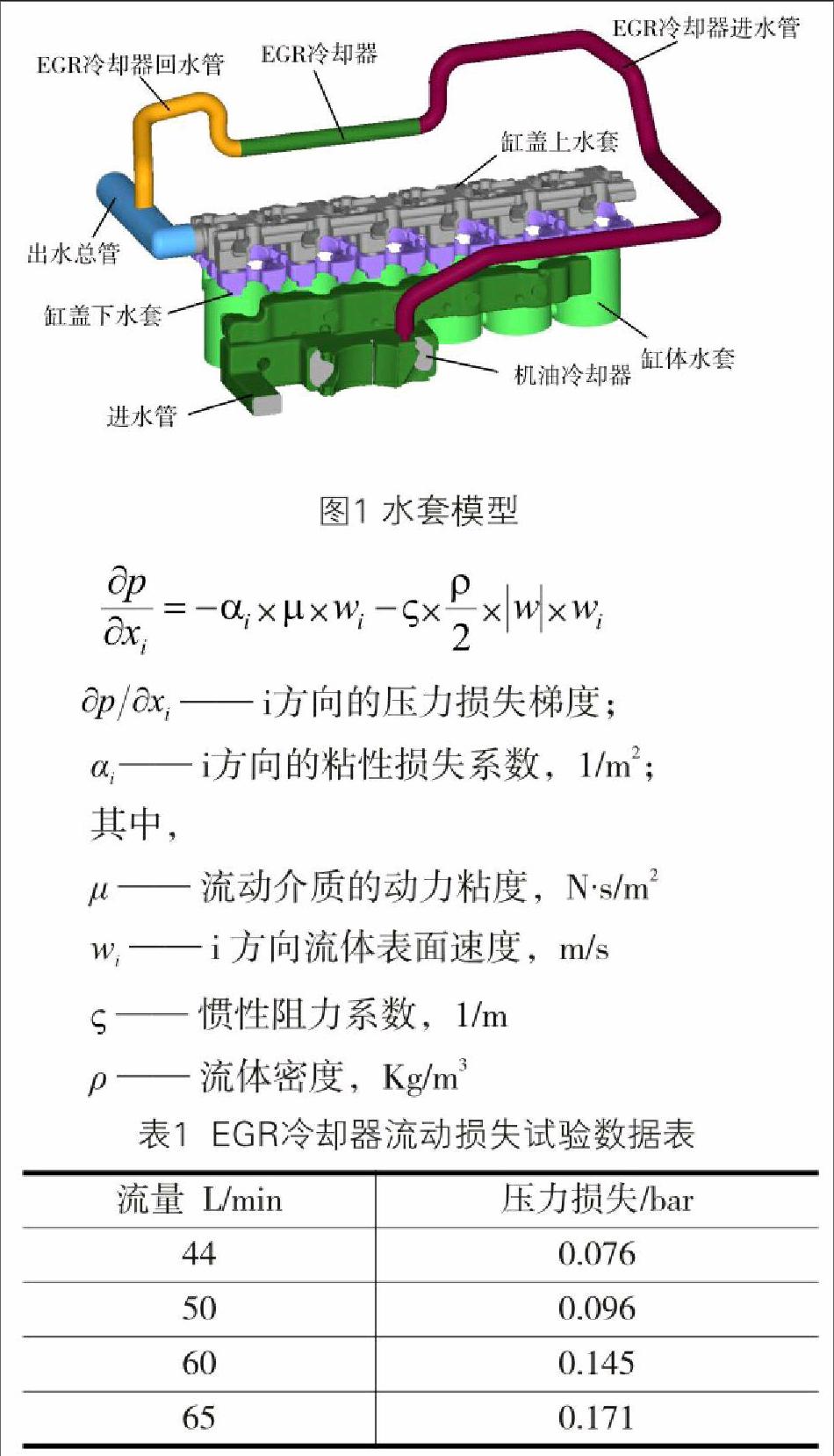

1 模型介绍

1.1 水套模型

文本所研究发动机为直列六缸水冷发动机,水套模型如图1所示。国六阶段,水套主要由机油冷却器、缸体水套、缸盖水套、EGR冷却器和相应管路组成。其中机油冷却器的换热片数量为13。EGR冷却器取水口位于机油冷却器模块后端,回水至缸盖出水管(调温器前端)。

1.2 CFD计算模型

本文计算软件采用商业软件AVL-Fire。计算数学模型包括N—s方程和湍流模型,这里湍流模型采用k-ζ-f模型,方程的离散采用有限容积法,求解算法采用SIMPLE算法,计算流体为定常不可压缩流动,计算工况为发动机额定工况。

进口边界类型采用质量流量,水泵流量为7.7kg/s。出口边界类型采用梯度为0。冷却液采用50%水和50%乙二醇的混合液。冷却水套壁面采用固定壁面边界类型。网格数量:700万。

由于EGR冷却器内部流道比较复杂,直接进行网格化分难度较大,而且网格数量会特别多,影响计算效率。所以采用多孔介质模型模拟EGR冷却器的换热段。多孔介质模型主要用来模拟相应区域的压力损失,计算过程中,采用以下的计算公式:

计算过程中,首先对EGR冷却器进行单品试验,得到压力损失与流速的数据。再通过二次拟合,得到压力损失关于流速的二次方程。与上式进行对比,得到相应的粘性损失系数和惯性损失系数。从而在模型中,对多孔介质区域进行定义。表一显示了EGR冷却器单品试验压力损失数据。

1.3 计算模型标定

对于计算模型的标定,一方面可以进行整机的流阻特性试验,通过整机试验进行标定。另一方面,也可以进行单体试验。对于重点关注的单体CFD计算结果,利用单体试验的数据进行标定,也能够反映CFD计算模型的准确性。本文采用EGR冷却器单体的试验数据对计算模型进行标定。通过表一,能够拟合出压力损失关于流量的二次项方程,见下式。

标定工况,冷却液流量为450L/min。CFD计算得到的EGR冷却器进出水端的压力损失为0.41bar。通过公式(1)所拟合出的压力损失值为0.42bar。CFD计算值与试验拟合值相差2.94%。從工程角度讲,该误差说明计算值是可靠的。

2 计算结果分析

对于发动机水套,比较关注的流速区域为缸盖鼻梁区、缸体内壁面。此外,还有各缸上水量、各支路流量分配等。下面将对关键区域的计算结果作详细描述。

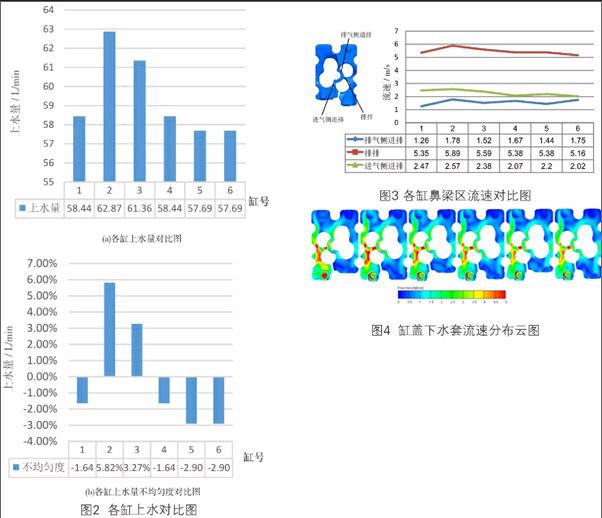

2.1 各缸上水量

发动机各缸上水量,是指每一缸从缸体到缸盖的上水量。这个指标表明了冷却液分配的合理性。由于各缸燃烧的形式相同,所以热负荷水平也相当。为保证各缸的冷却效果,在满足冷却液绝对流量的情况下,还应该尽可能保证各缸上水量相同,以免产生应力集中。为评价各缸上水的均匀性,定义了不均匀度的概念。其具体的公式如下:

图2(a)和2(b)分别显示了各缸上水量和上水不均匀度。从图2(a)中可以看出,各缸上水量达到了55L/min之上,能够保证缸盖的冷却需求。从图2(b)中可以看出,各缸上水量比较均匀,各缸上水量不均匀度均不超过10%。其中2缸的上水量不均匀度最大,为5.82%。

2.2 鼻梁区流速

发动机水套设计过程中,鼻梁区为关键区域。如果该区域流速不达标,会导致缸盖开裂,从而影响发动机的可靠性。图3对额定工况下各缸不同鼻梁区流速水平进行了对比。

该水套设计特殊,进进鼻梁区并未设计水套。从图3中,可以看到最为关键的排排鼻梁区流速达到了5m/s的水平,根据前期开发机型的工程经验以及发动机的热负荷看,该水平完全满足冷却需求。同时,各缸鼻梁区流速分布比较均匀,波动小,这样的设计有助于减小热应力集中,提高缸盖的可靠性。

2.3 缸盖下水套流速

缸盖下端部分,布置有燃烧室。该部分温度为整个发动机最高。缸盖下水套的整体流速,能够反映该区域的冷却情况。图4显示了额定工况下缸盖下水套的流动情况。

从图中可以看出,各缸缸盖下水套流速分布均匀,各鼻梁区的流速水平达到3m/s,整体的平均流速为1.23m/s。鼻梁區附近流动状态较好,进气侧和排气侧存在流速很低的区域,但是这些区域与燃烧室距离较远,热负荷较低,对冷却液流速要求不高。

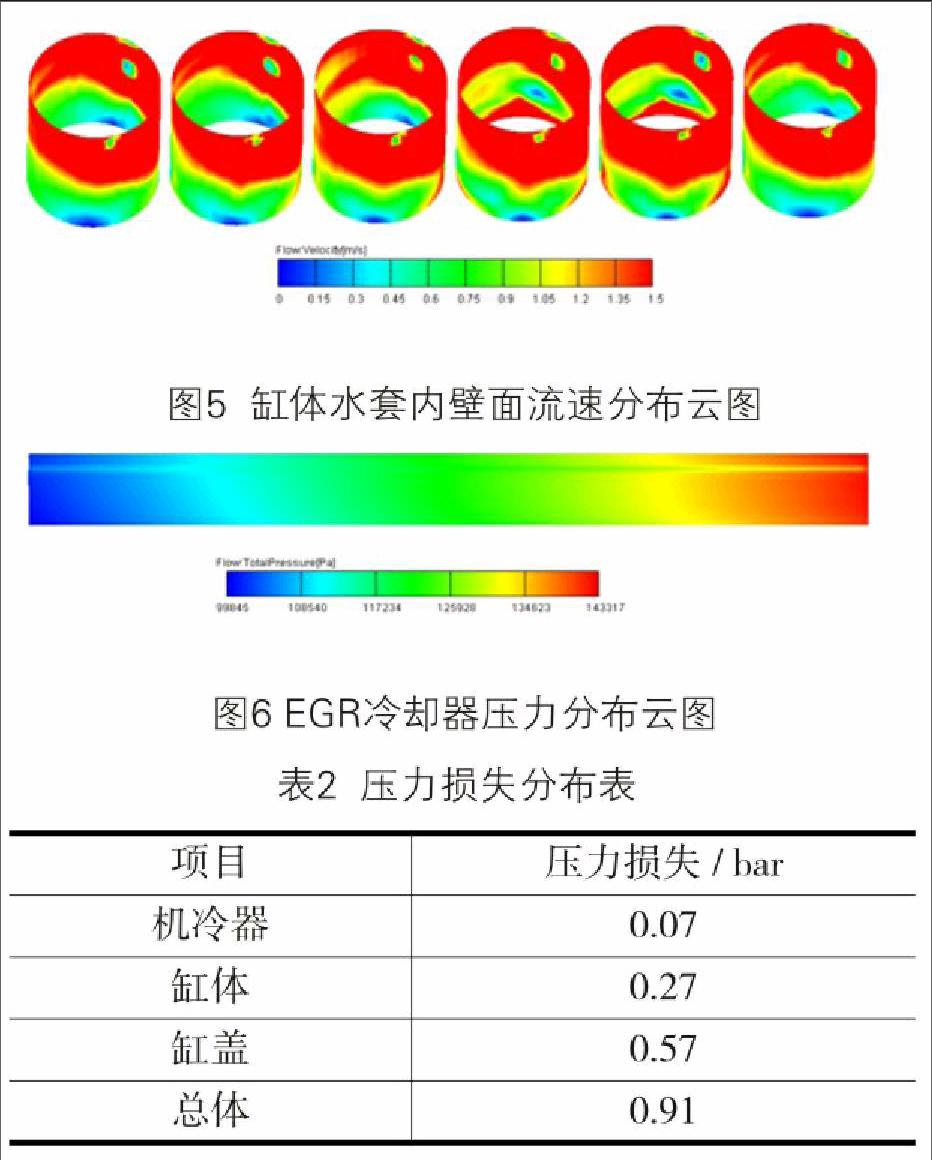

2.4 缸体水套内壁面流速

缸体水套内壁面的流速能够反映缸体的冷却情况。由于水套上部分距离燃烧室较近,热负荷较高,所以需要更高的流速。同时,缸体水套下部分位于整个水套的最低位置,该区域应该保证一定的流速,不允许存在流动死区。

图5显示了额定工况下缸体水套内壁面的流速分布。从图中可以看出,水套上部分流速较高,可以达到1.5m/s以上。水套下部分流速相对较低,在1m/s左右。整个水套基本不存在流动死区,与此同时,各缸流动形式相似。以上数据和现象说明,缸体水套设计合理,能够满足缸体的冷却需求。

2.5 EGR冷却器流动分析

EGR冷却器是冷却系统的关键部件。若其冷却液流量不够,将导致废气的温度过高,一方面增加了燃烧温度,恶化排放。另一方面,冷却液温度过高,在冷却管道中产生模态沸腾,影响EGR冷却器的可靠性。图6显示了EGR冷却器多孔介质区域的压力分布。

从图中可以看出,进口区域压力要高于出口区域压力,进出口压力差为0.41bar。计算得到的EGR冷却器流量为97.6L/min。EGR冷却器在发动机额定工况的流量是根据EGR率、废气流量、废气温差、冷却液温差计算得到的,设计流量为90L/min。计算结果为97.6L/min,高出设计值8.44%。说明EGR冷却器取水方案合理,能够保证废气的冷却需求。

2.6 压力损失分布

了解冷却系统的整体压力损失分布,有助于找到提高冷却系统性能改善方向。表二说明了冷却水套的整体压力损失分布。

从表中数据可知,机冷器的压力损失为0.07bar,缸体压力损失为0.27bar,缸盖压力损失为0.27bar,总体压力损失为0.91bar。缸体压力损失占比最大,为总体压力损失的62.64%。总体压力损失为0.91bar,该值对于水泵的匹配有重要指导意义。

另外,利用计算的结果,针对该发动机进行了试制,并进行了相关可靠性的试验。试验过程中,发动机缸体、缸盖没有出现开裂现象,冷却液温度在设计范围内,同时EGR冷却器的流量也达到了设计要求。从结果上看,本文所进行的CFD计算工作对于发动机冷却系统的开发具有指导意义,计算结果值得信赖。

3 总结

本文针对某国六重型柴油机冷却系统水套进行CFD计算。计算结果显示各缸上水量满足设计要求,同时各缸上水量分布均匀,最大的不均匀度为5.82%;各缸排排鼻梁区流速达到了5m/s,满足冷却要求。同时各缸同一鼻梁区流速分布均匀,有助于减小热应力;缸盖下水套流速分布合理,热负荷高的区域流速高,热负荷低的区域流速低;缸体水套内壁面上部流速达到3m/s,下部分不存在流动死区;EGR冷却器的流量达到97.6L/min,高于设计值8.44%,满足设计要求。冷却系统的整体压力损失为0.91bar,对水泵的匹配提供指导。

以上工作一方面验证了所设计冷却水套能够满足设计需求,另一方面利用了三维CFD的方法对冷却系统的匹配进行了分析。相对于传统的一维计算,体现了三维计算在系统方面的优越性。多孔介质模型的运用,也优化了计算过程,对于工程计算有重要的指导意义。

参考文献:

[1]重型车国六排放标准进展,环保部环境保准研究所, http://www.es.org.cn.

[2]闫麟角,基于CFD数值方法的某重型柴油机冷却水套的开发[J],拖拉机与农用运输车,2013(3):46-50.

[3]李智,张宏飞.基于CFD仿真和PIV测试的柴油机气缸盖水套优化设计[C].2015年APC联合学术年会,2015.

[4]陆荣荣,某发动机冷却水套仿真分析[J],内燃机,2011(4).

[5]李相超,基于STAR-CCM+的某涡轮增压发动机水套冷却性能分析与优化[C].2011年CDAJ-China中国用户论文集,2011.