催化裂化顶循油做气分脱丙烷塔热源节能技术改造

2017-08-08赵志飞

赵志飞

(中国石油华北石化分公司,河北任丘 062552)

催化裂化顶循油做气分脱丙烷塔热源节能技术改造

赵志飞

(中国石油华北石化分公司,河北任丘 062552)

分析了催化裂化装置顶循油用于气分装置脱丙烷塔热源可行性,介绍了气分装置脱丙烷塔新加再沸器流程改造情况,总结了技术改造应用效果。标定结果表明,催化裂化装置顶循油做气体装置脱丙烷塔的重沸器热源,替代原来重沸器加热蒸汽,合理利用了催化裂化装置的低温热,减少了催化裂化装置的循环冷却水用量,又大幅降低了气体分离装置加热蒸汽量,取得了显著的节能效果及经济效益。

催化裂化;气分;热联合;节能;改造

华北石化分公司30×104t/a气体分馏装置是由青岛英派尔化学工程有限公司设计,主要处理催化裂化装置脱硫后液化气。装置采用脱丙烷塔、脱乙烷塔、丙烯塔,三塔流程,脱乙烷塔、丙烯塔底采用低温热水为热源,脱丙烷塔底设一台重沸器,热源为低压蒸汽[1]。

160×104t/a重油催化裂化装置由洛阳石油化工工程公司设计。装置现有顶循流程是顶循油抽出后经泵送,先经E201与热媒水进行换热,再经E206与循环水换热,冷却至约80℃返回分馏塔。因装置低温热富余太多,热媒水没有二级用户使用,通过循环水取走热量冷制热媒水至65℃返回热媒水系统[2]。

1 热联合项目改造可行性分析

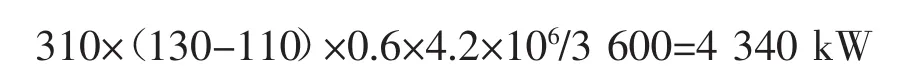

热联合改造项目计划将催化顶循油送至气分装置作为脱丙烷塔塔底热源,用以替代1.0 MPa加热蒸汽,自气分装置换热完毕后的顶循油再返回至催化。催化顶循油运行流量310 t/h,其比热按0.6 kcal/(kg·℃)计[3],顶循油提供的热负荷为:310×(130-110)×0.6×4.2×106/3 600=4 340 kW,设计脱丙烷塔加热负荷为6 210 kW,顶循油可提供脱丙烷塔底大部分热负荷,剩余热负荷还需由1.0 MPa蒸汽提供。另外,对顶循循环泵的流量和扬程及顶循所经过的换热器和管线阻力进行了核算,表明现有顶循泵无需更换即可满足需要。脱丙烷塔塔底温度约101℃,催化顶循油来气分装置前的温度为130℃,具备足够的传热推动力和可利用潜能[4]。

热联合项目计划气分脱丙烷塔底重沸器设置两台,其中一台用催化顶循油作热源,另一台仍以1.0 MPa蒸汽作热源,装置正常生产时重沸器用催化顶循作为主要热源,而以蒸汽为热源的重沸器通入少量蒸汽始终处于热备用状态,当催化装置生产有波动影响顶循正常操作时,能够快速投用蒸汽为热源的重沸器,可确保气分装置正常生产[5]。

2 热联合项目改造的内容

因改造环境空间局促,气分脱丙烷塔底新增重沸器的型式为立式固定管板式,原重沸器及工艺流程保留。新增再沸器的管程介质为液化气,壳程为催化顶循油,新增再沸器的管程进出口分别与原换热器管程进出口相连。

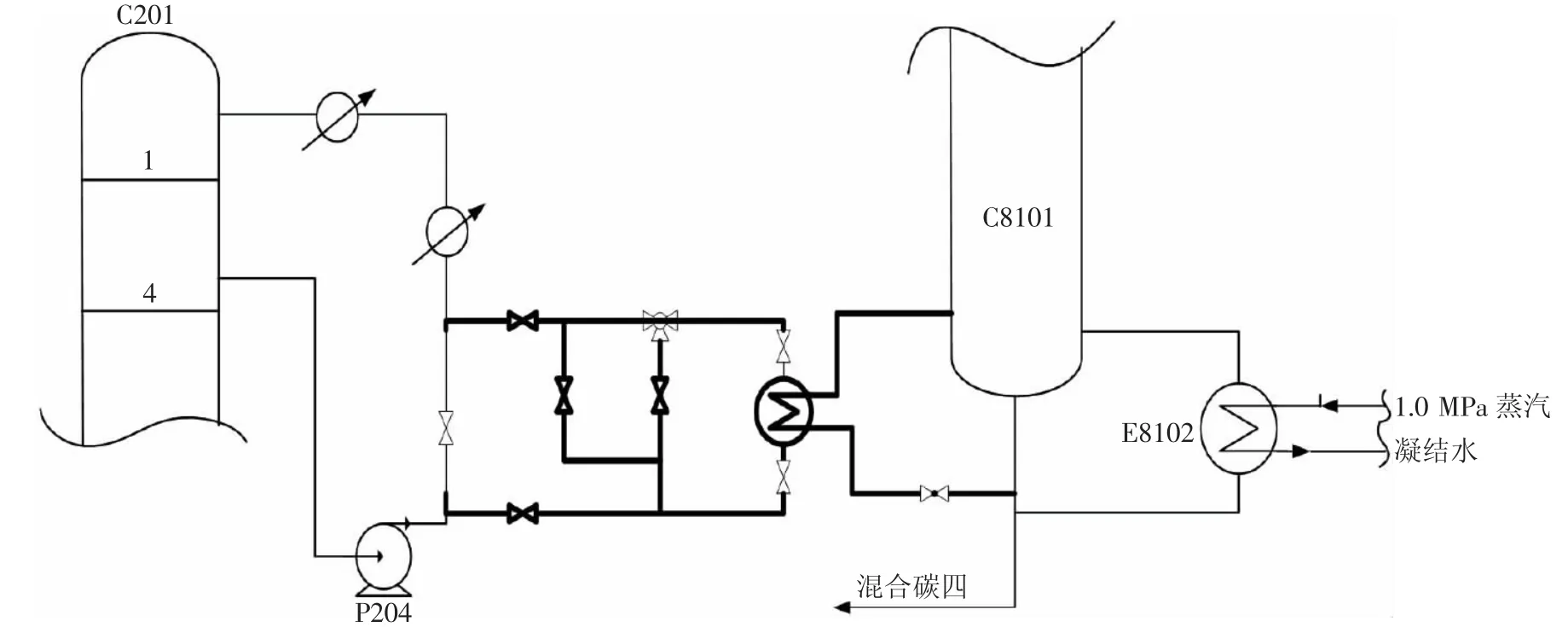

催化顶循原流程不变,增加顶循油至气分以及从气分返回流程。自动控制部分,新增再沸器壳程顶循油进出流程上安装热电偶;为方便控制脱丙烷塔热负荷和平稳顶循油流量以减少对催化装置影响,在顶循油进新增再沸器前管线上安装有三通阀,根据实际生产需要,调节进换热器顶循油流量而不改变顶循油总流量(见图1、表 1)。

表1 新增脱丙烷塔再沸器设备表

3 改造运行效果

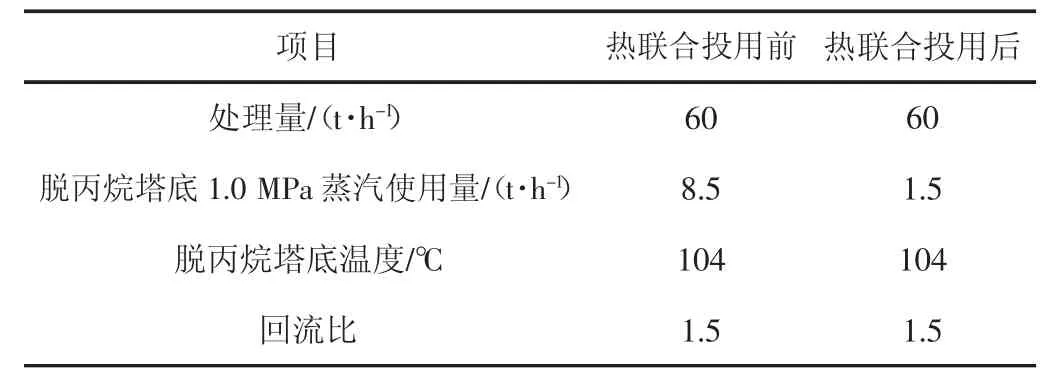

热联合投用后,两套装置操作数据(见表2、表3)。

表2 催化装置操作变化情况

从表2、表3可以看出,投用热联合后催化顶循返塔温度,气分脱丙烷塔底温度均无大变化,催化及气分装置能够满足操作要求。

图1 催化顶循油与气分脱丙烷塔热联合流程图(粗线为新加部分)

表3 气分装置操作变化情况

表4热联合效果分析数据

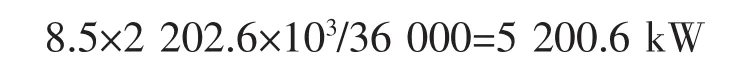

根据表4的数据,可以得出脱丙烷塔的总加热负荷为:

热联合后,顶循油提供的热负荷为:

顶循油能提供脱丙烷塔83.5%的部分热负荷,剩余热负荷仍由1.0 MPa蒸汽提供。

另外装置热联合时,各装置的波动会受彼此影响。例如热联合期间气分装置顶循油三通阀切除时,导致顶循流量较大波动(切换时达到356 t/h),顶循返塔温度有所波动,波动原因是当气分的顶循三通阀切除后,调节不及时,催化顶循泵出口压降变低导致流量变大,最终引起顶循返塔温度变化。

4 效益估算

4.1 能耗节约估算

热联合运行前,催化顶循油的低温热由热媒水带走再由循环水进行冷却,气分丙烷塔热负荷全部由1.0 MPa蒸汽提供;热联合投用后顶循油的部分低温热代替气分脱丙烷塔蒸汽提供热负荷。

根据催化、气分改造前后运行数据,可以得出热联合投用后公司全年降低能耗4 781 700 kgEo,折合4 781.7 t标油。(开工时数按8 400 h计,1.0 MPa蒸汽,循环水能耗折标分别按76和0.1计算[6]):

4.2 经济效益估算

项目的利润主要来源于节省的循环水及1.0 MPa蒸汽使用量,项目实施后年效益合计1 181.3万元:(开工时数按8 400 h计,1.0 MPa蒸汽按180元/吨计,凝结水按除氧水价格20元/吨计;循环水按0.44元/吨计):

4.3 投资回报期

该项目建设投资为1 189万元,年均节约费用为1 078.5万元,投资回收期1.6年(含建设期0.5年)。

5 结论

(1)催化与气分装置热联合项目合理利用了催化装置的顶循油低温热,减少了催化装置的循环冷却水用量,又大幅降低了气分装置丙烷塔的加热蒸汽量,取得了显著的节能效果及经济效益。

(2)通过热联合技术改造优化了催化装置操作,有利于催化装置在夏季满负荷生产时顶循温度的进一步降低。

(3)热联合技术改造后装置间相互影响程度增加,对装置的平稳运行提出了更高要求。

[1] Q/SY HS1012-2011.气体分馏装置操作规程[Z].2011.

[2] Q/SY HS1106-2011.第三催化裂化装置操作规程[Z].2011.

[3] 陈文杰.催化裂化与气体分离装置间热联合技术改造[J].工业技术,2007,35(3):198-201.

[4] 陶旭海.能量系统优化技术在催化裂化-气体分馏热联合装置节能改造的应用[J].上海节能,2002,(5):21-24.

[5] 李永生,等.催化裂化装置低温热回收技术应用[J].河南化工,2007,24(9):38-40.

[6] GB/T50441-2007.石油化工设计能耗计算标准[S].2008.

Technical reform for energy saving by top cycle oil of FCC as gas depropanizer heat source

ZHAO Zhifei

(PetroChina NorthChina Petrochemical Company,Renqiu Hebei 062552,China)

Analysis of the top cycle oil of FCC for gas separation depropanizator source feasibility,introduces the gas separation additional depropanizer reboiler process reform,summarizes the application effect of technological transformation.Calibration results show that top cycle oil of FCC as gas separation depropanizator source is reasonable.In this way,the low temperature heat from FCC is reasonably used,circulating cooling water for FCC is decreased,the amount of steam to be heated in gas separator is greatly reduced,resulting in obvious energy saving and economic results.

FCC;gas separator;heat combination;energy saving;reform

TE965

A

1673-5285(2017)07-0127-03

10.3969/j.issn.1673-5285.2017.07.029

2017-05-31

赵志飞,男(1983-),工程师,2007年毕业于河北工业大学化学工程与工艺专业,工学学士,从事石油炼制技术管理和炼油环保技术研究工作,邮箱:hb_zzf@petrochina.com.cn。