机械产品的失效分析流程探讨

2017-08-08张磊

张磊

(陕西法士特汽车传动工程研究院,陕西西安 710077)

机械产品的失效分析流程探讨

张磊

(陕西法士特汽车传动工程研究院,陕西西安 710077)

失效分析用于提高产品安全性、可靠性,对改进产品设计、产品创新均具有重要的意义。探讨了机械产品试验失效后的信息记录和分析方面的要求,总结出了较为完整的失效分析流程,它可以使分析工作有条不紊,客观全面地指导实际工作。

机械产品;失效分析;产品试验

0 引言

机械产品的零件或部件处于下列3种状态之一时就可定义为失效:(1)完全不能工作;(2)仍然可工作,但已经不能令人满意地实现预期的功能;(3)受到严重损伤,不能可靠和安全地继续使用,必须立即从产品或装备拆卸下来进行修理或者更换[1]。我国在学术上的表述形式:系统、设备、零件等产品丧失额定功能的现象,称之为“失效”[2]。

失效分析是通过对失效残骸的研究,查明失效的机制和过程,并对失效的原因做出判断,有针对地提出防止或延迟失效的措施,避免同类失效再次发生。通常整机的失效是由某个零件首先失效而引发,而零件的失效都是从最薄弱的部位开始,而且必然在其残骸上留下失效的信息,这就为失效分析提供了基础[3]。

为了考核变速器的性能指标,进行台架试验是一个重要而且经济的手段,这样不仅可以在较短时间内全面地了解变速器的性能,同时能减少将变速器直接安装在汽车上进行道路试验所带来时间和经费方面的投入[4]。

1 失效信息的收集

试验样件失效时,首先要收集失效信息。收集失效信息是失效分析工作中具有战略意义的一步,也是最为繁琐、最为复杂的一个阶段[5]。需要了解各零件或部件的构成、功能、原理及运行情况,同时需要有较好的失效分析技术,以便对第一手资料进行初步的分析和加工,为进一步的失效分析准备充足和丰富的依据和资料。

试验后失效信息的采集和记录应包括以下几点:

(1)记录产品的服役条件及失效时运转工况。

(2)收集试验样件的技术资料和历史信息。

(3)记录样件的拆检情况,收集实物资料,拍照留据。

(4)利用失效分析技术进行观察及测试检验,记录信息及数据。

2 失效原因的分析

2.1 零件的失效分析

在获取充足的零件失效信息后必须经过思维的加工,上升为零件失效分析的依据或理论。零件失效分析须根据收集的信息诊断零件的失效形式、失效机制,继而综合全面地运用系统的分析方法分析得出结果。

(1)零件的失效形式

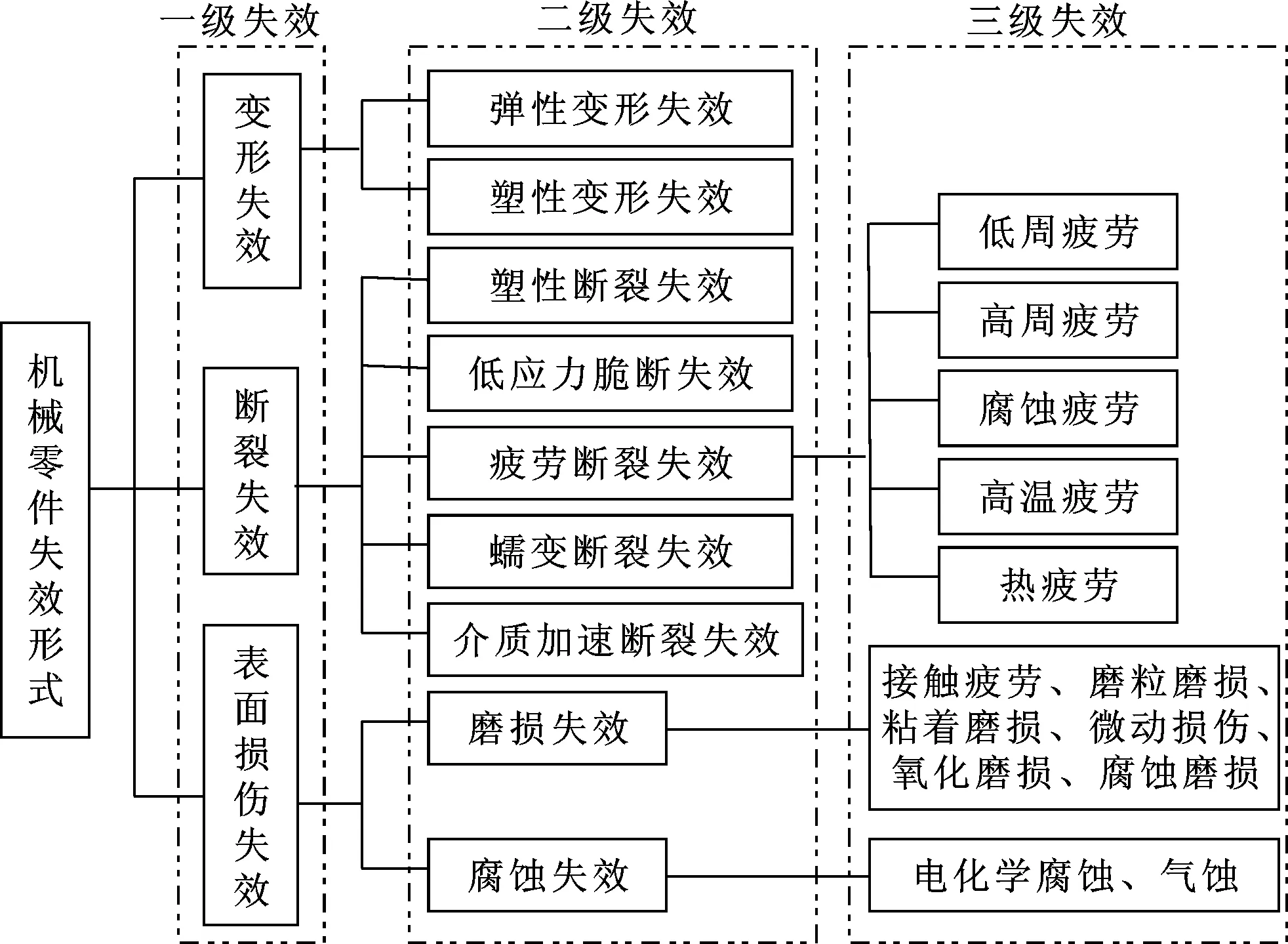

诊断零件的失效形式是开展失效分析重要及首要的工作,它决定着失效分析继续工作的方向[6]。零件在一种或几种物理和(或)化学的作用下,逐渐地发生尺寸、形状、状态或性能上的变化,并以特定的失效形式失去其预定的功能。根据零件破坏的特点、所受载荷的类型及外在条件等宏观特征,可以将零件的失效形式分为3大类型:变形失效、断裂失效和表面损伤失效。其中每一类型还包括几类失效,如图1所示。

判定机械产品的试验是否通过时,相关技术标准即从这基本的3个一级的失效类型对考核零件的失效有了清晰的界定,但由于一级失效类型展开的次级失效类型在产生条件、特征及判据上均有差异,为了正确合理地分析失效原因,描述整机失效的全部情况,在失效分析时应当进一步掌握失效形式的次级形式。

图1 零件失效的形式

同一零件可以有几种不同的失效形式,不同失效形式的零件具有不同的抗力,究竟以什么形式失效,决定于具体条件下零件的哪一种抗力最低[7]。因此,零件的失效总是由某一种形式起主导作用,很少同时以两种形式失效,但可以组合成较为复杂的失效形式。

(2)零件的失效机制

失效机制是指失效的物理、化学变化本质和微观过程,可以追溯到原子、分子尺度和结构变化,与此相对的是表现出与宏观性能、性质的变化和联系。它是对失效内在本质、必然性和规律性的研究,是对失效内在本质认识的理论提高和升华。一个失效事件在失效机制尚未揭示的情况下,就得出原因的诊断及结论,有可能造成误判[8],因此,在失效分析中分析零件的失效机制是必不可少的环节。

2.2 整机的失效分析

判断零件失效顺序,找到起始失效的零件。当多个零件失效时,需要找出各零件失效的直接原因和间接原因,判断零件的失效顺序,继而分析出整机失效的主要原因和次要原因。失效分析既可以从原因入手,也可以从结果入手,还可以从失效的某个过程入手[9]。

当各个零件装配在一起后,整机的一些失效特征是单个零件不具有的,还需考察整机可能的失效原因。

2.3 失效分析方法

失效原因的诊断常采用理化诊断法和系统工程诊断方法[10]。理化诊断方法有以失效强度、生产工艺及服役条件为主线的诊断方法。这里推荐较为全面的系统工程诊断方法,常用的有故障树分析法(Fault Tree Analysis,FTA)、鱼骨图分析法、特征分析法、失效模式及影响分析法(Failure Mode and Effect Analysis,FMEA)和事件树分析法(Event Tree Analysis,ETA)等,在具体分析试验结果时,根据情况选用适合的分析方法。

2.4 失效原因判定

失效原因的诊断是失效分析的核心和关键。引起失效的原因是复杂的,大致归纳为内因和外因两个方面。内因是指材料品质、结构设计及加工工艺等材料方面的因素;外因指载荷条件、温度及环境介质等环境因素。任何产品的失效都是在材料或零件的强度(韧性)与应力因素和环境条件不适应的条件下发生的。能够在可操作层面上给出合理的改进意见和防范措施,将失效原因分为以下4个方面:

(1)设计因素,包括方案设计、结构设计和工艺设计。常见的情况是:零件的尺寸和几何结构不正确、过渡圆角太小存在尖角等原因造成的应力集中、相关配合公差值选用不当、对工作环境条件缺乏充分估计等。

(2)工艺加工因素。尽管零件原始设计是正确的,但是实际工艺制造条件不满足设计要求,仍会发生各式各样的故障导致失效。例如:热成形中产生的过热、过烧;热处理工艺的遗漏、淬火变形、开裂;机械切削中出现的表面粗糙度过高、磨削裂纹等。工装安装时的过紧过松、位置度有偏差、对中不好、固定不紧及遗漏安装零件等都可能使零件不能正常地工作或存在安全隐患,成为零件失效的诱因。

(3)材料因素。材料引起的失效,可能是由于材料特性不适合服役条件,也可能由于对材料的工艺性能考虑不周导致无法达到设计要求,且还需要注意材料的经济性。

(4)使用因素。如违规操作、未能及时维修保养,构件在非设计条件下运行。

失效原因也可以分为一级失效原因、次级失效原因以及类推更细一级的原因,这为失效分析的系统工程诊断方法提供了思路和参考。一级失效原因一般指酿成该失效事件的首要失效因素,即上述四大失效因素。次级失效原因是指一级失效原因中的直接关键环节,如设计因素中的结构设计。次级因素可以再细分,越是低级次的失效原因,就越是本质的失效原因。

在机械产品试验的失效原因分析时,旨在排除工艺加工因素及使用因素后,查明设计因素和材料因素,对产品的改进提高提出有效方法和预防措施。

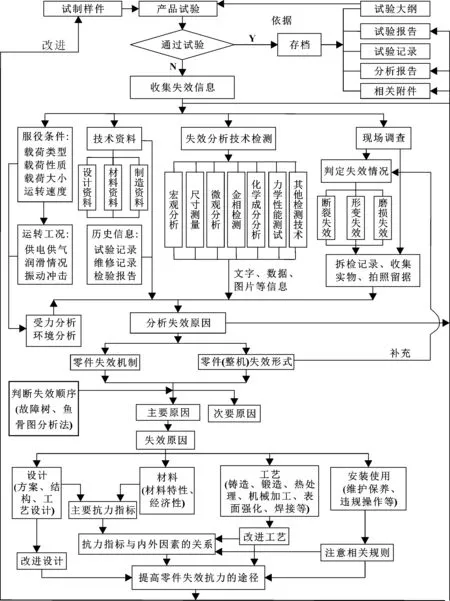

3 失效分析流程探讨

现在总结出机械产品的失效分析步骤,失效分析的流程图如图2所示:(1)收集失效时运转工况及服役条件的信息;(2)审视样件的技术资料和历史信息,同时搜集学习同类产品的失效分析文献;(3)根据标准判定零件的失效形式及程度,拆检记录后收集实物资料,拍照留据;(4)利用失效分析技术进行观察及测试检验,记录信息及数据,包括以下内容:宏观分析、微观分析、金相检验、化学成分分析、力学性能测试、尺寸测量等必备环节,还需根据情况选择冷脆检验、残余应力检验、氢脆检验等检测项目;(5)诊断零件的失效形式、失效机制,同时考虑诊断整机的失效形式;(6)判断零件的失效顺序,分析整机失效原因,并给出改进意见及预防措施;(7)出具产品的试验报告及失效分析报告,整理完整资料后存档。

图2 失效分析流程图

近年来随着计算机辅助失效分析系统的开发研究,产品在服役过程中在线监测、诊断技术及服役寿命的预测日益受到重视[12]。在产品试验环节中,计算机辅助失效分析系统能够在产品失效早期发现异常情况,不仅减少经济上的损失,也使得在失效分析时能够避免复杂的情况出现,降低分析难度。与此同时,企业可在实践中不断建立和完善失效案例库,成立失效分析专案组和相关部门,以不断提高产品的安全性和可靠性以赢得市场优势。

4 结束语

失效分析是一个复杂的研究过程,需要运用多个学科的知识及理论基础、当代先进的检测技术和积累的丰富经验。文中探讨并总结出了较为完整的失效分析流程,对实际工作的开展具有较好的参考依据,研究人员在掌握充分和准确的信息资料后,根据相应的标准和适合理论进行正确的分析和判断,根据分析背景规范完整的失效分析流程,能够在充分考虑各方面因素情况下,对产品改进给出客观合理的建议。

[1]DAVIS J R.Metals Handbook[M].2nd Ed.ASM,1998:256.

[2]陈南平,顾守仁.机械零件失效分析[M].北京:清华大学出版社,1988:33.

[3]周玉.材料分析[M].2版.北京.机械工业出版社,2004:213.

[4]廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003:32.

[5]BROOKS C R,CHOUDHURY A.Failure Analysis of Engineering Materials[M].McGraw-Hill Company,2002.

[6]张栋,钟培道.失效分析[M].北京:国防工业出版社,2004.56

[7]刘瑞堂.机械零件失效分析[M].哈尔滨:哈尔滨工业大学出版社,2003.

Discussion on Failure Analysis Process of Mechanical Product

ZHANG Lei

(Test Center of Shaanxi Fast Auto Drive Engineering, Xi’an Shaanxi 710077,China)

Failure analysis has great significance for improving product safety, reliability and for improving product design and innovation. The requirements for information recorded and analysis after product failure were discussed, a more complete failure analysis process was developed. This process can make the analysis in good order, objective and comprehensive. Thus work efficiency can be improved, and with its help, the failure analyzers can get right conclusions.

Mechanical products; Failure analysis; Product test

2017-03-09

张磊(1988—),男,硕士,助理工程师,研究方向为疲劳而久。E-mail:leizhangauto@qq.com。

10.19466/j.cnki.1674-1986.2017.07.022

U461

A

1674-1986(2017)07-080-03