基于移动热源的通风盘式制动器热弹性耦合场分析

2017-08-08张建辉刘仲阳寇满

张建辉,刘仲阳,寇满

(1.湖北汽车工业学院汽车工程学院,湖北十堰 442002;2.海马(郑州)汽车有限公司,河南郑州 450016;3.郑州宇通客车股份有限公司,河南郑州 450061)

基于移动热源的通风盘式制动器热弹性耦合场分析

张建辉1,刘仲阳2,寇满3

(1.湖北汽车工业学院汽车工程学院,湖北十堰 442002;2.海马(郑州)汽车有限公司,河南郑州 450016;3.郑州宇通客车股份有限公司,河南郑州 450061)

盘式制动器制动过程中存在着热弹性耦合现象。鉴于热弹性直接耦合场求解时间较长,且不容易收敛,基于移动热源、以一次紧急制动工况为例,首先建立通风盘的三维瞬态温度场,然后在结构场中将温度载荷转换为体载荷,通过顺序耦合的方法计算得到任意时刻热应力分布情况。

盘式制动器;移动热源;热力耦合;有限元分析

0 引言

盘式制动器由于制动性能稳定、可控性能强且能提供较大的制动力矩等特点,被广泛应用于汽车制动中;其中通风盘式制动器具有通风槽和散热筋,从而加大了与空气的对流换热面积,提高了制动盘的散热能力,被广泛应用于乘用车前轮制动中。

制动过程中,制动盘与摩擦片的摩擦接触区域随着制动的进行在制动盘表面不断做圆周运动,从而形成移动的热源。移动热源产生的温度场、应力场、应变场不均匀分布,可能会导致制动盘热弹性失稳、热裂和热衰退现象,有损制动器的使用寿命或导致严重的交通安全隐患,因此对其热弹性耦合问题进行有限元分析有着非常重要的现实意义[1]。盘式制动器热弹性耦合有两种方法:(1)建立制动盘和摩擦片模型的直接耦合场分析;(2)基于移动热源的顺序耦合场分析[2]。由于直接耦合法计算过程具有高度非线性,求解过程时间较长,且不容易收敛,文中采用第二种方法。以某乘用车用前轮通风盘式制动器的制动盘为研究对象,先基于移动热源以一次紧急制动工况为例建立通风盘的三维瞬态温度场,然后将每一时刻的温度载荷转化为结构场体载荷,在施加结构场边界条件基础上进行稳态热结构场耦合分析。

1 模型简化与处理

为便于对通风盘进行基于移动热源的热弹性顺序场耦合,在尽可能符合实际的情况下通常做如下假设[3]:

(1)摩擦界面的压力处处相等,为均匀热流模型;

(2)材料为各向同性,且不考虑材料热物理参数随温度的变化;

(3)忽略在一次紧急制动过程中制动盘与摩擦片的磨损,认为动能全部转化为摩擦热被制动盘和摩擦片全部吸收,并且按照一定的热流分配方式分配到制动盘与摩擦片,同时忽略耦合件由于热辐射而损失的热量;

(4)制动过程中环境温度保持22 ℃不变,且制动系统的初始温度与环境温度相同。

2 制动盘瞬态温度场计算与分析

制动盘制动过程中主要的热力学边界条件包括:(1)制动盘与摩擦片接触区域由于摩擦在盘面形成的随时间变化的移动热源,此热源文中以做圆周运动的热流密度的形式施加在制动盘表面;(2)制动盘和通风孔与空气接触表面的对流换热。

2.1 热流密度计算

制动器在制动过程中由于摩擦产生热量,摩擦热的计算主要有两种方法[4]:(1)通过摩擦片与制动盘之间的接触压力计算出摩擦力,然后根据摩擦力和相对滑动速度计算摩擦热;(2)能量折算法,先计算出车辆总的动能变化,然后进行能量分配。文中采用第二种方法,根据制动过程中的热功转换,得到任意时刻汽车前轮制动器因摩擦产生的热流密度。

前制动器:

qf=mutβzg(1-s)/(2Af)

(1)式中:m为整车质量;ut为车辆行驶速度(m/s);β为制动力分配系数;z为制动强度;s为滑移率;Af为前制动盘总工作面积,Af=Nφ(D2-d2)/8;N为单前轮摩擦片的个数;D为制动盘的外径(m);d为制动盘内径(m);φ为摩擦片包角(rad)。

2.2 热功率在制动盘与摩擦片间的分配

对于短时间制动, 制动盘与摩擦片可认为是无限大的固体, 总热量在制动盘与摩擦片之间的分配满足[5]:

(2)

式中:λd、λp分别为制动盘和摩擦片的导热系数;Cd、Cp分别为制动盘和摩擦片的比热;ρd、ρp分别为制动盘和摩擦片的密度。

2.3 制动盘摩擦表面输入的热流密度

以前轮制动器为例,当制动盘接触表面处于制动接触时,输入的热流密度为:

(3)

2.4 对流换热系数

通风盘式制动器对流换热主要包括两部分:(1)制动盘外表面;(2)通风孔内。

(1)制动盘外表面与外界对流换热系数计算[6]

Re=utρaD/ua

(4)

式中:Re为雷诺数;ut为车辆行驶速度(m/s);ρa为空气密度(1.13 kg/m3);ua为空气动力黏度(19.1×10-6Pa·s)。

(5)

式中:h1为对流换热系数(W/(m2·K));λa为空气的导热系数(2.76×10-2W/(K·m))。

(2)通风孔内的对流换热系数计算

(6)

式中:dh为流体力学直径(m);h为通风槽高度(m);θ为通风槽包角(rad);R为通风槽中心半径(m)。

(7)

(8)

式中:vaverage为通风孔中气流平均速度(m/s);d为制动盘内径(m);nr为制动盘的转速(rad/s) 。

Re=vaverageρadh/ua

(9)

(10)

式中:Pr为空气普朗特常数,约为0.7;l为散热筋板长度(m)。

通风孔的主要几何尺寸如图1所示。

图1 通风孔主要几何尺寸

2.5 制动盘有限元建模及结果分析

(1)工况的确定

文中对车辆在沥青或混凝土路面上一次紧急制动工况进行仿真,且路面附着系数达到峰值附着系数φmax=0.9,滑移率s=18%,汽车处于即将抱死状态,此时制动强度z=φmax。车轮的滚动半径为R=0.3 m,车辆初始车速为80 km/h,制动盘的初始旋转角速度ω0约为74.1 rad/s。

(2)有限元网格划分

对制动盘进行瞬态热分析需要对模型反复迭代,在确保精度的前提下,采用低阶热分析单元Solid278进行网格划分;同时在制动盘与摩擦片制动过程中接触区域建立低阶表面效应单元Surf152来施加热流密度载荷,注意修改表面效应单元的关键字,允许施加热流密度载荷。模型的总单元数为42 835,节点数为23 197,制动盘有限元模型如图2所示。制动盘材料为ZG1Cr13,摩擦块材料为树脂基复合材料,计算分析所需的尺寸和材料参数见表1和表2[7]。

图2 制动盘有限元网格模型

制动盘摩擦片内径/mm160170外径/mm240240厚度δ/mm9包角/(°)36052通风槽高度/mm7通风槽包角/(°)10散热筋板长度/mm24

表2 摩擦副材料特性参数

(3)边界条件的施加

在制动盘与摩擦片的接触区域施加热流密度,由以上分析可知虽然此热源施加面积大小保持不变(摩擦接触区域的面积),但接触区域随制动的进行绕制动盘中心做圆周运动,且热流密度的大小随时间按式(3)变化;根据式(5)得到对流换热系数施加于制动盘外表面;根据式(10)得到对流换热系数施加通风孔内;其他表面为绝热,并设置初始环境温度为22 ℃。

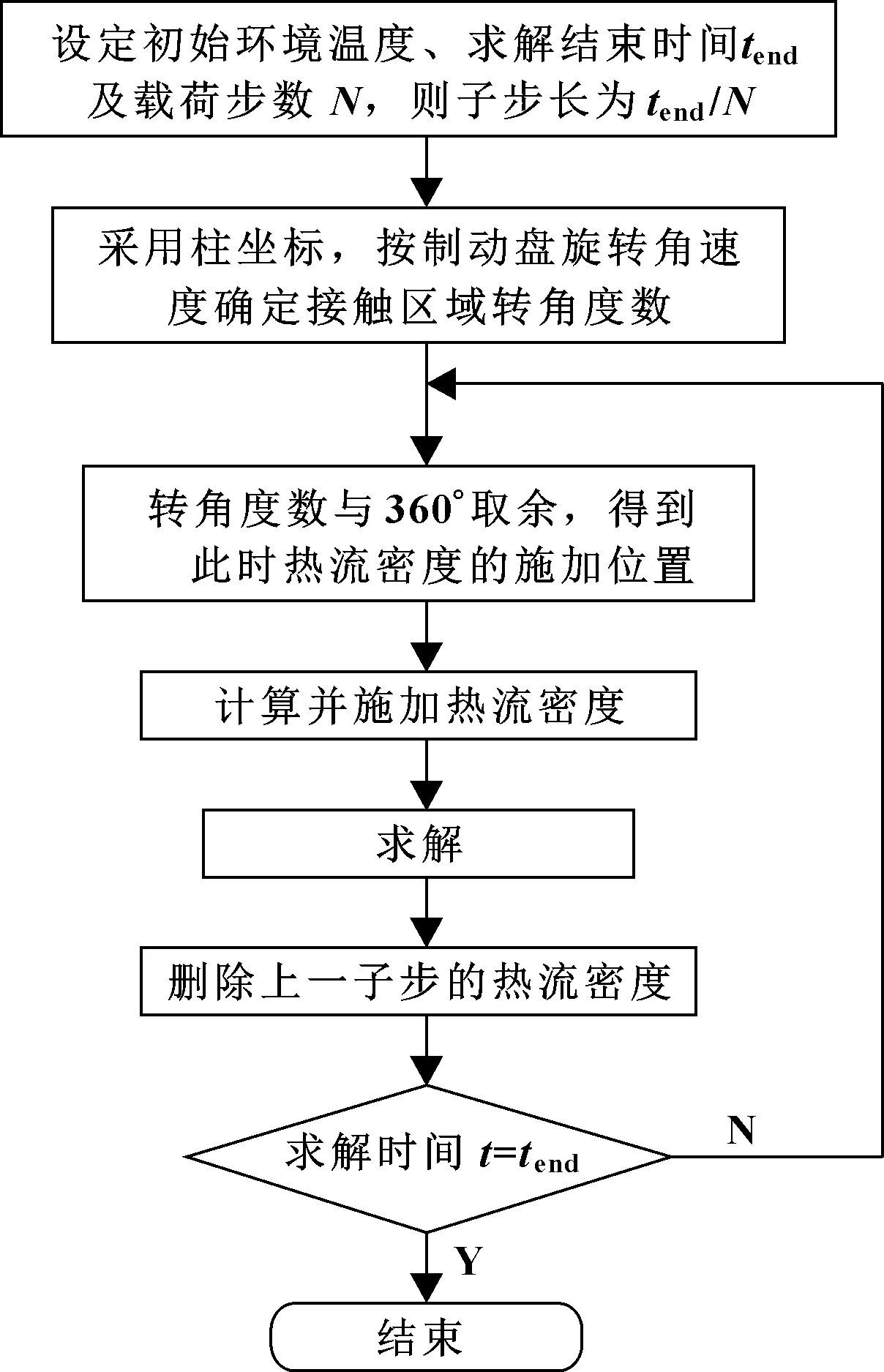

为了在制动盘摩擦表面施加移动热源,需要在ANSYS求解设置中输入ADPL命令,其主要流程如图3所示[8]。

(4)温度场分析

图4为制动盘在一次紧急制动工况下不同时刻的温度分布图。可以看出制动盘的总体温度呈先升后降的趋势,温度场并不呈轴对称分布,并且最高温度始终在摩擦接触环形面的最外侧,最高温度在t=1.8 s时达到190 ℃。这主要是因为制动前期制动摩擦热流输入仅仅在摩擦接触环面局部并做圆周运动,其效果远大于对流散热和热传导,导致热量积聚,而制动后期随着车速降低对流换热和热传导衰减的速度低于热流的输入,使热量可以较为均匀地分布。另外制动盘的法兰处,温升不明显,因为制动时间比较短,且距离摩擦区域较远。

图3 移动热源实现过程流程图

图4 制动盘不同时刻温度场分布图

选取制动盘摩擦接触表面最外侧节点研究其温度随时间变化规律(该节点处于摩擦状态时温度最高),如图5所示。节点温度随时间变化曲线为“锯齿”状,其原因是:制动盘转动中,当热流转到节点时,其温度迅速上升;当热流转过节点时,受到对流换热及热传导的影响,其温度开始下降,之后按此规律循环。另外节点的温度总体呈上升趋势,初期上升速度比后期快,且“锯齿”的间距越来越大,最后温度出现下降。这是因为随着制动的进行,制动盘的转速越来越低,每一循环的时间变长,产生的热流也随之减小。

图5 摩擦接触表面最外侧节点温度时间历程曲线

3 制动盘热应力场计算与分析

3.1 热应力计算

制动盘在制动过程中由于温度升高而引起体积膨胀,产生如热应力。为简化计算,只对比研究制动盘由于线应变产生的热应力,其热应力公式为[9]:

σ=D[ε-α(T-T0)(1 1 1 0 0 0)]

(11)

式中:σ为制动盘应力矩阵;D为制动盘的线弹性矩阵;ε为制动盘应变矩阵;α为制动盘的线膨胀系数;T为制动盘制动过程中的温度;T0为制动盘的初始温度。

3.2 热应力有限元分析及结果分析

文中采用顺序耦合的方法对制动盘进行热应力分析,因此得到制动盘瞬态温度场仿真结果后,需要将得到的节点温度在结构场分析中转化为体载荷,从而实现热应力场顺序耦合。热应力场顺序耦合关键在于找出最大温度梯度的时刻,将此时的节点温度转换为结构场中的体载荷;由于基于移动热源对制动盘进行仿真得到的是瞬态温度场,无法确定哪一个时刻整个制动盘的温度梯度最大,可在ANSYS中输入APDL命令读入每一个时刻的温度载荷,分别对制动盘进行稳态结构场分析,得到任意时刻的应力场结果并进行存储,最后再对结果进行分析。

(1)有限元网格划分

应力场求解采用和温度场相同的网格划分,因此只需将热分析单元Solid278转换为对应的结构场单元Solid185;同时需将表面效应单元Surf152将转换为Surf154,实现在制动盘表面施加压力载荷;模型总的单元数和节点数保持不变。

(2)边界条件的施加

约束制动盘6个螺栓孔处的所有自由度;在摩擦片与制动盘接触区域施加压力载荷为2.2 MPa,此压力载荷的施加位置应该与移动热源的位置相同,为此可在ANSYS求解设置中输入APDL命令,命令流的流程图与移动热源相似,区别仅在于原来在接触表面施加的是热流密度载荷,现在施加的是压力值,因此不再赘述。

(3)热应力场分析

图6为制动盘在一次紧急制动工况下不同时刻的Von-mises应力分布图。可以看出制动盘总体的应力呈先升后降的趋势,最大应力在t=1.8 s时达到347 MPa,小于材料的屈服强度极限400 MPa,且与温度场最高温度随时间变化的趋势一致;另外最大应力发生的位置始终在摩擦接触位置的散热筋处,且其位置随着摩擦接触位置的变化做圆周运动,在制动临近结束时螺栓孔外环附件区域应力也较大。这一方面是由于散热筋两侧热变形方向相反相互挤压,且散热筋承压面积小;另一方面,在制动末期温度分布较为均匀,整个制动盘外周热变形效应大于内周螺栓固定位置处,导致交接区域应力水平较高。

图6 制动盘不同时刻Von-mises应力分布图

4 结论

(1)一次紧急制动工况制动盘的总体温度呈先升后降的趋势,温度场并不呈轴对称分布,摩擦表面始终为高温区域,而制动盘法兰位置始终为低温区域。

(2)受移动热源的影响,制动盘摩擦接触区域的节点温度具有明显的周期性,其温度曲线随时间的变化呈锯齿状。

(3)最大应力发生的位置始终在摩擦接触位置的散热筋处,且其位置随着摩擦接触位置的变化做圆周运动,在制动临近结束时螺栓孔外环附件区域应力也较大。

[1]初亮,马文涛,蔡健伟,等.基于车速的实时盘式制动器温度模型[J].汽车工程,2016,38(1):61-64. CHU L,MA W T,CAI J W,et al.Realtime Disc Brake Temperature Model Based on Vehicle Speed[J].Automotive Engineering,2016,38(1):61-64.

[2]简弃非,吴昊.紧急制动工况下汽车通风盘式制动器瞬态温度场分布的研究[J].江西师范大学学报(自然科学版),2016,40(2):153-161. JIAN Q F,WU H.The Analysis of Transient Temperature Field Distribution of Vehicle Ventilated Disc Brake under Emergency Braking Condition[J].Journal of Jiangxi Normal University(Natural Science),2016,40(2):153-161.

[3]孟德建,张立军,余卓平.通风盘式制动器热机耦合理论建模与分析[J].同济大学学报(自然科学版),2010,38(6):890-896. MENG D J,ZHANG L J,YU Z P.Theoretical Modeling and FEA of Thermomechanical Coupling Dynamics of Ventilated Disc Brake[J].Journal of Tongji University(Natural Science),2010,38(6):890-896.

[4]陈友飞.盘式制动器热与热力耦合分析模型建立与仿真计算研究[D].北京:清华大学,2011:18-20.

[5]李亮,宋健,李永,等.制动器热分析的快速有限元仿真模型研究[J].系统仿真学报,2005,17(12):2869-2872. LI L,SONG J,LI Y,et al.Study on Fast Finite Element Simulation Model of Thermal Analysis of Vehicle Brake[J].Journal of System Simulation,2005,17(12):2869-2872.

[6]ALNAQI A A,BARTON D C,BROOKS P C.Reduced Scale Thermal Characterization of Automotive Disc Brake[J].Applied Thermal Engineering,2015,75(3):658-668.

[7]刘献栋,尚可,万志帅,等.盘式制动器温度模型构建与温度场仿真[J].汽车工程,2016,38(4):453-458. LIU X D,SHANG K,WAN Z S,et al.Temperature Modeling and Temperature Field Simulation for Disc Brakes[J].Automotive Engineering,2016,38(4):453-458.

[8]金晓行.盘式制动器温度场研究[D].合肥:合肥工业大学,2007:35-38.

[9]杨肖,张志辉,王金田,等.仿生制动盘表面温度场与应力场的计算机模拟[J].机械工程学报,2012,48(17):121-127. YANG X,ZHANG Z H,WANG J T,et al.Computer Simulation of Bionic Brake Disk Surfaces Temperature and Stress[J].Journal of Mechanical Engineering,2012,48(17):121-127.

燃油系统制造商思达耐在中国苏州设立研发中心

2017年6月26日,思达耐公司,一家总部位于美国康涅狄格州温莎市的燃油系统制造商,宣布其位于中国苏州的研发中心正式成立。该中心面积约1 021 m2,将与思达耐公司位于印度金奈和美国温莎的另外两个工程技术中心通力合作,一起提升思达耐公司全球的工程技术水平。该中心的首要任务是开发符合2019年排放法规要求的柴油共轨产品。后期的工作也将包括针对亚洲市场的汽油直喷系统的开发。

思达耐公司执行董事长Robert ISAMAN先生、首席执行官David GALUSKA先生、总裁兼首席技术官John PINSON博士、全球销售及市场的副总裁Jacquie BOYER女士与远东区董事总经理朱思宇先生(同时负责苏州研发中心的运营)一起见证了思达耐公司苏州研发中心的成立。

中国及整个亚洲地区是思达耐公司的重要市场。2019年中国即将迎来新的排放法规的实施,主机厂正在努力改进其产品来满足此次排放法规的要求。

“针对亚洲市场面临的挑战,在中国苏州成立研发中心,将加快我们开发新技术的步伐。”GALUSKA先生表示,“在中国本土研发燃油系统技术,将使本地和全球的客户获得更高效的燃油系统产品,从而有利于进一步减少尾气排放。”

“我们的技术团队将结合专业技术和市场知识,来帮助客户实现从机械燃油系统向共轨系统的转换。”朱思宇先生讲到,“我们投入重要资源并安排专业人才担任研发中心的关键职位,并且已经开始利用我们的技术能力帮助客户进行燃油系统的升级。”

“通过联合苏州研发中心以及常熟工厂的资源,我们可以在短期内将产品从样品阶段推进到生产阶段,这将是我们的优势。”朱思宇先生提到,“中国和亚洲的客户将更快捷的得到我们为其量身定做的燃油系统。”

(来源:俞庆华)

Thermal Elastic Coupling Field Analysis of Ventilated Disc Brake Based on Moving Heat Source

ZHANG Jianhui1, LIU Zhongyang2, KOU Man3

(1.College of Automotive Engineering, Hubei University of Automotive Technology, Shiyan Hubei 442002, China;2.Haima (Zhengzhou) Automobile Co., Ltd., Zhengzhou Henan 450016, China;3.Zhengzhou Yutong Bus Co.,Ltd., Zhengzhou Henan 450061,China)

There is a phenomenon of thermo-elastic coupling during braking of disc brake. Since the solution time of thermo-elastic direct coupling field was longer and it was difficult to converge, three-dimensional transient temperature field of the ventilation panel was established based on the moving heat source in an emergency braking condition. Then the temperature load was converted to body load in the structure field. At last the distribution of thermal stress at any time was calculated by the method of sequential coupling.

Disc brake;Moving heat source;Thermo-elastic coupling;Finite element analysis

2017-03-18

张建辉(1985—),男,硕士,助教,主要从事机械与汽车结构的性能仿真分析的研究。E-mail:zhangjianhuicar@163.com。

10.19466/j.cnki.1674-1986.2017.07.003

TH132

A

1674-1986(2017)07-010-05