电动汽车减速器总成台架疲劳试验研究

2017-08-08简校坚吴孝曦李涤尘肖文建

简校坚, 吴孝曦, 李涤尘,肖文建

(1.国家汽车质量监督检验中心(广东),广东佛山 528061;2.广州汽车集团股份有限公司汽车工程研究院,广东广州 511434;3.湖南湘仪动力测试仪器有限公司,湖南长沙 410200)

电动汽车减速器总成台架疲劳试验研究

简校坚1, 吴孝曦2, 李涤尘3,肖文建1

(1.国家汽车质量监督检验中心(广东),广东佛山 528061;2.广州汽车集团股份有限公司汽车工程研究院,广东广州 511434;3.湖南湘仪动力测试仪器有限公司,湖南长沙 410200)

减速器总成是电动汽车动力总成的重要部件。在研究减速器总成结构和疲劳试验方法的基础上,基于原有的机械式变速器试验台架,选配了驱动电机模拟电源,开发了CAN通信接口和相关测控软件,搭建了驱动电机+减速器动力总成的疲劳试验台架,成功进行了某型电动汽车减速器总成的疲劳试验。试验结果表明:技改后的台架运行稳定可靠,能够满足电动汽车减速器总成的疲劳试验要求。

电动汽车;减速器总成;疲劳寿命;台架试验

0 引言

目前国内外电动汽车动力总成一般采用驱动电机与减速器总成直接连接的方式,其优点是结构紧凑、布置灵活、传动效率较高、振动小、噪声低。减速器总成将减速器与差速器集成一个整体,通过两个半轴来驱动车轮[1]。减速器总成作为电动汽车动力总成的重要部件,关系到电动汽车的动力性、可靠性和经济性,因此汽车主机厂和零部件企业都很重视减速器总成的疲劳试验。文中在对减速器总成结构和疲劳试验方法研究的基础上,基于原有的机械式变速器试验台架,选配了动力电池模拟电源,开发了CAN通信接口和相关测控软件,搭建了驱动电机+减速器动力总成的疲劳试验台架,成功进行了某型电动汽车减速器总成的疲劳试验。

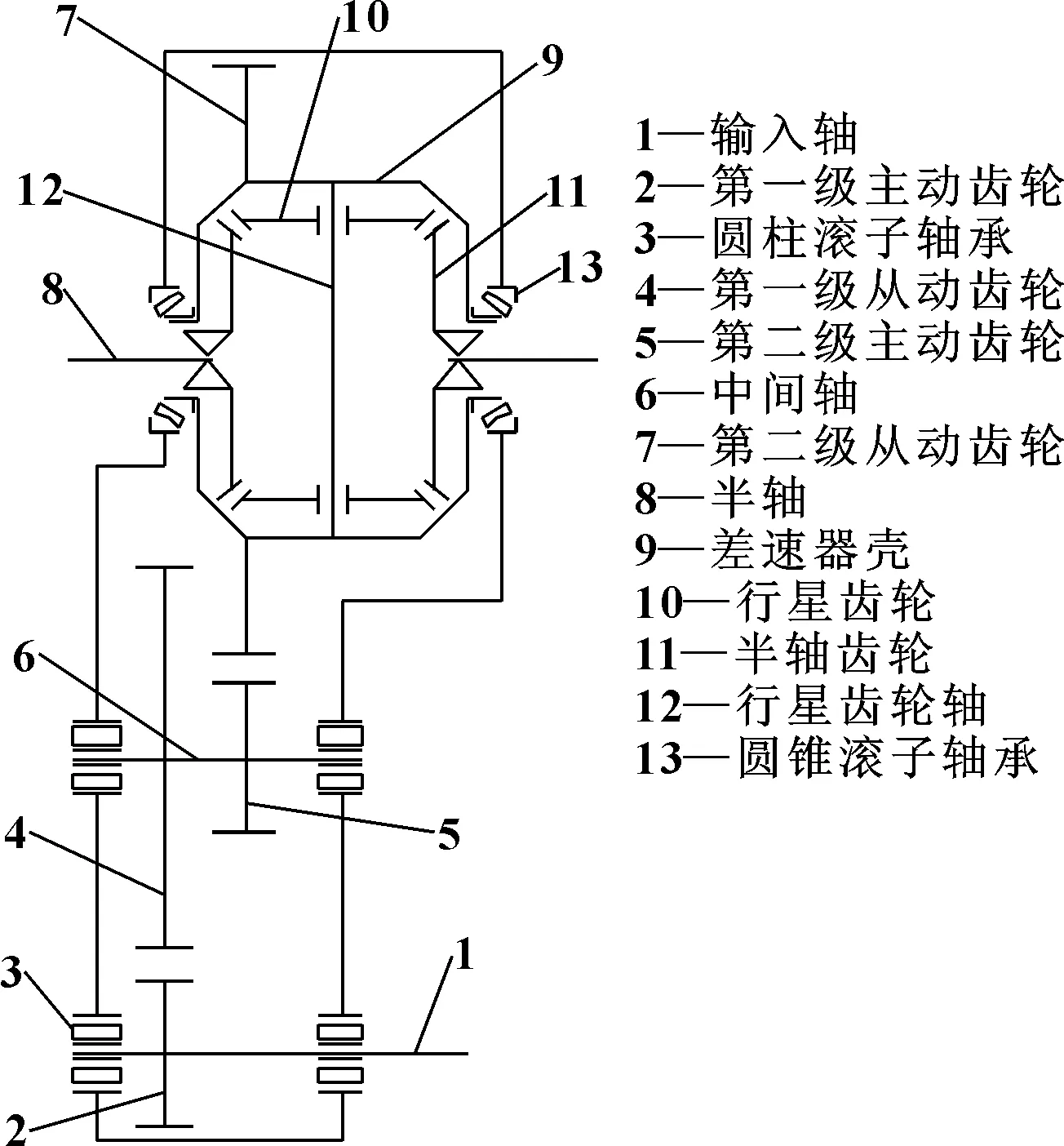

1 电动汽车减速器总成的结构

从结构上看,减速器总成就是不带选换挡机构的机械式变速器。传统的机械式变速器(匹配内燃机)其输入转速一般不大于8 000 r/min,而电动汽车减速器(匹配电机)其最大输入转速国产的达到12 000 r/min,国外产品为14 000~16 000 r/min[2]。

由于电动汽车驱动电机的高效工作区间相对宽泛,因此减速器总成通常为固定速比一级或二级的减速器。减速器传动比i的选择,可根据汽车最高行驶车速和驱动电机最高转速计算最大传动比i1,根据汽车最大爬坡度和驱动电机最大扭矩计算最小传动比i2,满足i2≤i≤i1,一般i=7~11[3]。

电动汽车要求减速器具有较大的传动比。综合平衡最高车速、加速时间、最大爬坡度、续驶里程、经济性等方面,如果采用传统乘用车上的单级减速器,会因为从动齿轮齿数过多导致直径尺寸过大,不能保证足够的最小离地间隙。因此一般采用两对齿轮减速的双级减速器。由于驱动电机横置,双级减速器第一级和第二级均采用圆柱齿轮传动,啮合齿轮为斜齿轮。

差速器一般采用传统汽车广泛应用的对称式圆锥齿轮差速器,因减速器输出的转矩不大,故可用两个行星齿轮和一根行星齿轮轴,差速器壳可制成整体式,并在壳体两侧开有大窗孔,以供减速器总成中的润滑油进出[4]。

综上所述,减速器总成的结构如图1所示。

图1 减速器总成结构示意图

2 台架试验方法和要求

2.1 稳态疲劳试验

汽车零部件疲劳台架试验按加载方式分为稳态工况加载、程序疲劳加载和随机疲劳加载[5]。QC/T 568.1-2011《汽车机械式变速器总成台架试验方法 第1部分:微型》[6]标准中的疲劳寿命试验属于稳态工况加载。根据变速器所匹配的发动机最大扭矩和最大扭矩点转速作为机械变速器台架试验时的输入载荷,油温控制在(85±5)℃之间,试验顺序是按照变速器排挡做循环试验。

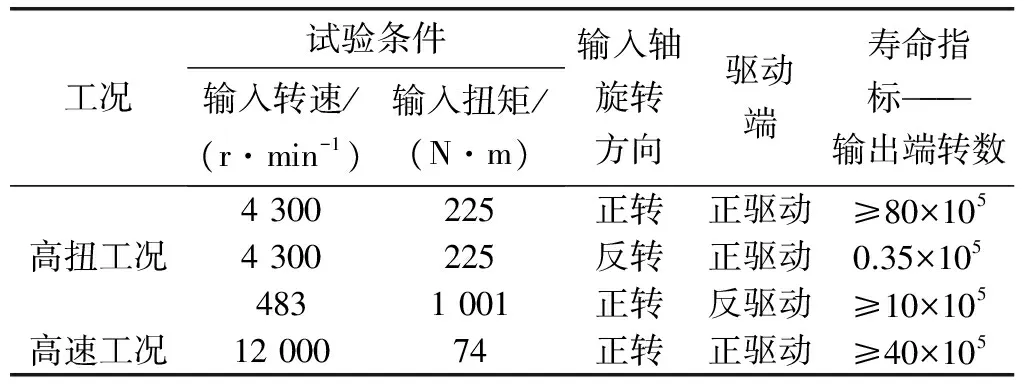

最新的QC/T 1022-2015《纯电动乘用车用减速器总成技术条件》[7]中减速器总成疲劳寿命试验参照了QC/T 568.1-2011的台架试验方法,采用稳态工况加载。某型减速器总成最大功率点转速4 300 r/min,最大输入扭矩225 N·m,最高输入转速12 000 r/min,减速比8.898。依据QC/T 1022-2015得出的试验条件见表1。

表1 某型减速器疲劳寿命试验项目和试验方法

与QC/T 568.1相比,乘用车五挡变速器疲劳寿命要求输入端转数为5 434万次。而减速器总成的疲劳寿命要求输出端转数是1 303.5万次,当减速器传动比为7~11,其总输入端转数则有(9 124.5~14 338.5)万次,是传统燃油车的1.7~2.6倍。

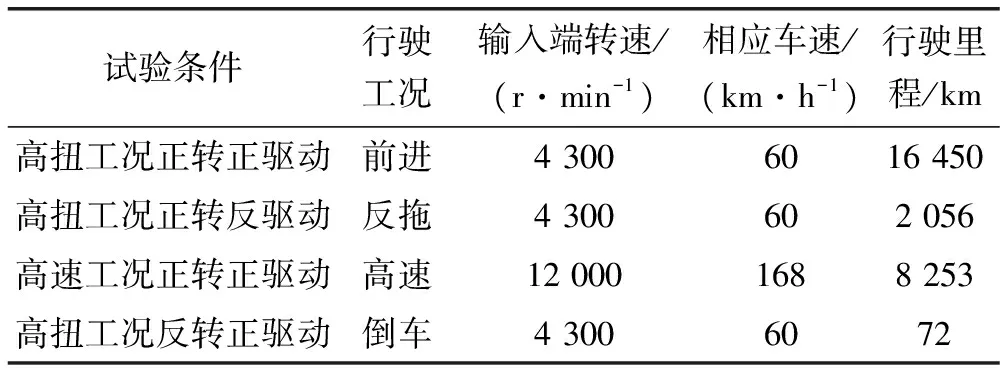

表2是对某型减速器总成根据QC/T 1022-2015中疲劳寿命试验换算的整车行驶里程,其传动比为8.842,总里程约为26 831 km。GB/T 28382-2012《纯电动乘用车 技术条件》[8]标准中的可靠性行驶试验的总里程为15 000 km,对比之下,减速器总成的可靠性行驶里程约多1.8倍。

表2 某型减速器总成在标准要求下的整车行驶里程

输入试验条件设置高扭和高速两种工况,高扭工况下有正转正驱动、反转正驱动、正转反驱动,分别对应电动汽车的前进、倒车和反拖的工况。由于电机可正反装,所以减速器总成没有倒车齿轮,因此试验条件与前进挡一样。由于电机输入转速高,所以增加了高速工况,考核减速器在高转速下对齿轮、轴承、密封等的影响。

2.2 程序疲劳试验

稳态工况加载因简单可靠的优点,在国内汽车零部件疲劳台架试验中占主导地位。由于减速器总成在实际工作中受到连续的动态载荷的作用,这种运行工况是载荷-时间的函数,因此采用稳态疲劳试验所得的结果与实际情况相差甚远。

虽然减速器总成受到的实际载荷是随机载荷,但是随机载荷采集过程复杂,试验台架昂贵,因此基于随机载荷加载的试验较少。目前更多的是通过采集在典型行驶路面的载荷,经过处理编谱,形成程序载荷谱,在试验台架上将载荷谱加载到减速器上,并按一定的加载顺序进行程序疲劳试验。基于程序谱载荷的疲劳试验可以很好地模拟随机载荷,而且试验结果准确,因此基于程序谱载荷的疲劳试验是减速器疲劳可靠性检测的重要方法[9]。

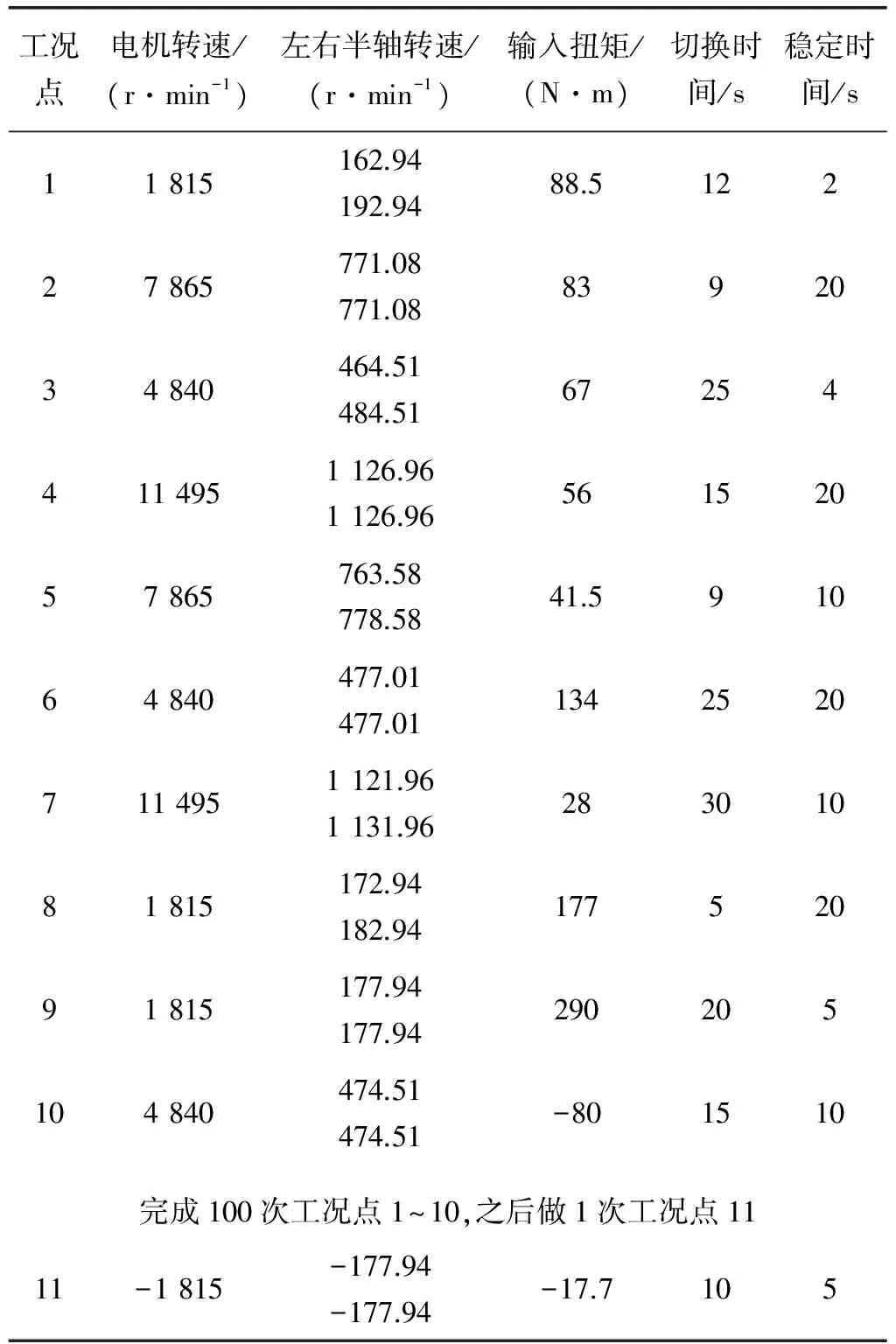

表3、表4分别为某整车厂的程序疲劳试验方法和电动汽车上的减速器总成参数。程序载荷谱设定在额定功率68 kW以下。选择常用车速设置,电机转速1 815、4 840、7 865和11 495 r/min分别对应车速为22、60、97和143 km/h,其中该款车型的轮胎滚动半径为0.377 m。输入扭矩是在同一车速下选取两个扭矩点,例如工况点1和8,电机转速都是1 815 r/min,输入扭矩分别为88.5和177 N·m;工况点2和5,电机转速都是7 865 r/min,输入扭矩分别为83和41.5 N·m;工况点3和6,电机转速都是4 840 r/min,输入扭矩分别为67和134 N·m;工况点4和7,电机转速都是11 495 r/min,输入扭矩分别为56和28 N·m:这4组工况中输入扭矩均相差1倍。工况点9和10则是考察最大扭矩和模拟电机制动发电的状态对减速器的影响。切换时间的设置是模拟动态载荷对减速器的冲击影响,一般由整车厂提出要求。试验过程中也对差速器提出要求,差速率一般设置在10%以内。所以程序疲劳加载工况点可根据最大转矩、最大功率、常用载荷、能量回收、最大转速、倒车、转弯等情况而设置。

表3 减速器总成的程序疲劳试验方法

表4 某款电动车的减速器总成参数

3 试验台架搭建

3.1 硬件设计

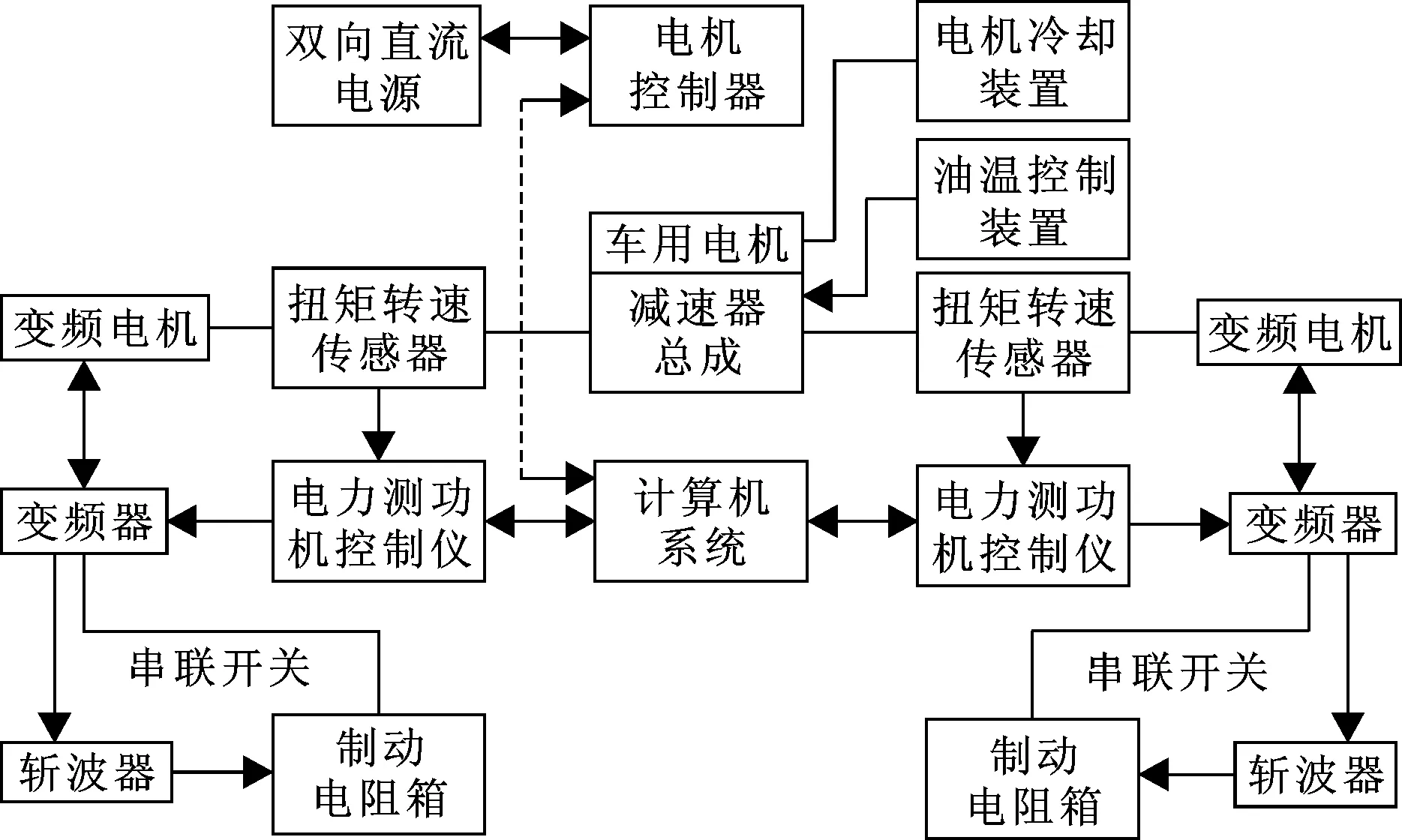

由于驱动电机与减速器集成为一整体总成,因此此试验台将该总成作为试验对象,为此增加一套高压、大电流模拟电源以替代电动车载电池包,用于给电动汽车电机及控制器提供电能,驱动与其直联的减速器工作,再利用现有的两套变频调速电力测功机给减速器提供模拟负载,台架构成如图2所示。

模拟电源是一套双向直流电源,额定输出功率150 kW,输出电压50~750 VDC,电源与电机及控制器相连接,电源既可以给电机在电动状态时供电,也可以在电机发电状态时通过电源变频回馈电网。

负载装置由两套德国西门子315 kW变频电机和ABB-ACS800单象限变频器组成。最高输出转速2 500 r/min,最大输出扭矩3 040 N·m。按照最大能力计算,当输入转速12 000 r/min,减速器最小传动比为7,则减速器输出端的转速是1 715 r/min;当输入扭矩为300 N·m,减速器最大传动比为11,则减速器输出端的扭矩分别是1 650 N·m。因此,这两套电力测功机能够满足不同型号的减速器的测试需求。

图2 减速器总成台架组成

数据采集通过负载两端连接的JC型转矩转速传感器。该传感器通过弹性轴、两组磁电信号发生器,把被测转矩、转速转换成具有相位差的两组交流电信号,这两组交流电信号的频率相同且与轴的转速成正比,而其相位差的变化部分又与被测转矩成正比。这两组交流电信号经过处理,即可得到转矩、转速的精确值。其转速测量精度达±1 r/min,扭矩测量精度达0.1级,满足QC/T 1022-2015标准对台架准确度的要求。

ABB变频器采用了直接转矩控制(Direct Torque Control,DTC),DTC控制交流电机转矩的间隔为25 μs,大约每秒控制40 000次。这就保证了准确度以及施加于测试系统的负载转矩的动态特性。ABB变频器都有一个内置的电机模型,在测试系统调试时将该系统特定交流电机的参数置于变频器,则模型自动进行精确调整。在系统保护方面,ABB变频器集成了过流、过压、失压、限速、限温、跳闸等保护功能。

当负载电机需要制动刹车时采用斩波器与耗能电阻的电气方案。通过设置在直流回路中的制动电阻吸收负载电机再生电能。斩波器和制动电阻箱的功率按照最大能耗选取,并将电阻箱热敏开关串联至ABB变频器内启动连锁开关处,以便在电阻过热的情况下,及时使变频器停车以保护斩波器及其制动电阻。

台架系统通过串口控制电机控制器的控制单元,发送电机启动、加载、卸载、停止命令,并获取试验对象的实时转速、扭矩、温度等参量参数,还获取电机变频器的欠压、过压、超扭、超速、超温等报警参数。

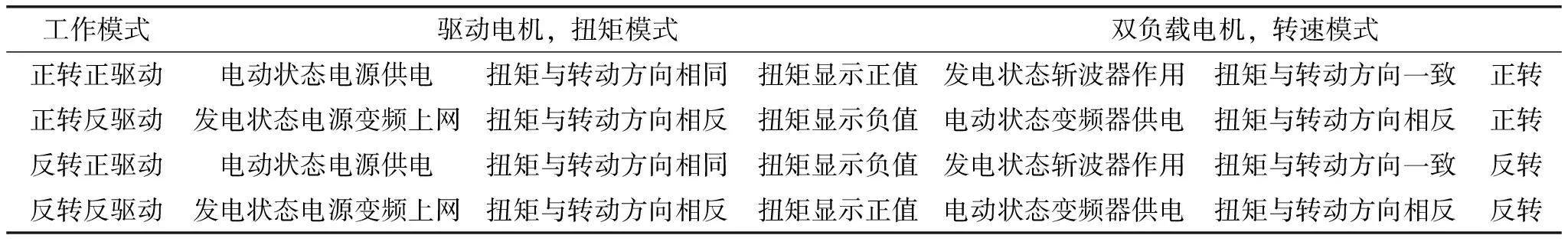

3.2 测功电机控制模式设计

为使由减速器驱动电机、左右加载测功机组成的闭环系统有效、稳定地运转,避免超调、飞车、失稳等情况发生,根据减速器的实际工况,采取减速器输入端扭矩控制模式、减速器左右输出端转速控制模式,这样就能快速、稳定地控制左右输出端的转速及转速差。驱动电机与左右负载电机的能量关系如表5所示。

表5 驱动电机与双负载电机的能量关系

对于转速和扭矩的控制,采用经典的PID控制算法,算法程序代码略。

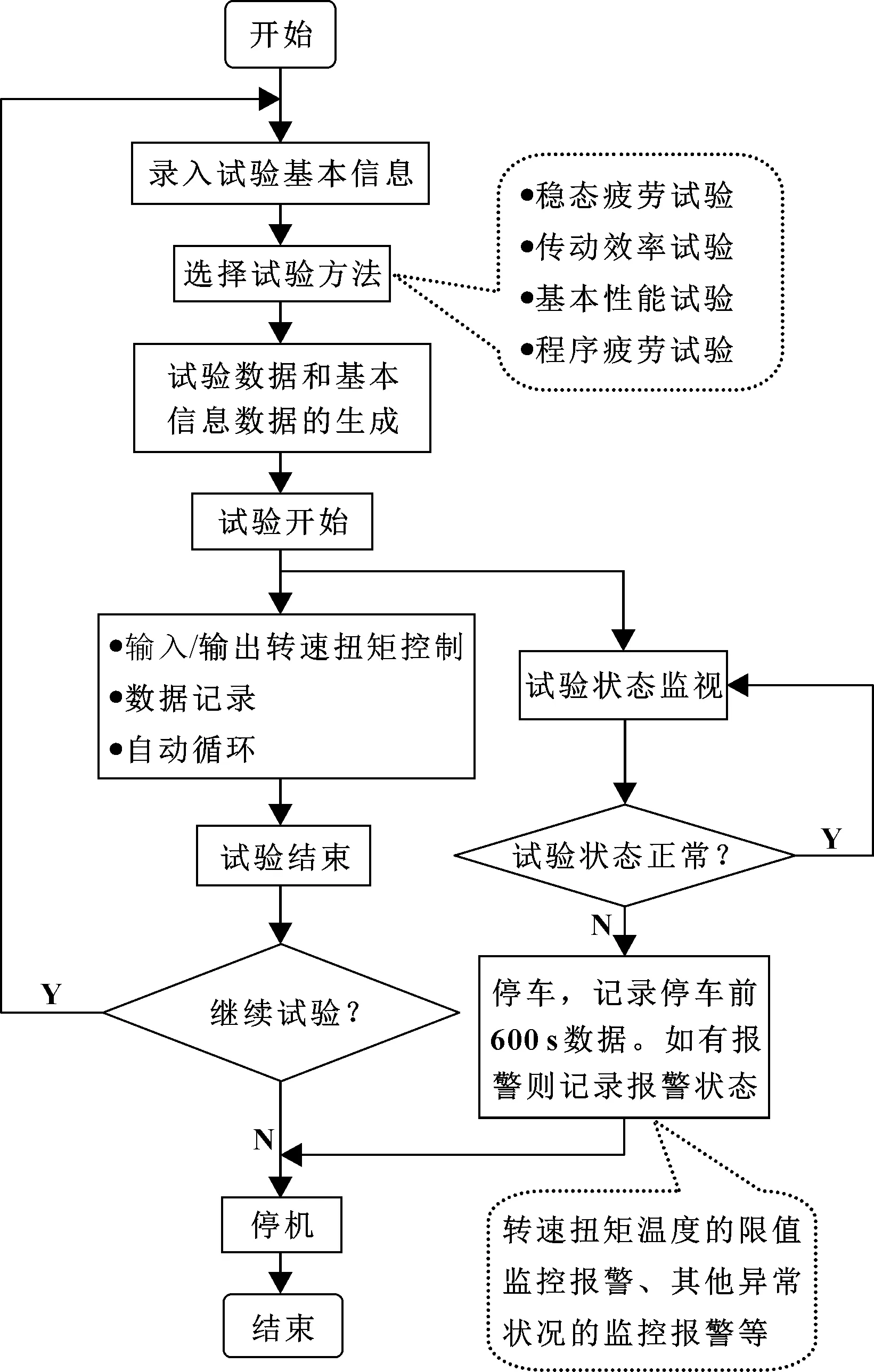

3.3 测控程序设计

电动汽车驱动系统包括电机和控制器。控制器主要由功率模块(电源的电子开关线路)和控制模块(包括微处理器和相应软件)组成。

车载电动系统控制网络是一个典型的分布式控制系统,主要由整车控制器、电机控制器、电池管理系统等控制节点组成。整车控制器担任核心计算和控制任务,是上层控制节点,而电机控制器、电池管理系统等是下层执行节点。

车载电动系统控制网络一般采用CAN总线通信结构,所有控制节点物理上并联在若干个CAN总线上(不同的CAN总线间采用网关进行信息通信),采用CAN报文方式进行控制指令及相关信息的交互。

在新能源汽车上,驱动电机的运行参数是根据整车控制策略需要来确定的。因此,电机控制器软件上设计有控制I/O接口,接收由整车控制器经逻辑运算后发出的实时控制指令。电机控制器接收的控制指令输入通常包括电机工作模式、扭矩设置、功率限制等,反馈给整车控制器的状态信息为电机工作电压、工作电流、定子转子温度等。

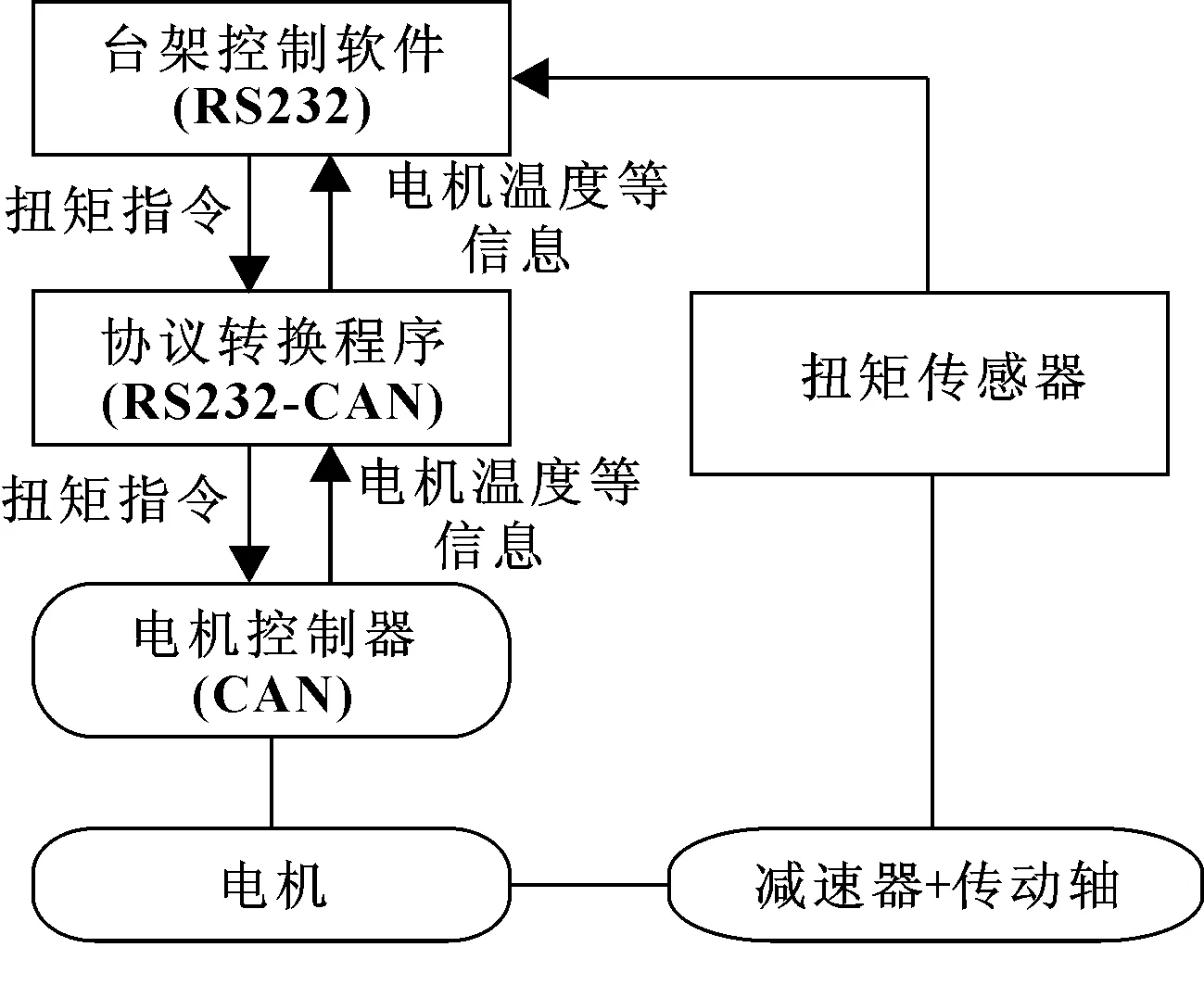

在试验台架上,测控软件应当模拟整车控制器的CAN报文,才能实现对被测电机的控制。

CAN通信报文的格式和解析规则是由通信协议定义的,一般包含了数据帧ID、信号名称、信号起始位、位长、比例系数和偏移值等内容。CAN协议中可探查到驱动电机的性能参数及整车控制策略,因此属于保密技术文件范围,一般难以由试验委托方直接提供给被委托方。

为解决此问题,在台架测控软件和电机控制器之间建立一个协议转换站。该协议转换站的主要功能是进行台架和电机控制器之间信息的双向转换工作。该协议转换站可接收试验台架的电机控制指令,并按整车CAN协议进行转换后发给电机控制器。与此同时,协议转换站还从电机控制器上接收运行状态信息,进行通信信号转换后反馈给试验台架。试验台架的控制指令可通过RS232、RS485、CAN等通用通信方式发出,协议转换站设计出相应的通信接口即可。软件设计框图如图3、图4所示。

图3 台架控制软件框图

图4 电机控制方案框图

4 台架试验验证

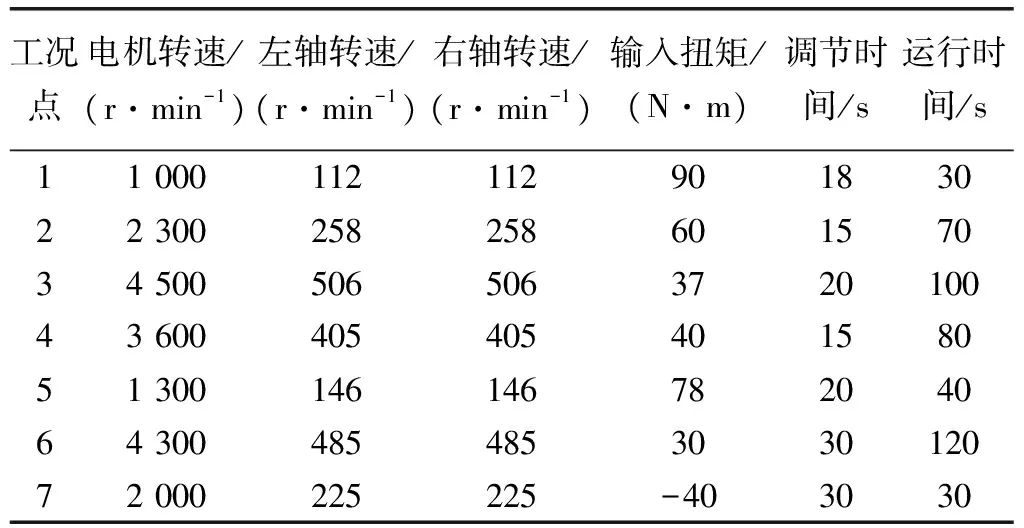

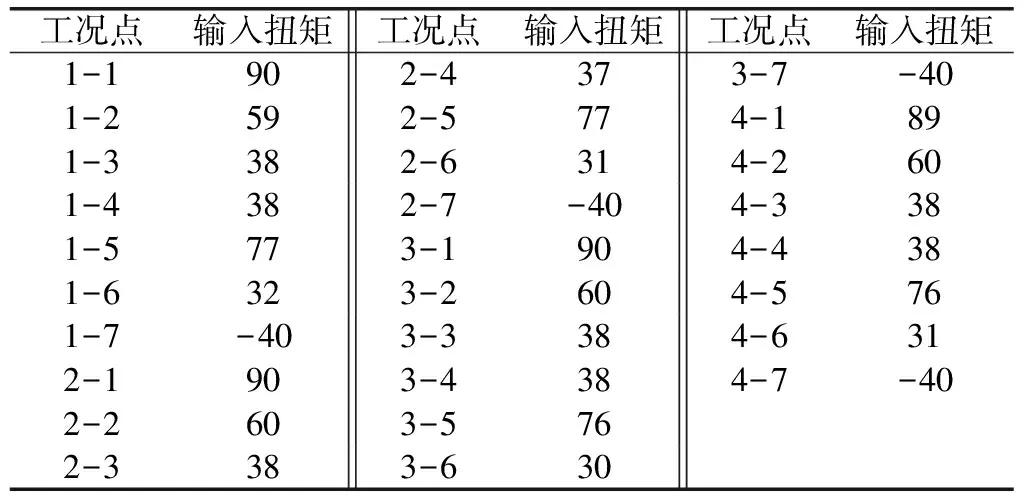

为了验证台架的有效性,针对某型减速器总成进行程序疲劳试验。测试的减速器总成最高输入转速12 000 r/min,额定扭矩225 N·m,传动比为8.898,与其直联的是永磁同步电机,额定功率45 kW,额定转速4 300 r/min,峰值功率94 kW,最高转速12 000 r/min。试验方案基于电机在额定功率下工作进行设定,程序疲劳试验方案如表6所示。

表6 某型减速器总成程序疲劳试验要求

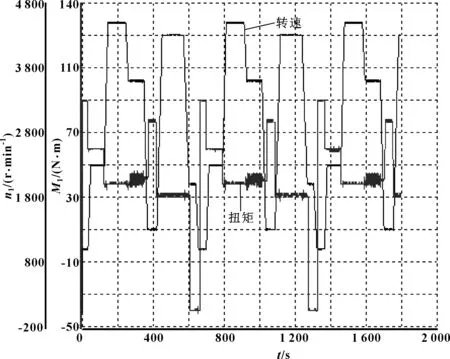

台架按照设定好的程序自动进行试验,并实时记录转速-扭矩曲线,如图5所示。一个步骤循环为618 s,试验按照工况点的顺序循环,工况点之间能在设定的时间内进行切换,并到达设定的试验条件,满足试验需求。

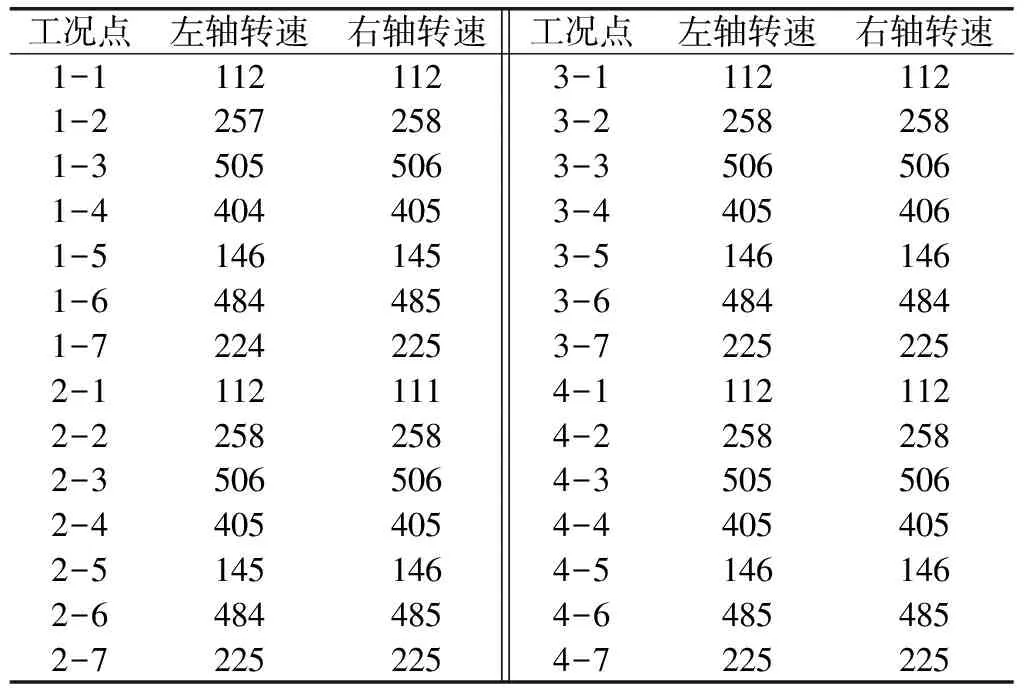

由于台架设计为减速器输入端扭矩控制模式、减速器左右输出端转速控制模式,因此输入端扭矩和输出端转速的控制精度对试验的准确度非常重要。表7、表8分别为记录的第1个循环到第4个循环输出端转速和输入端扭矩。输出端转速的实测值与设定值最大相差-1 r/min,控制精度为-2‰,满足QC/T 1022-2015标准要求。输入端扭矩的实测值与设定值最大相差-2 N·m,满足QC/T 1022-2015标准要求。

图5 程序疲劳试验转速-扭矩曲线

表7 负载端转速实时监测数据r·min-1

表8 驱动端扭矩实时监测数据N·m

5 结束语

在现有的机械变速器试验台架的基础上,通过技术改造,引入新的试验方法,搭建了电动汽车减速器的疲劳试验台架。经实际试验表明,该台架运行稳定可靠,能够满足电动汽车减速器的疲劳试验需求。

[1]贾辉.轻型电动汽车电机变速器集成驱动系统设计与开发[D].武汉:武汉理工大学,2011.

[2]2015节能与新能源汽车年鉴[M].北京:中国经济出版社,2015.

[3]周洋,张娟萍.纯电动汽车减速器速比选择研究[J].山东交通学院学报,2014,22(2):9-12. ZHOU Y,ZHANG J P.Study on Gearbox Ratio for Electric Vehicle[J].Journal of Shandong Jiaotong University,2014,22(2):9-12.

[4]史文库,姚为民.汽车构造[M].北京:人民交通出版社,2013.

[5]陈清红.手动变速器试验电加载技术研究[D].合肥:合肥工业大学,2010.

[6]QC/T 568.1-2011汽车机械式变速器总成台架试验方法 第 1部分:微型[S].

[7]QC/T 1022-2015纯电动乘用车用减速器总成技术条件[S].

[8]GB/T 28382-2012纯电动乘用车 技术条件[S].

[9]刘新猛,胡职梁,谢里阳,等.汽车变速器疲劳寿命的研究与发展综述[J].机电工程,2014,31(6):689-696. LIU X M,HU Z L,XIE L Y,et al.Review on Research and Development of Fatigue Life of Automotive Transmission[J].Mechanical & Electrical Engineering Magazine,2014,31(6):689-696.

Research on Bench Fatigue Test for Electric Vehicle Reducer Assembly

JIAN Xiaojian1, WU Xiaoxi2, LI Dichen3, XIAO Wenjian1

(1.National Automobile Quality Supervision and Inspection Center (Guangdong), Foshan Guangdong 528061,China;2.Automotive Engineering Institute, Guangzhou Automobile Group Co.,Ltd., Guangzhou Guangdong 511434,China; 3.Hunan Xiangyi Dynamic Test & Measurement Equipment Co.,Ltd., Changsha Hunan 410200,China)

Reducer assembly is an important part of the power assembly of electric vehicles. The structure and fatigue test methods for reducer were researched. Based on the original mechanical transmission test bench, by selecting drive motor analog power supply and developing CAN communication interface and related measurement and control software, fatigue test bench for driving motor + reducer power assembly was built. The fatigue test of a certain type of electric vehicle retarder was carried out successfully. Test results show that the transformed bench is stable and reliable. It can meet the requirements of the fatigue test of the motor vehicle reducer assembly.

Electric vehicle; Reducer assembly; Fatigue life; Bench test

2017-05-12

简校坚(1988—),男,大学本科,主要从事汽车零部件产品检测技术研究。E-mail:danieljian@foxmail.com。

10.19466/j.cnki.1674-1986.2017.07.017

U467.3

B

1674-1986(2017)07-064-05