基于频响分析侧碰传感器安装点结构优化设计

2017-08-08李书阳常光宝梁静强吕俊成张发炼

李书阳,常光宝,梁静强,吕俊成,张发炼

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

基于频响分析侧碰传感器安装点结构优化设计

李书阳,常光宝,梁静强,吕俊成,张发炼

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

为保证侧碰传感器安装位置的动刚度及共振性能,提出侧碰传感器安装位置结构动刚度及共振性能评价的频率响应分析方法。以某车型安全气囊侧碰传感器安装位置结构为研究对象,利用HyperMesh软件建立了有限元模型,通过Radioss求解器进行了动刚度及共振性计算分析,然后对安装位置结构进行了改进设计。最终优化方案达到了设计目标要求,避免了侧碰安全气囊在车辆正常行驶过程中发生误爆等危害乘客安全的隐患。

侧碰传感器;频响分析;动刚度;共振性;有限元法

0 引言

汽车侧碰安全气囊传感器作为汽车被动安全系统的重要模块,用于监测、采集碰撞加速度信号,控制安全气囊的起爆时间,对保护乘员人身安全具有重要作用。但是,车辆在行驶过程中安全气囊由于共振原因可能会发生误爆,这样安全气囊不但不能对乘客起到保护作用,反而会对乘客安全造成极大的伤害。为了避免发生安全气囊在车辆正常行驶过程中误爆进而危害乘客安全的隐患,侧碰安全气囊传感器安装位置必须满足一定的动刚度及共振性设计要求,而在车辆前期开发设计阶段通过有限元仿真分析可有效提高传感器安装点结构设计的效率及准确性。

1 侧碰传感器安装位置结构动刚度及共振性分析原理

动刚度分析是评价车身安装点NVH性能的重要方法。动刚度是结构产生单位振幅所需要的动态力,表征了结构在动态载荷下抵抗变形的能力。动刚度并不是一个常数,它随频率的变化而变化,是频率的函数。分析车身安装点动刚度时,施加源点单位力激励,输出源点加速度响应,源点加速度曲线则称为IPI(Input Point Inertance)曲线。IPI是考察车身安装点局部动刚度的重要指标,其计算公式为:

式中:F为安装点所受载荷;Z为安装点动刚度;a为加速度;ω为圆频率;f为频率;X为位移。

侧碰安全气囊传感器安装点动刚度结果采用20 dB表示,IPI曲线设计要求如图1所示。可以看出:某车型前期设计侧碰传感器安装点结构原方案的动刚度在主要关注频率范围内几乎完全不满足目标,结构需要优化。

图1 侧碰传感器安装点动刚度评价标准

侧碰安全气囊传感器安装点共振性设计要求主要通过安装点的声惯量曲线来体现,声惯量计算公式如下:

其中:F(ω)为频域上的激励力;Ax(ω)、Ay(ω)、Az(ω)为安全气囊侧碰传感器安装点在频域上的X、Y、Z3个方向加速度响应。

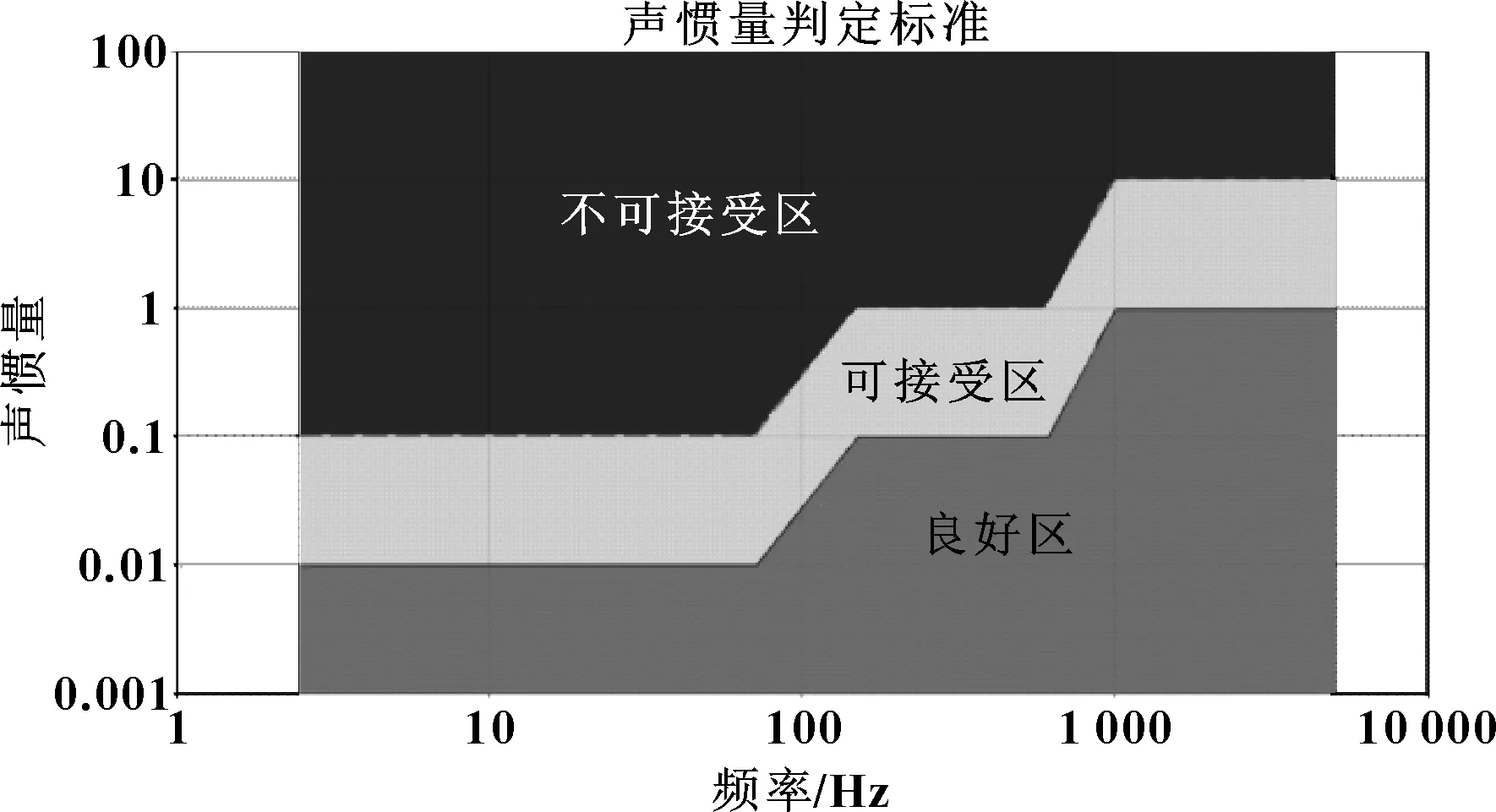

声惯量曲线必须满足图 2 所示的评价标准。为满足安装点动刚度及共振性设计要求,侧碰安全气囊传感器安装点结构的声惯量曲线必须落在可接受区和良好区内。

图2 声惯量曲线判定标准

2 有限元仿真分析及优化

2.1 有限元仿真分析

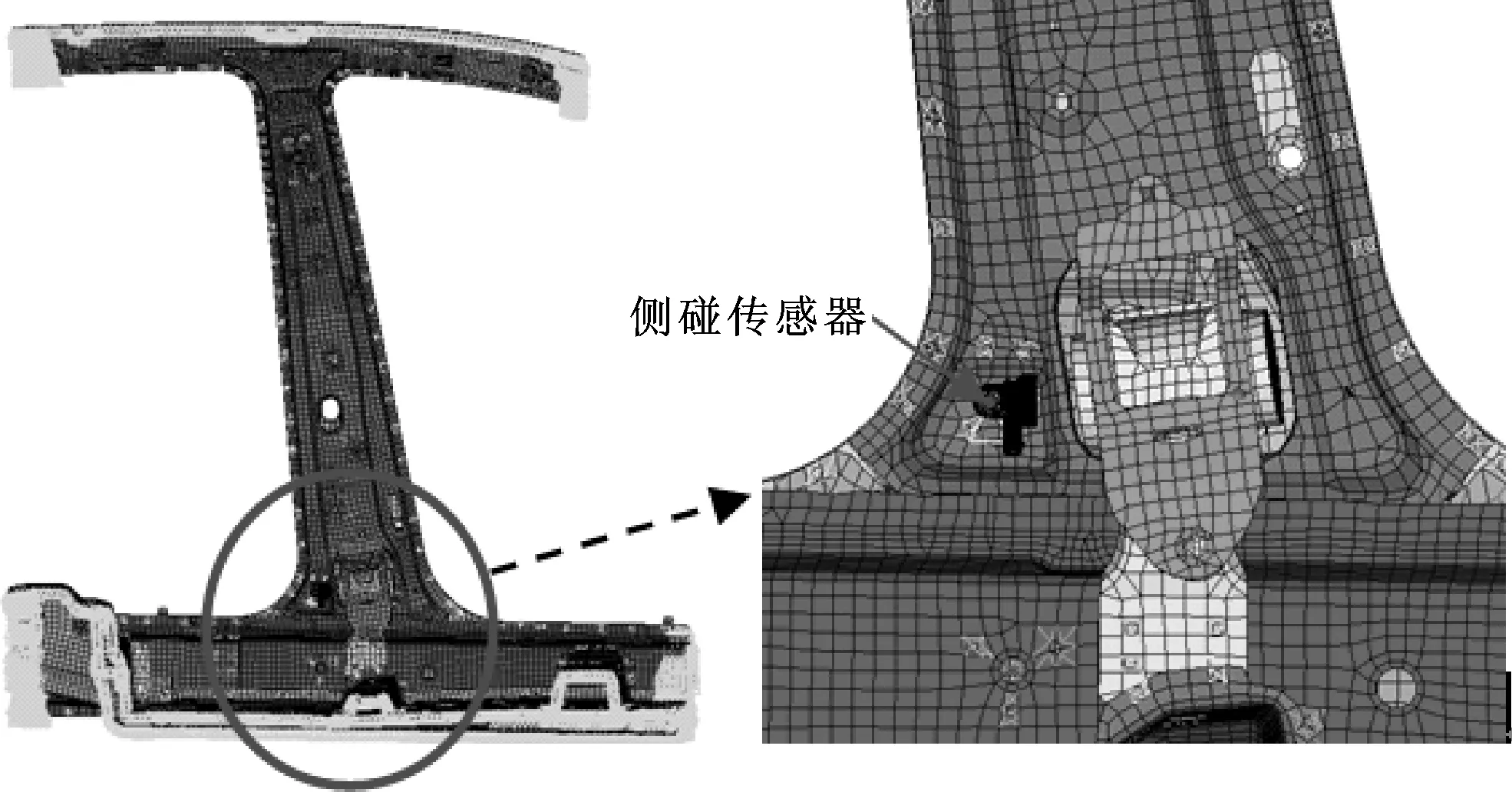

某车型安全气囊侧碰传感器总体尺寸38 mm×31 mm×29 mm,大小相对整个白车身而言非常小,其安装点位于B柱内板下缘。为了减少划分网格时间,降低对计算资源的要求,

故仅需选取侧碰传感器周围区域结构(B柱区域、顶盖部分结构、门槛部分结构、地板部分结构)作为分析对象。利用HyperMesh软件进行有限元网格建模,分析模型如图3所示:钣金件选用Shell单元类型,单元尺寸10 mm×10 mm;选用Acm单元模拟焊点连接;螺栓连接选用Rigids单元;对单元赋予相应的结构属性和材料属性,材料参数中,弹性模量为2.1×105MPa,材料密度为7.83×103kg/m3,泊松比为0.3。将边界约束X、Y、Z3个方向自由度设定为有限元仿真边界条件。选择模态频响法,在侧碰传感器安装点处分别施加X、Y、Z3个方向的动态单位激励力,分析频域为10~2 000 Hz,选取RADIOSS 求解器进行计算,输出侧碰传感器安装点频域下的3个方向加速度响应。

图3 侧碰传感器安装区域结构有限元模型

前期设计方案有限元仿真分析结果见图4、图5中原方案结果曲线,可以看出:原方案Y向动刚度在10~1 000 Hz内几乎完全不满足设计目标要求,且声惯量曲线在高于370 Hz频率段超出可接受区域,存在共振风险。

图4 侧碰传感器安装位置结构各优化方案Y向加速度及动刚度对比

图5 侧碰传感器安装位置结构各优化方案声惯量结果对比

2.2 侧碰传感器安装点结构优化

由上文有限元分析结果可知,侧碰传感器安装点前期设计结构的动刚度及共振性能存在一定的风险,故考虑从以下几方面提高该结构动刚度及共振性能:

方案一:仅将B柱内板由0.7 mm增厚至1.0 mm;

方案二:安全带卷收器安装孔周围增加翻边设计;

方案三:在侧碰传感器安装位置增加凸台设计及一局部加强板。

安装点结构具体优化方案如图6所示。

图6 安装位置结构及优化方案

因侧碰传感器安装位置Y向为激励与响应主方向,故文中只列出Y向加速度响应及动刚度结果曲线如图4所示。文中动刚度关注频率范围10~1 000 Hz。

侧碰传感器安装点结构的共振性能由其声惯量进行判定,各优化方案声惯量结果如图5所示。文中声惯量关注频率范围10~2 000 Hz。

由图4、5结果对比曲线可以看出:

(1)方案一中将B柱内板整体加厚仅将动刚度及声惯量曲线向高频率偏移,并不能彻底解决该问题且成本较高;

(2)方案二和方案三虽然成本较低、工艺简单可行,但仍有个别频率段动刚度不满足目标以及声惯量曲线超出可接受区域上限,不可接受;

(3)基于方案二和方案三动刚度及声惯量结果,最终方案将方案二与方案三进行组合,既在安全带安装孔周围增加翻边设计又在侧碰传感器安装位置周围增加凸台设计及增加加强板,通过分析计算,效果非常明显,其动刚度及声惯量结果完全达到设计目标要求。

3 试验验证

侧碰传感器安装点结构采用有限元仿真分析最终方案进行样车试验验证。在图7中B柱下端点1处安装加速传感器,在点2处使用力锤进行Y向敲击,需要注意力锤激励不允许出现双峰信号。

采集测试传感器的加速度信号和力锤的激励信号,数据处理后获得该侧碰传感器安装点的频响特性曲线,并将之与上文所得有限元仿真分析结果进行对比,结果如图8所示。测试响应曲线处于可接受区上限以下。通过对比可知试验结果与有限元仿真分析结果基本一致,均满足侧碰传感器的安装要求,充分证明了有限元仿真分析方法的可行性与实用性。

图7 采用最终方案的实车测试图

图8 仿真结果与测试数据对比

4 结论

利用频率响应分析方法对某车型侧碰传感器安装点结构动刚度、声惯量进行了分析及优化,同时对最终优化方案进行了试验验证,试验结果表明最终方案共振性能满足了设计目标要求,消除了侧碰安全气囊在车辆正常行驶过程中发生误爆等危害乘客安全的隐患,提高了车辆乘坐的安全性。另外,在车型研发前期通过CAE分析工具的运用,缩短了设计周期,提高了设计质量,节约了开发成本。

[1]王志亮,刘波,桑建兵,等.动刚度分析在汽车车身结构设计中的应用[J].机械设计与制造,2008(2):30-31. WANG Z L,LIU B,SANG J B,et al.Dynamic Stiffness Analysis in the Application of Auto-body Structure Design[J].Machinery Design & Manufacture,2008(2):30-31.

[2]DE SILVA C W.Vibration:Fundamentals and Practice[M].Boca Raton:CRC Press LLC,2000.

[3]KIM K,CHOI I.Design Optimization Analysis of Body Attachment for NVH Performance Improvements[R].SAE Paper,2003-01-1604.

[4]庞健,谌刚,何华.汽车噪声与振动——理论与应用[M].北京:北京理工大学出版社,2006.

[5]李乐新,沈智达,雷济平.安全气囊ECU支架的频响分析及模态优化[J].机械设计与制造,2012(4):273-275. LI L X,SHEN Z D,LEI J P.Frequency Response Analysis and Modal Optimization of Airbag ECU Bracket[J].Machinery Design & Manufacture,2012(4):273-275.

[6]刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014.

[7]张守元,张义民,戴云,等.车身连接点动刚度分析及NVH性能改进研究[J].汽车技术,2010(10):26-29. ZHANG S Y,ZHANG Y M,DAI Y,et al.Study on Dynamic Stiffness Analysis of Body Attachment for NVH Performance Improvements[J].Automobile Technology,2010(10):26-29.

新起点 新跨越——德梅柯新厂正式落成

6月23日,中国汽车装备制造领域的龙头企业——上海德梅柯汽车装备制造有限公司新工厂盛大开业,并举行了以“新起点,新跨越”为主题的工厂新址落成庆典。嘉定区副区长傅俊,华昌达董事长颜华,副董事长、全球总裁陈泽,上海德梅柯汽车装备制造有限公司总裁孔兵以及德梅柯的客户、合作伙伴等均莅临本次庆典现场,共同见证德梅柯开启全新篇章的重要时刻。

在整个汽车制造的过程中,完成焊接但未涂装之前的车身,包括车身结构件及覆盖件的总成,俗称“白车身”。白车身相当于人体的骨架,因而其结实程度对车身安全性的影响不言而喻。上海德梅柯汽车装备制造有限公司正是国内白车身及汽车智能装备行业的领导者,而工厂新址的正式落成将为其树立崭新的里程碑。

德梅柯始创于2003年,主要客户包括通用、大众、上汽、宝马、福特、吉利、沃尔沃、长安和江铃等。

坐落于嘉定北工业区的德梅柯新工厂占地61 272 m2,现在引进了最先进的生产设备并正式投产,预示着德梅柯的研发生产线不断向信息化和智能化转型。德梅柯的另一核心技术——虚拟调试技术,即在前期模拟真实情况下的各个环节,节省现场调试时间近1/3,帮助德梅柯在保证效率的同时,为广大客户提供更加高质量的产品与服务。

(来源:俞庆华)

Frequency Response Analysis and Optimization of Side Impact Sensor Installing Position

LI Shuyang, CHANG Guangbao, LIANG Jingqiang, LV Juncheng, ZHANG Falian

(SAIC GM Wuling Automobile Co., Ltd., Liuzhou Guangxi 545007, China)

In order to guarantee a certain dynamic stiffness and resonance performance for the installation position of side impact sensor, with frequency response analysis method, the evaluation standard of dynamic stiffness and the resonance performance was established for the installing position of sensors with side impact. The finite element model for analysis was established by HyperMesh software,and calculated by Radioss solution.Curves of calculated results were analyzed,and the structure of the sensor installing position optimized made the dynamic stiffness values and resonance performance of sensor installing position met practical requirements.

Side impact sensor;Frequency response analysis;Dynamic stiffness;Resonance performance;Finite element method

2017-03-21

李书阳,男,硕士,工程师,主要从事汽车NVH分析研究工作。E-mail:shuyang.li@sgmw.com.cn。

10.19466/j.cnki.1674-1986.2017.07.004

U461.2

A

1674-1986(2017)07-015-04