铝合金车轮虚拟冲击台架试验研究

2017-08-08王利梅李建孙惠学

王利梅,李建,孙惠学

(1.秦皇岛戴卡兴龙轮毂有限公司,河北秦皇岛 066004;2.秦皇岛燕大现代集成制造技术开发有限公司,河北秦皇岛 066004)

铝合金车轮虚拟冲击台架试验研究

王利梅1,李建2,孙惠学2

(1.秦皇岛戴卡兴龙轮毂有限公司,河北秦皇岛 066004;2.秦皇岛燕大现代集成制造技术开发有限公司,河北秦皇岛 066004)

针对某公司为客户生产的一款铝合金车轮在进行13°冲击试验时失效情况,采用有限元分析软件建立与实际试验相仿的虚拟冲击台架试验,通过分析结果,结合实际车轮试验失效情况,对车轮结构参数进行了修改,修改后车轮顺利通过了13°冲击试验。此虚拟冲击台架试验的建立可为车轮前期开发人员提供指导,缩短开发周期,降低开发成本。

铝合金车轮;冲击试验;有限元分析

0 引言

铝合金车轮作为汽车重要的安全件和外观件,对汽车的行驶安全性和操纵稳定性有着重大的影响。车轮产品在批量生产前必须通过弯曲疲劳试验、径向疲劳试验和冲击试验,以此来检验车轮的安全性[1-2]。

某公司为客户生产一款18×8J轮型,前期产品设计、模具开发、产品试制及生产由该公司完成,该款车轮特点为质量轻、承载能力大。该款轮型注重车轮轻量化,在进行13°冲击试验时未通过。针对此问题,采用有限元分析软件建立与实际试验相仿的虚拟冲击台架试验,针对分析结果,再结合实际车轮试验失效情况,对车轮结构参数进行了修改,修改后的车轮顺利通过了13°冲击试验。此研究为前期开发人员提供了指导,缩短了开发周期。

1 车轮冲击虚拟试验的建立

1.1 试验参数的确定

铝合金车轮13°冲击试验是车轮抗冲击性能的主要测试方法,目的是模拟车轮在实际行驶中受到石块等物的侧向冲击或车轮撞击公路路肩的情况。冲击试验装置结构示意如图1所示。车轮装配轮胎,轴线与冲头运动方向呈13°±1°固定安装。冲头的冲击面长度不小于375 mm,宽不小于125 mm。冲头通过自由落体将重力势能转化为对车轮冲击能,从指定高度竖直下落瞬间作用于车轮轮辋的轮缘上。此款车轮冲击试验采用日本JWL标准,冲击位置为正对着气门嘴对应的轮辐上,客户指定冲击高度为255 mm。

图1 冲击试验装置结构示意图

根据JWL标准中的公式计算冲锤质量D(±2%):

D=0.6W+180

(1)

式中:W为最大车轮载质量。

车轮最大载质量为690 kg,经计算车轮冲击实验参数如表1所示。

试验失效判断准则:实验中不能出现穿透性裂纹(通过染色浸透探伤法进行检查)、轮辋和轮辐脱离以及漏气等现象(实验中冲锤与轮毂直接接触造成的损伤、变形等不作为判断的对象)。上述的漏气现象是指轮胎内部胎压在1 min内全部漏光的情况。按照试验参数对此款车轮进行冲击试验,车轮表面轮辐出现穿透性裂纹,裂纹位置如图2所示。

图2 车轮冲击试验车轮失效结果图

1.2 车轮冲击虚拟试验有限元模型的建立

按照车轮冲击试验方法要求及试验参数,采用有限元分析软件建立车轮冲击虚拟台架试验。有限元分析设置过程包括车轮材料属性的定义、有限单元的划分及边界条件的施加等。

冲击试验中由于车轮承受瞬时冲击载荷,局部应力较高,导致车轮局部产生塑性变形,因此分析过程中将车轮材料设置为弹塑性材料。此款车轮材料为A356铝合金,热处理工艺为T6处理(固熔热处理后进行人工时效),材料参数按照试样的实际机械性能数据计算结果设置。依次从铝车轮1、2、3、4处各取1个试样,进行力学拉伸试验,选取位置如图3所示。利用试验实际所得数据,根据GB/T 228.1-2010计算出各项性能指标的平均值,材料性能为:弹性模量69.68 GPa,屈服强度为195.053 MPa,屈服应变为0.292%,抗拉强度为275.65 MPa,抗拉应变为5.7%。材料应力-应变曲线如图4所示。

图3 取样位置示意图

图4 材料应力-应变曲线

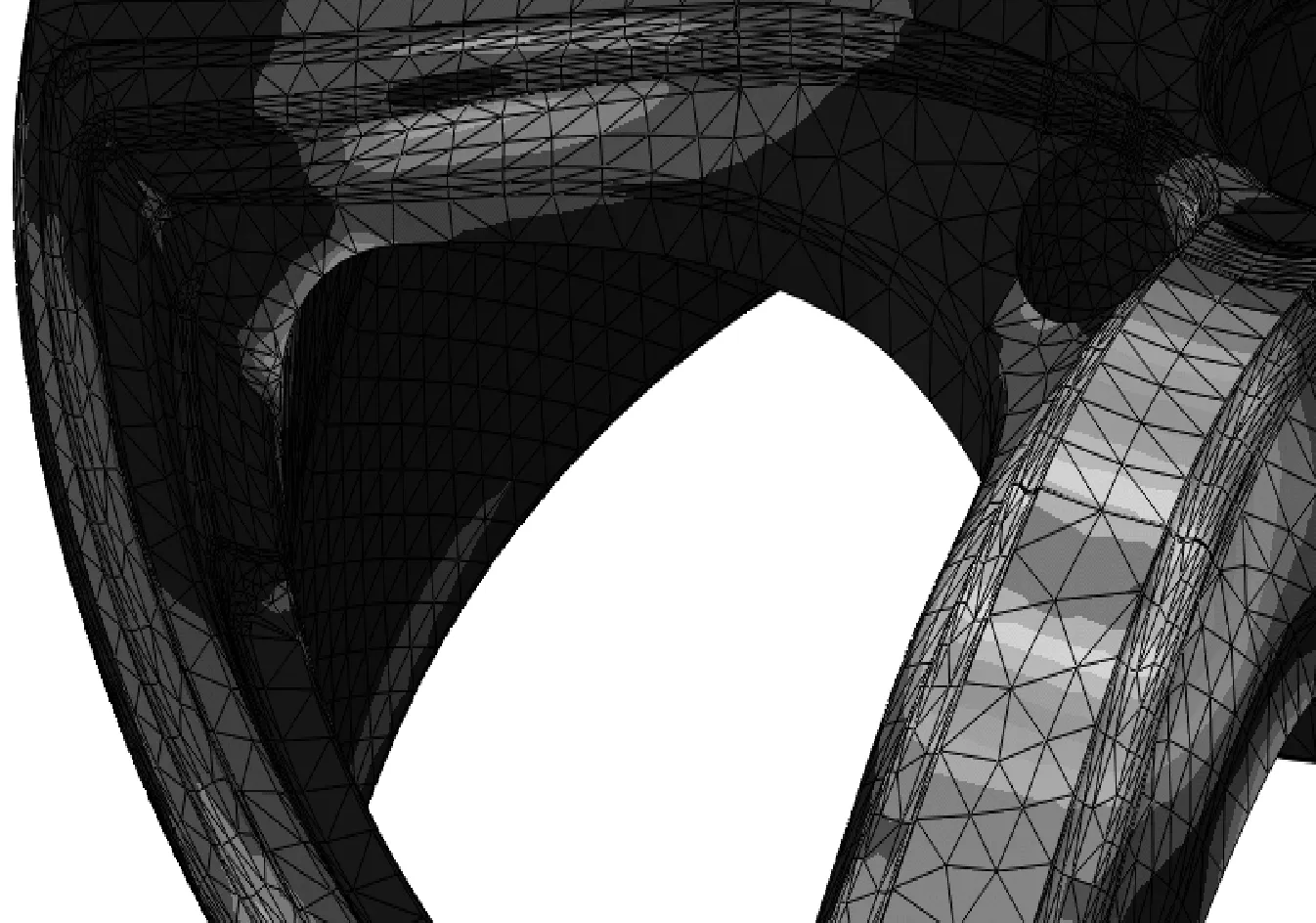

分析采用非线性四面体单元C3D10M对车轮模型进行网格划分,单元大小选为10 mm,车轮网格划分如图5所示。将车轮5个螺栓孔及车轮与安装盘的接触面固定,约束其6个自由度。考虑到带有轮胎模型计算时间较长,所以将试验模型简化,不考虑轮胎及充气压力对载荷的影响[3]。冲块与车轮上表面间建立接触对,根据试验冲击高度,计算得到冲击块到达车轮表面的初速度,施加给冲块初速度及重力加速度,使其从接触位置开始计算,从而简化模型缩短分析时间。

图5 车轮结构的网格模型

2 失效结果分析及车轮结构改进

根据图2中车轮经冲击后失效位置为直接受冲击的轮辐中部及相邻的轮辐根部,分析得到车轮最大主应力及最大主应变云图分别如图6、图7所示,可以看到:直接受冲击的轮辐以及相邻轮辐靠根部为拉应力及塑性应变较大区域,分析结果与实际失效破坏位置相同。

图6 车轮最大主应变云图

图7 车轮最大主应力云图

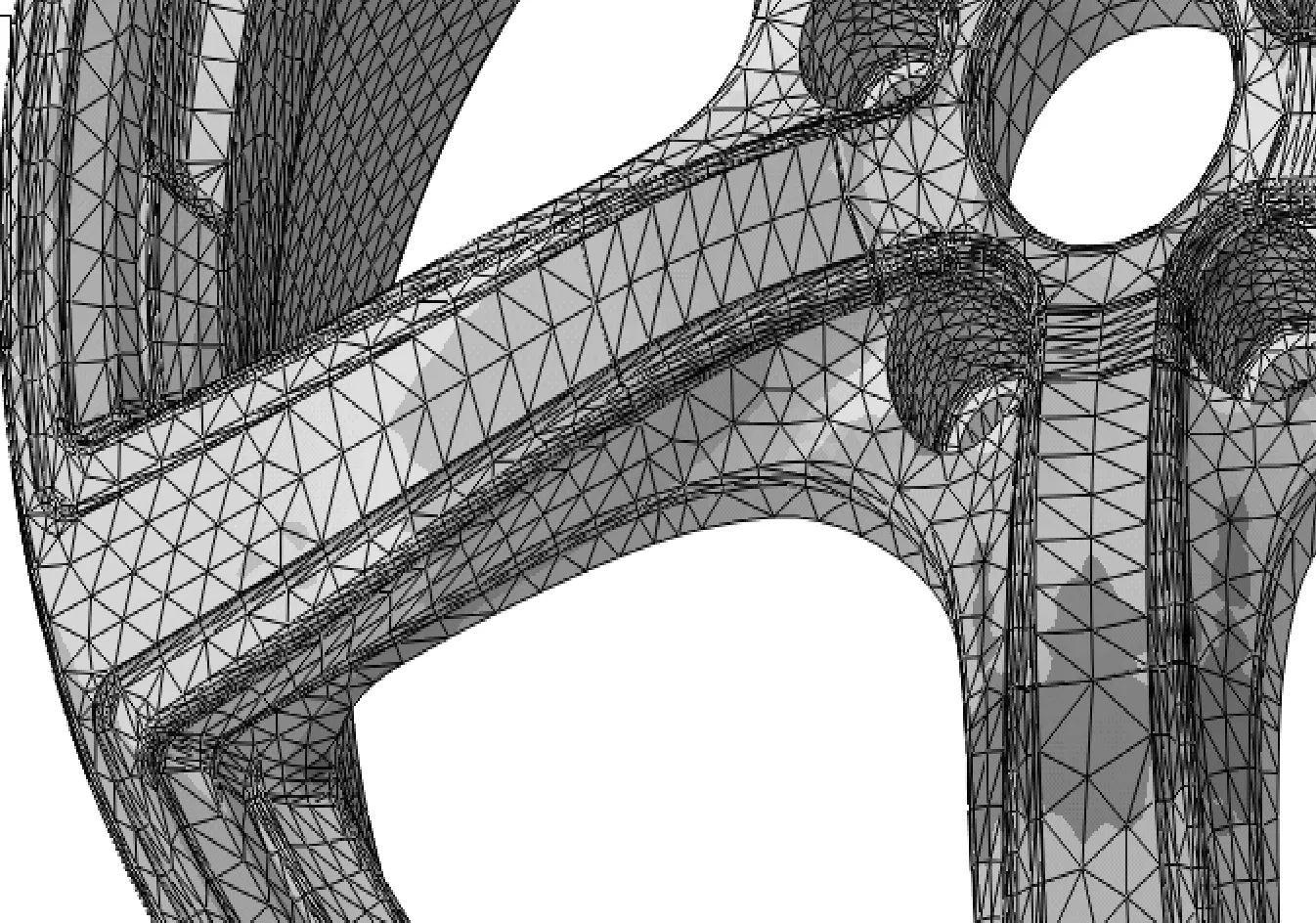

轮辐中部失效原因可能是因轮缘部位较厚,强度较高,冲击时产生变形较小,导致大部分能量由轮辐吸收。而两侧轮辐根部失效的原因可能是因为在冲击过程中,直接冲击的轮辐产生弯曲变形,而两侧轮辐产生扭转变形,根部圆角部位受到较大拉应力作用。因此将轮辐与轮辋之间的过渡圆加大,同时降低轮缘厚度,修改前、后车轮结构如图8所示。

图8 修改前后车轮结构图

修改后受冲击轮辐中部的塑性应变明显降低,塑性应变从6.5%下降到4.3%,而相邻轮辐根部的塑性应变由原来的3.5%下降到2.1%。根据有限元分析结果,对车轮模具进行了相应修改,并且生产出新车轮产品,顺利通过13°冲击试验,进入批量生产阶段。

3 结束语

铝合金车轮的耐冲击性能与产品结构相关,采用有限元分析软件,建立了以第一主应变为判定准则的车轮冲击试验模型,可较好地指导现场产品结构改进。

[1]臧孟炎,秦滔.铝合金车轮13°冲击试验仿真分析[J].机械工程学报,2010,46(2):83-87. ZANG M Y,QIN T.Simulation Analysis of Car A-alloy Wheel 13° Impact Test[J].Journal of Mechanical Engineering,2010,46(2):83-87.

[2]陆斌.铝车轮冲击试验失效案例及其有限元分析[J].汽车技术,2010(8):52-56. LU B.Failure Case & FEA of Aluminum Wheel Impact Test[J].Automobile Technology,2010(8):52-56.

[3]闫胜咎,童水光,朱训明.铝合金车轮冲击试验有限元分析[J].华电技术,2007,29(8):24-27. YAN S Z,TONG S G,ZHU X M.FEA on the Impact Test of Aluminium Alloy Wheel[J].Huadian Technology,2007,29(8):24-27.

江森自控在沪揭幕亚太区“智慧”总部

2017年6月22日,江森自控宣布其位于上海的亚太总部大楼正式落成启用。作为中国首座斩获三星级中国绿色建筑设计标识认证、IFC-世界银行集团EDGE(卓越高能效设计)认证和美国绿色建筑协会LEED(能源与环境设计先锋奖)新建建筑铂金级认证的“三重认证”建筑,江森自控亚太总部不仅成为中国绿色智慧建筑新地标,也是江森自控亚太区可持续发展新引擎,以及全球战略布局的重要里程碑。

新启用的江森自控亚太总部大楼由江森自控和上海新长宁(集团)有限公司共同定制开发,双方团队历时三年共同打造了这座集办公、研发、展示等功能为一体的地标性建筑。该总部大楼总建筑面积约44 300 m2,坐落于上海市长宁区虹桥临空经济园区,与“园林式、高科技、总部型”的园区目标定位高度匹配,同时毗邻虹桥交通枢纽,紧临苏州河沿岸,尽显产业聚集、交通便利和绿色生态的综合区位优势,从战略选址上彰显江森自控在中国及亚太发展的雄心和信心。

(来源:俞庆华)

Study on the Virtual Impact Bench Test of Aluminum Alloy Wheels

WANG Limei1,2,LI Jian2,SUN Huixue2

(1.Qinhuangdao Dicastal Xinglong Wheel Co., Ltd., Qinhuangdao Hebei 066004,China;2.Qinhuangdao Yanda Modern CIMS Technology Development Co., Qinhuangdao Hebei 066004,China)

Facing the situation that a aluminium alloy provide for customer was failure in wheels’ 13° impact test, finite element analysis software was used to build a virtual impact bench test which was similar to the actual bench test. By analyzing the test results, also taking the actual test failure situation into account, the wheel structure parameters were modified and those wheels after modified passed the 13° impact test successfully. The establishment of this virtual impact bench test can guide research & development staff effectively, the development period is shortened and the development cost is reduced.

Aluminum alloy wheels; Impact test; Finite element analysis

2017-03-13

王利梅,女,硕士,工程师,从事锻造、铸造铝合金车轮及模具设计工作。E-mail:cae006@163.com。

10.19466/j.cnki.1674-1986.2017.07.005

TH164

A

1674-1986(2017)07-019-03