矿用高压变频电传动试验系统陪试方案优化

2017-08-07陈钊

陈 钊

(中煤科工集团重庆研究院有限公司,重庆 400037)

矿用高压变频电传动试验系统陪试方案优化

陈 钊

(中煤科工集团重庆研究院有限公司,重庆 400037)

以逆变器驱动加载电机串轴耦合变速齿轮箱和陪试电机为基本结构,运用运筹学最短路径问题的Floyd算法,优化配置加载电机极数及其与变速齿轮箱变速比。利用双三相电机的双功率和过载能力,扩展试验能力,减少陪试电机数量。应用直接转矩主从控制技术,实现双三相异步电机转矩和转速控制,满足试验加载需求。

变频电传动; 加载; Floyd算法; 变速比; 双三相电机; 转矩控制

0 引 言

为测试矿用高压变频电传动试品的性能参数,试验系统的陪试装置模拟各种特性的机械负载并施加给试品,热试验、负载特性试验和调速试验一般为缓慢加载,带载起动和变频电机不稳定区试验则属于突然加载。试品主要包括变频器、软起动器、(变频)电机等单机设备和变频调速一体机等系统设备,试验项目多而复杂。例如,文献[1]规定,进行变频电机试品基准定额负载试验、变频电源供电负载特性测定、基准定额热试验和5 Hz额定转矩热试验时,在全功率和全速度范围内任意转速和转矩点,应能连续平稳运行。这就要求陪试装置具有较高的转矩、转速控制精度和优良的静态和动态性能,保证试验的可重复性和评价统一性,同时具备良好的适应性和可变换能力。

目前,大、中功率陪试装置一般通过变频器驱动电机来调速传动并回馈能量,采用不同型式电机的加载特性各具优缺点:直流传动通过电枢电流和励磁电流控制直流电机的转矩和速度,控制精确,速度动态响应快,但机械换向器的接触式电流传输限制了试验容量、电压和转速。同步电机的功率因数和效率高,电压和转速高,转动惯量小,试验容量和过载能力大,中低速性能好,但转子侧励磁控制较复杂。异步电机的转子结构简单,效率高,试验容量大、电压和转速高,转动惯量小;随着转矩控制技术的发展,异步电机可在零速到基速实现良好的转矩响应和精确的速度控制,是矿用高压变频电传动试验主要的加载电机和陪试电机。

当前,大、中功率交流回馈型陪试装置大多基于矢量控制算法,在将异步电机等效于直流电机的过程中,矢量旋转变换较为复杂,转矩动态响应较慢,加之准确观测转子磁链比较困难,控制特性受电机参数变化影响较大[2]。其次,考虑到试验功率和转速(频率)范围宽广,为满足不同极数电机试品加载要求,电机试品和加载电机之间常采用变速齿轮箱等功率传递,需配置足量的加载电机和变速箱;为覆盖多规格变频器试品加载要求,需配备足量的陪试电机。本文针对矿用高压变频电传动试验的加载需求,采用直变交逆变电源直接转矩控制加载用异步电机、并串轴耦合变速齿轮箱和陪试用异步电机的陪试方案。在此基础上,优化加载电机极数及其与多变速比齿轮箱的变速比,结合加载电机变频调速范围实现不同转速、不同容量等功率加载,减少加载电机和变速齿轮箱配备数量;利用双三相电机绕组具有的半功率和全功率双规格,发挥其过载能力,适应多规格变频器试品且减少陪试电机配备数量。

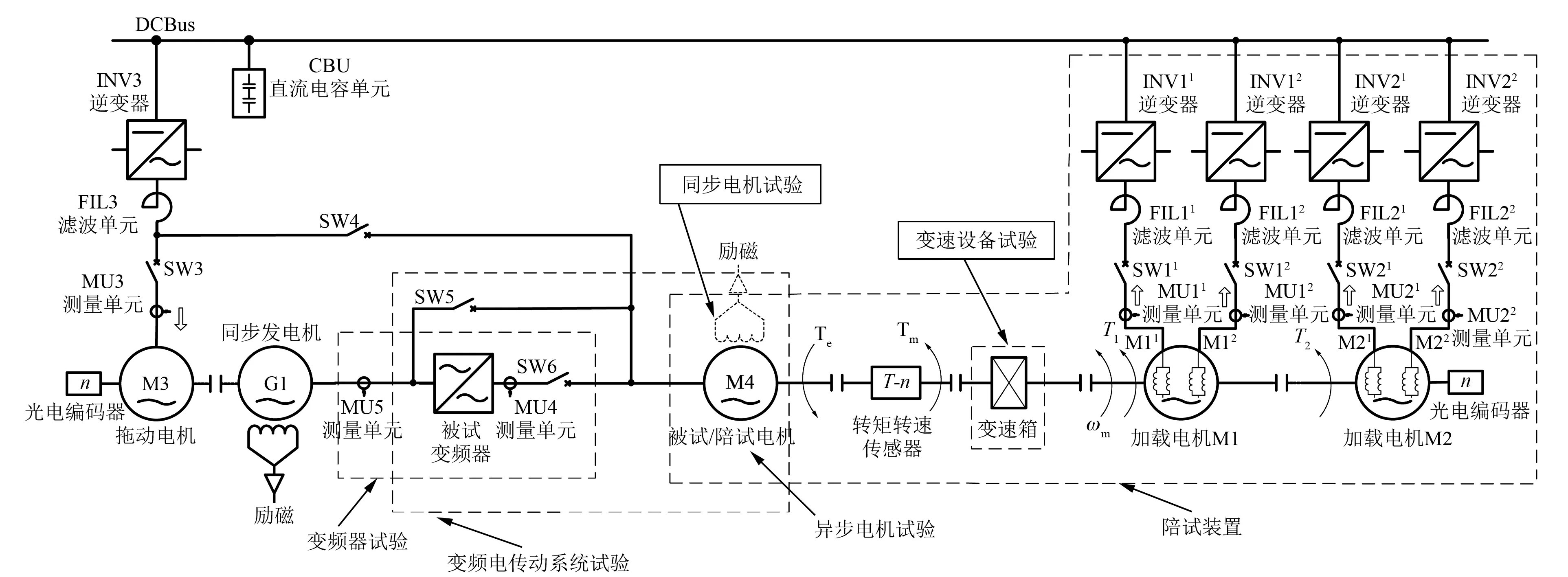

1 方案原理

矿用高压变频电传动试验系统大功率试验工位的主回路原理图图1所示,其他试验工位与此相似。其中,最右侧虚线框内是陪试装置的主要构成,包括由四象限逆变器INV11+INV12、INV21+INV22和滤波器FIL11+FIL12、FIL21+FIL22组成的陪试电源,加载电机M1和M2、变速齿轮箱、陪试电机M4,以及转矩转速传感器、测量单元和开关等。其具有建造成本低、可靠性高、测试功率大、瞬态响应速度快、可双向加载运行等优点[3]。

陪试电源驱动加载电机轴,通过其转矩和转速来控制能量流动:调节陪试电源频率,当其频率低于被试/陪试电机转速所对应频率时,加载电机工作在异步发电状态;被试/陪试电机输出的机械功率,由与之机械耦合的加载电机,将有功功率转换为电功率形式输出给陪试电源,并回馈至直流母线。若扩大加载电机转差率,则被试/陪试电机负载相应增大,转速下降;反之也成立。被试/陪试电机输出转矩与加载电机电磁转矩达到平衡状态,即可实现加载的稳定运行。

例如,进行变频调速一体机或变频器试验时,SW1、SW2、SW3和SW6闭合,SW4、SW5开断。同步发电机G1为试品提供试验电源(若闭合SW5也可为定频电机提供试验电源),陪试电机M4工作在电动状态,运行于第Ⅰ象限。变速箱用于改变变速比,并串轴拖动加载电机M1/M2,使其处于发电状态,运行于第Ⅱ象限,其电磁转矩方向始终与电机M4相反。陪试电源INV11+INV12和INV21+INV22,驱动电机M1/M2并在直接转矩控制模式下运行,将电机M1/M2产生的次生电能回馈到直流母线。进行变频四象限试验时,试验系统的功率流向与图1箭头方向相反。陪试电源驱动电机M1/M2处于电动状态,陪试电机M4运行于发电状态,被试变频器将电机M4产生的次生电能驱动电动状态的同步发电机G1,拖动电机M3运行于发电状态,试验电源INV3将电机M3产生的次生电能回馈到直流母线。

图1 大功率变频电传动试验主回路原理图

该陪试装置还可为其他试品的性能试验提供相应的加载。例如,试验软起动器试品的负载性能时,其试验位置与图1中被试变频器相同。此时,软起动器给陪试电机M4供电,INV11+INV12和INV21+INV22控制加载电机M1/M2在恒转矩模式下运行,实现从零转速至额定转速的额定转矩加载。同理,试验液力耦合器等变速设备性能时,试品位置与图1中变速箱相同;试验同步发电机性能时,试品位置与图1中电机M4相同。

2 加载电机等功率传动优化

大功率试品的最大额定功率为5 000 kW,极对数1~6,频率5~100 Hz。如图1所示,通过变速箱与加载电机耦合,变换变速箱的变速比来实现不同转速(频率)试品的等功率加载。进行变速比与加载电机极对数配合时,电机极对数越小,其转速越高,体积越小,重量越轻。但变速比随之增大,传动级数增多,变速箱体积和转动惯量增大,转速响应速度下降。因此,应尽可能选择一级变速传动级数,且变速比要小。

运用运筹学最短路径问题的Floyd算法,优化配置加载电机极对数及其与变速箱变速比。

第一步,根据式(1)计算加载电机驱动被试/陪试电机的变速比。变速比:

约束条件:

式中:jij——加载电机同步转速ni与被试/陪试电机同步转速nj变速比,i=1,…,6,j=1,…,6。

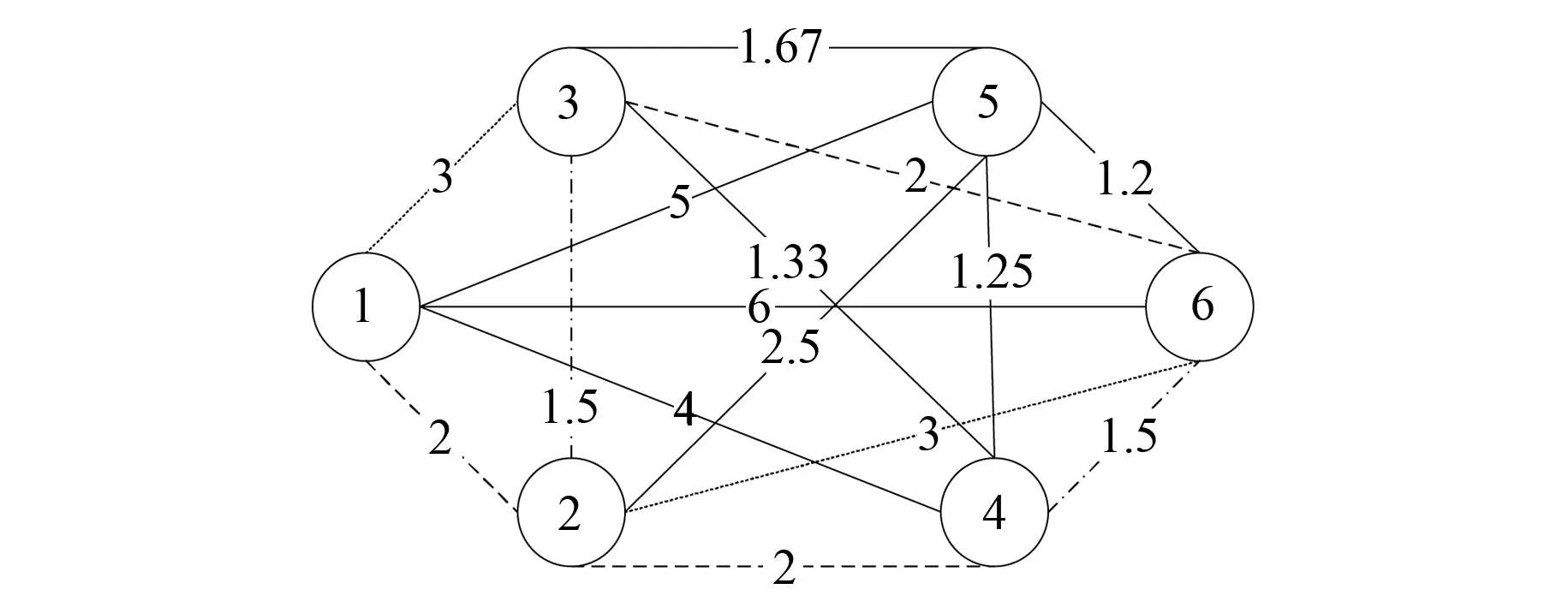

第二步,画出变速比赋权图,如图2所示。考虑6个点p1、…、p6,其中pi(i=1,…,6)表示加载电机第i个极对数。从点pi(i=1,…,5)引出向点pi-1,…,p6的直线,直线(pi,pj)表示第i个极对数加载电机经变速箱驱动第j个极对数(j=2,…6)被试/陪试电机,直线上赋权值为第i个极对数加载电机经过变速箱驱动被试/陪试电机的变速比,约束条件为小极对数驱动大极对数。此时,筛选变速比转化成图的问题:求出图2所示赋权图中任意两点之间最短通路,即最短路径问题。

图2 变速比赋权图(权值表示小极对数加载电机经变速箱驱动大极对数被试/陪试电机)

第三步,应用Floyd算法[4],将6个点p1~p6分别作为源点,列出变速比矩阵[jij],如式(3)所示。计算得到各极对数加载电机经变速箱驱动各极对数被试/陪试电机的最小变速比,迭代结果如表1所示。

表1 Floyd算法迭代结果

由表1可知,p2/p3/p4没有中间点,只需一级传动,其中p2中变速比为2的有两个(升速和降速),可合并一个变速比。因此,若选择加载电机极对数p=2,配置变速比1…1.5、1…2、1…2.5和1…3时,一级传动即可覆盖极对数1~6试品的转速范围,且转动惯量较小。

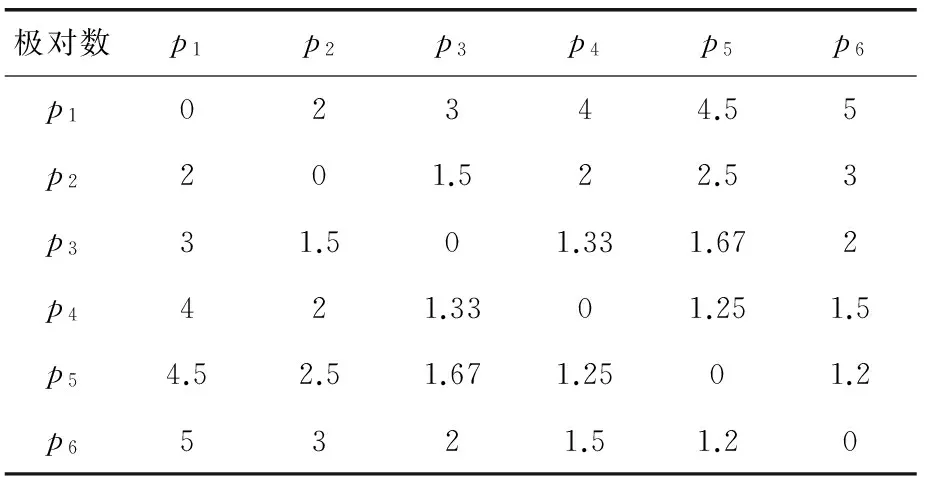

将加载电机变频恒功率运行频率f设定为50~75 Hz,驱动变速箱减速或增速运行,所能覆盖的转速范围为500~6 750 r/min,如图3所示。变速比为1表示加载电机等速直接驱动,变速比为2.5的转速范围与变速比为2和3的转速范围完全重叠,可取消变速比2.5。在整个变速范围内,转速仅重叠8%,速比利用率较高。

图3 加载电机p=2、f=50~75 Hz时与变速比配合后等功率加载转速覆盖范围(图例中的“3+”表示变速比为3增速,“3-”表示变速比为3减速,其他依此类推)

综上所述,大功率陪试装置由1台4个固定变速比的变速箱与4极变频异步电机配合,即可覆盖该试验工位全部试品的转速范围。其中,变速比分别为1…1、1…1.5、1…2、1…3,变速箱为一个输入轴、四个输出轴,最高恒定转速3 600 r/min,恒功率5 500 kW。加载电机运行在50~75 Hz区间时,变速箱减速运行可获得6/8/10/12极电机试品转速,增速运行可获得2极电机试品转速。优点是仅在增速运行时需装拆变速箱,工作效率高;加载电机极对数少,转动惯量小,转速响应快,成本较低。

3 加载和陪试电机功率匹配

3. 1 加载电机功率匹配

陪试电源采用的是变频静止电源,连续运行时的工作电流具有下限值,对于矢量控制和直接转矩控制模式,工作电流须超过额定输出电流的1/8及以上[5]。其原因是变频静止电源将输出电流作为闭环控制的反馈输入,若工作电流较小,受测量精度限制,稳定地控制输出电流具有较大难度。陪试电源也采用闭环反馈控制,为保证宽动态范围内都能准确测量电流,将内置测量单元升级为高精度宽量程测量、自动转换量程方式,可降低陪试装置的加载功率下限值,扩展试验能力。

大功率试验工位试品的最小额定功率为200 kW,如果陪试装置仅配备1台5 700 kW加载电机,进行小功率测试时,加载电机和陪试电源均处于轻载运行状态,必将受到工作电流下限值的影响;若陪试装置采用2台陪试电源并联驱动1台加载电机,试验中切除其中1台电源时,另外1台电源电流的跳变容易引发保护性跳闸。此外,被试/陪试电机试验功率与加载电机固定损耗接近时也无法调节负载。因此,将加载电机和陪试电源均设计为并联运行方式,如图1中的M1和M2,2×2 850 kW加载电机串轴运行[3]。当试验负载低于半功率时,仅运行1台加载电机和相应的陪试电源,如此可拓宽陪试装置的加载范围。另一个优点是,1台大功率电机拆分为2台较小功率电机,转子转动惯量更小,加减速过程缩短,能耗减小,提高了陪试装置的动态响应、效率和设备利用率。

为进一步拓展陪试装置的试验功率范围,将加载电机设计为电气隔离的双三相绕组变频异步电机,定子铁心上嵌装2套完全相同的三相对称绕组,转子共用,如图1中的M11+M12和M21+M22所示,单元功率为2×1 425 kW。与普通三相电机相比,双三相绕组电机的绕组系数提高,散热更好;谐波漏抗减小,空载电流降低,气隙磁密波形更接近正弦波,转子谐波损耗和定子铜耗降低,转矩脉动幅值减小,效率提高[6]。加载电机为双三相冗余结构,当其中1套定子绕组或陪试电源发生故障时,陪试装置可降载起动和运行,提高了陪试装置可靠性。缺点是并联连接后,陪试电源输出电流会相应减小,并联后功率约为总功率的95%。值得注意的是,需采取技术措施保证陪试电源的负荷均衡分配。

3. 2 陪试电机功率匹配

进行变频器单机试验时,需额外配备专门的陪试电机。若陪试电机额定功率远大于变频器试品的额定功率,则变频器试品施加给陪试电机的起动电流或陪试电机的空载电流,很可能超过变频器试品的过电流值,而不能顺利起动和运行。陪试电机轻载时,实际负载比额定输出功率要小,即使陪试电机负载电流处于变频器试品额定电流内,也不能用于比陪试电机功率小很多的变频器单机试验。原因是以变频器容量为基准的陪试电机电抗百分比变小,负载相同时陪试电机容量越大,其电流脉动也越大,有可能超过变频器试品的过电流值[7-9]。

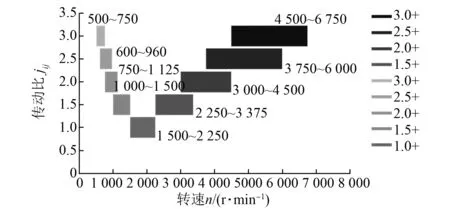

为覆盖不同规格变频器试品,同时降低陪试装置建造成本,需优化陪试电机配备数量。同样将陪试电机设计为双三相绕组变频异步电机,如图4所示。每个圆代表1台双三相陪试电机,圆中横线上下方的功率表示陪试电机的半功率和全功率;括号中的功率表示陪试电机过载12.7%运行时可替代的陪试电机功率。两个圆交叉部分表示陪试电机小规格全功率与大规格半功率重叠的功率档,图4中的400/500/630 kW为陪试电机相互重叠的功率档。如此,配备9台双三相变频电机即可满足200~5 000 kW功率段29个规格变频器试品的负载试验要求。

图4 9台双三相陪试电机覆盖的试品功率范围

由图4可见,陪试装置充分利用了陪试电机的过载能力,而电机最大转矩倍数可反映其过载能力[10]。因此,设计时应减小陪试电机定转子漏抗,提高最大转矩倍数,避免因过载使转差过大甚至停转。其次,陪试电机过载运行时,电流增大、损耗增加,长时过载运行将超过其最高允许温升,应控制陪试电机发热使其运行在安全范围内。根据文献[11],电机额定输出功率时产生的热量为

式中: ∑P——电机的总损耗;PN、ηN——额定输出功率及其效率;k——电能与热能变换的比例系数。

电机的稳定温升为

式中:τs——电机温升;A——电机散热系数。

将式(4)和式(5)合并,可得到电机额定功率PN为

根据式(6),利用陪试电机过载能力来提高其额定功率的措施,一是采用强迫冷却,增加散热能力;二是扩大电机温升裕度,最高温升限值不应超过绝缘材料最高允许温升,设计电机时应提高绝缘等级;三是降低电机损耗,增大额定输出功率。同时,试验过程兼顾电压变化对过载能力的影响[11],从而满足电机过载运行时机械特性的要求。另外,陪试电机并非长期连续工作,也可利用电机有效寿命,提高其允许温升。

陪试电机除了与变频器试品的功率匹配外,还应与加载电机转速配合。变频器试品的最大适配电机功率一般以4极电动机为对象进行核算,且加载电机已被设计为4极电机,因此陪试电机也选用4极变频异步电机。另外,变频器试品的电压等级较多,为保证等功率试验要求,将陪试电机定子绕组的每个端子开放出来,配置切换开关改变绕组接法,以适应3.3/6/10 kV不同电压等级,绕组具体接法如图5所示。由开关CB1将电机绕组Ⅰ、Ⅱ首尾串联,CB2将绕组Ⅰ、Ⅱ首端并联,CB3将绕组Ⅰ、Ⅱ尾端并联,CB4为△接,CB5为Y接,共需5台开关即可完成开关合分表中的三种接法。

相对双三相异步电机双绕组运行而言,单绕组运行时的空载电流增大一倍[12],设计电机时将定子电压提高10%,空载电流相应减小。另外,双三相异步电机转子共用,比对应规格三相变频异步电机转动惯量略大,但对动态响应的影响较小。

4 加载电机转矩控制

图5 陪试电机绕组接线图

陪试装置直接控制主机,包括起动、停止和给定等,从机通过光纤接受主机的控制指令和转速、转矩的给定值,从机故障信号通过继电器输出并接入主机,实现对应的加载电机控制和保护。试品功率较小时,加载电机由主从模式切换到单机模式下运行。加载电机的稳态和动态转速精度是由主机决定的,从机的转矩控制精度只影响加载电机的功率分配比例,不影响加载电机转速[13],但为提高动态响应性能,加载电机采用带速度传感器的控制模式。

变频电传动试验的机械负载可用式(7)表示[15-16]:

进行电机试品的最大/最小转矩测试时,电机试品将运行于不稳定区。加载电机按照式(7)模拟输出恒转矩负载,调节加载电机频率平移其机械特性,使其与电机试品机械特性交点发生变化,以满足稳定运行条件dTe/dn>dTm/dn[10],从而实现对电机试品的稳定加载。值得注意的是,尽管加载电机能在电机试品的不稳定区(1>s>sm,sm对应最大转矩点)稳定运行,但此时电机试品转速低、转差率大,其转子电流、定子电流均很大,因此电机试品不能长时间运行于此区间。陪试装置应设定电机试品的电流、转矩值和时间限值,超限后自动触发跳闸,以保护电机试品和陪试装置。

5 结 语

该陪试方案具有转动惯量小、电机配备数量少,以及试验能力和适用性强、转矩控制精度高和动态响应快等优点,能提供宽范围、各种特性的模拟负载,满足不同转速、不同容量(功率)试品等功率加载需求,同时降低建造费用和试验设备转换时间。

[1] 变频器供电三相笼形感应电动机试验方法:GB/T 22670—2008[S].

[2] 李夙.异步电动机直接转矩控制[M].北京: 机械工业出版社,1994.

[3] 陈钊.矿用高压交流变频电传动负载特性试验装置设计[J].电机与控制应用,2015,42(4): 75-79.

[4] 董肇君.系统工程与运筹学[M].北京:国防工业出版社,2003.

[5] 龚仲华.变频器从原理到完全应用[M].北京:人民邮电出版社,2009.

[6] 许实章.交流电机的绕组理论[M].北京:机械工业出版社,1985.

[7] 张选正,史步海.变频器故障诊断与维修[M].北京:电子工业出版社,2008.

[8] 吴忠智,吴加林.变频器应用手册[M].北京:机械工业出版社,2002.

[9] 王仁祥.通用变频器选型与维修技术[M].北京:中国电力出版社,2004.

[10] 李发海,朱东起.电机学[M].北京:科学出版社,2001.

[11] 蔡方耀.电动机应用计算指南[M].北京:中国计划出版社,1998.

[12] 傅丰礼,唐孝镐.异步电动机设计手册[M].北京:机械工业出版社,2006.

[13] 王树.变频调速系统设计与应用[M].北京:机械工业出版社,2005.

[14] 周扬中,胡育文.交流电动机直接转矩控制[M].北京:机械工业出版社,2009.

[15] SOUSA G C D, ERRERA D R. A high performance dynamometer for drive systems testing[C]∥ The 23rd International Conference on Industrial Electronics, Control and Instrumentation, 1997: 500-504.

[16] COLLINS E R. A programmable dynamometer for testing rotating machinery using a three-phase induction machine[J]. IEEE Tran on Energy Conversion, 1994,9(3): 521-527.

Accompanied Scheme Optimization of Mine High-Voltage Variable Frequency Electric Drive Test

CHEN Zhao

(China Coal Technology Engineering Group Chongqing Research Institute, Chongqing 400037, China)

Based on the scheme of frequency converter driving loading motor which was coupled to gear box and companion motor, the Floyd algorithm was applied to optimize the loading motor pole and transmission ratio of the gear box. Meanwhile, the double power and overload capacity of double three-phase motor were utilized to expand the test ability and reduce the test motors. In order to meet the loading requirements, the master-slave technology was used to control the torque and speed at the end.

variable frequency electric drive; loading; floyd algorithm; transmission ratio; dual three-phase motor; torque control

矿用新装备新材料安全准入分析验证中心实验室建设项目(发改投资[2014]744号)

陈 钊(1975—),男,博士研究生,研究方向为电器电机检测技术。

TM 306

A

1673-6540(2017)07- 0080- 06

2016 -12 -30