超音速等离子喷涂La0.6Sr0.4Co0.2Fe0.8O3-δ透氧膜的制备与致密性研究

2017-08-07戴红亮邓畅光牛少鹏徐丽萍

戴红亮,邓畅光,牛少鹏,毛 杰,刘 敏,徐丽萍

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

超音速等离子喷涂La0.6Sr0.4Co0.2Fe0.8O3-δ透氧膜的制备与致密性研究

戴红亮,邓畅光,牛少鹏,毛 杰,刘 敏,徐丽萍

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

采用超音速等离子喷涂系统制备钙钛矿型La0.6Sr0.4Co0.2Fe0.8O3-δ透氧膜,研究了喷距、丙烷流量和线速度主要工艺参数对透氧膜膜层结构的影响.结果表明,在喷距210 mm、丙烷流量高于2.5 L/min、线速度30 m/min的条件下可获得结构致密、内应力水平低且无纵向裂纹的膜层.采用此优化工艺,制备了由多孔316L支撑的片式膜,该膜两侧压差达到0.12 MPa时,仍能保证氦气不通过,致密性较高.同时,制备了一种大尺寸、高透氧面积和机械强度的管式膜,对解决当前透氧膜应用所面临的强度低、不易高温密封等问题有积极意义.

超音速等离子;透氧膜;多孔金属支撑膜

富氧燃烧技术是一种高效节能的燃烧技术.该技术可使燃烧温度、强度、速度大大提高,从而提高能源利用率、降低能耗.资料显示,当工业锅炉或炉窑中的富氧浓度达到30%时,在不增加燃料的情况下,燃烧火焰温度可提高100~350 ℃,所用燃料可节约5%~15%.然而由于较高的制氧成本,使富氧燃烧技术的推广受阻.以火力发电为例,为煤炭燃烧过程提供纯氧的深冷分离步骤就需要耗掉电厂15%~20%的电力[1-4].这样低成本的混合导体透氧膜分离技术得到人们的广泛关注.混合导体透氧膜能够在700 ℃以上快速、高效、选择性高(100%)地从空气中分离出氧气.但是制备透氧膜的传统方法——成型-烧结法存在生产周期长,所制备的膜脆性大、机械强度低、高温下不易连接密封等缺点,导致透氧膜难以进入工业应用[5-8].

针对存在的问题,有研究者提出制备由致密膜层和多孔材料支撑基体组成的具有复合结构的透氧膜[9-13].其中,多孔金属支撑基体透氧膜的制备受到关注[14-15].与陶瓷材料支撑基体相比,多孔金属支撑基体具有较高的机械强度,更易于连接密封,有利于未来透氧膜组装和器件化.

等离子喷涂方法可实现在多孔金属支撑基体上快速沉积透氧膜,避免了后续烧结流程,显著提高了透氧膜的制备效率.但目前采用常规等离子喷涂法制备的涂层的结构较为疏松,致密性无法满足透氧膜的应用要求.新型的超音速等离子喷涂方法具有等离子射流能量密度集中、温度高、速度快(400~800 m/s)等特点,有利于获得结构致密的陶瓷涂层[16-18].

本文利用超音速等离子喷涂系统,制备了钙钛矿型La0.6Sr0.4Co0.2Fe0.8O3-δ致密透氧膜,并研究了由多孔金属支撑的片式膜的显微结构和致密性,探索性地制备出大尺寸、高强度的管式膜.

1 实验部分

1.1 基体与粉末

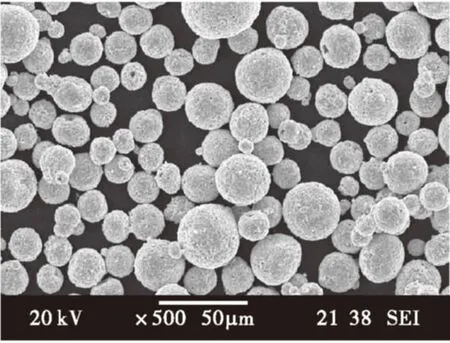

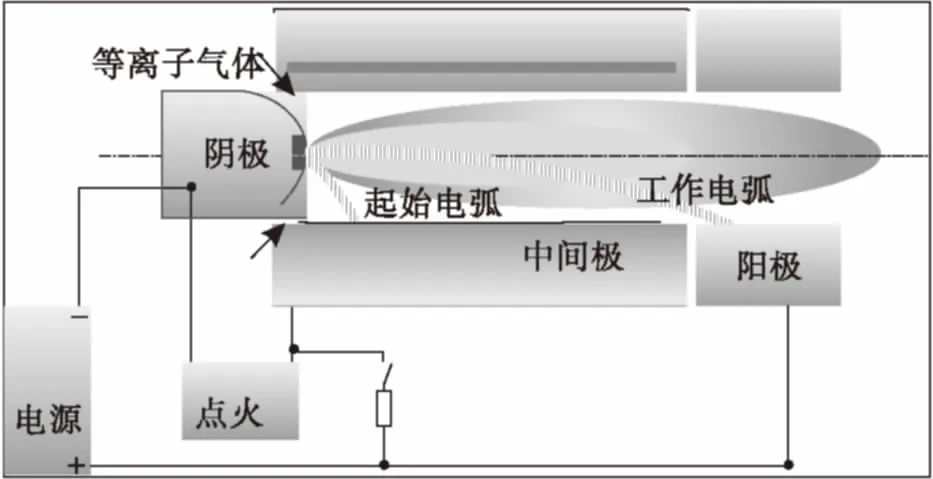

喷涂基材为316L不锈钢块材(10mm×10mm×5mm)、多孔圆片(D25.4mm×3mm,孔隙率为35%)和由南京高谦公司提供的多孔管(D20mm×250mm,壁厚2mm,孔隙率为35%~50%).粉末为欧瑞康美科公司提供的用团聚烧结工艺生产的La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)粉末(Metco 6830A,粒径45~15 μm),粉末形貌、XRD图谱如图1、图2所示.

图1 LSCF粉末形貌图Fig.1 SEM image of LSCF powder

图2 LSCF粉的XRD图谱Fig.2 XRD pattern of LSCF powder

1.2 支撑膜的制备

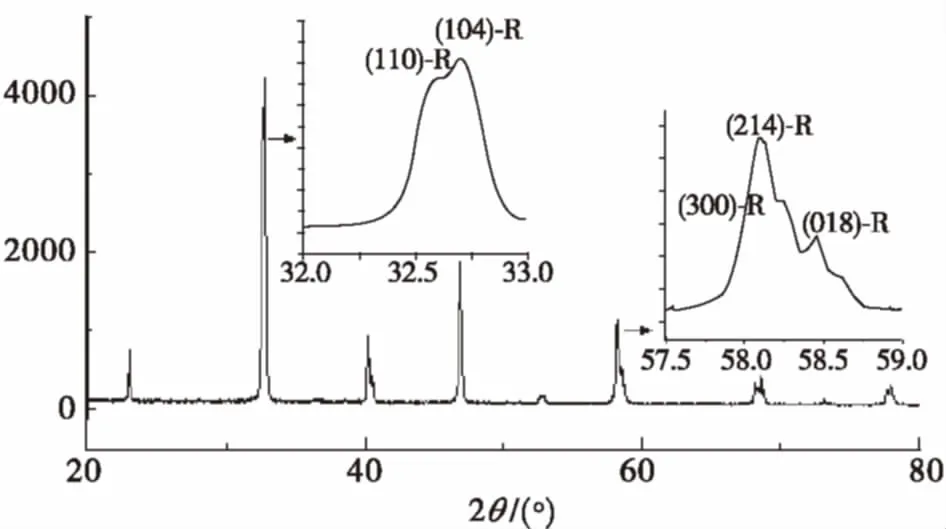

LSCF膜层的制备是采用乌克兰PLAZER 180 PL-S型超音速等离子喷涂系统(Supersonic Air-Gas Plasma Spraying, SAPS),所用喷枪为特殊的三电极结构,功率最高可达180 kW,其结构原理图如图3所示.喷枪工作的基本原理如下:起弧发生于阴极和中间极之间,之后电弧瞬间由中间极转移至阳极,弧电压迅速升高;同时,压缩空气进入喷枪产生等离子体射流,待射流稳定后再注入少量丙烷气体,丙烷在喷枪内完成爆炸反应,从而获得能量密度极高的等离子射流.

图3 广东省新材料研究所的SAPS喷枪结构原理 Fig.3 Schematic diagram of SAPS gun in Guangdong institute of new materials

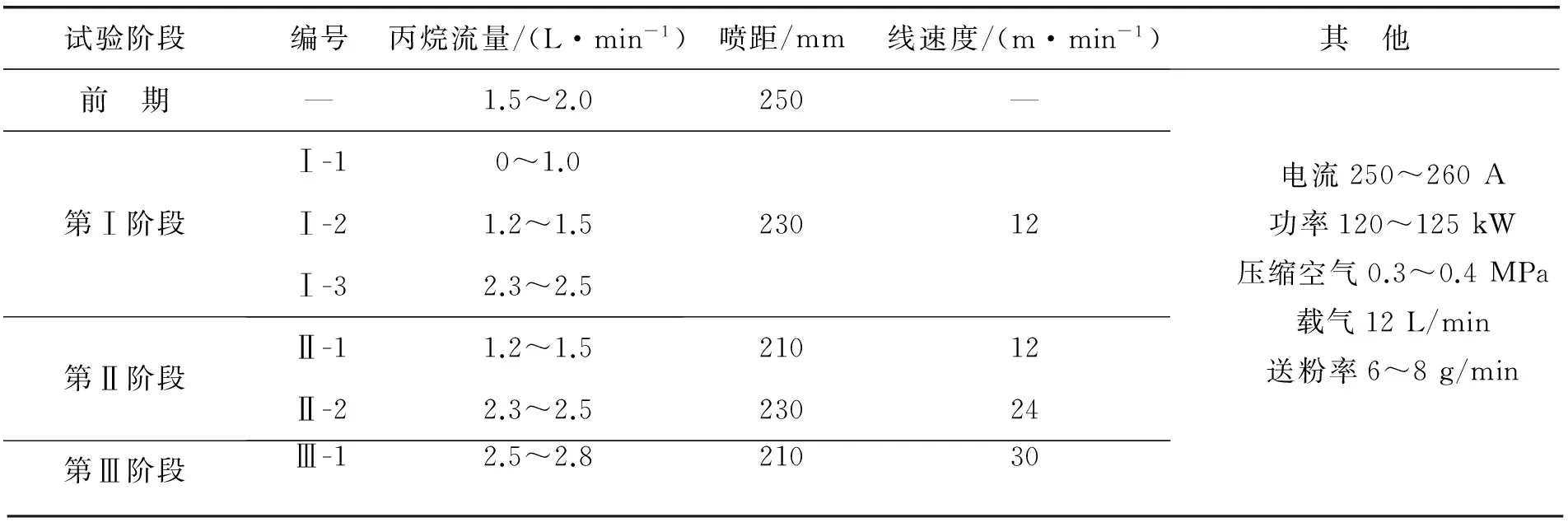

在前期试验中,通过喷涂斑点测得最佳送粉载气流量为12 L/min.试验中发现等离子气流在喷枪内部的旋绕方式较特殊,制得的涂层斑点呈椭圆形分布.为缩小斑点面积,提高斑点分布的均匀性,将斑点的喷距250 mm修正为230 mm或以下.在此基础上,采用逐步递进的方法优化丙烷流量、喷距和线速度等工艺参数来制备La0.6Sr0.4Co0.2Fe0.8O3-δ透氧膜,各工艺参数列于表1.

表1 SAPS喷涂工艺参数

1.3 膜组织结构、成分分析及致密性表征

用光学显微镜(LEICA DMIRM)和扫描电镜(SEM,JSM-5910,8100)观察膜层截面形貌,用Bruke-2型X射线衍射仪(XRD,Cu靶、0.02 °/s,40 kV)对膜层的物相进行分析.采用Kermetico GP-01型气密性测试仪表征膜层的致密程度,测试气体采用氦气.

2 实验结果与讨论

2.1 涂层显微结构

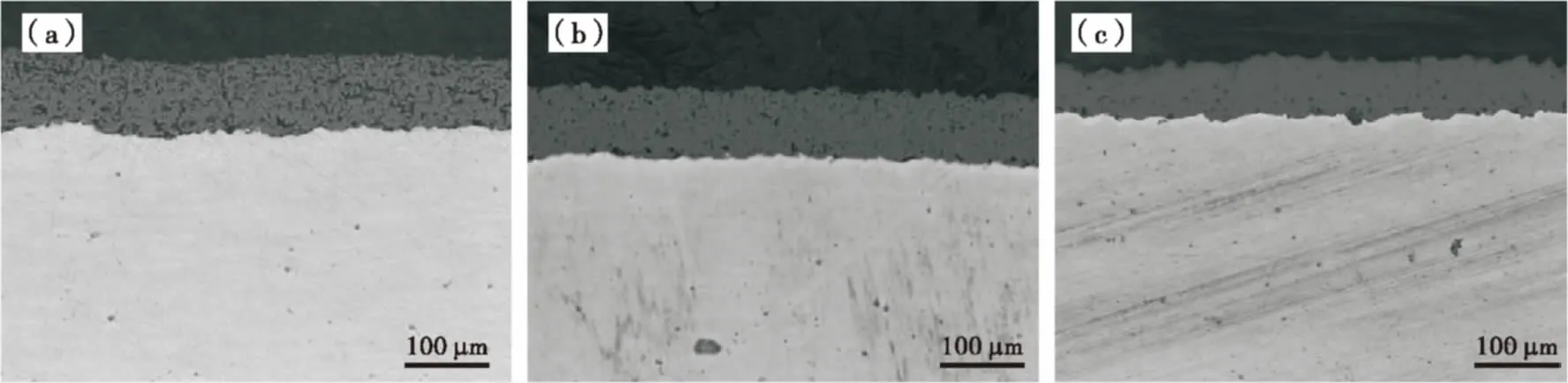

在试验第Ⅰ阶段,丙烷流量分别为0~1.0 L/m,1.2~1.5 L/m,2.3~2.5 L/min时制备的膜层截面金相图如图4所示.图4显示,随丙烷流量升高涂层的致密程度提高;当丙烷流量高于1.5 L/min时,涂层的内部缺陷较少,结构较致密;采用三种工艺制备的膜层均出现明显的纵向裂纹,这可能与单道次膜层沉积厚度过大有关.钙钛矿结构的无机材料普遍存在脆性大的问题,膜层高速沉积后快速冷却会产生较大的残余应力而导致裂纹产生,因而控制单道次沉积厚度有助于减小应力.

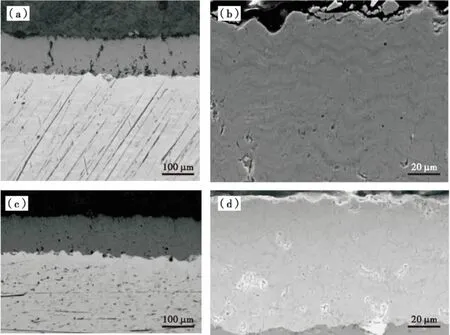

在试验第Ⅱ阶段,采用Ⅱ-1和Ⅱ-2两组参数制备的膜层截面金相和SEM图如图5所示.采用Ⅱ-1组参数,将喷距拉近至210 mm时,膜层内部纵向裂纹(图5a)比采用Ⅰ-2组参数制备的膜层(图4b)有所加剧,作者认为裂纹加剧与单道次沉积厚度有关.在210 mm喷距段的等离子射流更为集中,能量密度更大,使膜层的沉积速率提高,也导致粒子沉积时温度梯度加大,从而导致裂纹加剧.观察裂纹以外的膜层区域,图5(b)显示,其致密程度大幅提高,只存在少量封闭气孔,扁平液滴的层间间隙基本消失.图5(c)显示,采用Ⅱ-2组参数时,膜层的纵向裂纹得到明显改善.这是提高线速度以降低单道次沉积厚度的结果.但膜层的致密度、粒子扁平化程度与采用Ⅱ-1组参数制备的膜层相比,仍存在一定差距(图5d).这说明虽然Ⅱ-2组的丙烷流量高于Ⅱ-1组,但230 mm喷距段粒子的飞行速度仍有一定损失.

图4 第Ⅰ阶段制备的膜层截面的金相图(a)Ⅰ-1金相;(b)Ⅰ-2金相;(c)Ⅰ-3金相 Fig.4 The cross section metallographic image of film prepared in the first stage(a)Ⅰ-1 metallographic image;(b)Ⅰ-2 metallographic image;(c)Ⅰ-3 metallographic image

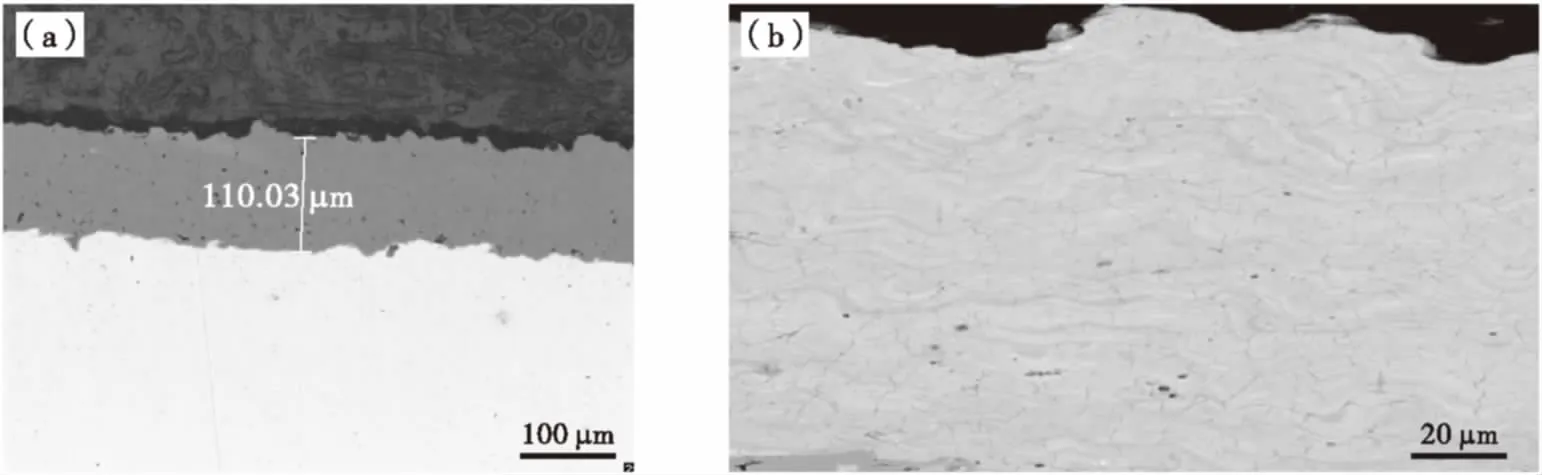

第Ⅰ、Ⅱ阶段的试验结果表明,适当减小喷距,提高丙烷流量,提高线速度以降低单道次沉积厚度,有助于获得结构致密、内应力水平低且无纵向裂纹的膜层.为验证这一推断,进行了第Ⅲ阶段试验,喷距定为210 mm,丙烷流量提高至2.5 L/min以上,线速度提高至30 m/min.在该工艺下制备的膜层截面金相和背散射图(BSE)如图6所示.图6(a)显示,膜层致密,无纵向裂纹,缺陷很少.图6(b)显示,膜层组织均匀,层间间隙不明显,粒子扁平化程度高,单个扁平化粒子内部存在微裂纹,这是由粒子高温高速快冷沉积时材料本身脆性所致,但这些微裂纹并不存在大数量的连接贯通,因此对膜层致密程度的影响不大.综上所述,用SAPS方法制备LSCF透氧膜时,选用Ⅲ -1组为制备工艺参数.

2.2 片式支撑膜的制备

2.2.1 显微结构

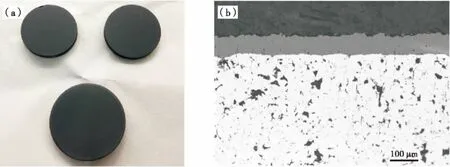

在以上试验的基础上,以多孔316L圆片为支撑体,采用优化工艺,制备了片式支撑膜,如图7所示.图7显示,膜层厚度均匀、结构致密,与多孔316L界面结合良好.

图5 第Ⅱ阶段制备的膜层截面金相和SEM图(a)Ⅱ-1金相;(b)Ⅱ-1扫描;(c)Ⅱ-2金相;(d)Ⅱ-2扫描Fig.5 The cross section metallographic and SEM images of film prepared in the second stage(a)Ⅱ-1 metallographic image;(b)Ⅱ-1 SEM image;(c)Ⅱ-2 metallographic image;(d)Ⅱ-2 SEM image

图6 第Ⅲ阶段制备的膜层截面金相和背散射图(a)Ⅲ -1金相;(b)Ⅲ -1背散射Fig.6 The cross section metallography and BSE images of film prepared in the third stage(a)Ⅲ-1 metallographic image;(b)Ⅲ -1 BSE image

图7 多孔金属支撑片式膜实物(a)和截面金相(b)Fig.7 Physical entity and cross section metallographic image of porous metal supported film

2.2.2 膜层的成分

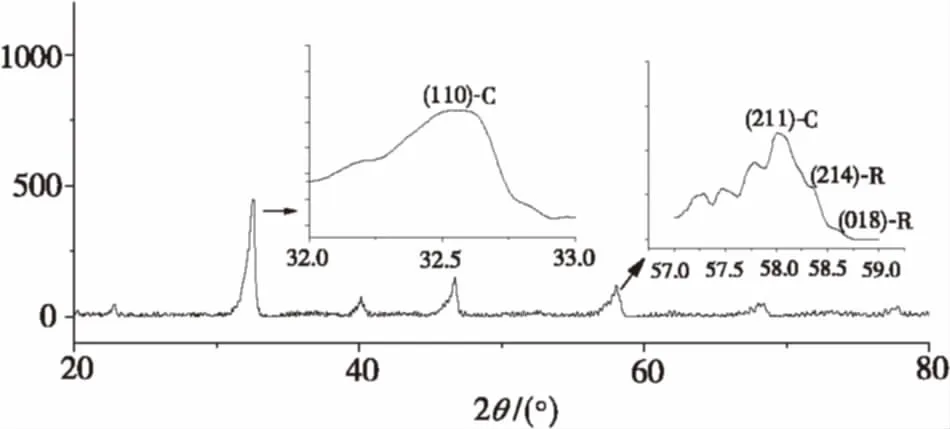

LSCF膜层的XRD测试结果如图8所示.由图2可知,LSCF粉末是以正交相(rhombohedral)钙钛矿结构为主.由图8可知,喷涂膜层是以典型的热喷涂快冷组织为主,其衍射峰强度更低、峰宽更大,膜层结晶度较低、晶粒尺寸较小.另外,膜层中出现部分立方相钙钛矿结构,表明粉末在经历喷涂热过程之后发生晶型转变.由于立方相结构对称性增强,有利于氧离子在膜内部传输,因此该晶型转变是有益转变[19].

图8 LSCF膜层XRD图谱Fig.8 XRD pattern of LSCF film

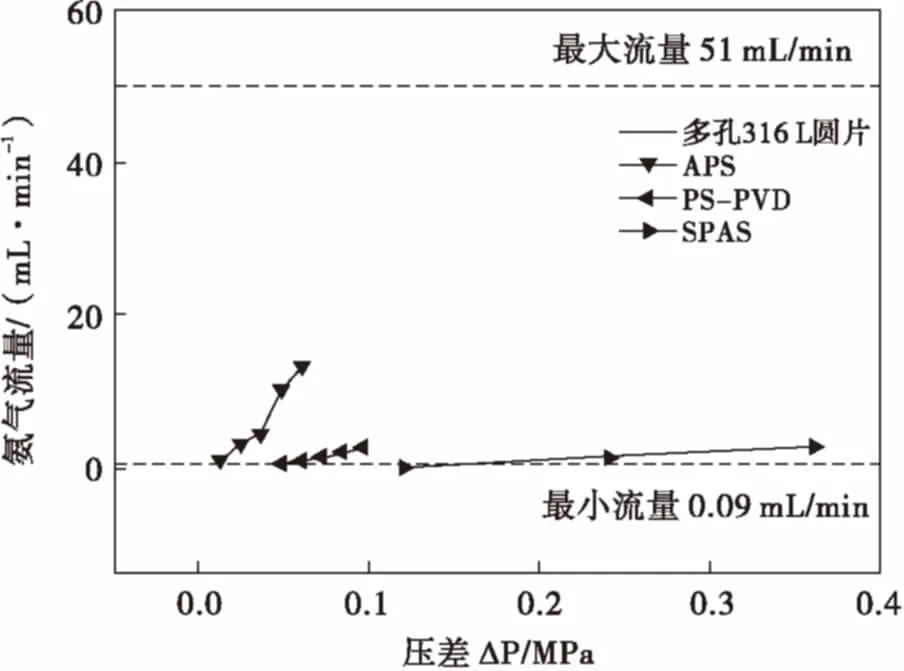

2.2.3 膜层的气密性

用SAPS,PS-PVD,APS三种方法制备片式支撑膜,其氦气泄漏测试结果如图9所示.由图9可知,在膜两侧压差为0.12 MPa时,几乎没有氦气通过用SAPS法制备的膜层;用SAPS法制备的膜层的致密度最高,可满足透氧所需达到的致密性要求.

图9 单位厚度膜层(100 μm)氦气流量与压差的关系Fig.9 The relationship between leakage rate of helium and differential pressure in the unit thickness film (100 μm)

2.3 管式膜的制备

透氧膜的构型对透氧膜器件的性能会产生很大影响.由于片式膜的面积小,高温下片式膜密封和组件化的难度加大,不利于工业应用.而管式膜构型具有较高的透氧面积,有助于提高透氧通量,并且可以采用冷端密封,大大降低密封难度.另外,管式膜构型在组件化、集成化方面也更具优势.因此,管式透氧膜是目前透氧膜领域的一个重要发展趋势.

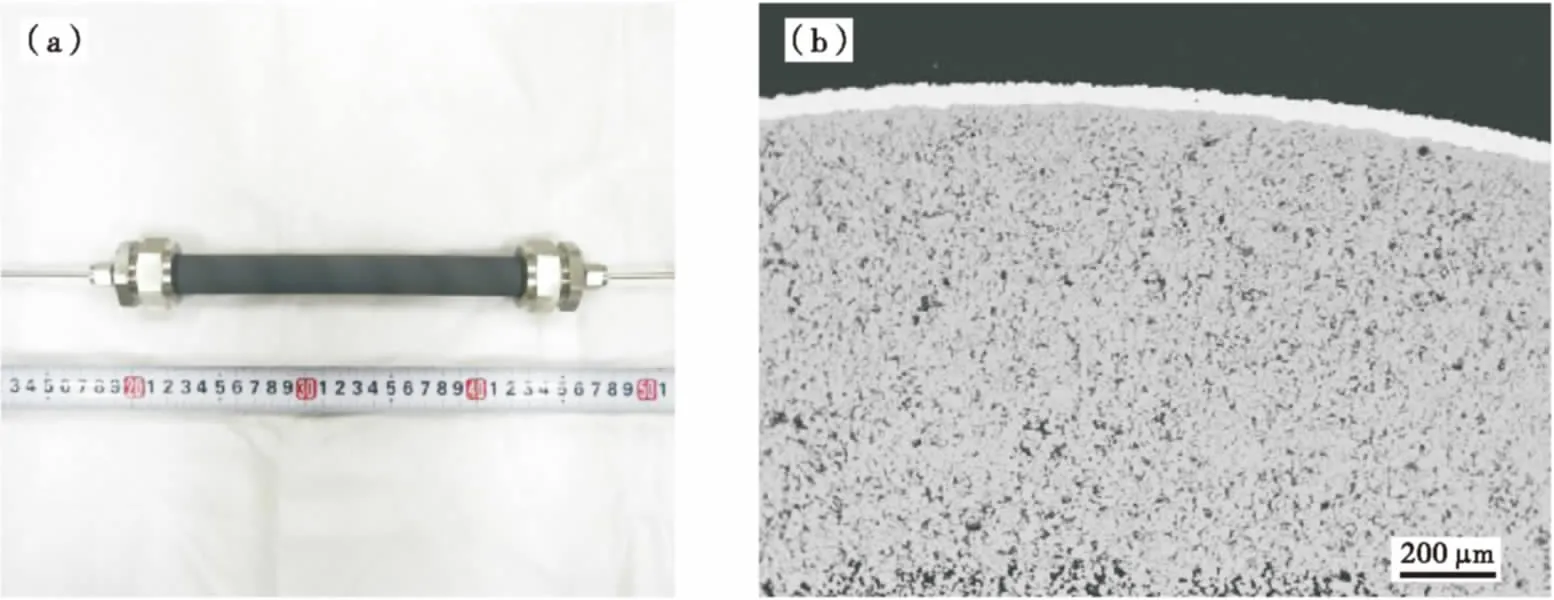

以316L多孔管为支撑体,用SAPS法一次性制备出大尺寸、机械强度高的管式支撑膜,如图10所示.经计算,该尺寸管式膜的有效透氧面积与20片D25.4mm片式膜的相近.

图10 多孔金属支撑管式膜实物(a)和截面背散射(b)Fig.10 Physical entity (a) and cross section BSE image of porous metal supported tube film

3 结 论

用SAPS方法制备致密的LSCF透氧膜合适的工艺参数为喷距210 mm,丙烷流量2.5~2.8 L/min,线速度30 m/min.采用此工艺,制备出了以316L不锈钢多孔圆片为支撑体的片式膜,该膜可满足透氧所需达到的致密性要求;同时,一次制备出了大尺寸、透氧面积高和机械强度的管式透氧膜.

[1] 沈光林.膜法富氧助燃技术在工业锅炉中的应用[J].工业锅炉,2002,76(6):20-24.

[2] TILL MARC.Numerical simulation of oxygen-enriched combustion in industrial processes[J].Computational Fluid Dynamics,2003(3):42-52.

[3] 苏俊林,潘亮,朱长明.富氧燃烧技术研究现状及发展[J].工业锅炉,2008,109(3):1-4.

[4] YAN J,ANHEDEN M,FABER R,et al.Flue gas cleaning for CO2capture from coal-fired oxyfuel combustion power generation[J].Energy Procedia,2011,4 (1) :900-907.

[5] WHITE V,ARMSTRONG P,FOGASH K.Oxygen supply for oxycoal CO2capture[J].Energy Procedia,2011,4:884-891.

[6] LEO A,LIU S,JOAO C,et al.Development of mixed conducting membranes for clean coal energy delivery[J]. Greenhouse Gas Control,2009,3:357-367.

[7] COLOMBO K E,BOLLAND O,KHARTON V V,et al.Simulation of an oxygen membrane-based combined cycle power plant:part-load with operational and material constraints[J].Energy & Environ Science,2009,2:1310-1324.

[8] 朱雪峰,杨维慎.混合导体透氧膜反应器[J].催化学报,2009,30(8):801-806.

[9] BÜCHLER O,SERRA J M,MEULENBERG W A,et al.Preparation and properties of thin La1-xSrxCo1-y-FeyO3-δperovskitic membranes supported on tailored ceramic substrates[J].Solid State Ionics,2007,178: 91-99.

[10] MIDDLETON H,DIETHELM S,IHRINGER R,et al.Co-casting and Co-sintering of porous MgO support plates with thin dense perovskite layers of LaSrFeCoO3[J].J Eur Ceram Soc,2004,24:1083-1086.

[11] MCCOOLB,XOMERITAKISG,LIN Y S.Composition control and permeation properties of sputter deposited palladium silver membranes[J].J Membr Sci,1999,161:67-76.

[12] VAN HAAR L M,VERWEIJ H.Homogeneous porous perovskite supports for thin dense oxygen separation membranes[J].J Membr Sci,2000,180:147-155.

[13] BAUMANN S,MEULENBERG W A,BUCHKREMER H P.Manufacturing strategies for asymmetric ceramic membranes for efficient separation of oxygen from air[J].J Euro Ceram Soc,2013,33:1251-1261.

[14] BETZ M,BAUMANN S,SCHULZE-KÜPPERS F,et al.Supported oxygen transport membranes for oxyfuel power plants[J].Adv Sci Tech,2010,72:93-98.

[15] XING Y,BAUMANN S,STÖVER D,et al.Development of a metallic/ceramic composite for the deposition of thin film oxygen transport membrane[J].J Eur Ceram Soc,2013,33:287-96.

[16] XING Y,BAUMANN S,SEBOLD D,et al.Chemical compatibility investigation of thin-film oxygen transport membranes on metallic substrates[J].J Am Ceram Soc,2011,94:861-866.

[17] 欧献,邓畅光,王日初,等.超音速等离子喷涂Cr2O3涂层的显微组织及耐磨性能[J].材料热处理学报,2014,35(增刊):180-184.

[18] 毛杰,邓春明,邝子奇,等.超音速等离子喷涂Al2O3涂层制备及工艺优化[J].材料热处理学报,2015,36(1):143-146.

[19] SCHULZE-KÜPPERS F,BAUMANN S,TIETZ F,et al.Towards the fabrication of La0.98-xSrxCo0.2Fe0.8O3-δperovskite-type oxygen transport membranes [J].Journal of the European Ceramic Society,2014,34:3741-3748.

Research of preparation and densification of La0.6Sr0.4Co0.2Fe0.8O3-δ

oxygen permeation membrane by supersonic plasma spraying

DAI Hongliang,DENG Changguang,NIU Shaopeng,MAO Jie,LIU Min,XU Liping

GuangdongInstituteofNewMaterials,NationalEngineeringLaboratoryforModernMaterialsSurfaceEngineeringTechnology,theKeyLabofGuangdongforModernSurfaceEngineeringTechnology,Guangzhou510650,China

The perovskite type La0.6Sr0.4Co0.2Fe0.8O3-δoxygen permeation membrane was prepared by supersonic plasma spraying system. The influence of the main process parameters such as spray distance, propane flow rate and linear velocity on the structure of the oxygen permeation membrane was studied. The results show that the membrane with dense structure and low internal stress and no longitudial crack can be obtained under the conditions of distance of 210 mm, propane flow of 2.5L/min and line speed of 30 m/min. Using this optimized process, a disk membrane supported by porous 316L was prepared. When the pressure difference on both sides of the membrane reached 0.12 MPa, helium could not be passed and the degree of compactness was higher. Meanwhile, a tubular membrane with large size, high oxygen permeability area and mechanical strength was prepared, which has a positive significance to solve the current application of oxygen transport membrane facing low strength, not easy to high temperature sealing and other issues.

supersonic plasma;oxygen permeable membrane;porous metal supported membrane

2017-04-02

戴红亮(1986-),男,湖北武汉人,硕士研究生.

1673-9981(2017)02-0072-07

TB34

A