高速级齿轮传送设计及CAD软件的运用

2017-08-07宣亚文

宣亚文,姚 林

(周口师范学院机械与电气工程学院,河南周口466001)

高速级齿轮传送设计及CAD软件的运用

宣亚文,姚 林

(周口师范学院机械与电气工程学院,河南周口466001)

阐明了高速级齿轮传送装置设计过程,首先确定传动方案,选择齿轮减速器作为传动装置,然后进行齿轮的设计计算,计算完成后对相关设计参数进行强度校核.根据设计参数,运用CAD软件进行齿轮的二维平面设计生成平面图纸,运用UG软件完成三维立体图的绘制.

齿轮传送;减速器;CAD软件;轴传动

齿轮传送是机械中最常见的传动形式之一,应用于减速机上,可改变转速和转向,并可依据两齿轮轴线在空间的相对位异样,也可利用齿轮齿条进行传动,并可进行传动和挪动之间的运动变换.随着近代工业不断的发展,减速机齿轮传动种类不断增加,性能不断提高,运行工况越来越苛刻,在减速机齿轮传动的设计上存在诸多问题,尤其在高速、重载方向上的震动及噪音等问题突出,同时也是当前研究的热门课题之一[1-2].当代,CAD技术随着计算机技术的发展在不断进步,现在的三维设计方法使得设计过程可视化,设计结果直观明了.设计过程中可以对零件实施受力分析,能及时反映设计的缺陷、偏差等并能及时修改.随着工业产业链的不断发展,CAD软件运用于机械设计有着显著优势[3-5].

1 传动装置的总体设计

1.1 传动简图

设计要求:已知输入功率P1=10kW,小齿轮转速n1=960r/min,齿轮比u=3.2,由电动机驱动,工作寿命15年(每年工作300天),两班制,带式输送机工作平稳,转向不变.

传动简图:根据输入功率、小齿轮转速、齿轮比、工作寿命多个方面因素,选择并确定传动简图,如图1所示.

图1 传动装置简图

1.2 拟定传动方案

如图1所示,电动机由联轴器将动力传入减速器,然后经过联轴器将动力传给输送机.采用两级展开式圆柱齿轮减速器,齿轮相对轴承位置不对称,结构简单,方便保养维护.

2 传动零件的设计及计算

2.1 齿轮相关参数的选取及计算

选用直齿圆柱齿轮传动,7级精度,小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45号钢(调质),硬度为240HBS,二者材料硬度差为40HBS,选小齿轮齿数Z1=24,则大齿轮齿数Z2=uZ1=3.2×24=76.8,取Z2=77.

2.2 按齿面强度设计

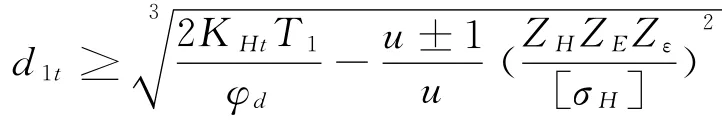

2.2.1 根据设计计算公式,试算小齿轮分度圆直径

公式内的各参考值:

(1)试选载荷系数KHt=1.3;

(2)计算小齿轮传递的转矩T1=95.5×105P1/n1=95.5×105×10/960N·mm;

(3)选两支承相对小齿轮不对称布置,取齿宽系数φd=1;

(4)材料的弹性影响系数ZE=189.8;

(6)计算接触疲劳强度用重合度系数Zε

αa1=arccos[z1cos/(z1+2h*a)]=29.841°,

αa2=arccos[z2cos/(z2+2h*a)]=23.666°,

εα=[z1(tanαa1-tanα)+z2(tanαa2-tanα)]/2π=1.711,

(7)计算接触疲劳许应力

按齿面硬度查得小齿轮和大齿轮的接触疲劳强度极限:

σHlim1=600MPa,σHlim2=550MPa;

计算应力循环次数

N1=60n1jLh=60×960×1×(2×8×300 ×15)=4.147×109,

N2=4.147×109/3.2=1.296×109,

查得接触疲劳寿命系数

KFN1=0.90,KFN2=0.95;

取失效概率为1%,安全系数S=1,则有

以较小者作为齿轮副的接触疲劳许用应力.

(8)试算小齿轮分度圆直径dt1,代入[σH]2

2.2.2 调整计算

(1)计算实际载荷系数K=KAKVKHαKHβ;

(2)查得使用系数:KA=1;

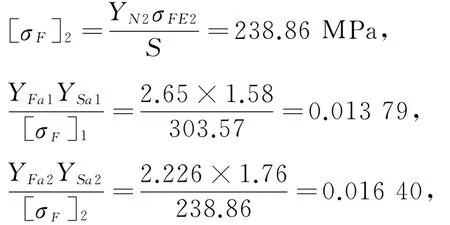

(3)动载系数:7级精度,及圆周速度为

查得动载系数Kv=1.12;

(4)齿间载荷分配系数

由齿宽b=φdd1t=1×59.763=59.763mm得齿轮的圆周力

Ft1=2T1/d1t=3.329×103N,

KAFt1/b=55.7N/mm<100N/mm,

查得齿间载荷分配系数KHα=1.2;

(5)接触疲劳强度用齿向载荷分布系数

7级精度,小齿轮相对支承非对称布置,b=59.763mm时,由插值法得

KHβ=1.421,

故载荷系数K=KAKVKHαKHβ=1×1.12× 1.2×1.421=1.91,

最后,按实际的载荷系数校正所算得的分度圆直径

2.3 按齿根弯曲疲劳强度设计

2.3.1 由设计公式试算模数

通过采取以上的教学措施和教学内容的选取,所担任的班级在最后的一次考试实验过程中,绝大多数都能规范、顺利完成实验内容,并能对实验现象做出合理的分析,为有机化学实验课画上了圆满句号的同时,为以后的学习和科研奠定了一定的基础。

公式内的各参考数值

(1)试选KFt=1.3;

(2)弯曲疲劳强度用重合度系数Yε=0.25+

(3)齿形系数:查得YFa1=2.65,YFa2=2.226;

(4)应力校正系数:查得YSa1=1.58,YSa2=1.764;

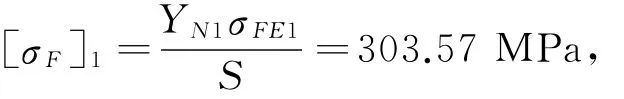

(5)查得小齿轮的弯曲疲劳强度极限:σFE1=500MPa;

大齿轮的弯曲强度极限:σFE2=380MPa;

(6)查得弯曲疲劳寿命系数:YN1=0.85,YN2=0.88;

取弯曲疲劳安全系数S=1.4,则有

大齿轮的数值大,计算时以大齿轮值代入;

(8)试算模数

2.3.2 调整计算(1)计算载荷系数:K=KAKVKFαKFβA.动载荷系数

根据7级精度,小齿轮分度圆直径:d1t=Z1mt=24×1.719=41.259mm,

查得动载系数KV=1.08;

B.齿间载荷分配系数

由齿宽b=φd·d1t=41.259mm得齿轮的圆周力

插值法查表可得齿间载荷分配系数KFa=1.0;

C.齿向载荷分布系数

齿高h=2.25mt=3.868mm,b/h=41.259/3.868=10.67,

由插值法查得KHβ=1.417,结合b/h查得KFβ=1.34,

故载荷系数K=KAKVKFαKFβ=1×1.08× 1.0×1.34=1.45;

(2)按实际的载荷系数校正齿轮模数

3 综合协调参数

根据计算结果对比可知,由齿轮接触疲劳强度计算的模数m大于由齿根弯曲疲劳强度计算的模数.由于齿轮模数的大小主要取决于弯曲强度所决定的承受能力,而齿轮直径的大小主要取决于齿面接触疲劳强度所决定的承受能力,可取由弯曲疲劳强度算得的模数1.783mm并就近圆整为标准值m=2mm,按接触强度算得的分度圆直径d1= 67.939mm,算得小齿轮齿数33.97.

取Z1=34,则大齿轮齿数Z2=uZ1=3.2×34=108.8,取Z2=109.

这样设计出来的齿轮传动,一方面满足了齿面接触疲劳强度和齿根弯曲疲劳强度,并做到结构紧凑,避免浪费.

3.1 几何计算

(1)计算分度圆直径

d1=Z1m=34×2=68mm,

d2=Z2m=109×2=218mm;

(2)计算中心距a=(d1+d2)/2=143mm;

(3)计算齿轮宽度b=φdd1=1×68=68mm,取b1=68mm,b2=73mm;

根据验算结果对比,该设计合理.

3.2 平面图与三维图的绘制

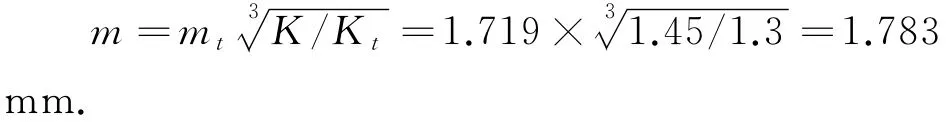

根据相关设计计算参数,利用CAD软件绘制零件图,如图2所示.

根据以上齿轮设计参数,利用CAD软件绘制设计出三维图,如图3所示.

4 结论

笔者以高速级齿轮传送装置设计为例,系统介绍了机械设计的一般步骤和方法,选择齿轮减速器作为传动装置,进行齿轮的设计计算.计算步骤总结如下:首先,对齿轮的材料、硬度、齿数等参数进行初选,然后,根据相关计算公式对齿轮分度圆直径进行试计算,其中,包括载荷系数、转矩、齿宽系数、弹性影响系数、区域系数、重合度系数、疲劳接触应力、循环次数、接触疲劳寿命系数等参数的计算.通过以上计算,得出小齿轮分度圆直径,再根据计算的参数值,查表进行调整计算,最后得到实际载荷校正后所得的分度圆直径,并根据齿根弯曲疲劳强度对所设计齿轮进行验算,综合协调参数计算得出分度圆直径,齿轮中心距,齿轮宽度.对比验算结果,设计合理.根据设计参数,运用CAD软件进行齿轮的二维平面设计,生成平面图纸,并运用UG软件完成三维立体图的绘制.

图2 齿轮零件图

图3 小齿轮三维图

[1]安美玲.机械基础[M].西安:西安电子科技大学,2007:76-80.

[2]巩郑.计算机三维辅助软件在机械中的运用[J].机电信息,2010,30(16):9-10.

[3]段晓霞.规范化的发动机主要零部件CAD系统开发研究及应用[D].山西:中北大学,2011:18-21.

[4]刘广利.单级斜齿轮减速器动态性能分析与优化研究[D].甘肃:兰州理工大学,2010:36-39.

[5]Resh W F.Computer aided engineering in engine design[J].International Journal of Vehicle Design,2000,10(7):54-60.

Design of high speed gear transmission and application of CAD software

XUAN Yawen,YAO Lin

(School of Mechanical &Electrical Engineering,Zhoukou Normal University,Zhoukou 466001,China)

In this text,the design of high speed gear transmission process was described,at first determine the transmission scheme,selection of gear reducer as the driving device,and then calculate the gear design calculation,after the completion of the relevant design parameters for strength testing.According to the design parameters,the two-dimensional plane design of gear and the three dimensional drawing were completed by using the CAD software.

gear transmission;gear reducer;CAD software;shaft drive

TH 132.41;TP391.9

A

1671-9476(2017)02-0074-04

10.13450/j.cnkij.zknu.2017.02.017

2016-09-27;

2016-11-09

河南省科技厅资助项目(No.132102310296);周口师范学院大学生创新项目(No.zknuD201698)

宣亚文(1971-),女,安徽合肥人,高级实验师,研究方向:主要从事机械设计、功能材料、光谱分析等方面研究.